高阻隔复合膜及其制备方法与流程

1.本发明属于新材料技术领域,涉及一种高阻隔复合膜及其制备方法。

背景技术:

2.高阻隔膜涂布膜其阻隔性能优异,主要用于食品包装。

3.目前涂布膜的粘结剂是溶剂型,即:聚氨酯胶黏剂所用的稀释剂(乙酸乙酯),生产过程中会释放大量的有毒气体及其他有毒化学成分,对环境造成危害,影响操作员工的健康。而且,产品也会因溶剂残留而存在质量安全风险。

4.另外,稀释剂乙酸乙酯是易燃易爆化学品,当浓度达到爆炸极限范围内,有安全隐患。

5.中国专利其公开号cn1687264提供了一种改性聚乙烯醇高阻隔涂布膜的制造方法及其制造的聚乙烯醇阻隔涂布膜,以pvoh为原料,经过催化后进行改性,再添加助剂制成涂料,涂到基材膜形成高阻隔的涂布膜。pvoh分子链经过部分催化缩合后,降低了分子内的氢键作用力,大大提高其耐水性能,解决了它在湿态下丧失阻隔性能的难题。

6.但是,上述专利直接将pvoh原料涂覆在基材上,其连接稳定性比较差。

技术实现要素:

7.本发明的第一个目的是针对现有技术存在的上述问题,提供一种安全性高且阻隔性能强的高阻隔复合膜。

8.本发明的第二个目的是提供上述高阻隔复合膜的制备方法。

9.本发明的第一个目的可通过下列技术方案来实现:

10.一种高阻隔复合膜,包括底层、中间层和表层,其特征在于,所述底层为聚丙烯薄膜、聚乙烯薄膜、双向拉伸聚酯薄膜、双向拉伸聚酰胺薄膜中的其中一种或多种,所述中间层为水性丙烯酸、水性聚氨酯、水性聚乙烯醇中的一种或多种;所述表层为pvdc乳液、pva乳液的一种或者多种,上述中间层位于底层与表层之间,在中间层的作用下上述表层稳定的连接在底层上。

11.由于中间层为水性粘结剂,整个高阻隔复合膜生产过程中不含乙酸乙酯等化学溶剂,并且用于中间层的稀释剂为软水。voc零排放,生产过程安全、环保、低成本。

12.当然,在中间层层作用下能有效提高表层与底层之间的附着力,同时在表层自身特性下,整个高阻隔复合膜耐温性能和阻隔性能均比较好。

13.本发明的第二个目的可通过下列技术方案来实现:

14.一种高阻隔复合膜的制备方法,高阻隔复合膜包括底层、中间层和表层,上述中间层连接在底层和表层之间,其特征在于,该方法包括以下步骤:

15.a、准备:

16.一、底层:将聚丙烯颗粒、聚乙烯颗粒、双向拉伸聚酯颗粒、双向拉伸聚酰胺颗粒中的其中一种或多种在热熔状态下挤压浇注,经辊轧拉伸得到有机薄膜的底层;

17.二、中间层:将水性丙烯酸、水性聚氨酯、水性聚乙烯醇的其中一种或者多种搅拌均匀;

18.三、表层:将pvdc乳液、pva乳液的一种或者多种混合;

19.b、电晕处理:将底层连接在涂布机的放卷作业处,对底层进行电晕处理,处理后底层表面张力38—50mn/m;

20.c、连接:将中间层均匀涂覆在底层上经烘干后中间层与底层稳定连接,将表层涂覆在中间层上,经干燥冷却后收卷得到高阻隔复合膜。

21.底层、中间层和表层单独制备,在涂布机上首先将底层进行电晕处理,保证底层表面张力。然后将中间层涂覆在底层上,经干燥后得到底层与中间层稳定连接。

22.将底层涂覆在中间层上,干燥后底层、中间层和表层三者稳定连接。

23.在上述的高阻隔复合膜的制备方法中,所述步骤c中底层与中间层连接后先进行预热处理,然后将其将放入烘箱中干燥处理,得到一次半成品。

24.预热处理后再进行干燥处理,能避免中间层出现裂纹间隙。

25.在上述的高阻隔复合膜的制备方法中,所述一次半成品的预热温度为90—100摄氏度。

26.在上述的高阻隔复合膜的制备方法中,所述一次半成品的干燥环境温度为70—80摄氏度。

27.在上述的高阻隔复合膜的制备方法中,所述步骤c后将一次半成品进行冷却处理。

28.在上述的高阻隔复合膜的制备方法中,所述步骤c中表层与中间层连接后先进行预热处理,然后将其放入烘箱中干燥处理,得到二次半成品。

29.预热处理后再进行干燥处理,能避免表层出现裂纹间隙。

30.在上述的高阻隔复合膜的制备方法中,所述二次半成品的预热温度为90—100摄氏度。

31.在上述的高阻隔复合膜的制备方法中,所述二次半成品的干燥环境温度为100—110摄氏度。

32.在上述的高阻隔复合膜的制备方法中,所述步骤c后将二次半成品进行冷却处理。

33.在上述的高阻隔复合膜的制备方法中,所述步骤e后将高阻隔复合膜置于45—50摄氏度的熟化室进行熟化,熟化时间为48—72小时,输送后将其进行分切入库。

34.通过熟化处理能使分子量成倍地增加,生成网状交联结构,从而有更高的复合牢度、更好耐热性和抗介质侵蚀的稳定性。

35.与现有技术相比,本高阻隔复合膜由于采用水性溶剂作为中间层,整个高阻隔复合膜制备过程中以及制备完成后不具有毒气,其安全性比较高。

36.同时,整个高阻隔复合膜各层之间附着稳定,阻隔性能好,具有很高的实用价值。

附图说明

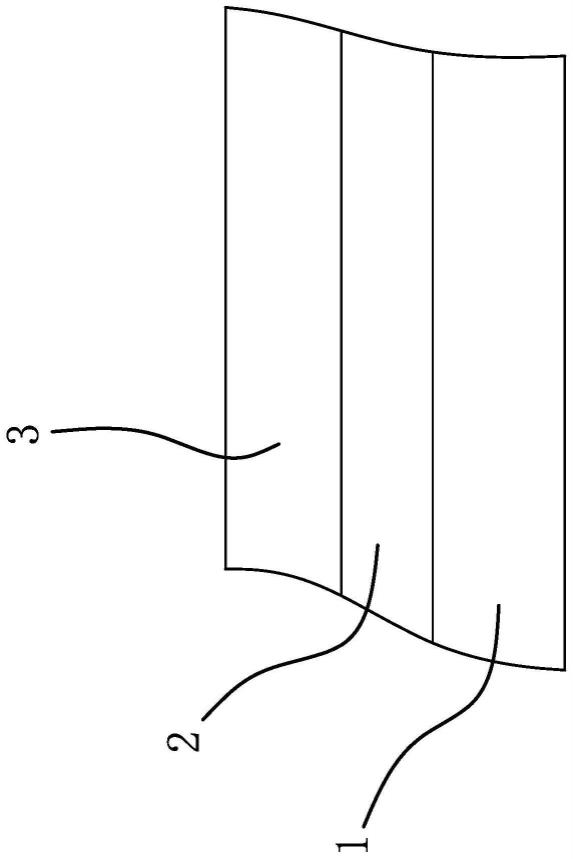

37.图1是本高阻隔复合膜的结构示意图。

38.图中,1、底层;2、中间层;3、表层。

具体实施方式

39.下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

40.需要说明的是,当组件被称为“装设于”另一个组件,它可以直接装设在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。当一个组件被认为是“固定于”另一个组件,它可以是直接固定在另一个组件上或者可能同时存在居中组件。

41.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“或/及”包括一个或多个相关的所列项目的任意的和所有的组合。

42.实施例一

43.如图1所示,本高阻隔复合膜,包括底层1、中间层2和表层3,所述底层1为聚丙烯薄膜、聚乙烯薄膜、双向拉伸聚酯薄膜、双向拉伸聚酰胺薄膜中的其中一种或多种,所述中间层2为水性丙烯酸、水性聚氨酯、水性聚乙烯醇中的一种或多种;所述表层3为pvdc乳液、pva乳液的一种或者多种,上述中间层2位于底层1与表层3之间,在中间层2的作用下上述表层3稳定的连接在底层1上。

44.高阻隔复合膜包括底层1、中间层2和表层3,上述中间层2连接在底层1和表层3之间,本高阻隔复合膜的制备方法包括以下步骤:

45.a、准备:

46.一、底层:将聚丙烯颗粒、聚乙烯颗粒、双向拉伸聚酯颗粒、双向拉伸聚酰胺颗粒中的其中一种或多种在热熔状态下挤压浇注,经辊轧拉伸得到有机薄膜的底层;

47.二、中间层:将水性丙烯酸、水性聚氨酯、水性聚乙烯醇的其中一种或者多种搅拌均匀;

48.三、表层:将pvdc乳液、pva乳液的一种或者多种混合;

49.b、电晕处理:将底层连接在涂布机的放卷作业处,对底层进行电晕处理,处理后底层表面张力38mn/m;

50.c、连接:将中间层2均匀涂覆在底层1上经烘干后中间层2与底层1稳定连接,将表层3涂覆在中间层2上,经干燥冷却后收卷得到高阻隔复合膜。

51.所述步骤c中底层1与中间层2连接后先进行预热处理,然后将其将放入烘箱中干燥处理,得到一次半成品。本实施例中,所述一次半成品的预热温度为90摄氏度。所述一次半成品的干燥环境温度为70摄氏度。

52.所述步骤c后将一次半成品进行冷却处理。

53.所述步骤c中表层3与中间层2连接后先进行预热处理,然后将其放入烘箱中干燥处理,得到二次半成品。本实施例中,所述二次半成品的预热温度为90摄氏度。所述二次半成品的干燥环境温度为100摄氏度。

54.所述步骤c后将二次半成品进行冷却处理。

55.所述步骤e后将高阻隔复合膜置于45摄氏度的熟化室进行熟化,熟化时间为48小时,输送后将其进行分切入库。

56.由于中间层为水性粘结剂,整个高阻隔复合膜生产过程中不含乙酸乙酯等化学溶剂,并且用于中间层的稀释剂为软水。voc零排放,生产过程安全、环保、低成本。

57.当然,在中间层层作用下能有效提高表层与底层之间的附着力,同时在表层自身特性下,整个高阻隔复合膜耐温性能和阻隔性能均比较好。

58.本实施例中,底层采用的是聚丙烯薄膜,整个高阻隔复合膜剥离强度为1.5n/15mm。水蒸气透过率6.0g/(m2.24h),氧气透过率15cm3/(m2.24h)。

59.实施例二

60.如图1所示,本高阻隔复合膜,包括底层1、中间层2和表层3,所述底层1为聚丙烯薄膜、聚乙烯薄膜、双向拉伸聚酯薄膜、双向拉伸聚酰胺薄膜中的其中一种或多种,所述中间层2为水性丙烯酸、水性聚氨酯、水性聚乙烯醇中的一种或多种;所述表层3为pvdc乳液、pva乳液的一种或者多种,上述中间层2位于底层1与表层3之间,在中间层2的作用下上述表层3稳定的连接在底层1上。

61.高阻隔复合膜包括底层1、中间层2和表层3,上述中间层2连接在底层1和表层3之间,本高阻隔复合膜的制备方法包括以下步骤:

62.a、准备:

63.一、底层:将聚丙烯颗粒、聚乙烯颗粒、双向拉伸聚酯颗粒、双向拉伸聚酰胺颗粒中的其中一种或多种在热熔状态下挤压浇注,经辊轧拉伸得到有机薄膜的底层;

64.二、中间层:将水性丙烯酸、水性聚氨酯、水性聚乙烯醇的其中一种或者多种搅拌均匀;

65.三、表层:将pvdc乳液、pva乳液的一种或者多种混合;

66.b、电晕处理:将底层连接在涂布机的放卷作业处,对底层进行电晕处理,处理后底层表面张力40mn/m;

67.c、连接:将中间层2均匀涂覆在底层1上经烘干后中间层2与底层1稳定连接,将表层3涂覆在中间层2上,经干燥冷却后收卷得到高阻隔复合膜。

68.所述步骤c中底层1与中间层2连接后先进行预热处理,然后将其将放入烘箱中干燥处理,得到一次半成品。本实施例中,所述一次半成品的预热温度为100摄氏度。所述一次半成品的干燥环境温度为80摄氏度。

69.所述步骤c后将一次半成品进行冷却处理。

70.所述步骤c中表层3与中间层2连接后先进行预热处理,然后将其放入烘箱中干燥处理,得到二次半成品。本实施例中,所述二次半成品的预热温度为100摄氏度。所述二次半成品的干燥环境温度为110摄氏度。

71.所述步骤c后将二次半成品进行冷却处理。

72.所述步骤e后将高阻隔复合膜置于50摄氏度的熟化室进行熟化,熟化时间为72小时,输送后将其进行分切入库。

73.由于中间层为水性粘结剂,整个高阻隔复合膜生产过程中不含乙酸乙酯等化学溶剂,并且用于中间层的稀释剂为软水。voc零排放,生产过程安全、环保、低成本。

74.当然,在中间层层作用下能有效提高表层与底层之间的附着力,同时在表层自身

特性下,整个高阻隔复合膜耐温性能和阻隔性能均比较好。

75.本实施例中,底层采用的是双向拉伸聚酯薄膜,整个高阻隔复合膜剥离强度为2.3n/15mm。水蒸气透过率13.0g/(m2.24h),氧气透过率12cm3/(m2.24h)。

76.实施例三

77.如图1所示,本高阻隔复合膜,包括底层1、中间层2和表层3,所述底层1为聚丙烯薄膜、聚乙烯薄膜、双向拉伸聚酯薄膜、双向拉伸聚酰胺薄膜中的其中一种或多种,所述中间层2为水性丙烯酸、水性聚氨酯、水性聚乙烯醇中的一种或多种;所述表层3为pvdc乳液、pva乳液的一种或者多种,上述中间层2位于底层1与表层3之间,在中间层2的作用下上述表层3稳定的连接在底层1上。

78.高阻隔复合膜包括底层1、中间层2和表层3,上述中间层2连接在底层1和表层3之间,本高阻隔复合膜的制备方法包括以下步骤:

79.a、准备:

80.一、底层:将聚丙烯颗粒、聚乙烯颗粒、双向拉伸聚酯颗粒、双向拉伸聚酰胺颗粒中的其中一种或多种在热熔状态下挤压浇注,经辊轧拉伸得到有机薄膜的底层;

81.二、中间层:将水性丙烯酸、水性聚氨酯、水性聚乙烯醇的其中一种或者多种搅拌均匀;

82.三、表层:将pvdc乳液、pva乳液的一种或者多种混合;

83.b、电晕处理:将底层连接在涂布机的放卷作业处,对底层进行电晕处理,处理后底层表面张力39mn/m;

84.c、连接:将中间层2均匀涂覆在底层1上经烘干后中间层2与底层1稳定连接,将表层3涂覆在中间层2上,经干燥冷却后收卷得到高阻隔复合膜。

85.所述步骤c中底层1与中间层2连接后先进行预热处理,然后将其将放入烘箱中干燥处理,得到一次半成品。本实施例中,所述一次半成品的预热温度为95摄氏度。所述一次半成品的干燥环境温度为77摄氏度。

86.所述步骤c后将一次半成品进行冷却处理。

87.所述步骤c中表层3与中间层2连接后先进行预热处理,然后将其放入烘箱中干燥处理,得到二次半成品。本实施例中,所述二次半成品的预热温度为95摄氏度。所述二次半成品的干燥环境温度为103摄氏度。

88.所述步骤c后将二次半成品进行冷却处理。

89.所述步骤e后将高阻隔复合膜置于46摄氏度的熟化室进行熟化,熟化时间为50小时,输送后将其进行分切入库。

90.由于中间层为水性粘结剂,整个高阻隔复合膜生产过程中不含乙酸乙酯等化学溶剂,并且用于中间层的稀释剂为软水。voc零排放,生产过程安全、环保、低成本。

91.当然,在中间层层作用下能有效提高表层与底层之间的附着力,同时在表层自身特性下,整个高阻隔复合膜耐温性能和阻隔性能均比较好。

92.本实施例中,底层采用的是双向拉伸聚酰胺薄膜,整个高阻隔复合膜剥离强度为3.2n/15mm。水蒸气透过率15.0g/(m2.24h),氧气透过率10cm3/(m2.24h)。

93.以上所述实施方式的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施方式中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合

不存在矛盾,都应当认为是本说明书记载的范围。

94.本技术领域的普通技术人员应当认识到,以上的实施方式仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上实施方式所作的适当改变和变化都落在本发明要求保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1