一种氟化石墨烯高导热绝缘复合薄膜材料及其制备方法和应用

1.本发明属于高压绝缘材料制备技术领域,具体涉及一种氟化石墨烯高导热绝缘复合薄膜材料、制备方法及其应用。

背景技术:

2.特高压输电工程对gis的性能运行提出了极为严格的要求,在运gis的故障中近40%由盆式绝缘子引起,gis中的金属微粒会显著降低盆式绝缘子沿面绝缘性能,研发高导热绝缘复合材料抑制gis盆式绝缘子沿面闪络/劣化关乎电力开关设备的小型化、低成本以及供电可靠性。微粒陷阱已被证明是一种安全经济且行之有效的盆式绝缘子金属微粒危害抑制措施,即在gis腔体内形成低电场区,降低运动至此微粒所受的电场力,进而捕获微粒,然而其对线形金属微粒的捕获效果欠佳,而线形微粒对绝缘子沿面绝缘性能有较强的劣化作用,这些问题严重制约了其工业化应用。

技术实现要素:

3.基于现有微粒陷阱技术中存在的技术问题,本发明方法作为微粒陷阱的有效补充,通过在gis腔体内壁敷设电介质复合薄膜来提高金属微粒启举场强和抑制微粒运动的措施。通过以液相剥离法获得的氟化石墨烯(gfs)为高导热基材,溶剂热法合成的羟基磷灰石纳米线(hapnws)为增韧辅料,环氧树脂(ep)作为绝缘介质基材,通过真空辅助自组装和真空辅助浸渍制备了hapnws/gfs/ep高导热绝缘复合薄膜,并对其多性能参数与构效关联机制开展了系统的试验研究和理论分析。研究结果表明,通过复合薄膜内定向搭接的gfs可大幅提高介质的热应力耗散能力,随着gfs含量的增加,复合薄膜对微粒端部局放所致热应力诱导其沿面劣化的抑制效果增强。

4.通过构筑氟化石墨烯复合薄膜可大幅提升绝缘材料的导热性能,一定程度上抑制材料沿面闪络电压的发生。在50hz测量频率下,相比于纯ep材料,复合薄膜的平面导热系数最高6.2w

·

m-1

·

k-1,相较于提升约30倍,其沿面闪络电压下降幅度由ep的24.5%减小至9.6%(以劣化至10天时为例)。这对于提高gis盆式绝缘子绝缘系统的抗沿面闪络破坏性能和抑制介质沿面劣化具有十分重要的意义。

5.本发明方法提供一种氟化石墨烯高导热绝缘复合薄膜材料制备方法及其应用。

6.本发明的第一个目的是提供一种hapnws/gfs/ep高导热绝缘复合薄膜的制备方法,所述包括以下步骤:

7.s1、羟基磷灰石纳米线(hapnws)的制备:将乙醇和油酸按照摩尔比(5~8):1混匀,使乙醇和油酸充分水解,得到混合体系;在混合体系中缓慢加入cacl2水溶液、naoh水溶液和nah2po4·

2h2o水溶液;最后将上述混合溶液转移至反应釜中于160~200℃下反应22~24h,得到初产物;

8.其中:混合体系:cacl2水溶液、naoh水溶液和nah2po4·

2h2o水溶液按照体积比1~

5:1~5:1~5:0.5~1.5配合;

9.s2、hapnws的干燥处理:将s1得到的初产物洗涤后真空干燥,即可得到hapnws;

10.优选:hapnws的干燥处理:将s1得到的初产物置于正己烷和乙酸乙酯的混合溶液中洗涤3次,清洗后的产物在50℃下真空干燥5~8h,得到hapnws,备用;

11.s3、氟化石墨烯(gfs)的制备:首先氟化石墨以摩尔浓度0.3~0.6mol/l分散于nmp溶剂中,然后将上述混合物置于的超声浴中20~30h,最后离心分离5~15min;

12.s4、gfs的干燥处理:取s3离心后的上层清液并通过尼龙滤膜过滤,然后真空干燥收集得到的gfs粉末,备用;

13.s5、hapnws/gfs薄膜的制备:将gfs粉末于n-甲基吡咯烷酮(nmp)中得到混合液,在该混合液中加入hapnws水分散液并超声分散均匀,去除溶剂,干燥后即可得到hapnws/gfs薄膜;其中:hapnws/gfs薄膜中gfs含量为20~80wt%;

14.s6、hapnws/gfs/ep复合薄膜的制备:将上述hapnws/gfs薄膜转移至ep基液中,首先在真空条件下浸渍,然后在真空干燥箱中进行常压梯度升温,最后固化得到相应的hapnws/gfs/ep复合薄膜。

15.作为优选:s6、hapnws/gfs/ep复合薄膜的制备:将选择三种不同gfs含量的hapnws/gfs薄膜转移至ep基液中,首先在真空条件下浸渍,然后在真空干燥箱中进行常压梯度升温,最后固化得到相应的hapnws/gfs/ep复合薄膜。将其分别命名为hapnws/gfs-40/ep、hapnws/gfs-50/ep和hapnws/gfs-60/ep。

16.进一步的,s1中,cacl2水溶液、naoh水溶液和nah2po4·

2h2o水溶液按照体积比2:2:1配合,cacl2水溶液的浓度为5~15g/l,naoh水溶液的浓度为45~55g/l,nah2po4·

2h2o水溶液的浓度为25~35g/l。

17.进一步的,s5中,hapnws/gfs薄膜中gfs含量为40~60wt%。

18.进一步的,s5中,具体操作如下:

19.s5-1、分别称取20mg、25mg和30mggfs分散于80ml nmp中,对应加入20ml质量分数为1.50mg/ml、1.25mg/ml和1.0mg/ml的hapnws水分散液;

20.s5-2、分别超声1.5~2h得到均匀分散的hapnws/gfs混合浆液,最后通过真空辅助抽滤装置滤去nmp和去离子水,;

21.s5-3、分别于50℃下真空干燥5~6h后,获得gfs含量约为40wt%~60wt%的hapnws/gfs薄膜,分别命名为hapnws/gfs-40薄膜、hapnws/gfs-50薄膜、hapnws/gfs-60薄膜。

22.进一步的,s1中,将乙醇和油酸按照摩尔比例6:1混合,在剧烈机械搅拌下混合10分钟,使乙醇和油酸充分水解,得到混合体系。

23.进一步的,s6中,将s5中获得不同配比的hapnws/gfs薄膜与ep基液(环氧树脂基液)进行混合后,先在恒温65℃条件下进行真空浸渍1小时,再在真空干燥箱中进行常压梯度升温固化。

24.优选的,所述常压梯度升温的升温程序为:

[0025][0026]

更优选的,所述常压梯度升温的升温程序为:

[0027][0028]

进一步的,s6中,所述常压梯度升温的升温程序为:

[0029][0030][0031]

本发明的第二个目的是提供一种hapnws/gfs/ep高导热绝缘复合薄膜,所述的这种hapnws/gfs/ep高导热绝缘复合薄膜是采用前述的制备方法制备得到的。

[0032]

进一步的,所述一种hapnws/gfs/ep高导热绝缘复合薄膜中hapnws/gfs薄膜的gfs平均掺杂含量为20~80wt%;优选的,所述这种hapnws/gfs/ep高导热绝缘复合薄膜中hapnws/gfs薄膜的gfs平均掺杂含量为40~70wt%,进一步优选的,所述hapnws/gfs/ep高导热绝缘复合薄膜中hapnws/gfs薄膜的gfs平均掺杂含量为55~65wt%;更进一步优选的,hapnws/gfs/ep高导热绝缘复合薄膜中hapnws/gfs薄膜的gfs平均掺杂含量为60wt%。

[0033]

本发明的第三个目的是提供前述的制备方法在使用复合薄膜提升gis中盆式绝缘子良好的热稳定性的同时保持稳定的电绝缘性。

[0034]

本发明的第四个目的是提供前述的制备方法在使用复合薄膜抑制gis盆式绝缘子附着的金属微粒对盆式绝缘子沿面闪络/劣化的诱导。

[0035]

本发明的第五个目的是提供前述的制备方法在提升hapnws/gfs/ep高导热绝缘复合薄膜介质复合电气性能中的应用。

[0036]

本发明的有益效果在于:

[0037]

1)研究表明,生成的高导热绝缘复合薄膜介质具有典型的层状结构,可以看出gfs沿面内方向相互搭接,无明显翻折现象。hapnws在gfs片层间交错穿插,形成类似于钢筋(hapnws)混凝土(gfs)的结构,其中,hapnws提供力学柔性,gfs提供力学强度。这种层状结构层间距随gfs含量的增加而减小,由hapnws/gfs-40薄膜的1.93μm减小至hapnws/gfs-60薄膜的0.36μm,紧密堆砌的gfs片层更有利于面内导热网络的形成。在氢键和范德华力作用下,hapnws紧密吸附于gfs表面,可用于缓冲外部能量、有利于提高薄膜的力学柔性。由于gfs具有相对刚性的属性,过量添加gfs会降低薄膜柔性,从滤膜上揭取hapnws/gfs-70等薄

膜gfs含量高时易出现破碎现象。

[0038]

2)通过本发明构筑hapnws/gfs/ep高导热绝缘复合薄膜的紧密堆砌层状结构,对比测试了ep薄膜和不同hapnws/gfs/ep复合薄膜的热失重特性和表面电阻率。不同复合薄膜的热失重特性曲线,可以表明其吸收较多外部热量阻碍ep热分解,导致复合薄膜的热稳定性优于纯ep。不同复合薄膜的表面电阻率,尽管hapnws和gfs的本征电绝缘特性低于ep,导致复合薄膜的表面电阻率略低于纯ep,但不同复合薄膜的表面电阻率仍远高于电绝缘所要求的临界电阻率109ω

·

m。

[0039]

3)通过本发明构筑hapnws/gfs/ep高导热绝缘复合薄膜的紧密堆砌层状结构,可以大幅提高复合薄膜的面内导热系数,一定程度上提高复合薄膜的垂直导热系数。纯ep具有极低的导热系数,其值约为0.20w

·

m-1

·

k-1

,hapnws/gfs-60/ep复合薄膜的面内导热系数达6.2w

·

m-1

·

k-1

,较纯ep提升约30倍;复合薄膜层状排列结构使得相邻层间产生较大热阻,导致其垂直导热系数随gfs含量增加缓慢,hapnws/gfs-60/ep复合薄膜的垂直导热系数为0.28w

·

m-1

·

k-1

,约为纯ep的1.5倍。将纯ep和不同gfs含量复合薄膜置于70℃的加热板上,从室温开始连续加热,利用热红外成像仪记录不同试样表面温度的变化情况,可以得到复合薄膜表面温升速率明显大于纯ep,且其值随gfs含量的增加而增加,加热至20s时,hapnws/gfs-60/ep复合薄膜的表面平均温度已达67.6℃,而纯ep的表面平均温度仅为52.2℃,直观证明了复合薄膜的导热能力与gfs含量呈正相关。

[0040]

4)通过本发明构筑hapnws/gfs/ep高导热绝缘复合薄膜的紧密堆砌层状结构,可以对gis盆式绝缘子附着铝微粒导致的沿面绝缘性能劣化具有良好的抑制作用。附着铝微粒诱导介质沿面绝缘劣化实验平台开展实验,其中电极间距和外施电压有效值分别设定为20mm和21kv,并将直径0.20mm、长度5mm的线形铝微粒粘附于hapnws/gfs/ep复合薄膜表面距地电极4mm处,研究了不同复合薄膜对附着微粒诱导其沿面绝缘性能劣化的抑制效果,从以下三方面建立了评价体系:劣化至10天时,测试试样表面的光学图像、三维形貌像以及试样的沿面闪络电压(采用均匀升压法测试),并与相同劣化时间下的纯ep试样进行对比。劣化至10天时,ep试样和hapnws/gfs/ep复合薄膜表面碳痕的光学图像可以看出,相较于ep试样,hapnws/gfs/ep复合薄膜表面碳痕的面积明显变小、颜色显著变浅,证明复合薄膜沿面劣化程度较轻;且随gfs含量的增加,hapnws/gfs/ep复合薄膜沿面劣化程度逐渐减轻。为进一步量化不同试样表面的损伤程度,通过三维形貌轮廓仪测试了其表面三维形貌同时利用vision64软件计算了ep试样和不同复合薄膜的体积损失,可以看出,随gfs含量的增加,hapnws/gfs/ep复合薄膜的最大劣化深度和体积损失均逐渐减小,其中hapnws/gfs-60/ep复合薄膜的最大劣化深度和体积损失相较于ep试样分别降低了87.1%和94.8%。这对于提高特高压变压器配套gis绝缘系统的抗老化破坏性能和降低介质损耗具有十分重要的意义。

[0041]

5)通过本发明构筑hapnws/gfs/ep高导热绝缘复合薄膜的紧密堆砌层状结构,显著提高复合介质的沿面闪络电压。对进一步,测试了劣化至10天时的ep试样和hapnws/gfs/ep复合薄膜的沿面闪络电压。相较于ep试样,hapnws/gfs/ep复合薄膜沿面闪络电压的下降幅度明显减小,且下降幅度随gfs含量的增加而减小;其中hapnws/gfs-60/ep复合薄膜(hapnws:gfs=40:60)的下降幅度仅为9.62%,表明其对附着铝微粒导致的沿面绝缘性能劣化具有良好的抑制作用。结合空间电荷测试结果推断,构筑紧密堆砌层状结构有利于提

升电荷注入势垒,阻碍电荷注入,削弱介质内局部场强畸变,实现介质复合电气性能的提升。

附图说明

[0042]

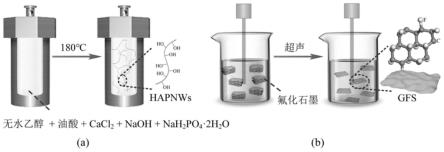

图1hapnws、gfs试样的制备流程图,其中:(a)hapnws的制备流程示意图;(b)gfs的制备流程示意图;

[0043]

图2hapnws的表征,其中:(a)tem形貌图;(b)直径分布统计图;(c)xrd图;(d)ftir图;(e)热失重特性;

[0044]

图3氟化石墨和gfs的表征,其中;(a)氟化石墨的sem形貌图,(b)gfs的tem形貌图,(c)、(d)gfs的afm形貌像和高度分布图,(e)、(f)gfs的厚度和横向尺寸统计图;

[0045]

图4氟化石墨和gfs的(a)xrd图;(b)raman图;(c)热失重特性;

[0046]

图5hapnws/gfs/ep复合薄膜的制备流程示意图;

[0047]

图6hapnws/gfs薄膜和hapnws/gfs/ep复合薄膜的表面和横截面微观层状形貌分别进行表征,其中:hapnws/gfs-40薄膜的(a)表面,(d)横截面sem图像;hapnws/gfs-50薄膜的(b)表面,(e)横截面sem图像;hapnws/gfs-60薄膜的(c)表面,(f)横截面sem图像;hapnws/gfs-40/ep复合薄膜的(g)表面,(j)横截面sem图像;hapnws/gfs-50/ep复合薄膜的(h)表面,(k)横截面sem图像;hapnws/gfs-60/ep复合薄膜的(i)表面(l)横截面sem图像;

[0048]

图7hapnws/gfs/ep复合薄膜的(a)热失重特性;(b)表面电阻率;

[0049]

图8纯ep薄膜和不同gfs含量hapnws/gfs/ep复合薄膜的(a)热导率;(b)热响应曲线;(c)光学图像;(d)~(i)在室温下进行70℃加热台连续加热0s、2s、4s、8s、12s、20s时试样表面温度的热红外成像情况;

[0050]

图9劣化至10天时ep试样和hapnws/gfs/ep复合薄膜表面碳痕的光学图像;

[0051]

图10劣化至10天时ep试样和hapnws/gfs/ep复合薄膜的表面三维形貌;

[0052]

图11劣化至10天时ep试样和hapnws/gfs/ep复合薄膜的沿面闪络电压;

[0053]

图12不同gfs含量hapnws/gfs/ep复合薄膜的导热路径。

具体实施方式

[0054]

下面结合实施例对本发明作进一步的说明,但本发明的保护范围不限于此:本发明方法样品制备所使用的化学试剂的来源及纯度见表1:

[0055]

表1主要实验原料一览表

[0056][0057]

本发明方法样品制备主要实验仪器的型号与来源见表2:

[0058]

表2样品制备主要实验仪器一览表

[0059][0060][0061]

下面通过具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好的理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

[0062]

实施例1

[0063]

s1、hapnws的制备:如图1(a)流程图所示,将乙醇和油酸按照摩尔比例6:1混合,在剧烈机械搅拌下混合10分钟,使乙醇和油酸充分水解,得到30ml的混合体系,然后依次缓慢加入20mlcacl2(11g/l)水溶液、20mlnaoh(50g/l)水溶液和10mlnah2po4·

2h2o(28g/l)水溶液;最后将上述混合溶液转移至反应釜中于180℃下反应24h;

[0064]

s2、hapnws的干燥处理:将s1得到的产物置于正己烷和乙酸乙酯的混合溶液中洗

涤3次,清洗后的产物在50℃下真空干燥6h,得到hapnws,备用;

[0065]

s3、gfs的制备:如图1(b)流程图所示,首先氟化石墨以摩尔浓度0.421mol/l分散于nmp溶剂中,然后将上述混合物置于输出功率为100w的超声浴中24h,最后以4000rpm的转速离心10min;

[0066]

s4、gfs的干燥处理:取s3离心后的上层清液并通过0.1μm尼龙滤膜过滤,然后真空干燥收集得到的gfs粉末,备用;

[0067]

s5、hapnws/gfs薄膜的制备:通过引入不同浓度的少量hapnws作为粘合剂增加相邻gfs之间的连接强度;

[0068]

进一步的,s5中,具体操作如下:

[0069]

s5-1、分别称取20mg、25mg和30mggfs分散于80ml nmp中,对应加入20ml质量分数为1.50mg/ml、1.25mg/ml和1.0mg/ml的hapnws水分散液;

[0070]

s5-2、分别超声120min得到均匀分散的hapnws/gfs混合浆液,最后通过真空辅助抽滤装置滤去nmp和去离子水,;

[0071]

s5-3、分别于50℃下真空干燥6h后,获得gfs含量约为40wt%、50wt%和60wt%的hapnws/gfs薄膜,分别命名为hapnws/gfs-40薄膜、hapnws/gfs-50薄膜和hapnws/gfs-60薄膜。

[0072]

s6、hapnws/gfs/ep复合薄膜的制备:如图5流程图所示,将s5中不同gfs含量的hapnws/gfs薄膜转移至ep基液(hapnws/gfs薄膜与ep基液的质量比为1:24)中,首先在真空条件下浸渍1h(保持65℃恒温),然后在真空干燥箱中进行常压梯度升温,后固化得到相应的hapnws/gfs/ep复合薄膜,分别命名为hapnws/gfs-40/ep、hapnws/gfs-50/ep和hapnws/gfs-60/ep。

[0073]

进一步的,s6中,为将s5获得的不同配比的hapnws/gfs薄膜置于真空干燥箱中进行常压梯度升温浸渍,s6中所述常压梯度升温的升温程序为:

[0074][0075]

实施例2hapnws的表征(实施例1)

[0076]

(1)制备过程中,hapnws微观tem形貌图

[0077]

如图2(a)所示可以看出,合成的hapnws表面光滑、分散良好,其长度超过500nm,且具有较好的柔性和较大的长径比。

[0078]

(2)观察制备成功的hapnws直径分布

[0079]

通过测量75个样品所获得的hapnws直径分布如图2(b)所示,可以看出,其直径介于10.0nm至50.0nm之间,平均值为28.8nm。

[0080]

(3)观察hapnws的xrd图

[0081]

图2(c)为hapnws的xrd图,可以看出,hapnws存在尖锐的衍射峰而没有其他杂质峰,其在2θ=27.5

°

、31.8

°

、45.6

°

和56.6

°

处的衍射峰分别与(210)、(211)、(222)和(410)晶面位对应,表明其具有良好的晶体结构。

[0082]

(4)观察hapnws的红外光谱图

[0083]

图2(d)为hapnws的红外光谱图,1092cm-1

、1027cm-1

、961cm-1

、605cm-1

处的红外振动吸收峰对应于po

43-,表明已成功合成了hapnws;632cm-1

处的吸收峰对应于hapnws表面的

–

oh基团,表明合成的hapnws具有良好的亲水性。

[0084]

(5)观察hapnws的红外光谱图

[0085]

hapnws的热失重特性(图2(e))表明其具有较高的热稳定性,在1000℃时的质量损失率为2.8wt%,对应于其表面吸附水分子的挥发和油酸基团的分解。

[0086]

综合上述测试结果可知,已成功合成了具有较大长径比和良好晶体结构的hapnws,其具有较高的热稳定性和良好的亲水性。

[0087]

实施例3氟化石墨和gfs的表征(实施例1)

[0088]

(1)利用sem对氟化石墨进行了形貌和尺寸表征如图3(a)所示,氟化石墨具有较为完整的片状结构,其横向尺寸和厚度分别约为30μm和10μm。

[0089]

(2)利用tem和afm对剥离后的gfs进行了形貌和尺寸表征,通过tem对gfs的晶体结构进行定性观测。如图3(b)可以看出,gfs呈现出透明且起皱的超薄层状结构,高分辨率tem图像(图3(b)中的插图)清楚显示gfs的弯曲边缘(厚度约为2.28nm)由三条平行条纹组成,表明gfs的层数为3层,其单层厚度约为0.76nm。并且,gfs近边缘由于c-f键的引入呈现出连续无序的氟化区结构特征,不再具备完美的有序六边形c=c双键晶格。

[0090]

(3)为进一步表征gfs的剥离效果,通过afm测试了其厚度和横向尺寸。图3(c)和3(d)为gfs的afm图像和高度分布图,可以得到其厚度约为1.75nm。

[0091]

(4)为了更全面地评估gfs的剥离效果,对158片gfs的厚度和横向尺寸进行统计分析。如图3(e)和3(f)所示,可以看出,gfs的厚度介于1.35nm至2.45nm之间,其平均值为2.04nm;横向尺寸介于0.3μm至2.7μm之间,其平均值为1.24μm。

[0092]

(5)对氟化石墨和超声剥离后的gfs进行了xrd表征,以研究剥离过程中其物理晶体结构的变化。如图4(a)可知,氟化石墨在2θ=13.4

°

、27.7

°

和40.4

°

处存在3个衍射峰;其中,13.4

°

处的衍射峰对应高含氟量六方晶体系化合物所特有的(001)晶面衍射,相对应的晶间距离约为0.66nm,明显大于纯石墨对应的0.33nm晶间距离,其与氟原子在相邻片层间的插入有关;27.7

°

处的衍射峰对应(002)晶面衍射,峰型整体较宽表明其整体堆砌的规律性较差,40.4

°

处的衍射峰对应(100)晶面衍射。gfs与氟化石墨衍射峰最显著的区别是,gfs的(002)和(100)晶面衍射峰明显减弱,(002)衍射峰的减弱表明单层或少层结构的gfs从堆积层结构的氟化石墨上成功剥离,(100)衍射峰的减弱表明剥离过程中氟化石墨片层发生了明显断裂。

[0093]

(6)利用raman光谱进一步研究了氟化石墨和gfs的结构特征。如图4(b)所示,氟化石墨和gfs的raman光谱测试结果中均存在d特征峰(1348cm-1

附近)和g特征峰(1580cm-1

附近),其中d峰对应于因c-f键的引入而产生的sp3缺陷结构,g峰由sp2碳原子的面内振动引起。d峰与g峰的积分强度比id/ig通常用于反映sp2键碳材料晶体结构的有序度,其比值越小,则样品的缺陷越少,石墨化程度越高。氟化石墨和gfs的id/ig比值分别为1.32和1.09,表明gfs的石墨化程度高于氟化石墨,其原因为在超声剥离过程中容易发生还原性脱氟反应,c-f键断裂的同时伴随着c=c键的重建。

[0094]

(7)对氟化石墨和gfs进行了tga分析,以对比两者的热稳定性。如图4(c)所示,可

以看出,与氟化石墨相比,gfs的起始热分解温度由400.8℃降低至341.6℃,失重20%的热分解温度由561.7℃降低至516.2℃。这可能是由于氟化石墨具有多层结构和相对较小的比表面积,使得大部分c-c键和c-f键被包裹在其内部,而剥离后的gfs具有单层或少层结构,其大部分化学键暴露于gfs片层表面,导致剥离后的gfs热稳定性略低于氟化石墨。

[0095]

上述综合测试结果表明,平均厚度2.04nm、横向尺寸1.24μm的少层gfs已成功从氟化石墨上剥离,其热稳定性略低于氟化石墨且石墨化程度相对较高。

[0096]

实施例4hapnws/gfs/ep复合薄膜的微观形貌表征

[0097]

采用sem对hapnws/gfs薄膜和hapnws/gfs/ep复合薄膜的表面和横截面微观形貌分别进行了表征。

[0098]

(1)图6(a)~(c)分别为hapnws/gfs-40、hapnws/gfs-50、hapnws/gfs-60薄膜的表面微观形貌,可以看出gfs沿面内方向相互搭接,无明显翻折现象,hapnws在gfs片层间交错穿插,形成类似于钢筋(hapnws)混凝土(gfs)的结构,其中,hapnws提供力学柔性,gfs提供力学强度。

[0099]

(2)图6(d)~(f)分别为hapnws/gfs-40、hapnws/gfs-50、hapnws/gfs-60薄膜的横截面微观形貌sem图像,可以看出hapnws/gfs薄膜均呈显著的层状排列结构,且层间距随gfs含量的增加而减小,由hapnws/gfs-40薄膜的1.93μm逐渐减小至hapnws/gfs-60薄膜的0.36μm,紧密堆砌的gfs片层更有利于面内导热网络的形成;在氢键和范德华力作用下,hapnws紧密吸附于gfs表面,可用于缓冲外部能量、有利于提高薄膜的力学柔性。

[0100]

(3)图6(g)~(i)分别为将上述三种薄膜掺入ep基体构成的hapnws/gfs-40/ep、hapnws/gfs-50/ep、hapnws/gfs-60/ep复合薄膜的表面微观形貌,利用ep真空浸渍将不同gfs含量的hapnws/gfs薄膜形成hapnws/gfs/ep复合薄膜,可以看出hapnws/gfs表面均平整光滑、已被ep覆盖。

[0101]

(4)图6(j)~(l)为hapnws/gfs-40/ep、hapnws/gfs-50/ep、hapnws/gfs-60/ep复合薄膜的横截面微观形貌,可以发现复合薄膜层间空隙已被ep填充,层状结构得到较好保持且无明显的界面脱粘现象。

[0102]

上述综合测试结果表明,hapnws/gfs薄膜,以及hapnws/gfs/ep复合薄膜为紧密堆砌的层状结构。

[0103]

实施例5hapnws/gfs/ep复合薄膜的稳定性和电绝缘性表征

[0104]

对比测试了ep薄膜和不同hapnws/gfs/ep复合薄膜的热失重特性和表面电阻率,不同复合薄膜的热失重特性曲线如图7(a)所示。通常地,用质量损失5%时对应的温度t

5%

和残留量表征材料的热稳定性。可以看出,由于hapnws和gfs具有优于ep的热稳定性和本征导热系数,其吸收较多外部热量阻碍ep热分解,导致复合薄膜的热稳定性优于纯ep,其t

5%

提高约8℃且残留量明显增加。不同复合薄膜的表面电阻率如图7(b)所示,尽管hapnws和gfs的本征电绝缘特性低于ep,导致复合薄膜的表面电阻率略低于纯ep,但不同复合薄膜的表面电阻率仍远高于电绝缘所要求的临界电阻率109ω

·

m。

[0105]

上述综合测试结果表明,hapnws/gfs/ep复合薄膜在保持良好的热稳定性的同时,能够保持稳定的电绝缘性。

[0106]

实施例6hapnws/gfs/ep复合薄膜的热响应特性表征

[0107]

对比测试了ep薄膜和不同hapnws/gfs/ep复合薄膜的导热系数和热响应特性,如

图7所示。如图8(a)所示,受限于分子链非谐振动和固有缺陷等因素引起的声子散射,ep具有极低的导热系数,其值约为0.20w

·

m-1

·

k-1

。复合薄膜具有显著的各向异性导热性能:层内紧密定向搭接的gfs为声子提供了高效的面内传输途径,导致复合薄膜的面内导热系数显著提高,hapnws/gfs-60/ep复合薄膜的面内导热系数达6.2w

·

m-1

·

k-1

,较纯ep提升约30倍;复合薄膜层状排列结构使得相邻层间产生较大热阻,导致其垂直导热系数随gfs含量增加缓慢,hapnws/gfs-60/ep复合薄膜的垂直导热系数为0.28w

·

m-1

·

k-1

,约为纯ep的1.5倍。为直观反映复合薄膜的热响应特性,将纯ep和不同gfs含量复合薄膜置于70℃的加热板上,从室温开始连续加热,利用热红外成像仪记录不同试样表面温度的变化情况,如图8(b)~(d)所示。可以看出,复合薄膜表面温升速率明显大于纯ep,且其值随gfs含量的增加而增加,加热至20s时,hapnws/gfs-60/ep复合薄膜的表面平均温度已达67.6℃,而纯ep的表面平均温度仅为52.2℃,直观证明了复合薄膜的导热能力与gfs含量呈正相关。

[0108]

上述综合测试结果表明,hapnws/gfs/ep复合薄膜在保持良好的导热性能,且薄膜导热能力与gfs含量呈正相关。

[0109]

实施例7hapnws/gfs/ep复合薄膜对附着微粒诱导沿面绝缘劣化的抑制效果

[0110]

附着铝微粒诱导介质沿面绝缘劣化实验平台开展实验,其中电极间距和外施电压有效值分别设定为20mm和21kv,并将直径0.20mm、长度5mm的线形铝微粒粘附于hapnws/gfs/ep复合薄膜表面距地电极4mm处,研究了不同复合薄膜对附着微粒诱导其沿面绝缘性能劣化的抑制效果,从以下三方面建立了评价体系:劣化至10天时,测试试样表面的光学图像、三维形貌像以及试样的沿面闪络电压(采用均匀升压法测试),并与相同劣化时间下的纯ep试样进行对比。

[0111]

(1)劣化至10天时,ep试样和hapnws/gfs/ep复合薄膜表面碳痕的光学图像如图9所示。可以看出,相较于ep试样,hapnws/gfs/ep复合薄膜表面碳痕的面积明显变小、颜色显著变浅,证明复合薄膜沿面劣化程度较轻;且随gfs含量的增加,hapnws/gfs/ep复合薄膜沿面劣化程度逐渐减轻。为进一步量化不同试样表面的损伤程度,通过三维形貌轮廓仪测试了其表面三维形貌,如图10所示。

[0112]

(2)利用vision64软件计算了ep试样和不同复合薄膜的体积损失,如表3所示。

[0113]

表3劣化至10天时ep试样和hapnws/gfs/ep复合薄膜的体积损失

[0114][0115]

可以看出,随gfs含量的增加,hapnws/gfs/ep复合薄膜的最大劣化深度和体积损失均逐渐减小,其中hapnws/gfs-60/ep复合薄膜的最大劣化深度和体积损失相较于ep试样分别降低了87.1%和94.8%。

[0116]

(3)进一步,测试了劣化至10天时的ep试样和hapnws/gfs/ep复合薄膜的沿面闪络电压,如图11所示。相较于ep试样,hapnws/gfs/ep复合薄膜沿面闪络电压的下降幅度明显减小,且下降幅度随gfs含量的增加而减小;其中hapnws/gfs-60/ep复合薄膜(hapnws:gfs=40:60)的下降幅度仅为9.62%,表明其对附着铝微粒导致的沿面绝缘性能劣化具有良好的抑制作用。

[0117]

综上,相较于ep试样,hapnws/gfs/ep复合薄膜能有效抑制附着铝微粒引起的沿面

绝缘性能劣化,其原因分析如下。gis盆式绝缘子的金属微粒端部局部放电所致热应力会逐渐导致ep凝聚态微结构瓦解,是ep沿面绝缘性能劣化的主导因素,其根源在于ep本征导热系数较低,不能有效疏导微粒端部的局部集中热应力。如图12(a)所示,面内定向搭接的gfs为声子提供了高效的传输途径,有助于将微粒端部点状热源产生的热量沿面内方向传递,散热面积的扩大能够有效缓解局部热应力集中对复合薄膜的热累积损伤,从而抑制其对复合薄膜沿面绝缘性能的劣化作用。如图12(b)所示,随gfs含量的增加,gfs之间接触更加紧密,有助于抑制声子散射和增加声子传输路径,提高声子面内传输效率,更有利于疏导微粒端部的局部集中热应力,使得复合薄膜沿面劣化程度逐渐减轻。

[0118]

以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1