一种微波硫化耐油密封圈用混炼胶及其制备方法与流程

1.本发明应用在耐油密封圈用混炼胶技术领域,其涉及一种微波硫化耐油密封圈用混炼胶,其还涉及一种微波硫化耐油密封圈用混炼胶的制备方法。

背景技术:

2.丁腈橡胶(简称nbr)是由丁二烯和丙烯腈经乳液聚合法制得的,主要用于制作各种耐油制品,被广泛应用在各种耐油的机器设备上,主要有o型圈,油封,骨架油封,各种垫圈垫片的密封件上。

3.在加工耐油密封圈时,常规的密封圈在∮500mm之内的大多都是模压硫化而成的,但如果密封圈的尺寸超过1000mm甚至更大时,大多通常采用的硫化工艺是分段硫化来满足客户的需求,这样的工艺相对来说生产效率是有些偏低的,同时在分段硫化出会有很明显的接头痕迹,同时线径尺寸也不稳定,影响产品的密封效果,会出现漏油等质量问题。

4.因此为了满足客户需求,现有的通常采用微波硫化来加工大尺寸的密封圈,但微波硫化的密封条因为是常压硫化,会出现气孔、气泡等问题,为了解决胶条气孔、气泡的问题,往往会在胶料里面添加消泡剂氧化钙来吸收胶料和辅料中的水分,来减少上述气孔、气泡的问题,但添加消泡剂氧化钙后会增加o型圈的压缩永久变形量,弹性会变差,也会影响o型圈或异形密封条的密封效果。

技术实现要素:

5.为了解决上述技术问题,本发明提供了一种微波硫化耐油密封圈用混炼胶,既能用微波硫化来提高生产效率,做一些超大尺寸规格的产品,同时还能解决胶条的气孔、气泡问题并且不降低产品的弹性和压缩性能,提高产品的使用寿命和致密性。

6.本发明提供了一种微波硫化耐油密封圈用混炼胶,包括以下质量份数的组分:100份丁腈橡胶、80份-130份炭黑、10份-20份环保增塑剂、10份-18.5份活性剂、2份-4份防老剂、0.4份-0.8份硫化剂和3.5份-4.5份促进剂,所述丁腈橡胶选用丙烯腈质量百分含量为39%~42%的丁腈橡胶。

7.进一步的,所述丁腈橡胶为南帝nrb4155牌号的丁腈橡胶。

8.进一步的,所述炭黑为n550、n774中的一种或者多种组成的混合物。

9.进一步的,所述活性剂为间接法氧化锌、硬脂酸、聚乙二醇4000和流动分散助剂中的一种或者多种组成的混合物。

10.进一步的,所述环保型增塑剂选用聚酯类增塑剂。

11.进一步的,所述防老剂为4010na、mb以及rd中的一种或者多种组成的混合物。

12.进一步的,所述硫化剂为硫磺。

13.进一步的,所述促进剂选用次磺酰胺型促进剂、秋兰姆型促进剂和噻唑型促进剂中的一种或者多种组成的混合物。

14.微波硫化耐油密封圈用混炼胶包括以上质量份数的组分,并选用丙烯腈质量百分

含量为39%~42%的丁腈橡胶,且快速硫化型的南帝nrb4155丁腈橡胶,可保证胶料的耐油性和回弹性压缩永久变形性的均衡,确保胶料的性能优异,达到行业标准。同时微波硫化的过程中起硫速度快,且在微波硫化过程中具有不变形、不起泡、不起孔、不空心,致密性好以及回弹性好的优点。除此之外,还具有挤出性能优良,物性良好,挤出胶条表面光滑,合格率高,生产效率高,混炼结团性好,存储期长等优点;进一步的,该款混练胶经过微波硫化加工成型的密封圈或者密封条可以达到和模压硫化出来的产品一样的性能和使用寿命,并且生产效率是常规模压硫化的2-3倍,生产成本大幅度降低,降低幅度达到30%以上,大大提高了产品的竞争力和扩大了产品的市场占有率。

15.本发明又提供了一种上述微波硫化耐油密封圈用混炼胶的制备方法,包括如下步骤:

16.包括如下步骤:

17.s1:一段混炼步骤:将丁腈橡胶、活性剂和防老剂加入到密炼机内进行混炼,将所述密炼机的转速控制在35r/min~40r/min、混炼压力控制在5.0kgf~6.0kgf下搅拌40s~60s得到预混炼胶a;

18.再继续向所述密炼机内加入炭黑和环保增塑剂,并与得到的所述预混炼胶a进行混炼,将所述密炼机的转速控制在30r/min~35r/min、混炼压力控制在5.0kgf~6.0kgf下搅拌40s~90s,此后进行三次升栓清扫并排胶,得到母炼胶;

19.s2:二段混炼步骤:将s1中得到的所述母炼胶静置停放24小时后再加入到所述密炼机内,并往所述密炼机内加入硫化剂和促进剂进行混炼,在所述密炼机的转速控制在20r/min~30r/min、混炼压力控制在3.5kgf、~4.5kgf下搅拌20s~30s,并进行三次升栓清扫并排胶,得到混炼胶b;

20.s3:再将s2中得到的混炼胶b静置停放24小时,得到混炼胶。

21.通过上述微波硫化耐油密封圈用混炼胶的制备方法制备出的混炼胶,由于丁腈橡胶胶料的内聚能比较大,所以在混练过程中生热比较快,升温速度快,因此更适合低转速混练,一般转速在35r/min-40r/min较为合适;进一步的排胶温度在160℃之间较为合适,这样混炼出来的胶料分散好,性能均一,稳定性好,门尼粘度较低,更适合微波挤出硫化;

22.进一步的,将母炼胶进行停放至少24小时再加硫化剂,同时也将硫化好的混炼胶b也经过至少24小时的停放,可将一些没有挥发掉的水分隔离剂尽可能的进行挥发掉,分子之间相互扩散浸润的更好更充分,同时消除一部分加工应力,经过停放的胶料也会更能保证后续工艺性能和产品质量的稳定性,提高产品的合格率,减少残次品的产生机率。

具体实施方式

23.本发明微波硫化耐油密封圈用混炼胶,包括以下质量份数的组分:100份丁腈橡胶、80份-130份炭黑、10份-20份环保增塑剂、10份-18.5份活性剂、2份-4份防老剂、0.4份-0.8份硫化剂和3.5份-4.5份促进剂,丁腈橡胶选用丙烯腈质量百分含量为39%~42%的丁腈橡胶。(丁腈橡胶(简称nbr)是由丁二烯和丙烯腈经乳液聚合法制得的,上述丙烯腈质量含量范围中的丁腈橡胶可以选用南帝nbr4155等),这样的丁腈橡胶可以保证胶料的耐油性和回弹性压缩永久变形性的均衡,确保胶料的性能优异,达到行业标准,同时确保混炼胶的起硫速度快,在微波硫化过程中具有不变形、不起泡、不起孔、不空心、致密性好以及回弹性

好的优点。

24.进一步的,炭黑为n550、n774中的一种或者其组成的混合物,炭黑包括以下质量份数的组分:70份~100份n550和10份~30份n774。

25.本发明中炭黑以n550为主,并用少部分的n774,可确保胶料的回弹性和物理性能的均衡统一;同时添加少部分的环保增塑剂,增塑剂选用环保增塑剂(如己二酸二辛酯(doa)增塑剂),通过环保增塑剂可确保胶料的工艺性能和挤出性能。由于环保增塑剂不含邻苯类,以保证混炼胶达到rohs2.0的环保要求。

26.活性剂为间接法氧化锌、硬脂酸、聚乙二醇4000和流动分散助剂中的一种或者多种组成的混合物;活性剂包括以下质量份数的组分:6份~10份间接法氧化锌、1份~1.5份硬脂酸、1份~3份聚乙二醇4000和2份~4份流动分散助剂,其中,流动分散助剂可以采用脂肪酸酯及其衍生物(例如常规的wb212、wb16)、脂肪酸锌盐类及表面活性剂金属皂基的混合物(例如常规的fn-20)等分散助剂。

27.进一步的,为保证胶料的快速硫化和提高混炼胶的导热性能,本发明选用间接法氧化锌、硬脂酸、聚乙二醇4000和流动分散助剂四种活性剂,通过流动分散助剂有助于填料的充分分散,降低门尼黏度,缩短混炼时间,改散胶料加工性能,使胶料物理性能稳定,并且有利于硫化制品脱模;其中通过添加聚乙二醇peg4000,可提高混炼胶的活性和碱性,以保证在不添加吸湿剂氧化钙的前提下,在常压微波硫化胶条时,可确保胶条不出现气泡、气孔、空心蜂窝等的不良状态。

28.进一步的,硫化剂选用硫磺,促进剂选用次磺酰胺型促进剂、秋兰姆型促进剂和噻唑型促进剂中的一种或者多种组成的混合物,本发明中促进剂选用次磺酰胺型促进剂(例如常规促进剂cz等,促进剂cz为n-环己基-2-苯并噻唑次磺酰胺)、秋兰姆型促进剂(例如常规的促进剂tmtd等,促进剂tmtd为二硫化四甲基秋兰姆))和噻唑型促进剂(例如常规的促进剂dm等,促进剂dm为2、2'-二硫代二苯并噻唑)三种混合物作为促进剂;促进剂包括以下质量份数的组分:1.5份~2份cz、1.2份~1.5份tmtd和0.8份~1份dm。在该区间范围内促进剂对最终产品的性能影响不大。

29.防老剂为4010na、mb以及rd中的一种或者多种组成的混合物。其中,通过将硫化剂采用低硫高促体系的配合,以保证胶条的耐热性、回弹性以及良好的压缩永久变形性;且同时以次磺酰胺型促进剂为主促进剂,以确保胶料有较长的焦烧时间来保证混练和挤出过程的安全性和良好的工艺性能,同时搭配了秋兰姆型促进剂和噻唑型促进剂,能让胶料在较高的温度下快速起硫交联来进行硫化,防止胶条出现变形、气孔等问题。该体系具有耐热好,回弹性好,焦烧时间长,起硫速度快等特点,更加适合在常压硫化的微波丁腈橡胶密封条产品上。

30.下面将对本发明优选的实施方案进行详细说明:

31.实施例1:

32.一种微波硫化耐油密封圈用混炼胶,其包括以下质量份数的组分:100份丁腈橡胶、80份n550、20份n774、15份环保增塑剂、8份间接法氧化锌、1.2份硬脂酸、2份聚乙二醇4000、3份分散流动助剂、3份防老剂、0.5份硫化剂、4份促进剂。

33.上述微波硫化耐油密封圈用混炼胶的制备方法,包括如下步骤:

34.s1:一段混炼步骤:将丁腈橡胶、间接法氧化锌、硬脂酸、聚乙二醇4000和流动分散

助剂加入到密炼机内进行混炼,在密炼机的转速控制在40r/min、混炼压力控制在6.0kgf下搅拌60s,得到预混炼胶a;

35.再继续向密炼机内加入n550、n774和环保增塑剂并与得到的预混炼胶a进行混炼,在密炼机的转速控制在35r/min、混炼压力控制在6.0kgf下搅拌90s,得到母炼胶并进行排胶;其中,对得到的母炼胶进行三次升栓清扫并压栓排胶,母炼胶进行第一次升栓清扫时,密炼机是在混炼压力控制在6.0kgf、转数控制在35r/min的条件下,空转5s,升栓清扫60s;

36.母炼胶进行第二次升栓清扫时,密炼机是在混炼压力控制在6.0kgf、转数控制在30r/min的条件下,空转5s,升栓清扫60s;

37.母炼胶进行第三次升栓清扫时,所述密炼机是在混炼压力控制在6.0kgf、转数控制在30r/min、升栓温度控制在160℃的条件下,空转5s;

38.母炼胶进行压栓排胶时,所述密炼机是在混炼压力控制在6.0kgf、转数控制在40r/min下,进行排胶得到母炼胶;

39.在一段混炼工艺的过程中,由于丁腈橡胶胶料的内聚能比较大,所以在混练过程中生热比较快,升温速度快,因此更适合低转速混练,一般转速在40r/min较为合适;进一步的排胶温度在160℃之间较为合适,这样混炼出来的胶料分散好,性能均一,稳定性好,门尼粘度较低,更适合微波挤出硫化;

40.s2:二段混炼步骤:将s1中得到的母炼胶静置停放24小时以上再加入到密炼机内,并往密炼机内加入硫化剂和促进剂进行混炼,在密炼机的转速控制在25r/min、混炼压力控制在4.0kgf下搅拌30s,得到混炼胶b并进行排胶;其中,对得到的混炼胶b进行三次升栓清扫并压栓排胶;

41.b炼胶进行第一次升栓清扫时,所述密炼机是在转速控制25r/min、混炼压力控制在4.0kgf的条件下,升栓清扫30s;

42.混炼胶b进行第二次升栓清扫时,密炼机是在转速控制25r/min、混炼压力控制在4.0kgf的条件下,升栓清扫25s;

43.混炼胶b进行第三次升栓清扫时,密炼机是在转速控制25r/min、混炼压力控制在4.0kgf、升栓温度控制在100℃的条件下,进行升栓;

44.混炼胶b进行压栓排胶时,密炼机是在转速控制在25r/min、混炼压力控制在4.0kgf的条件下进行排胶;

45.s3:再将s2中得到的所述混炼胶b静置停放24小时,得到成品混炼胶。

46.其中通过将母炼胶进行停放至少24小时再加硫化剂,同时也将硫化好的混炼胶b也经过至少24小时的停放,可将一些没有挥发掉的水分隔离剂尽可能的进行挥发掉,分子之间相互扩散浸润的更好更充分,同时消除一部分加工应力,经过停放的胶料也会更能保证后续工艺性能和产品质量的稳定性,提高产品的合格率,减少残次品的产生机率。

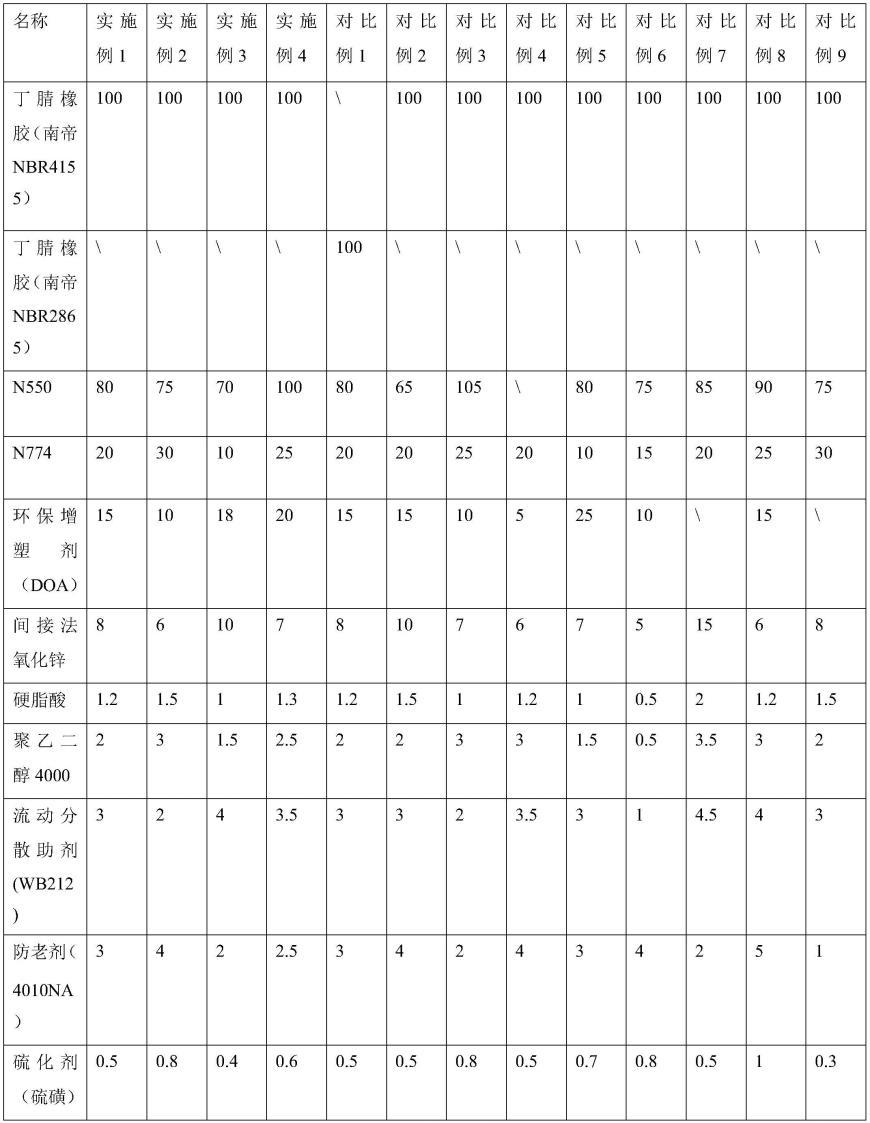

47.实施例2~实施例4、对比例1~对比例9分别提供了一种微波硫化耐油密封圈用混炼胶,它的制备方法与实施例1基本相同,不同的是其原料含量不同,具体参见表1。

48.表1:实施例1~实施例4、对比例1~对比例9中微波硫化耐油密封圈用混炼胶的原料组分含量表

[0049][0050][0051]

实施例1~实施例4、对比例1~对比例9中微波硫化耐油密封圈用混炼胶的性能测试数据列于表2中。

[0052][0053]

综上所述:微波硫化耐油密封圈用混炼胶选用丙烯腈含量高,且快速硫化型的丁腈橡胶(南帝nrb4155),可保证胶料的耐油性和回弹性压缩永久变形性的均衡,确保胶料的性能优异,达到行业标准。同时微波硫化的过程中起硫速度快,且在微波硫化过程中具有不变形、不起泡、不起孔、不空心,致密性好以及回弹性好的优点。进一步的,由于丙烯腈含量越高,耐油性越好,它可以在120℃的空气中或在150℃的油中长期使用,还具有良好的耐水性、气密性及优良的粘结性能;当选用低丙烯腈含量的丁腈橡胶(南帝nbr2865,其丙烯腈含量为28%),由于其内丙烯腈含量较低,当使用低含量丙烯腈的丁腈橡胶时,微波硫化成型的密封圈耐油性以及回弹性较差,当耐油机器设备上使用此密封圈时密封性较差,易出现漏油的现象。

[0054]

本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1