一种光固化3D打印的陶瓷前驱体浆料、其制备方法及陶瓷化方法

一种光固化3d打印的陶瓷前驱体浆料、其制备方法及陶瓷化方法

技术领域

1.本发明涉及增材制造技术领域,尤其涉及一种光固化3d打印的陶瓷前驱体浆料、其制备方法及陶瓷化方法。

背景技术:

2.3d打印技术是近年来广受关注的一种新兴成型制造技术,该技术在高性能陶瓷材料的成型制造领域具有巨大的发展潜力,可满足高端产品快速制造的需求。基于光固化原理的3d打印极大提高了打印精度和打印速率,已成为制备复杂结构、高精度陶瓷零部件的有效手段。

3.目前采用光固化3d打印的陶瓷浆料主要有两种,一种是含光敏粘结剂和陶瓷粉体的混合浆料,另一种是采用光敏陶瓷前驱体预聚物。使用混合浆料进行打印,成型后的生坯需经脱脂步骤除去粘结剂,最终经高温烧结形成部件,因此制备完全致密、无裂纹且具有高几何保真度的陶瓷部件的难度较大。陶瓷前驱体可在分子层面对材料结构进行设计,具有流动性好、陶瓷化温度低、坯体性能均匀等诸多优势,是3d打印陶瓷技术中极具应用前景的研究方向。通常采用的含有(甲基)丙烯酸酯基团的光敏陶瓷前驱体在光聚合过程中遵循自由基链式聚合机理,存在官能团转化率低、聚合收缩率大及交联密度小等不足,易导致光固化生坯在热裂解过程中发生体积收缩、开裂及陶瓷材料强度下降等问题。因此,针对3d打印技术开发一种具有低体积收缩和高交联密度的前驱体浆料,进而获取高致密度和机械强度的陶瓷材料,具有积极意义。

技术实现要素:

4.基于此,本发明开发了一种光固化3d打印陶瓷前驱体浆料、其制备及陶瓷化方法。所述前驱体浆料的固化机理基于巯-烯光聚合机理,具有固化收缩率低、官能团转化率高、交联网络均一等优势,以解决现有技术中存在的陶瓷前驱体热裂解过程中发生体积收缩、开裂及陶瓷材料强度下降等问题。

5.本发明解决上述技术问题所采用的技术方案如下:

6.本发明提供了一种光固化3d打印陶瓷前驱体浆料,包含以下质量分数的组份:光引发剂0.5~5%,多官能巯基化合物5~50%,功能化聚倍半硅氧烷47~94%;所述功能化聚倍半硅氧烷为乙烯基笼型聚倍半硅氧烷、丙烯酰氧丙基笼型聚倍半硅氧烷、甲基丙烯酰氧丙基笼型聚倍半硅氧烷中的一种或多种。

7.需要说明的是,本发明陶瓷浆料中使用的笼型聚倍半硅氧烷是具有典型正八面体结构的一种低聚倍半硅氧烷,它本身具有优良的介电性、光学特性和耐热性等优异特性。本发明使用的笼型聚倍半硅氧烷带有光敏基团,如乙烯基、丙烯酰氧基或甲基丙烯酰氧基,可以与多官能巯基化合物发生巯烯光聚合反应。基于巯烯光聚合反应机理,本发明的陶瓷浆料采用光固化3d打印成型制备的陶瓷前驱体聚合物有较高的交联密度。

8.优选的,所述光引发剂为自由基光引发剂,包括2,4,6-三甲基苯甲酰基-二苯基氧化磷、2,4,6-三甲基苯甲酰基苯基膦酸乙酯、双(2,4,6-三甲基苯甲酰)苯基氧化膦、2,2-二甲氧基-苯基苯乙酮、2-甲基-1-(4-甲硫基苯基)-2-吗啉基-1-丙酮、2-苄基-2-二甲基氨基-1-(4-吗啉苯基)-1-丁酮中的一种或多种。

9.优选的,所述多官能巯基化合物为1,6-己二硫醇、1,4-丁二醇二(3-巯基丁酸)酯、三(3-巯基丁酸乙酯)异氰脲酸酯、四(3-巯基丙酸)季戊四醇酯和四(3-巯基丁酸)季戊四醇酯中的一种或多种。

10.优选的,所述光固化3d打印陶瓷前驱体浆料还包括0.01%~0.05%光稳定剂,所述光稳定剂选自对苯二酚、对羟基苯甲醚和对苯醌中的任一种。

11.优选的,所述的光固化3d打印陶瓷前驱体浆料,所述浆料的粘度低于6pa

·

s。

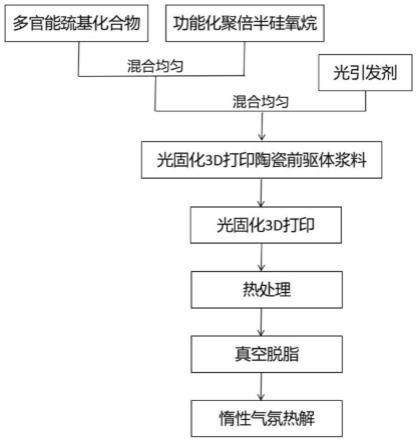

12.本发明还提供了所述的光固化3d打印陶瓷前驱体浆料的制备方法,包括以下步骤:

13.(1)将多官能巯基化合物和功能化聚倍半硅氧烷按比例混合均匀,置于均质机混合均匀得到预混料;

14.(2)向步骤(1)制备的预混料中加入光引发剂,混合均匀后进行真空脱泡处理,得到光固化3d打印陶瓷前驱体浆料。

15.优选的,所述步骤(1)中,还包括向预混料中再加入0.01%~0.05%光稳定剂混合均匀,所述光稳定剂选自对苯二酚、对羟基苯甲醚和对苯醌中的任一种。

16.本发明还提供了所述的光固化3d打印陶瓷前驱体浆料的陶瓷化方法,包括以下步骤:

17.(1)采用光固化打印机打印所述的光固化3d打印陶瓷前驱体浆料,制备打印生坯;

18.(2)将步骤(1)制备的打印生坯,置于60℃~100℃真空烘箱进行热处理3~8小时;

19.(3)将步骤(2)得到的打印生坯进行真空脱脂处理后,置于管式炉在氩气或氮气气氛进行热解,得到陶瓷烧结件。

20.优选的,所述光固化打印机是面曝光光固化打印机。

21.优选的,所述步骤(3)中,真空脱脂的工艺是在真空脱脂炉中以0.5~2℃/min的升温速率从30℃升高至500~550℃,保温1~3小时;所述热解的工艺是在管式炉中以5℃/min的升温速率从50℃升高至700℃,再以0.5~2℃/min的升温速率升高至900~1200℃,保温1~3小时。

22.与现有技术相比,本发明的有益效果是:

23.本发明提供了一种光固化3d打印陶瓷前驱体浆料、其制备及陶瓷化方法,本发明所提供的陶瓷前驱体浆料是基于巯-烯光聚合机理,其独特的自由基逐步聚合机理可实现体系凝胶点延迟,应力能得到充分释放,具有固化收缩率低、官能团转化率高、交联网络均一等优势。本发明所提供的陶瓷前驱体浆料的制备方法简单,所制备的浆料粘度低,具有良好的3d打印适用性。本发明所提供的光固化3d打印陶瓷前驱体浆料的陶瓷化方法,结合真空脱脂和惰性气氛低温热解工艺,可获取高致密度和机械强度的陶瓷材料,拓宽了陶瓷3d打印技术的应用范围。

附图说明

24.为了更清楚地说明本发明实施例技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

25.图1为本发明所述的光固化3d打印陶瓷前驱体浆料的制备及陶瓷化方法的工艺流程图;

26.图2为对比例8-10打印的陶瓷生坯脱脂后的照片;

27.图3为本实施例3制得的陶瓷烧结件的截面sem照片。

具体实施方式

28.下面将结合本发明实施例中的附图,对实施例中的技术方案进行清楚、完整地描述。显然,以下将描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.实施例1

30.参见图1,本实施例提供一种光固化3d打印陶瓷前驱体浆料,包含以下质量分数的组份:2,4,6-三甲基苯甲酰基-二苯基氧化磷1%,1,6-己二硫醇5%,丙烯酰氧丙基笼型聚倍半硅氧烷94%。

31.本实施例所述光固化3d打印陶瓷前驱体浆料的制备方法,包括以下步骤:

32.(1)将5%的1,6-己二硫醇和94%丙烯酰氧丙基笼型聚倍半硅氧烷混合均匀,置于均质机混合均匀得到预混料;

33.(2)向步骤(1)制备的预混料中加入1%的2,4,6-三甲基苯甲酰基-二苯基氧化磷,混合均匀后进行真空脱泡处理,得到光固化3d打印陶瓷前驱体浆料。采用旋转流变仪测得浆料在1s-1

剪切速率的粘度是1.04pa

·

s。

34.本实施例所述光固化3d打印陶瓷前驱体浆料的陶瓷化方法,包括以下步骤:

35.(1)采用面曝光光固化打印机打印所述的光固化3d打印陶瓷前驱体浆料,制备打印生坯,模型切片厚度是50微米,每层曝光时间是2s;

36.(2)将步骤(1)制备的打印生坯,置于60℃真空烘箱进行热处理8小时;

37.(3)将步骤(2)得到的打印生坯放在真空脱脂炉中以1℃/min的升温速率从30℃升高至500℃,保温3小时后,再置于管式炉在氮气气氛进行热解,热解的工艺是以5℃/min的升温速率从50℃升高至700℃,再以1℃/min的升温速率升高至1000℃,保温2小时,最终得到陶瓷烧结件。

38.实施例2

39.本实施例提供一种光固化3d打印陶瓷前驱体浆料,包含以下质量分数的组份:2,4,6-三甲基苯甲酰基苯基膦酸乙酯3%,1,4-丁二醇二(3-巯基丁酸)酯10%,丙烯酰氧丙基笼型聚倍半硅氧烷87%。

40.本实施例所述光固化3d打印陶瓷前驱体浆料的制备方法,包括以下步骤:

41.(1)将10%的1,4-丁二醇二(3-巯基丁酸)酯和87%丙烯酰氧丙基笼型聚倍半硅氧烷混合均匀,置于均质机混合均匀得到预混料;

42.(2)向步骤(1)制备的预混料中加入3%的2,4,6-三甲基苯甲酰基苯基膦酸乙酯,混合均匀后进行真空脱泡处理,得到光固化3d打印陶瓷前驱体浆料。采用旋转流变仪测得浆料在1s-1

剪切速率的粘度是1.32pa

·

s。

43.本实施例所述光固化3d打印陶瓷前驱体浆料的陶瓷化方法,包括以下步骤:

44.(1)采用面曝光光固化打印机打印所述的光固化3d打印陶瓷前驱体浆料,制备打印生坯,模型切片厚度是50微米,每层曝光时间是2s;

45.(2)将步骤(1)制备的打印生坯,置于100℃真空烘箱进行热处理3小时;

46.(3)将步骤(2)得到的打印生坯放在真空脱脂炉中以1℃/min的升温速率从30℃升高至500℃,保温3小时后,再置于管式炉在氮气气氛进行热解,热解的工艺是以5℃/min的升温速率从50℃升高至700℃,再以0.5℃/min的升温速率升高至900℃,保温3小时,最终得到陶瓷烧结件。

47.实施例3

48.本实施例提供一种光固化3d打印陶瓷前驱体浆料,包含以下质量分数的组份:双(2,4,6-三甲基苯甲酰)苯基氧化膦3%,四(3-巯基丁酸)季戊四醇酯0.5%,丙烯酰氧丙基笼型聚倍半硅氧烷96.5%。

49.本实施例所述光固化3d打印陶瓷前驱体浆料的制备方法,包括以下步骤:

50.(1)将0.5%的四(3-巯基丁酸)季戊四醇酯和96.5%丙烯酰氧丙基笼型聚倍半硅氧烷混合均匀,置于均质机混合均匀得到预混料;

51.(2)向步骤(1)制备的预混料中加入3%的双(2,4,6-三甲基苯甲酰)苯基氧化膦,混合均匀后进行真空脱泡处理,得到光固化3d打印陶瓷前驱体浆料。采用旋转流变仪测得浆料在1s-1

剪切速率的粘度是1.91pa

·

s。

52.本实施例所述光固化3d打印陶瓷前驱体浆料的陶瓷化方法,包括以下步骤:

53.(1)采用面曝光光固化打印机打印所述的光固化3d打印陶瓷前驱体浆料,制备打印生坯,模型切片厚度是50微米,每层曝光时间是2s;

54.(2)将步骤(1)制备的打印生坯,置于100℃真空烘箱进行热处理3小时;

55.(3)将步骤(2)得到的打印生坯放在真空脱脂炉中以0.5℃/min的升温速率从30℃升高至550℃,保温2小时后,再置于管式炉在氮气气氛进行热解,热解的工艺是以5℃/min的升温速率从50℃升高至700℃,再以1℃/min的升温速率升高至1200℃,保温2小时,最终得到陶瓷烧结件。

56.实施例4

57.本实施例提供一种光固化3d打印陶瓷前驱体浆料,包含以下质量分数的组份:2,4,6-三甲基苯甲酰基苯基膦酸乙酯3%,四(3-巯基丁酸)季戊四醇酯50%,丙烯酰氧丙基笼型聚倍半硅氧烷23.5%和甲基丙烯酰氧丙基笼型聚倍半硅氧烷23.5%。

58.本实施例所述光固化3d打印陶瓷前驱体浆料的制备方法,包括以下步骤:

59.(1)将50%的四(3-巯基丁酸)季戊四醇酯,23.5%丙烯酰氧丙基笼型聚倍半硅氧烷和23.5%甲基丙烯酰氧丙基笼型聚倍半硅氧烷混合均匀,置于均质机混合均匀得到预混料;

60.(2)向步骤(1)制备的预混料中加入3%的2,4,6-三甲基苯甲酰基苯基膦酸乙酯,混合均匀后进行真空脱泡处理,得到光固化3d打印陶瓷前驱体浆料。采用旋转流变仪测得

浆料在1s-1

剪切速率的粘度是5.25pa

·

s。

61.本实施例所述光固化3d打印陶瓷前驱体浆料的陶瓷化方法,包括以下步骤:

62.(1)采用面曝光光固化打印机打印所述的光固化3d打印陶瓷前驱体浆料,制备打印生坯,模型切片厚度是50微米,每层曝光时间是2s;

63.(2)将步骤(1)制备的打印生坯,置于100℃真空烘箱进行热处理5小时;

64.(3)将步骤(2)得到的打印生坯放在真空脱脂炉中以0.5℃/min的升温速率从30℃升高至550℃,保温2小时后,再置于管式炉在氮气气氛进行热解,热解的工艺是以5℃/min的升温速率从50℃升高至700℃,再以1℃/min的升温速率升高至1200℃,保温2小时,最终得到陶瓷烧结件。

65.实施例5

66.本实施例提供一种光固化3d打印陶瓷前驱体浆料,包含以下质量分数的组份:双(2,4,7-三甲基苯甲酰)苯基氧化膦5%,1,4-丁二醇二(3-巯基丁酸)酯10%,甲基丙烯酰氧丙基笼型聚倍半硅氧烷85%,对苯二酚0.05%。

67.本实施例所述光固化3d打印陶瓷前驱体浆料的制备方法,包括以下步骤:

68.(1)将10%的1,4-丁二醇二(3-巯基丁酸)酯,0.05%对苯二酚和85%甲基丙烯酰氧丙基笼型聚倍半硅氧烷混合均匀,置于均质机混合均匀得到预混料;

69.(2)向步骤(1)制备的预混料中加入5%的双(2,4,7-三甲基苯甲酰)苯基氧化膦,混合均匀后进行真空脱泡处理,得到光固化3d打印陶瓷前驱体浆料。采用旋转流变仪测得浆料在1s-1

剪切速率的粘度是3.96pa

·

s。

70.本实施例所述光固化3d打印陶瓷前驱体浆料的陶瓷化方法,包括以下步骤:

71.(1)采用面曝光光固化打印机打印所述的光固化3d打印陶瓷前驱体浆料,制备打印生坯,模型切片厚度是50微米,每层曝光时间是2s;

72.(2)将步骤(1)制备的打印生坯,置于100℃真空烘箱进行热处理5小时;

73.(3)将步骤(2)得到的打印生坯放在真空脱脂炉中以0.5℃/min的升温速率从30℃升高至550℃,保温2小时后,再置于管式炉在氮气气氛进行热解,热解的工艺是以5℃/min的升温速率从50℃升高至700℃,再以1℃/min的升温速率升高至1200℃,保温2小时,最终得到陶瓷烧结件。

74.实施例6

75.本实施例提供一种光固化3d打印陶瓷前驱体浆料,包含以下质量分数的组份:双(2,4,7-三甲基苯甲酰)苯基氧化膦5%,四(3-巯基丁酸)季戊四醇酯10%,甲基丙烯酰氧丙基笼型聚倍半硅氧烷85%,对苯二酚0.05%。

76.本实施例所述光固化3d打印陶瓷前驱体浆料的制备方法,包括以下步骤:

77.(1)将10%的四(3-巯基丁酸)季戊四醇酯,0.05%对苯二酚和85%甲基丙烯酰氧丙基笼型聚倍半硅氧烷混合均匀,置于均质机混合均匀得到预混料;

78.(2)向步骤(1)制备的预混料中加入5%的双(2,4,7-三甲基苯甲酰)苯基氧化膦,混合均匀后进行真空脱泡处理,得到光固化3d打印陶瓷前驱体浆料。采用旋转流变仪测得浆料在1s-1

剪切速率的粘度是4.53pa

·

s。

79.本实施例所述光固化3d打印陶瓷前驱体浆料的陶瓷化方法,包括以下步骤:

80.(1)采用面曝光光固化打印机打印所述的光固化3d打印陶瓷前驱体浆料,制备打

印生坯,模型切片厚度是50微米,每层曝光时间是2s;

81.(2)将步骤(1)制备的打印生坯,置于100℃真空烘箱进行热处理5小时;

82.(3)将步骤(2)得到的打印生坯放在真空脱脂炉中以0.5℃/min的升温速率从30℃升高至550℃,保温2小时后,再置于管式炉在氮气气氛进行热解,热解的工艺是以5℃/min的升温速率从50℃升高至700℃,再以1℃/min的升温速率升高至1200℃,保温2小时,最终得到陶瓷烧结件。

83.实施例7

84.本实施例提供一种光固化3d打印陶瓷前驱体浆料,包含以下质量分数的组份:双(2,4,7-三甲基苯甲酰)苯基氧化膦2%,1,6-己二硫醇30%,乙烯基笼型聚倍半硅氧烷68%,对苯醌0.01%。

85.本实施例所述光固化3d打印陶瓷前驱体浆料的制备方法,包括以下步骤:

86.(1)将30%的1,6-己二硫醇,0.01%对苯醌和68%乙烯基笼型聚倍半硅氧烷混合均匀,置于均质机混合均匀得到预混料;

87.(2)向步骤(1)制备的预混料中加入2%的双(2,4,7-三甲基苯甲酰)苯基氧化膦,混合均匀后进行真空脱泡处理,得到光固化3d打印陶瓷前驱体浆料。采用旋转流变仪测得浆料在1s-1

剪切速率的粘度是1.97pa

·

s。

88.本实施例所述光固化3d打印陶瓷前驱体浆料的陶瓷化方法,包括以下步骤:

89.(1)采用面曝光光固化打印机打印所述的光固化3d打印陶瓷前驱体浆料,制备打印生坯,模型切片厚度是50微米,每层曝光时间是2s;

90.(2)将步骤(1)制备的打印生坯,置于60℃真空烘箱进行热处理5小时;

91.(3)将步骤(2)得到的打印生坯放在真空脱脂炉中以2℃/min的升温速率从30℃升高至550℃,保温1小时后,再置于管式炉在氮气气氛进行热解,热解的工艺是以5℃/min的升温速率从50℃升高至700℃,再以2℃/min的升温速率升高至1100℃,保温1小时,最终得到陶瓷烧结件。

92.对比例8-10

93.采用乙烯基硅氧烷代替丙烯酰氧丙基笼型聚倍半硅氧烷,其他配方同实施例1-3。采用相同的方法制备光固化3d打印陶瓷前驱体浆料。

94.采用相同的陶瓷化方法进行处理,当所述陶瓷生坯经过步骤(3)脱脂后,陶瓷生坯样品发生鼓泡和崩裂,内部有很多空隙,无法进行后续烧结步骤。对比例8-10打印的陶瓷生坯脱脂后的照片见图2。

95.测试例11

96.采用阿基米德排水法测试实施例1-7的陶瓷烧结件的体积密度,并根据sioc陶瓷的理论密度是2.25g/cm3,计算陶瓷烧结件的致密度,测试结果如表1所示。

97.表1实施例1-7的陶瓷烧结件的体积密度和致密度

[0098][0099]

按照实施例3制备的陶瓷长方形样条,用游标卡尺测得打印生坯的尺寸为26cm*5cm*3.1cm(长*宽*高),烧结后样品尺寸17.08cm*3.22cm*1.9cm(长*宽*高),计算陶瓷烧结件的收缩率在长、宽和高方向分别为34.3%、35.6%和38.7%,在三个方向收缩率差别较小,平均收缩率为36.2%;打印生坯的质量为0.3962g,烧结样品的质量为0.1799g,陶瓷化产率是45.4%;采用阿基米德排水法测得陶瓷烧结件的密度为2.17g/cm3,致密度达到96.4%(sioc陶瓷的理论密度是2.25g/cm3)。采用纳米压痕法测得陶瓷烧结件的硬度和弹性模量分别是15gpa和113gpa。将烧结样品的横截面置于扫描电子显微镜下观察,其放大3000倍的显微结构照片如图3所示。从图3可知,烧结后的陶瓷样品无裂纹和孔隙,显微结构致密。

[0100]

综上所述,本发明所提供的陶瓷前驱体浆料是基于巯-烯光聚合机理,其独特的自由基逐步聚合机理可实现体系凝胶点延迟,应力能得到充分释放,具有固化收缩率低、官能团转化率高、交联网络均一等优势。本发明所提供的陶瓷前驱体浆料的制备方法简单,所制备的浆料粘度低,具有良好的3d打印适用性。本发明所提供的光固化3d打印陶瓷前驱体浆料的陶瓷化方法,结合真空脱脂和惰性气氛低温热解工艺,可获取高致密度和机械强度的陶瓷材料,拓宽了陶瓷3d打印技术的应用范围。

[0101]

在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详细描述的部分,可以参见其他实施例的相关描述。

[0102]

以上所述,为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1