一种山梨醇连续制备工艺的制作方法

1.本发明涉及化学合成生产技术领域,特别是涉及一种山梨醇连续制备工艺。

背景技术:

2.在目前的山梨醇化工生产过程中,多为葡萄糖原料通过多个加氢反应釜进行间歇性反应加氢。由于多个加氢反应釜占地面积较大,且由于设备过多,操作往往比较复杂、需要耗费大量的人力和物力。

3.此外,由于传统的间歇性釜式反应加氢工艺,需要间断配料,需要现场操作人员频繁操作。而且存在每个批次的产品收率误差较大的问题。

技术实现要素:

4.本发明的目的是针对间歇性反应加氢生产山梨醇存在的人力物力浪费且批次收率不稳定的技术缺陷,而提供一种山梨醇连续制备工艺。

5.为实现本发明的目的所采用的技术方案是:一种山梨醇连续制备工艺,使用连续加氢反应设备进行如下步骤:步骤1:在葡萄糖原料罐内配制葡萄糖水溶液,并通过葡萄糖预热器预热;步骤2:在催化剂配置罐内配制催化剂浆料;步骤3:将步骤1和步骤2配制的葡萄糖水溶液和催化剂浆料通过进料混合器混合后加入至连续加氢反应系统中进行三级连续加氢反应;步骤4:反应液导出后通过气液分离器进行气液分离,分离液相中的少量溶解氢,并将反应液收集在固液收集罐中;步骤5:通过催化剂过滤器过滤得山梨醇粗品和催化剂浓浆;所述山梨醇粗品浓缩纯化后得山梨醇;所述催化剂浓浆收集在浓浆接收罐中,回收利用。

6.在上述技术方案中,步骤1中,所述葡萄糖水溶液的浓度为40-50%wt,预热温度为70-90℃。

7.在上述技术方案中,步骤2中,所述催化剂浆料中包含35%wt山梨醇、35%wt水、30%wt催化剂。

8.在上述技术方案中,步骤3中,所述三级连续加氢反应是指,混合物料通过湍动溢流方式依次流经三台相互串联的加氢反应釜进行氢化反应。

9.在上述技术方案中,所述三级连续加氢的反应温度为110-130℃,反应压力为4.9-5.1mpag。

10.在上述技术方案中,所述连续加氢反应设备包括进料系统、连续加氢反应系统和催化剂分离回用系统及其之间的连接管路;所述进料系统包括葡萄糖原料罐、催化剂配置罐和进料混合器;所述葡萄糖原料罐和所述催化剂配置罐管道汇合进入所述进料混合器;所述葡萄糖原料罐的出口管道上安装有葡萄糖进料泵;所述催化剂配置罐的出口管道上安装有催化剂进料泵;

所述连续加氢反应系统包括相互串联的第一加氢反应釜、第二加氢反应釜和第三加氢反应釜;所述第一加氢反应釜、第二加氢反应釜和第三加氢反应釜分别设置有低位入口和高位出口;所述进料混合器与所述第一加氢反应釜的低位入口管道连接;所述第一加氢反应釜的高位出口与所述第二加氢反应釜的低位入口管道连接;所述第二加氢反应釜的高位出口与所述第三加氢反应釜的低位入口管道连接;所述第一加氢反应釜、第二加氢反应釜和第三加氢反应釜分别与氢气气源管道连接;所述催化剂分离回用系统包括气液分离器、固液收集罐、催化剂过滤器和浓浆接收罐;所述气液分离器的底部液相出口与所述固液收集罐管道连通;所述固液收集罐与所述催化剂过滤器之间管道连通且安装有产品输送泵;所述催化剂过滤器的产品出口与产品储罐管道连接;所述催化剂过滤器的催化剂浓浆出口与浓浆接收罐管道连通;所述浓浆接收罐与所述催化剂配置罐管道连通。

11.在上述技术方案中,所述进料系统还包括葡萄糖预热器,所述葡萄糖原料罐和所述葡萄糖预热器之间管道连接,使葡萄糖原料罐内的葡萄糖原料在葡萄糖预热器内预热之后进入进料混合器。

12.在上述技术方案中,所述第一加氢反应釜、第二加氢反应釜和第三加氢反应釜上分别安装有控温夹套组件。

13.在上述技术方案中,所述第一加氢反应釜的控温夹套组件内热媒为蒸汽,使所述第一加氢反应釜达到反应温度;所述第二加氢反应釜和第三加氢反应釜的控温夹套组件内冷媒为水,使反应生成的热量及时移除。

14.在上述技术方案中,所述第三加氢反应釜与所述气液分离器之间设置有缓冲罐;所述缓冲罐与所述氢气气源管道连接;所述缓冲罐的出液口位于最低处。

15.与现有技术相比,本发明的有益效果是:1.本发明提供的山梨醇连续制备工艺,利用三级连续加氢反应,使反应液通过湍动溢流方式先后流经三个加氢反应釜,实现了山梨醇的连续生产,提高了产品收率,同时减少了人工配置葡萄糖原料和催化剂浆料的次数,节省了人工成本。

16.2.本发明提供的山梨醇连续制备工艺,对催化剂进行回收使用,节约了催化剂的使用成本。

17.3.本发明提供的山梨醇连续制备工艺,通过进料系统、连续加氢反应系统和催化剂分离回用系统的相互连接,实现了山梨醇的连续加氢反应。

附图说明

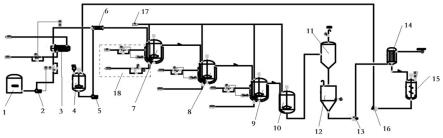

18.图1所示为连续加氢反应设备的示意图。

19.图中:1-葡萄糖原料罐,2-葡萄糖进料泵,3-葡萄糖预热器,4-催化剂配置罐,5-催化剂进料泵,6-进料混合器,7-第一加氢反应釜,8-第二加氢反应釜,9-第三加氢反应釜,10-缓冲罐,11-气液分离器,12-固液收集罐,13-产品输送泵,14-催化剂过滤器,15-浓浆接收罐,16-催化剂输送泵,17-氢气气源,18-控温夹套组件。

具体实施方式

20.以下结合具体实施例对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

21.实施例1一种山梨醇连续制备工艺,包括以下步骤:步骤1:配制50%wt的葡萄糖水溶液存放在葡萄糖原料罐1内,然后通过葡萄糖进料泵2以7.6m3/h左右的流量输送至葡萄糖预热器3预热至80℃;步骤2:在催化剂配置罐4内配制催化剂浆料,所述催化剂浆料中包含35%wt山梨醇、35%wt水、30%wt催化剂,并通过催化剂进料泵5以1.2m3/h左右的流量进行输送;步骤3:将步骤1预热后的葡萄糖溶液和步骤2配制的催化剂浆料在进料混合器6内混合均匀后加入至连续加氢反应系统中进行三级连续加氢反应;所述三级连续加氢反应是指,混合物料通过湍动溢流方式依次流经三台相互串联的加氢反应釜,即第一加氢反应釜7、第二加氢反应釜8和第三加氢反应釜9,进行连续氢化反应;三台相互串联的加氢反应釜内的反应温度均为120℃,反应压力均为5.0mpag;步骤4:反应液导出后经缓冲罐10进入气液分离器11进行气液分离,液相中溶解的少量氢气经气相出口排出,反应液流入固液收集罐12;步骤5:固液收集罐12内的反应液在产品输送泵13的作用下被输送至催化剂过滤器14进行过滤;过滤所得的山梨醇产品(50%wt的山梨醇水溶液)通过产品出口进入产品储罐,进入后续浓缩纯化处理步骤;过滤所得的催化剂浓浆经催化剂浓浆出口进入浓浆接收罐15;所述催化剂浓浆中包含35%wt山梨醇、35%wt水、30%wt催化剂;浓浆接收罐15内的催化剂浓浆在催化剂输送泵16的作用下返回至催化剂配置罐4,实现了催化剂的回收再利用。

22.应用上述葡萄糖连续加氢制备山梨醇的工艺,产品收率可高达99%。相比于传统的间歇式反应工艺,收率稳定,且催化剂用量减少。

23.实施例2一种连续加氢反应设备,包括进料系统、连续加氢反应系统和催化剂分离回用系统及其之间的连接管路;所述进料系统包括用于配置并存放葡萄糖原料的葡萄糖原料罐1、用于配置并存放催化剂浆料的催化剂配置罐4和用于将葡萄糖原料与配置的催化剂浆料进行混合均匀的进料混合器6;所述葡萄糖原料罐1和所述催化剂配置罐4管道汇合进入所述进料混合器6;所述葡萄糖原料罐1的出口管道上安装有葡萄糖进料泵2以控制葡萄糖原料的进料速度;所述催化剂配置罐4的出口管道上安装有催化剂进料泵5以控制催化剂浆料的进料速度。

24.所述连续加氢反应系统包括相互串联的第一加氢反应釜7、第二加氢反应釜8和第三加氢反应釜9;所述第一加氢反应釜7、第二加氢反应釜8和第三加氢反应釜9分别与氢气气源17管道连接。所述第一加氢反应釜7、第二加氢反应釜8和第三加氢反应釜9分别设置有低位入口和高位出口;所述进料混合器6与所述第一加氢反应釜7的低位入口管道连接;所述第一加氢反应釜7的高位出口与所述第二加氢反应釜8的低位入口管道连接;所述第二加氢反应釜8的高位出口与所述第三加氢反应釜9的低位入口管道连接;三台加氢反应釜之间的流动方式为湍动溢流方式,即进入第一加氢反应釜7的物料,达到一定液位后(即高位出口处)溢流出去进入第二加氢反应釜8,经过二个反应釜反应的混合物达到一定液位后溢流

出去进入第三加氢反应釜9。三台加氢反应釜均为压力容器,通过平衡管平衡三台加氢反应釜内的压力实现湍动溢流方式。所述第一加氢反应釜7、第二加氢反应釜8和第三加氢反应釜9上分别安装有控温夹套组件18,为连续加氢反应提供合适的反应温度。具体来说,所述第一加氢反应釜的控温夹套组件内热媒为蒸汽,使所述第一加氢反应釜达到反应温度;所述第二加氢反应釜和第三加氢反应釜的控温夹套组件内冷媒为水,使反应生成的热量及时移除。

25.所述催化剂分离回用系统包括气液分离器11、固液收集罐12、催化剂过滤器14和浓浆接收罐15;所述气液分离器11的液相出口与所述固液收集罐12管道连通;所述固液收集罐12与所述催化剂过滤器14之间管道连通且安装有产品输送泵13;所述催化剂过滤器14的产品出口与产品储罐管道连接;所述催化剂过滤器14的催化剂浓浆出口与浓浆接收罐15管道连通;所述浓浆接收罐15与所述催化剂配置罐4管道连通且安装有催化剂输送泵16。经过三级连续加氢反应后的反应液进入所述气液分离器11,分离出液相中夹带的少量氢气,然后进入固液收集罐12,固液收集罐12内的反应液在产品输送泵13的作用下输送至催化剂过滤器14进行过滤,过滤所得的山梨醇产品(50%wt的山梨醇水溶液)通过产品出口进入产品储罐进入后续浓缩纯化处理步骤;过滤所得的催化剂浓浆经催化剂浓浆出口进入浓浆接收罐15;所述催化剂浓浆中包含35%wt山梨醇、35%wt水、30%wt催化剂;浓浆接收罐15内的催化剂浓浆在催化剂输送泵16的作用下返回至催化剂配置罐4,实现了催化剂的回收再利用。

26.实施例3本实施例是在实施例2的基础上介绍其优选。

27.作为优选,为使葡萄糖原料获得较高的温度,所述进料系统还包括葡萄糖预热器3,所述葡萄糖原料罐1和所述葡萄糖预热器3之间管道连接,使葡萄糖原料罐1内的葡萄糖原料在葡萄糖预热器3内预热之后进入进料混合器6。

28.为保证连续加氢反应系统的安全稳定,防止氢气泄露,所述第三加氢反应釜9与所述气液分离器11之间设置有缓冲罐10;缓冲罐10的出液口位于最低处,通过液位控制实现只出液相而气相不受影响。所述缓冲罐10为压力容器,与所述氢气气源17管道连接。

29.以上所述仅是本发明的优选实施方式,应当指出的是,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1