一种性能稳定的锰掺杂红光钙钛矿量子点光学膜的制备方法与流程

1.本发明属于荧光材料领域,涉及一种锰掺杂红光钙钛矿量子点光学膜的制备方法。

背景技术:

2.近年来,无机金属卤化物钙钛矿量子点cspbx3(x=i、br、cl)以其独特的光学性能,比如超窄的发射光谱和超高的荧光量子产率,被认为在led照明和显示领域具有广阔的应用前景。但是红光钙钛矿量子点由于其相结构不稳定,材料合成后,在后续应用过程中易分解或相变,从而导致其无法制备成膜,进行应用。

3.红色的纯无机的cspbx3钙钛矿量子点,通常含有相当高比例的i元素,而含有i元素的cspbx3钙钛矿量子点通常在室温下不具有稳定的相结构,易发生相变或分解。部分相结构由伽马相转变为德尔塔相,量子产率降低。因此需要合成结构高度稳定的红光钙钛矿量子点。锰元素作为abx3钙钛矿结构中b位除了铅元素以外另一种有力的替代元素,通过锰的引入,可以改变钙钛矿晶胞尺寸的大小。通过控制锰元素的掺杂量来优化其晶胞尺寸大小,进而优化其容忍因子到最佳值,从而提高整体结构的稳定性。

4.而钙钛矿量子点作为纳米级的荧光材料,需要固定在透明基材里。目前最常用的方法是将量子点分散在光固化胶里,以光固化成膜。这样首先要求钙钛矿量子点在胶液内分散均匀不分层,同时需要胶液的各个组分对钙钛矿量子点的荧光性能不能有影响,不会导致其相变或分解。目前与红色钙钛矿量子点相混合的大部分光固化胶会直接导致红色钙钛矿量子点的分解。此外,为了适应工业化需求,要求量子点光固化胶的固化速率快,同时胶的粘度达到工业生产标准,这些均为本领域解决或克服的难点。

技术实现要素:

5.本发明的目的是提供一种性能稳定的锰掺杂红光钙钛矿量子点光学膜的制备方法,该方法制备的量子点浓缩液节约了原料,简化了制备步骤,量子产率高、半峰宽窄;制备的量子点结构稳定,不易发生相变;由此量子点浓缩液配合专用固化胶,通过光固化涂布得到的红色钙钛矿量子点膜,稳定性相比于未掺杂的样品得到了极大提高,而且胶液中量子点分散均匀并且对量子点的荧光性能没有影响,胶液黏度和固化速率满足工业化需要。

6.本发明的目的是通过以下技术方案实现的:

7.一种性能稳定的锰掺杂红光钙钛矿量子点光学膜的制备方法,包括如下步骤:

8.步骤s1:以能以光聚合的第一活性稀释单体作为溶剂制备钙钛矿量子点反应液,具体步骤如下:

9.步骤s11:将第一活性稀释单体作为铯源溶剂,与碳酸铯和铯源脂肪酸混合,控制碳酸铯、铯源脂肪酸和铯源溶剂的质量比为4~8:15~30:60~80,抽真空加热到60~160℃持续1~2h,制得铯源;

10.步骤s12:将第一活性稀释单体作为铅源溶剂,与溴化铅、碘化铅、四水合溴化锰、

铅源脂肪酸和铅源脂肪胺混合,控制铅源溶剂、溴化铅、碘化铅、四水合溴化锰、铅源脂肪酸和铅源脂肪胺的质量比为261:0~26:59:1~21:13:22,抽真空加热到80~170℃持续2~3h,制得铅源;

11.步骤s13:将温度为60~160℃的铯源注入到温度为80~170℃的铅源中,控制铯源和铅源的质量比为15~25:35~40,搅拌3~15s后立即放入冷水中冷却,即得钙钛矿量子点反应液。

12.本步骤中,所述第一活性稀释单体为(甲基)丙烯酸羟乙酯、(甲基)丙烯酸异冰片酯、环三羟甲基丙烷羧甲醛丙烯酸酯、四氢呋喃丙烯酸酯、苯氧基乙基丙烯酸酯、异癸基丙烯酸酯、(甲基)丙烯酸丁酯、(甲基)丙烯酸辛酯、(甲基)丙烯酸十二酯、丙烯酰吗啉中的一种或者几种的混合物。

13.本步骤中,所述铯源脂肪酸为辛酸、月桂酸、油酸、二十酸中的一种或多种。

14.本步骤中,所述铅源脂肪酸为辛酸、月桂酸、油酸、二十酸中的一种或几种。

15.本步骤中,所述铅源脂肪胺为辛胺、月桂胺、油胺、二十胺中的一种或几种。

16.本步骤中,所述铅源溶剂具有与铯源溶剂相同的选择范围。

17.步骤s2:将光固化预聚体、能以光聚合的第二活性稀释单体和光引发剂混合搅拌,控制光固化预聚体、活性稀释单体、光引发剂的重量比为40~59:59~40:0.1~3,制备光固化胶液。

18.本步骤中,所述光固化预聚体的官能度为2~6,常温下粘度范围为5000~500000cps。

19.本步骤中,所述光固化预聚体为不饱和聚酯预聚体、环氧丙烯酸酯预聚体、聚氨酯丙烯酸酯预聚体、聚酯丙烯酸酯预聚体、聚醚丙烯酸酯预聚体、纯丙烯酸树脂预聚体、环氧树脂预聚体、有机硅低聚物中的一种或几种的混合物,及其与烷烃(包括直链和环状)的混合物。

20.本步骤中,所述第二活性稀释单体为能够以将光固化量子点胶液以紫外光、紫光或蓝光照射聚合的带有不饱和键的单体。

21.本步骤中,所述第二活性稀释单体为单官能度稀释单体、双官能度稀释单体、多官能度稀释单体中的一种或者几种的混合物。

22.本步骤中,所述单官能度稀释单体为(甲基)丙烯酸羟乙酯、(甲基)丙烯酸异冰片酯、环三羟甲基丙烷羧甲醛丙烯酸酯、四氢呋喃丙烯酸酯、苯氧基乙基丙烯酸酯、异癸基丙烯酸酯、(甲基)丙烯酸丁酯、(甲基)丙烯酸辛酯、(甲基)丙烯酸十二酯、丙烯酰吗啉中的一种或者几种的混合物。

23.本步骤中,所述双官能度稀释单体为三丙二醇二丙烯酸酯、二丙二醇二丙烯酸酯、1,6-己二醇二甲基丙烯酸酯、新戊二醇二丙烯酸酯、乙氧化双酚a二甲基丙烯酸酯、聚乙二醇二丙烯酸酯、1-金刚烷丙烯酸酯中的一种或几种的混合物。

24.本步骤中,所述多官能度稀释单体为(乙氧化)三羟甲基丙烷三丙烯酸酯、丙氧化甘油三丙烯酸酯、三(2-羟乙基)异氰脲酸三丙烯酸酯、季戊四醇三丙烯酸酯、乙氧化季戊四醇四丙烯酸酯、双季戊四醇六丙烯酸酯中的一种或几种的混合物。

25.本步骤中,所述光引发剂为引发自由基型聚合的光引发剂。

26.本步骤中,所述光引发剂为1-羟环己基苯酮、邻苯甲酰苯甲酸甲酯、2-羟基-2-甲

基-1-苯基-1-丙酮、2,2-二氧甲基-2-苯基苯乙酮、(2,4,6-三甲基苯甲酰氯)二苯基氧化膦、苯基双(2,4,6-三甲基苯甲酰基)氧化膦、1-羟环己基苯酮、二苯甲酮、2-甲基二苯甲酮、4-异丙基硫杂蒽酮中的一种或者几种的混合物。

27.步骤s3:将步骤s1得到的钙钛矿量子点反应液和步骤s2得到的光固化胶液混合搅拌,控制钙钛矿量子点反应液和光固化胶液的质量比为1:5~40,得到光固化量子点胶液;

28.步骤s4:将光固化量子点胶液涂覆在基材上,通过光照进行固化,得到钙钛矿量子点膜。

29.本步骤中,所述涂覆方式包括但不限制于旋涂、刮涂、辊涂、喷涂、打印、浸渍或流延。

30.本步骤中,所述光照是指以紫外光、紫光或者蓝光照射,光照强度保持在2000mj/cm2。

31.本步骤中,所述基材为高分子膜或涂覆有水氧阻隔层等功能层的高分子膜,高分子膜为pmma、pet、pe、pp等中的一种。

32.本步骤中,将光固化量子点胶液涂覆在基材上后,在光固化量子点胶液上表面覆盖与涂覆基材相同或不同的基材,通过光照进行固化,由此得到三明治结构的钙钛矿量子点膜,其是一种固化膜、光学膜,其上下两层为起到保护支撑作用的基材,中间为光固化量子点胶液固化后形成的光固化量子点胶层。

33.本步骤中,所述基材和光固化量子点胶层接触的一面还可以涂覆一层阻隔膜,上述阻隔膜的材料为含硅材料等。

34.相比于现有技术,本发明具有如下优点:

35.1、本发明直接以能光聚合的溶剂制备红光钙钛矿量子点,制备过程中均未使用非单体有机溶剂,省去了现有技术合成钙钛矿量子点膜时通过离心、抽真空等方式除去溶剂的过程,简化了光固化胶液制备步骤。

36.2、本发明采用锰元素对于cspbx3钙钛矿量子点进行了掺杂,锰元素取代了部分铅元素的位置,使得红光钙钛矿量子点的结构更加稳定,不易发生相变和分解,使得其在加速老化测试中的稳定性得到了大大的提高。

37.3、本发明通过与采用特殊配方的预聚体、光引发剂、稀释单体等光固化原料混合后,得到了相容性良好、量子点分散均匀的钙钛矿量子点光学胶,无分层无相变无分解无变色。此胶粘度适中,适合制备光固化膜,需要光固化能量小(<1000mj/cm2),光固化速率快(<10s)适合工业化生产,而且光固化膜荧光量子产率高(>90%),半峰宽窄(<40nm)。

附图说明

38.图1为实施例1的红光钙钛矿量子点浓缩液的荧光光谱曲线。

39.图2为实施例1的红光钙钛矿量子点膜的结构示意图。

40.图3为实施例1的红光钙钛矿量子点膜的加速老化的荧光光谱曲线。

41.图4为实施例2的红光钙钛矿量子点膜的加速老化的荧光光谱曲线。

42.图5为实施例3的红光钙钛矿量子点膜的加速老化的荧光光谱曲线。

43.图6为实施例4的红光钙钛矿量子点膜的加速老化的荧光光谱曲线。

44.图7为实施例1-4的红光钙钛矿量子点膜的荧光光谱曲线的对比图。

45.图8为实施例1-4的红光钙钛矿量子点膜的加速老化5h后荧光光谱曲线的对比图。

46.图9为实施例1-4的红光钙钛矿量子点膜的加速老化5h荧光峰位变化的对比图。

47.图10为实施例1-4的红光钙钛矿量子点膜的加速老化5h荧光强度变化的对比图。

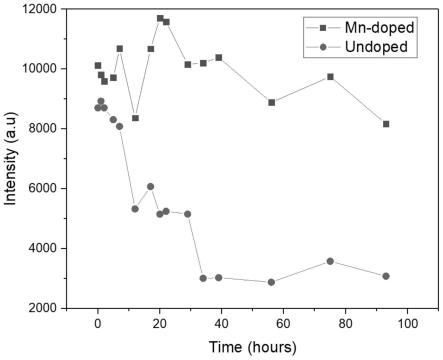

48.图11为实施例1和4的红光钙钛矿量子点膜的加速老化8h荧光强度变化的对比图。

49.图12为实施例1和4的红光钙钛矿量子点膜的加速老化8h荧光峰位变化的对比图。

50.图13为实施例1和4的红光钙钛矿量子点膜的加速老化100h荧光稳定性的对比图。

具体实施方式

51.下面结合实施例对本发明的技术方案作进一步的说明,但并不局限于此,凡是对本发明技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,均应涵盖在本发明的保护范围中。

52.实施例1:制备无掺杂红光钙钛矿量子点

53.1、称取0.13g碳酸铯,加入0.5ml油酸和1.5ml甲基丙烯酸羟乙酯,全部放入100ml三颈烧瓶密封,在持续抽真空下搅拌升温至60℃恒温30min,在氮气气氛下升温至120℃恒温1h,碳酸铯全部溶解后降温至100℃(注入温度)。

54.2、称取0.59gpbi2和0.26gpbbr2进入三颈烧瓶,加入3ml甲基丙烯酸丁酯,在持续抽真空下搅拌升温至80℃,通入氮气,加入1.5ml油酸和1.5ml油胺,在80℃持续抽真空恒温30min,通入氮气,在氮气气氛下升温至150℃恒温10min,完全溶解后升温至160℃,注入全部油酸铯溶液,反应5s,水浴冷却至室温。

55.如图所示,在460nm激发光下,本实施例合成的量子点材料,其荧光峰为620nm,半峰宽为38nm,所发颜色为鲜艳红光。

56.实施例2:制备掺杂比例为10%的锰掺杂红光钙钛矿量子点

57.1、称取0.13g碳酸铯,加入0.5ml油酸和1.5ml甲基丙烯酸羟乙酯,全部放入100ml三颈烧瓶密封,在持续抽真空下搅拌升温至60℃恒温30min,在氮气气氛下升温至120℃恒温1h,碳酸铯全部溶解后降温至100℃(注入温度)。

58.2、称取0.59g pbi2、0.19084gpbbr2和0.05736gmnbr2·

4h2o进入三颈烧瓶,加入3ml甲基丙烯酸丁酯,在持续抽真空下搅拌升温至80℃,通入氮气,加入1.5ml油酸和1.5ml油胺,在80℃持续抽真空,通入氮气,在氮气气氛下升温至150℃恒温10min,完全溶解后升温至160℃,注入全部油酸铯溶液,反应5s,水浴冷却至室温。

59.实施例3:制备掺杂比例为20%的锰掺杂红光钙钛矿量子点

60.1、称取0.13g碳酸铯,加入0.5ml油酸和1.5ml甲基丙烯酸羟乙酯,全部放入100ml三颈烧瓶密封,在持续抽真空下搅拌升温至60℃恒温30min,在氮气气氛下升温至120℃恒温1h,碳酸铯全部溶解后降温至100℃(注入温度)。

61.2、称取0.59g pbi2、0.1174gpbbr2和0.11472gmnbr2·

4h2o进入三颈烧瓶,加入3ml甲基丙烯酸丁酯,在持续抽真空下搅拌升温至80℃,通入氮气,加入1.5ml油酸和1.5ml油胺,在80℃持续抽真空,通入氮气,在氮气气氛下升温至150℃恒温10min,完全溶解后升温至160℃,注入全部油酸铯溶液,反应5s,水浴冷却至室温。

62.实施例4:制备掺杂比例为36%的锰掺杂红光钙钛矿量子点

63.1、称取0.13g碳酸铯,加入0.5ml油酸和1.5ml甲基丙烯酸羟乙酯,全部放入100ml

三颈烧瓶密封,在持续抽真空下搅拌升温至60℃恒温30min,在氮气气氛下升温至120℃恒温1h,碳酸铯全部溶解后降温至100℃(注入温度)。

64.2、称取0.59gpbi2和0.2065gmnbr2·

4h2o进入三颈烧瓶,加入3ml甲基丙烯酸丁酯,在持续抽真空下搅拌升温至80℃,通入氮气,加入1.5ml油酸和1.5ml油胺,在80℃持续抽真空,通入氮气,在氮气气氛下升温至150℃恒温10min,完全溶解后升温至160℃,注入全部油酸铯溶液,反应5s,水浴冷却至室温。

65.上述四个实施例中,得到量子点浓缩液后,将量子点浓缩液与钙钛矿量子点光固化胶混合均匀,形成光固化量子点胶液,其中:钙钛矿量子点光固化胶液由聚氨酯丙烯酸酯、甲基丙烯酸羟乙酯和1-羟环己基苯酮按照40:59:1的质量比混合搅拌而成,量子点浓缩液与钙钛矿量子点光固化胶的质量比为1:10。将光固化量子点胶液涂覆在基材上,通过光照进行固化,得到钙钛矿量子点膜。在将光固化量子点胶液涂覆在基材上后,进一步包括在所述光固化量子点胶液上表面覆盖与涂覆基材相同或不同的基材,由此得到三明治结构的钙钛矿量子点膜,如图2所示,其是一种固化膜、光学膜,其上下两层为起到保护支撑作为的基材,中间为光固化量子点胶液固化后形成的光固化量子点胶层。

66.在上下两层pet中采用挤出式涂布,pet厚度约100μm,整体膜厚约300μm,在2000mj/cm2紫外灯下进行光固化10s,得到涂布均匀、颜色鲜亮的红色钙钛矿量子点光学膜。

67.为了测试量子点光学膜的稳定性,在460nm蓝色激光的激发下,测试其荧光强度的稳定性。将同样大小的红色量子点光学膜放入65℃、95%空气湿度的加速老化箱内,进行加速老化,间隔1h取出,相同条件下测量荧光强度。

68.图3-6分别是实施例1-4在65℃、95%空气湿度下加速老化得到的荧光光谱变化图。在图7中通过对比可以看出,随着锰掺杂量的提高,荧光峰发生了红移,从实施例1的620nm红移到了实施例4的655nm。荧光强度在10%掺杂时大大衰减,在20%掺杂量时基本持平,在36%掺杂量时得到大大提高。在图8中可以看到在加速老化5h后,相比于未掺杂的样品,20%和36%掺杂过得样品其荧光强度均得到了提高。

69.在图9中可以看到在加速老化过程中,实施例1-4的相对峰位位置,并未发生明显改变。在图10中可以看到在加速老化过程中,实施例1-4中实施例4的荧光性能最优。

70.进一步地,对实施例1和实施例4进行深入加速老化对比,可以看到,在图11中,加速老化8h后,未掺杂和掺杂的红光量子点膜均出现了一定的荧光衰减,然而掺杂过后的样品,其荧光性能和稳定性,明显优于未掺杂过的样品。在图12中可以看到,在加速老化过程中,荧光峰位均出现了一定程度的蓝移,在3h加速老化后,蓝移趋于稳定。在进一步的加速老化测试中,如图13所示,测试时间约100h,锰掺杂过的红光钙钛矿量子点膜其性能明显优于未掺杂的样品。通过锰掺杂,红光钙钛矿量子点膜的稳定性得到了极大改善。

71.实施例5:

72.本实施例与实施例1-4不同的是,所述第一活性稀释单体为甲基丙烯酸异冰片酯,铯源脂肪酸为月桂酸,铅源脂肪酸为月桂酸,铅源脂肪胺为月桂胺,第二活性稀释单体为甲基丙烯酸异冰片酯,光引发剂为1,6-己二醇二甲基丙烯酸酯,光固化预聚体为环氧丙烯酸酯预聚体。

73.实施例6:

74.本实施例与实施例1-4不同的是,所述第一活性稀释单体为(甲基)丙烯酸丁酯,铯源脂肪酸为辛酸,铅源脂肪酸为辛酸,铅源脂肪胺为辛酸胺,第二活性稀释单体为甲基丙烯酸异冰片酯,光引发剂为(2,4,6-三甲基苯甲酰氯)二苯基氧化膦,光固化预聚体为环氧丙烯酸酯预聚体。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1