一种新型复合催化剂将邻氯甲苯定向氯化合成2,6-二氯甲苯的方法与流程

1.本发明涉及一种新型复合催化剂将邻氯甲苯定向氯化合成2,6-二氯甲苯的方法,属于化工合成技术领域。

背景技术:

2.目前,2,6-二氯甲苯是制造颜料、染料、医药、除草剂、杀菌剂、杀虫剂及其他化工产品的重要精细化工原料。以2,6-二氯甲苯为原料,通过侧链氯化水解或者直接氧化可制备2,6-二氯苯甲醛,该物质可进一步加工合成用于羊毛织物染色的染料酸性媒介漂蓝b,医药中间体2,6-二氯苯甲醛肟及医药用双氯苯唑青霉素;2,6-二氯甲苯经氨氧化可合成除草剂2,6-二氯苯腈,该物质可进一步加工合成含氟酰基脲类杀虫剂、农药除草剂曹克了等;2,6-二氯甲苯还可制备2,4-二氯-3-甲基苯乙酮、2,6-二氯苯甲酰氯、不对称联苯衍生物、2,3-二烷基苯甲醇衍生物、2,4-二氯-3-甲基苯酚和8-甲基喹啉酮酸类杀菌剂等。

3.专利(cn107867969 a)以邻氯甲苯合成2,6-二氯甲苯的一种方法,所述制备2,6

–

二氯甲苯的方法以cl2为氯化剂,在催化剂氯铝酸离子液体的作用下,将原料邻氯甲苯定向氯化制得2,6

–

二氯甲苯;所述的氯酸铝离子液体的中间体为[bmim]cl,其中alcl3与[bmim]cl的摩尔比1~3,所述的氯铝酸离子液体用量为邻氯甲苯质量的0.1%~1%,反应时间5-6h,原料转化率为35-40%,2,6-二氯甲苯选择性为34-35%。

[0004]

邻氯甲苯均相氯化反应,目前各种l酸催化剂中催化活性组分alcl3效果最佳,目标产品2,6-dct的选择性达到25.3%(转化率26.1%,多氯0.36%);添加助剂后,2,6-dct的选择性达到30.2%(转化率62.1%,多氯2.84%);添加相转移助剂三乙胺盐后,2,6-dct的选择性达到35.6%(转化率43.8%,多氯1.92%)。

[0005]

分子筛负载非均相催化剂效果整体上使目标产物选择性在20%左右,其中催化剂制备方法、选择的2种载体目前没有看出太大影响,原因可能是载体的孔径大小比目标产物2,6-dct的分子直径大小,负载金属氯化物的酸性越强的路易斯酸催化剂有利于目标产物提高。

[0006]

邻氯甲苯直接氯化法的原料来源广泛、工艺过程简单,但同时会伴随2,3-二氯甲苯、2,4-二氯甲苯、2,5-二氯甲苯的生成。因此该法的关键是寻找合适的催化剂,提高氯化反应过程中2,6-二氯甲苯的选择性。

[0007]

非均相催化剂对邻氯甲苯氯化实验有显著效果,原料转转化率以及目标产物转化率和选择性效果都不错。此外助催化剂的添加量以及非均相催化剂的制备方法都会影响反应,负载金属氯化物的酸性对反应也有影响。均相催化剂催化反应与催化剂本身的酸性强度有关,酸性越强的路易斯酸催化剂对目标产物2,6-dct的选择性越高。

[0008]

有鉴于上述的缺陷,本设计人,积极加以研究创新,以期创设一种新型复合催化剂将邻氯甲苯定向氯化合成2,6-二氯甲苯的方法,使其更具有产业上的利用价值。

技术实现要素:

[0009]

为解决上述技术问题,本发明的目的是提供一种新型复合催化剂将邻氯甲苯定向氯化合成2,6-二氯甲苯的方法。本发明邻氯甲苯直接氯化法原料来源广泛、工艺过程简单,能够提高2,6-二氯甲苯在其同分异构体产物中的选择性,解决了其他方法存在的反应步骤多,工艺流程长,收率低的问题。

[0010]

本发明的一种新型复合催化剂将邻氯甲苯定向氯化合成2,6-二氯甲苯的方法,具体合成步骤为:

[0011]

(1)取500ml的四口烧瓶,加入邻氯甲苯;

[0012]

(2)在惰性气体条件下分别称取无水氯化铝与三乙胺;

[0013]

(3)将上述称取的无水氯化铝与三乙胺分别加入装有邻氯甲苯四口烧瓶中;

[0014]

(4)将上述四口烧瓶放在油浴锅中,在通氯气的条件下加热搅拌6-6.5h,反应得到2,6-二氯甲苯。

[0015]

进一步的,所述步骤(1)中邻氯甲苯的加入量为95~105g。

[0016]

进一步的,所述步骤(2)中无水氯化铝的加入量为3~3.2g,三乙胺的加入量为1~1.2g。

[0017]

进一步的,所述邻氯甲苯使用前要经过4a分子筛预处理,去除原料中的水分。

[0018]

进一步的,所述的惰性气体为氮气或者氩气中的任意一种。

[0019]

进一步的,所述步骤(2)中先加入无水氯化铝后加入三乙胺。

[0020]

进一步的,所述步骤(4)的反应过程中通氯气的流量为7~10ml/min。

[0021]

进一步的,所述步骤(4)反应过程中加热搅拌的温度为40~45℃。

[0022]

借由上述方案,本发明至少具有以下优点:

[0023]

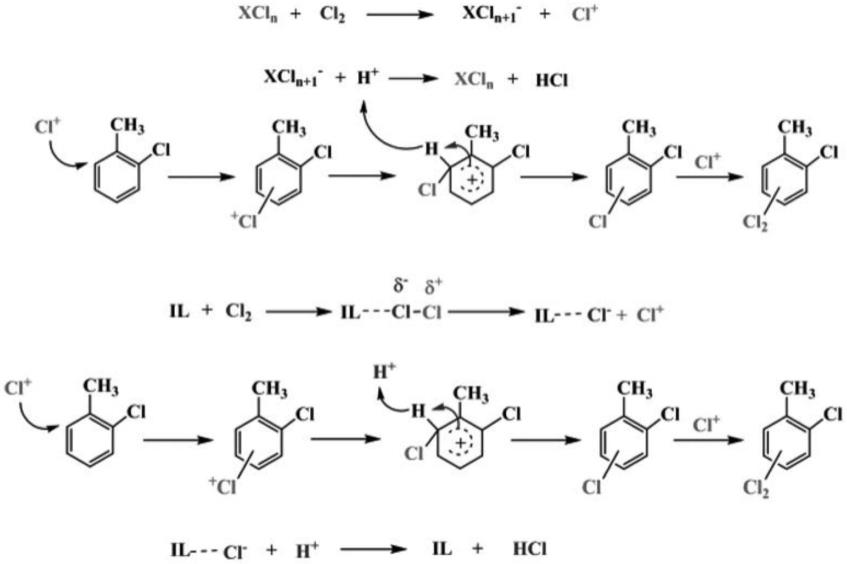

本发明在金属氯化物与助催化剂的帮助下,邻氯甲苯通过亲电取代反应生成二氯甲苯。催化剂能够时cl2发生极化,生成cl+与cl-,cl+作为亲电试剂攻击苯环形成π-复合物,cl-分别与金属氯化物和助催化剂结合形成xcln+1以及il...ci氯代阴离子。生成的π-复合物又变成σ-复合物,最后此反应中间体去质子化生成二氯甲苯;具体机理过程如下:

[0024][0025]

在惰性气体保护下将三氯化铝与三乙胺盐以一定比例混合加入邻氯甲苯中,在通氯气的条件下,搅拌反应6~6.5h,反应结束后,原料转化率为60~65%,目标产物2,6-二氯甲苯的选择性稳定在34.5~35.7%,本发明极大程度的提高了2,6-二氯甲苯的选择性,并且副产物的产率较低,相对于其他合成2,6-二氯甲苯的方法产生的三废量低,反应步骤简单并且收率高,设备投资低,对2,6-二氯甲苯的工业化生产有重大意义。

[0026]

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例详细说明如后。

具体实施方式

[0027]

下面结合实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

[0028]

取500ml的四口烧瓶,加入95~105g的邻氯甲苯;在惰性气体条件下分别称取3~3.2g无水氯化铝与1~1.2g三乙胺;将上述步骤中称取的3~3.2g无水氯化铝与1~1.2g三乙胺分别加入四口烧瓶中;将四口烧瓶放在油浴锅中,在通氯气的条件下加热搅拌6~6.5h。所述的惰性气体为氮气或者氩气中的任意一种,反应过程中通氯气流量为9~10ml/min。反应过程中加热搅拌的温度为40℃~42℃。

[0029]

实例1

[0030]

取一个500ml的四口烧瓶,加入100g的邻氯甲苯,在惰性气体条件下分别称取3g无水氯化铝与1g三乙胺,将上述步骤中称取的3g无水氯化铝与1g三乙胺分别加入上述的四口烧瓶中;将四口烧瓶放在油浴锅中,在通氯气的条件下加热搅拌6h。反应6h结束后取样分析。

[0031]

样品中原料转化率为59.18%,2,6-二氯甲苯的选择性为35.62%。

[0032]

实例2

[0033]

取一个500ml的四口烧瓶,加入95g的邻氯甲苯,在惰性气体条件下分别称取3g无水氯化铝与1g三乙胺,将上述步骤中称取的3g无水氯化铝与1g三乙胺分别加入上述的四口烧瓶中;将四口烧瓶放在油浴锅中,在通氯气的条件下加热搅拌6h。反应6h结束后取样分析。

[0034]

样品中原料转化率为57.80%,2,6-二氯甲苯的选择性为35.59%。

[0035]

实例3

[0036]

取一个500ml的四口烧瓶,加入105g的邻氯甲苯,在惰性气体条件下分别称取3.2g无水氯化铝与1.1g三乙胺,将上述步骤中称取的3.2g无水氯化铝与1.1g三乙胺分别加入上述的四口烧瓶中;将四口烧瓶放在油浴锅中,在通氯气的条件下加热搅拌6.5h。反应6.5h结束后取样分析。

[0037]

样品中原料转化率为59.79%,2,6-二氯甲苯的选择性为35.45%。

[0038]

实例4

[0039]

取一个500ml的四口烧瓶,加入100g的邻氯甲苯,在惰性气体条件下分别称取3.1g无水氯化铝与1g三乙胺,将上述步骤中称取的3.1g无水氯化铝与1g三乙胺分别加入上述的四口烧瓶中;将四口烧瓶放在油浴锅中,在通氯气的条件下加热搅拌6h。反应6h结束后取样分析。

[0040]

样品中原料转化率为58.02%,2,6-二氯甲苯的选择性为35.58%。

[0041]

对照例1

[0042]

制备方法和本发明的实例1基本相同,唯有不同的是不添加本发明的助催化剂三乙胺,同样进行反应制备;

[0043]

分别将实例1~4和对照例中的反应效果进行比较,具体请见表1;

[0044]

表1反应效果对比

[0045][0046]

由上述检测结果可以看出,对照例1由于没有添加本发明的助催化剂三乙胺,最终样品中原料转化率和2,6-二氯甲苯的选择性都有所降低,这从侧面证实了本发明在金属氯化物与助催化剂的帮助下,邻氯甲苯通过亲电取代反应生成二氯甲苯。催化剂能够时cl2发生极化,生成cl+与cl-,cl+作为亲电试剂攻击苯环形成π-复合物,cl-分别与金属氯化物和助催化剂结合形成xcln+1以及il...ci氯代阴离子。生成的π-复合物又变成σ-复合物,最后此反应中间体去质子化生成二氯甲苯,提高了2,6-二氯甲苯的选择性。

[0047]

以上所述仅是本发明的优选实施方式,并不用于限制本发明,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和

变型,这些改进和变型也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1