一种高回弹吸波发泡材料及其制备方法与流程

1.本发明属于发泡材料技术领域,尤其涉及一种高回弹吸波发泡材料及其制备方法。

背景技术:

2.泡沫塑料具有质轻、隔热、吸音、减震、缓冲、储能等优异的性能,广泛地应用于包装材料、交通工具、建筑装饰、体育休闲、餐饮物流等领域。目前,比较常见的泡沫塑料为聚苯乙烯、聚乙烯、聚氯乙烯、聚氨酯等,但上述发泡材料为非弹性体,在回弹性方面性能较差,回弹率通常低于30%,对环境也造成一定的污染与危害,同时在功能性应用方面存在着一定的短板。

3.在通信设备、网络终端、数码家电、微波器械、电子产品、航空航天等领域对泡沫塑料的要求较高,既要材料具有质轻、储能性能,又要能吸收消除一些对人体、环境有害的电磁波污染,如网络机房、医院ct病房设备与门窗的设计与防护等。

技术实现要素:

4.本发明的目的在于提供一种高回弹吸波发泡材料及其制备方法,本发明中的高回弹吸波发泡材料具备可降解、高回弹、吸波的优异性能。

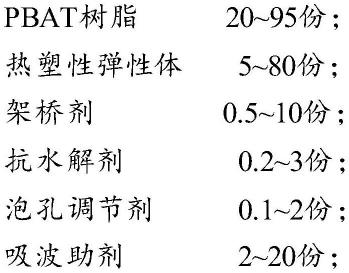

5.本发明提供一种高回弹吸波发泡材料,由以下重量份数的组分制成:

[0006][0007]

所述架桥剂为乙烯-甲基丙烯酸甲酯共聚物、丁腈橡胶、乙烯基三乙氧基硅烷和苯乙烯-甲基丙烯酸缩水甘油酯共聚物中的一种或几种。

[0008]

优选的,所述热塑性弹性体为苯乙烯弹性体、聚烯烃弹性体、聚氨酯弹性体、聚酰胺弹性体、聚酯弹性体、硫化橡胶和乙烯-醋酸乙烯共聚物中的一种或几种。

[0009]

优选的,所述抗水解剂为碳化二亚胺、聚碳化二亚胺中的一种或几种;

[0010]

所述泡孔调节剂为碳酸钙、滑石粉、高岭土、蒙脱土、硅藻土、硅微粉、白炭黑、云母粉中的一种或几种;

[0011]

所述吸波助剂为碳纤维、炭黑、石墨烯、碳纳米管、碳化硅、聚苯胺、聚对苯乙炔中的一种或几种。

[0012]

本发明提供如上文所述的回弹吸波发泡材料的制备方法,包括以下步骤:

[0013]

a)将pbat树脂与热塑性弹性体、架桥剂、抗水解剂、泡孔调节剂和吸波助剂混合后

依次进行熔融、挤出、压光和定型,得到板坯;

[0014]

b)将所述板坯放入模腔,进行超临界发泡,得到初发泡材料;

[0015]

c)将所述初发泡材料热压定型,得到高回弹吸波发泡材料。

[0016]

优选的,所述步骤a)中使用挤出机进行挤出,所述挤出机的温度为120~220℃;所述挤出机的转速为80~300r/min。

[0017]

优选的,所述步骤b)使用超临界气体进行超临界发泡,所述超临界气体为二氧化碳,或者二氧化碳与氮气的混合气。

[0018]

优选的,所述超临界发泡的温度为70~120℃,所述超临界发泡的压力为6~20mpa,所述超临界发泡的保温保压时间为0.5~3小时。

[0019]

优选的,所述超临界发泡的泄压速率为1~20mpa/s。

[0020]

优选的,所述热压定型的温度为50~100℃,所述热压定型的压力为0.1~5mpa,所述热压定型的时间为1~10min。

[0021]

本发明提供一种高回弹吸波发泡材料,由以下重量份数的组分制成:pbat树脂20~95份;热塑性弹性体5~80份;架桥剂0.5~10份;抗水解剂0.2~3份;泡孔调节剂0.1~2份;吸波助剂2~20份;所述架桥剂为乙烯-甲基丙烯酸甲酯共聚物、丁腈橡胶、乙烯基三乙氧基硅烷和苯乙烯-甲基丙烯酸缩水甘油酯共聚物中的一种或几种。

[0022]

与现有技术相比,本发明的有益效果如下:

[0023]

1.本发明采用架桥剂使得pbat树脂与热塑性弹性体通过分子链端部的官能团化学反应有机的结合起来,增大了分子链的长度与支化度,使得超临界气体发泡过程可控,能制备出泡孔结构均匀,泡孔形状规整的正六边形,同时pbat树脂与热塑性弹性体赋予发泡材料较好的韧性,具有高回弹的特性,回弹率可达到60%以上,而其它非弹性体泡沫材料的回弹率普遍低于30%。

[0024]

2.本发明pbat树脂为生物可降解材料,当产品达到使用寿命后,pbat树脂在自然环境及微生物的作用下会产生降解,pbat分子链断裂产生的自由基能够诱导与之结合的热塑性弹性体发生分解降解,相比其它不可降解发泡材料,对环境与生态的影响较小。

[0025]

3.本发明采用的泡孔调节剂,不仅在发泡的过程中能起到异相成核的作用,还能调节泡孔结构,使得发泡材料具有较小的泡孔直径以及95%以上泡孔的完整性。

[0026]

4.本发明在材料内部加入吸波助剂,在超临界流体发泡过程中,吸波助剂与高分子链段运动产生的内摩擦力维持pbat树脂粘度的相对稳定,提升发泡材料的均匀性与稳定性,在轻量化的提前下同时具备吸收电磁波的功能,对于一些电磁辐射危害较大的场所及一些特殊应用场合具有一定的意义。

[0027]

5.本发明在发泡方式上采用一次成型的模压发泡,工艺简单,可操作性强,采用二氧化碳或氮气等惰性气体,既环保清洁对自然无害,安全性又高。

附图说明

[0028]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

[0029]

图1为本发明实施例1制备的高回弹吸波发泡材料的扫描电镜图。

具体实施方式

[0030]

本发明提供了一种高回弹吸波发泡材料,由以下重量份数的组分制成:

[0031][0032][0033]

所述架桥剂为乙烯-甲基丙烯酸甲酯共聚物、丁腈橡胶、乙烯基三乙氧基硅烷和苯乙烯-甲基丙烯酸缩水甘油酯共聚物中的一种或几种。

[0034]

在本发明中,所述pbat树脂为己二酸丁二醇酯与对苯二甲酸丁二醇酯的共聚物;所述pbat的重量份数优选为20~95份,优选为30~90份,如20份、25份、30份、35份、40份、45份、50份、55份、60份、65份、70份、75份、80份、85份、90份、95份,优选为以上述任意数值为上限或下限的范围值。

[0035]

在本发明中,所述热塑性弹性体为苯乙烯弹性体(tps)、聚烯烃弹性体(tpo)、聚氨酯弹性体(tpu)、聚酰胺弹性体(tpae)、聚酯弹性体(tpee)、硫化橡胶(tpv)、乙烯-醋酸乙烯共聚物(eva)中的一种或多种;所述热塑性弹性体的重量份数优选为5~80份,更优选为10~70份,如5份、10份、15份、20份、25份、30份、35份、40份、45份、50份、55份、60份、65份、70份、75份、80份,优选为以上述任意数值为上限或下限的范围值。

[0036]

pbat树脂是一种脂肪族和芳香族共聚而成的嵌段聚合物,在生物环境下可以发生降解,与其它可降解材料不同的是,pbat树脂中脂肪族链段具有良好的柔顺性,赋予材料较好的韧性,是一种典型的热塑性弹性体。为了进一步的提高pbat树脂的综合性能,尤其提高发泡材料的回弹性,与其它热塑性弹性体共混,通过化学作用良好的结合在一起。

[0037]

在本发明中,所述架桥剂优选为乙烯-甲基丙烯酸甲酯共聚物、丁腈橡胶、乙烯基三乙氧基硅烷和苯乙烯-甲基丙烯酸缩水甘油酯共聚物中的一种或几种;所述架桥剂的重量份数优选为0.5~10份,更优选为1~9份,如0.5份、1份、1.5份、2份、2.5份、3份、3.5份、4份、4.5份、5份、5.5份、6份、6.5份、7份、7.5份、8份、8.5份、9份、9.5份、10份,优选为以上述任意数值为上限或下限的范围值。

[0038]

过氧化物类架桥剂主要适用于化学发泡,化学发泡过程中气体量大,相应交联度大。在超临界流体物理发泡过程中,要求聚合物具有宽的分子量分布、多支化结构,交联过程可控,乙烯-甲基丙烯酸甲酯共聚物、丁腈橡胶、乙烯基三乙氧基硅烷、苯乙烯-甲基丙烯酸缩水甘油酯共聚物等具有环氧基或乙烯基官能团,并且分布在分子链的端部,它们能够与pbat分子发生分子链的支化反应,同时通过化学反应与其它热塑性弹性体缠绕在一起,提高了聚合物材料的黏弹性,增大了pbat树脂的可发泡温度区间。

[0039]

在本发明中,所述抗水解剂为碳化二亚胺、聚碳化二亚胺中的一种或多种;所述抗

水解剂的重量份数优选为0.2~3份,更优选为0.5~2.5份,如0.2份、0.5份、1份、1.5份、2份、2.5份、3份,优选为以上述任意数值为上限或下限的范围值。

[0040]

所述泡孔调节剂优选为碳酸钙、滑石粉、高岭土、蒙脱土、硅藻土、硅微粉、白炭黑、云母粉中的一种或多种;所述泡孔调节剂的重量份数优选为0.1~2份,如0.1份、0.2份、0.3份、0.4份、0.5份、0.6份、0.7份、0.8份、0.9份、1份、1.1份、1.2份、1.3份、1.4份、1.5份、1.6份、1.7份、1.8份、1.9份、2份,优选为以上述任意数值为上限或下限的范围值。

[0041]

在本发明中,所述泡孔调节剂优选经过脂肪酸、芳香酸、偶联剂和表面活性剂中的一种或几种进行处理,活性大于90%,优选d97粒径小于10μm的粉料。所述处理方法为本行业内常规方法,本技术在此不再赘述。

[0042]

所述泡孔成核剂在发泡的过程中起到异相成核的作用,d97粒径小于10μm的粉料具有较小的尺寸,增大泡孔密度,降低泡孔尺寸,泡孔尺寸在80μm以下,泡孔调节剂经有机处理,活化度大于90%,与基体树脂的分散性能好,同时其表面有机物能够调节泡孔的表面张力,降低泡孔的破裂率,使得完整的泡孔结构保持在95%以上。

[0043]

在本发明中,所述吸波助剂优选为碳纤维、炭黑、石墨烯、碳纳米管、碳化硅、聚苯胺、聚对苯乙炔中的一种或几种;所述吸波助剂的重量份数优选为2~20份,更优选为5~15份,如2份、3份、4份、5份、6份、7份、8份、9份、10份、11份、12份、13份、14份、15份、16份、17份、18份、19份、20份,优选为以上述任意数值为上限或下限的范围值。

[0044]

吸波助剂在高分子发泡材料中既要赋予材料特殊的性能,又不能对发泡过程产生负面的影响。与传统的发泡方式不同,超临界流体发泡过程中,高压气体的塑化作用使得聚合物材料在发泡过程中流动性增大,粘度降低,碳纤维、炭黑、石墨烯、碳纳米管、碳化硅、聚苯胺、聚对苯乙炔等微颗粒随着分子链段的蠕动而运动,彼此之间的内摩擦力维持pbat树脂粘度的相对稳定,使得pbat发泡材料均匀性与质量稳定性提升。

[0045]

本发明还提供了一种回弹吸波发泡材料的制备方法,包括以下步骤:

[0046]

a)将pbat树脂与热塑性弹性体、架桥剂、抗水解剂、泡孔调节剂和吸波助剂混合后依次进行熔融、挤出、压光和定型,得到板坯;

[0047]

b)将所述板坯放入模腔,进行超临界发泡,得到初发泡材料;

[0048]

c)将所述初发泡材料热压定型,得到高回弹吸波发泡材料。

[0049]

在本发明中,所述pbat树脂、热塑性弹性体、架桥剂、抗水解剂、泡孔调节剂和吸波助剂的种类和用量与上文所述的pbat树脂与热塑性弹性体、架桥剂、抗水解剂、泡孔调节剂和吸波助剂的种类和用量一致,本发明在此不再赘述。

[0050]

本发明将上述原料在高速混合机内混合均匀后,在挤出机内将物料熔融,熔融物料在狭缝机头中成型为板胚,经三辊压片机压光,冷却定型,切割成所需的板材尺寸。

[0051]

在本发明中,所述熔融的温度优选为140~180℃,更优选为150~170℃,如140℃、150℃、160℃、170℃、180℃,优选为以上述任意数值为上限或下限的范围值。

[0052]

所述挤出机各区段温度为120~220℃,具体的,所述挤出级分为9个温区,1区120~130℃,2区140~160℃,3区200~210℃,4区200~210℃,5区210~220℃,6区210~220℃,7区210~220℃,8区200~210℃,9区180~200℃。

[0053]

所述挤出机的转速优选为8~300r/min,更优选为50~250r/min,如8r/min,10r/min,50r/min,100r/min,150r/min,200r/min,250r/min,300r/min,优选为以上述任意数值

为上限或下限的范围值。

[0054]

在本发明中,所述板材的厚度优选>1mm。

[0055]

本发明将得到的板材置于模腔中,通入超临界气体,进行超临界发泡,然后快速释放模腔内压力,得到初发泡材料。本发明优选在具有油浴加热系统的模压发泡设备中进行超临界发泡。

[0056]

在本发明中,所述超临界气体优选为二氧化碳,或者是二氧化碳与氮气的混合气体,所述超临界发泡的温度优选为70~120℃,更优选为80~110℃,如70℃、80℃、90℃、100℃、110℃、120℃,优选为以上述任意数值为上限或下限的范围值;所述超临界发泡的压力优选为6~20mpa,更优选为10~15mpa,如6mpa、7mpa、8mpa、9mpa、10mpa、11mpa、123mpa、13mpa、14mpa、15mpa、16mpa、17mpa、18mpa、19mpa、20mpa,优选为以上述任意数值为上限或下限的范围值;所述超临界发泡的保温保压时间优选为0,5~3小时,更优选为1~2.5小时,如0.5小时、1小时、1.5小时、2小时、2.5小时、3小时,优选为以上述任意数值为上限或下限的范围值。

[0057]

在本发明中,所述超临界发泡的泄压速率优选为1~20mpa/s,更优选为5~15mpa/s,如1mpa/s,2mpa/s,3mpa/s,4mpa/s,5mpa/s,6mpa/s,7mpa/s,8mpa/s,9mpa/s,10mpa/s,11mpa/s,12mpa/s,13mpa/s,14mpa/s,15mpa/s,16mpa/s,17mpa/s,18mpa/s,19mpa/s,20mpa/s,优选为以上述任意数值为上限或下限的范围值。

[0058]

得到出发泡材料之后,本发明将所述初发泡材料在平板硫化机中进行热压定型,得到回弹吸波发泡材料。

[0059]

在本发明中,所述热压定型的温度优选为50~100℃,更优选为60~90℃,如50℃、55℃、60℃、65℃、70℃、75℃、80℃、85℃、90℃、95℃、100℃,优选为以上述任意数值为上限或下限的范围值;所述热压定型的压力为0.1~5mpa,更优选为1~4mpa,如0.1mpa,0.5mpa,1mpa,1.5mpa,2mpa,2.5mpa,3mpa,3.5mpa,4mpa,4.5mpa,5mpa,优选为以上述任意数值为上限或下限的范围值。所述热压定型的时间优选为1~10min,更优选为3~8min,如1min、2min、3min、4min、5min、6min、7min、8min、9min、10min,优选为以上述任意数值为上限或下限的范围值。

[0060]

本发明提供一种高回弹吸波发泡材料,由以下重量份数的组分制成:pbat树脂20~95份;热塑性弹性体5~80份;架桥剂0.5~10份;抗水解剂0.2~3份;泡孔调节剂0.1~2份;吸波助剂2~20份;所述架桥剂为乙烯-甲基丙烯酸甲酯共聚物、丁腈橡胶、乙烯基三乙氧基硅烷和苯乙烯-甲基丙烯酸缩水甘油酯共聚物中的一种或几种。

[0061]

与现有技术相比,本发明的有益效果如下:

[0062]

1.本发明采用架桥剂使得pbat树脂与热塑性弹性体通过分子链端部的官能团化学反应有机的结合起来,增大了分子链的长度与支化度,使得超临界气体发泡过程可控,能制备出泡孔结构均匀,泡孔形状规整的正六边形,同时pbat树脂与热塑性弹性体赋予发泡材料较好的韧性,具有高回弹的特性,回弹率可达到60%以上,而其它非弹性体泡沫材料的回弹率普遍低于30%。

[0063]

2.本发明pbat树脂为生物可降解材料,当产品达到使用寿命后,pbat树脂在自然环境及微生物的作用下会产生降解,pbat分子链断裂产生的自由基能够诱导与之结合的热塑性弹性体发生分解降解,相比其它不可降解发泡材料,对环境与生态的影响较小。

[0064]

3.本发明采用的泡孔调节剂,不仅在发泡的过程中能起到异相成核的作用,还能调节泡孔结构,使得发泡材料具有较小的泡孔直径以及95%以上泡孔的完整性。

[0065]

4.本发明在材料内部加入吸波助剂,在超临界流体发泡过程中,吸波助剂与高分子链段运动产生的内摩擦力维持pbat树脂粘度的相对稳定,提升发泡材料的均匀性与稳定性,在轻量化的提前下同时具备吸收电磁波的功能,对于一些电磁辐射危害较大的场所及一些特殊应用场合具有一定的意义。

[0066]

5.本发明在发泡方式上采用一次成型的模压发泡,工艺简单,可操作性强,采用二氧化碳或氮气等惰性气体,既环保清洁对自然无害,安全性又高。

[0067]

为了进一步说明本发明,以下结合实施例对本发明提供的一种高回弹吸波发泡材料及其制备方法进行详细描述,但不能将其理解为对本发明保护范围的限定。

[0068]

实施例1

[0069]

(1)将40份pbat树脂与60份乙烯-醋酸乙烯共聚物、1份丁腈橡胶、0.5份聚碳化二亚胺、0.2份轻质碳酸钙、5份碳纤维在高速混合机混合均匀后,在挤出机中将物料熔融,熔融温度为160℃,挤出机转速为120r/min,熔融物料在狭缝机头中成型为板胚,经三辊压片机压光,冷却定型,切割成厚度为4mm的板材。

[0070]

(2)开启模压发泡设备油浴加热系统,将温度升至80℃,打开模腔,将步骤s1中切割好的成型板材放入模腔内,关闭模腔,通过增压泵向模腔内泵入超临界二氧化碳气体,使模腔内压力为20mpa,保温保压1h,然后快速释放模腔内压力,泄压速率为10mpa/s,得到初发泡材料。

[0071]

(3)将步骤s2中所得的初发泡材料快速转移至平板硫化机进行热压1min定型,平板硫化机的温度为80℃,压力为1mpa,定型后得到高回弹吸波发泡材料成品。

[0072]

实施例2

[0073]

(1)将60份pbat树脂与40份聚氨酯弹性体、0.5份乙烯-甲基丙烯酸甲酯共聚物、0.2份碳化二亚胺、0.5份白炭黑、10份聚苯胺在高速混合机混合均匀后,在挤出机中将物料熔融,熔融温度为140℃,挤出机转速为150r/min,熔融物料在狭缝机头中成型为板胚,经三辊压片机压光,冷却定型,切割成厚度为3mm的板材。

[0074]

(2)开启模压发泡设备油浴加热系统,将温度升至90℃,打开模腔,将步骤s1中切割好的成型板材放入模腔内,关闭模腔,通过增压泵向模腔内先后泵入超临界二氧化碳与超临界氮气,使模腔内压力为15mpa,保温保压1.5h,然后快速释放模腔内压力,泄压速率为5mpa/s,得到初发泡材料。

[0075]

(3)将步骤s2中所得的初发泡材料快速转移至平板硫化机进行热压2min定型,平板硫化机的温度为85℃,压力为0.5mpa,定型后得到高回弹吸波发泡材料成品。

[0076]

实施例3

[0077]

(1)将80份pbat树脂与20份乙烯-醋酸乙烯共聚物、0.8份乙烯基三乙氧基硅烷、0.8份聚碳化二亚胺、0.65份高岭土、3份碳纳米管在高速混合机混合均匀后,在挤出机中将物料熔融,熔融温度为180℃,挤出机转速为200r/min,熔融物料在狭缝机头中成型为板胚,经三辊压片机压光,冷却定型,切割成厚度为10mm的板材。

[0078]

(2)开启模压发泡设备油浴加热系统,将温度升至110℃,打开模腔,将步骤s1中切割好的成型板材放入模腔内,关闭模腔,通过增压泵向模腔内泵入超临界二氧化碳气体,使

模腔内压力为10mpa,保温保压3h,然后快速释放模腔内压力,泄压速率为10mpa/s,得到初发泡材料。

[0079]

(3)将步骤s2中所得的初发泡材料快速转移至平板硫化机进行热压5min定型,平板硫化机的温度为90℃,压力为2mpa,定型后得到高回弹吸波发泡材料成品。

[0080]

实施例4

[0081]

(1)将20份pbat树脂与80份苯乙烯弹性体、3份苯乙烯-甲基丙烯酸缩水甘油酯、1份碳化二亚胺、1份滑石粉、15份聚对苯乙炔在高速混合机混合均匀后,在挤出机中将物料熔融,熔融温度为150℃,挤出机转速为160r/min,熔融物料在狭缝机头中成型为板胚,经三辊压片机压光,冷却定型,切割成厚度为6mm的板材。

[0082]

(2)开启模压发泡设备油浴加热系统,将温度升至120℃,打开模腔,将步骤s1中切割好的成型板材放入模腔内,关闭模腔,通过增压泵向模腔内先后泵入超临界二氧化碳与超临界氮气,使模腔内压力为12mpa,保温保压2h,然后快速释放模腔内压力,泄压速率为12mpa/s,得到初发泡材料。

[0083]

(3)将步骤s2中所得的初发泡材料快速转移至平板硫化机进行热压10min定型,平板硫化机的温度为60℃,压力为2mpa,定型后得到高回弹吸波发泡材料成品。

[0084]

对比例1

[0085]

(1)将40份pbat树脂与60份乙烯-醋酸乙烯共聚物、1份丁腈橡胶、0.5份聚碳化二亚胺、0.2份轻质碳酸钙在高速混合机混合均匀后,在挤出机中将物料熔融,熔融温度为160℃,挤出机转速为120r/min,熔融物料在狭缝机头中成型为板胚,经三辊压片机压光,冷却定型,切割成厚度为4mm的板材。

[0086]

(2)开启模压发泡设备油浴加热系统,将温度升至80℃,打开模腔,将步骤s1中切割好的成型板材放入模腔内,关闭模腔,通过增压泵向模腔内泵入超临界二氧化碳气体,使模腔内压力为20mpa,保温保压1h,然后快速释放模腔内压力,泄压速率为10mpa/s,得到初发泡材料。

[0087]

(3)将步骤s2中所得的初发泡材料快速转移至平板硫化机进行热压1min定型,平板硫化机的温度为80℃,压力为1mpa,定型后得到高回弹吸波发泡材料成品。

[0088]

对比例1与实施例1相比,没有加入吸波助剂碳纤维,其它物质配方组成及制备过程工艺参数一致。

[0089]

对比例2

[0090]

将聚苯乙烯板放置于模压发泡设备模腔内,升温至125℃,通过增压泵向模腔内泵入超临界二氧化碳气体,使模腔内压力为20mpa,保温保压1h,然后快速释放模腔内压力,泄压速率为10mpa/s,在平板硫化机热压定型后得到聚苯乙烯发泡材料。

[0091]

对比例3

[0092]

将聚丙烯板放置于模压发泡设备模腔内,升温至135℃,通过增压泵向模腔内泵入超临界二氧化碳气体,使模腔内压力为15mpa,保温保压1h,然后快速释放模腔内压力,泄压速率为12mpa/s,在平板硫化机热压定型后得到聚丙烯发泡材料。

[0093]

介电损耗角正切值是表征材料吸波性能的一个重要参数,当介电损耗角正切值小于0.1时对电磁波的吸收作用很微弱,当介电损耗角正切值大于0.5时对电磁波的吸收作用较好。

[0094]

对实施例及对比例所制得的发泡材料进行性能的测试,测试结果如下表1所示。

[0095]

表1实施例及对比例所制得的发泡材料性能测试数据

[0096] 密度(kg/m3)泡孔尺寸(μm)回弹率(%)介电损耗角正切值测试标准gb/t 6343-2009qb/t 5490-2020gb/t 6670-2008gb/t 5593-2015实施例18634620.75实施例27248630.74实施例39031610.67实施例46950680.61对比例18446620.05对比例27480240.04对比例37065280.03

[0097]

从表格中测试数据可以看出,本发明实施例所得发泡材料泡孔尺寸较小,在50μm以下,较小的泡孔尺寸赋予发泡材料良好的综合性能;本发明实施例的发泡材料回弹率在60%以上,回弹性能明显优于聚苯乙烯、聚丙烯等;本发明实施例的介电损耗角正切值大于0.5,具有较好的电磁波吸收作用。

[0098]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1