一种环保型催干剂及制备方法及应用与流程

1.本发明涉及催干剂技术领域,具体涉及一种环保型催干剂及制备方法及应用。

背景技术:

2.在空气条件下可催化干燥交联的树脂,尤其是常用的含有不饱和双键以及多重不饱和双键的干性植物油或由此类植物油制备的醇酸树脂或环氧酯树脂在艺术颜料和表面涂敷材料上得到了广泛的应用。

3.由于这类树脂中含有多重的不饱和双键,在催化剂的条件下,与空气中的氧气形成双键邻位碳的氧化,进一步形成自由基发生树脂间的交联,形成致密的交联聚合物,能够对基材进行更加有效的防护和更好的表面美观效果,这种具有催化树脂交联的催化剂通常成为催干剂。

4.在高端的美术颜料领域,催干剂起到非常重要的作用,不仅仅能够在一定时间内需要有效的催干涂于画布上的颜料,达到定型的效果,还要能够具有非常出色颜色的展现力和丰满度;在工业涂料领域,催干剂也起到非常重要的作用,能够有效的促进施工后树脂的快速干燥,还有效的催化树脂的氧化交联成型致密的保护膜,对基材形成更加有效的保护。

5.常用的催干剂主要是两类,一种是作为主催干剂来使用的如金属钴和锰的有机羧酸盐,这类的催干剂催干速度和催干交联效果较好;一种是作为辅助催干剂的金属铬、锆、锌、钙等有机金属盐,这类催干剂能够起到协同作用,帮助漆膜的更好固化。大多情况下只使用主催干剂也能达到所需要的效果,如常用的环烷酸钴、环烷酸锰、异辛酸钴,异辛酸锰,都具有比较出色的氧化催干效果。但是这类的催干剂由于含有钴和锰重金属,对环境和使用的人会造成一定程度的健康的危害,尤其是用于食品接触的木器表面涂层和美术颜料的使用中,都存在比较大的健康危害的隐患。法律法规也在持续加强对这类催干剂的生产和使用的控制。

6.随着环保法律进一步的加强,尤其危害程度比较大的含有金属钴的催干剂在很多领域在逐渐的被禁用,含有金属锰的催干剂也被限定一个非常低的使用浓度范围。

7.因此,能够具有钴和锰这样出色催干效果同时又环保的催干剂一直是从事实验科学技术人员追求的目标。

8.虽然钴和锰的有机金属盐具有比较好的催干效果,但是添加量比较大,通常会达到配方质量分数的0.8-2.5%,并且这两种催干剂的颜色比较深,用于白色和浅颜色的体系中,非常容易导致颜色的变化,尤其是变黄的倾向比较严重,造成比较严重的美观效果。另一方面钴和锰也比较容易造成长时间存储过程中的,湿态的状态下的表面结皮,影响使用,通常需要加入具有延缓表面结皮的有机肟化合物起到保护作用;在使用过程中,有机肟会挥发到空气中,释放出金属的催干活性;有机肟是危害性比较的化合物,会对人体和环境造成比较大的污染,这也是对钴和锰的催干剂在油画颜料和工业涂料体系逐渐被禁用的主要原因之一。

9.能够作为主催干剂的金属除了钴和锰,铁是比较环保的一种选择,但是由于铁金属的催干活性比较差,通常有机金属铁盐是无法达到钴和锰的催干效果的,只有在高温情况下具有出色催干效果,比如在一些需要高温烘烤的体系中可以使用,但是也会加量比较高,导致严重的变色。但是,在实际应用过程中,绝大多数的使用条件都是在环境温度下,这就造成虽然环保型出色的铁系催干剂无法被广泛的使用,并且颜色加深也是一个比较有挑战性难题需要解决。

10.有机金属络合物,尤其是含有多个氮原子的有机化合物与金属离子络合后,能够极大的促进金属的活性,这在金属锰的有机化合物作为配体能够有效提高催化产生自由基的活性的研究中得到了许多的体现,具有大量的文献报道。这是由于有机配体中的电子和结构效应,对金属的激发能量和催化活性产生的非常大的作用,使得形成的金属络合物能够在低温和低使用量的情况下激发生成自由基。

11.在作为主催干剂的金属中,铁是一种提高环保性的选择。但是有机金属铁盐的催干效率在室温条件下比较低,需要透过负电子的配体,尤其是含氮的配体与铁进行络合以提高催干活性。文献已经有大量的基于锰金属的配体提高催干产生自由活性的报道,但是基于铁金属的有机配体提高催化活性的报道较少。专利wo202204830报道了以3,7-二氮杂双环[3.3.1]壬烷化合物作为配体与金属铁的络合物的制备;专利cn103602268报道了一种以配体3,7-二氮杂双环[3.3.1]壬烷与金属铁的氯化物反应物作为催干剂在油墨中的使用。根据报道,通过使用这类配体可以极大的提高铁金属的络合物的催干效率。但是这类配体的制备条件要求较高,收率比较低,价格昂贵,不利于大规模的生产和使用。并且根据本发明人的实验对比中发现,这类配体的所制备的铁的催干剂在催干效率还是与钴和锰存在比较大的差距,尤其是在早期催干效果方面,即使大大提高添加量也不会再提高催干效率。专利cn109321027描述了一种水性的催干剂,使用edta制备出铁和锰的络合物作为主催干剂,搭配助催干剂铈和锆的的助催干剂,能够对水性醇酸树脂产生比较好的催干效果。但是这种edta络合的复合催干剂需要使用锰这种重金属,而且锰在早期的硬度建立是比较慢的。在本发明对比实验的测试种发现,单独使用铁作为主催干剂的金属,催干效率比较低。因此,能够在环保性、高活性和经济性都具有出色表现得催干剂是一直亟需和紧迫的。

技术实现要素:

[0012]

为了克服现有技术的上述缺陷,本发明的目的在于提供一种环保型催干剂及制备方法及应用。

[0013]

本发明人在对不同结构的含氮配体的筛选中发现,氮杂降冰片烯结构的配体具有出色活化效果,对钴、锰和铁都具有高效的活化效果,尤其是对铁的活化更加出色。但是单独使用铁所制备的络合物单独作为催干剂还是无法达到钴和锰的有机金属盐的催干效果。经过大量的实验筛选,发现当加入锂后,能够使得铁络合物催干效率大大提高,在以干性油为基础的美术颜料和醇酸树脂涂料体系能够达到初期与有机金属钴盐相同的催干效率,并且进一步发现以这种铁和锂的氮杂降冰片烯的络合物能够有效的防止所制备的湿态的美术颜料和醇酸树脂涂料表面出现结皮,可以长时间保持湿态的稳定性。

[0014]

为了实现本发明的目的,所采用的技术方案是:

[0015]

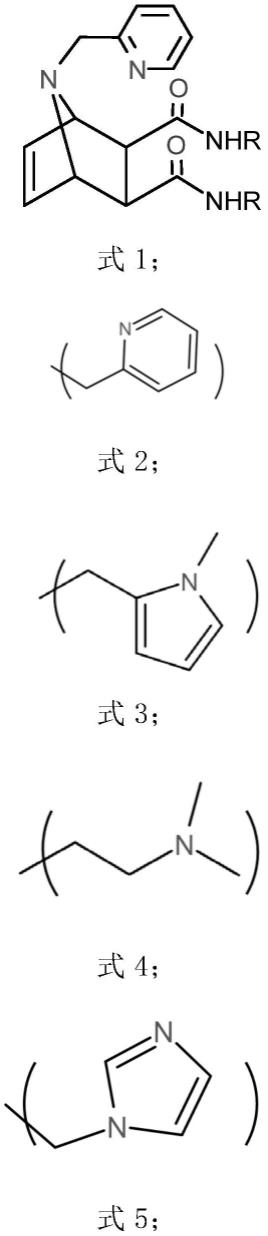

一种环保型催干剂,所述催干剂为如下结构式1所示的氮杂降冰片烯衍生物作为

有机配体,与铁和锂金属形成的络合物;

[0016]

所述氮杂降冰片烯衍生物与所述铁和锂金属无机盐的混合比例为1:(0.8-1.5);

[0017]

所述式1中的r基团为如式2-6当中所述的任意的一种或多种;

[0018]

[0019][0020]

在本发明的一个优选实施例中,所述环保型催干剂的添加量为环保型催干剂占配方的总量的0.2-1%。

[0021]

在本发明的一个优选实施例中,所述氮杂降冰片烯衍生物为采用n-取代的吡咯与顺丁烯酰胺化合物通过diels-alder反应制备的如结构式1所示的产物。

[0022]

一种环保型催干剂的制备方法,包括如下步骤:

[0023]

将所述氮杂降冰片烯衍生物与所述铁和锂金属无机盐混合于水溶性的醇类或者醇醚类溶剂中,在20-50℃条件下搅拌2小时,形成固体含量2-5%的溶液。

[0024]

一种环保型催干剂的应用,所述应用为用于艺术颜料或表面涂敷材料作为催干剂使用。

[0025]

本发明的有益效果在于:

[0026]

与现有的金属催干剂相比,本发明的催干剂收率更高、催干效果更好且成本更加经济。

具体实施方式

[0027]

本发明所公开的基于氮杂降冰片烯衍生物,具有非常有效的提高金属铁的催干活性,并且在本发明人长时间的研究工作中发现,当将锂和铁两种金属共同使用时,能够更加有效的提高催干效果,并且能够将催干剂的使用量进一步降低,并且不再对湿态配方的颜色体系产生任何影响。

[0028]

制备后的催干剂具有非常高的催化活性,在非常低添加量的条件下,具有对含有不饱和双键的植物油改性树脂出色的氧化催干效果,并且具有出色防止储存过程中出现结皮的效果,不需要在配方中再添加防止结皮的有害的有机肟化合物。形成的络合的颜色比较钱,并且由于活性高,添加量低,用于白色和浅色的配方,对颜色和存储的色差不产生任何影响。

[0029]

下面结合具体实施例对本发明进行进一步解释说明:

[0030]

具体实施例:

[0031]

实施例1:n-(吡啶-2-甲基)吡咯制备

[0032]

氮气保护下,反应瓶中加入67克吡咯溶解于500毫升乙腈的溶液,搅拌下加入380克碳酸钠,分三次加入164克2-氯甲基吡啶盐酸盐;然后升温到回流(80-90℃)反应6小时,冷去只室温,过滤,除去固体,旋转蒸发除去溶剂,然后减压除去残留溶剂,得到褐色粘稠液体。正己烷洗涤三次,减压除去溶剂,得到黄色粘稠液体n-(吡啶-2-甲基)吡咯143克,收率:90.5%。

[0033]

实施例2:顺丁烯二(吡啶-2-甲基)酰胺的制备

[0034]

氮气保护下,反应瓶中加入144克顺丁烯二酸二甲酯和216克2-氨甲基吡啶。搅拌

下,开始加热至110℃反应,保持在110-120℃,不断有甲醇蒸馏出,收集馏分。反应5小时后,无馏分整出,减压到50-60kpa继续蒸馏至不再有馏分;然后升温到150℃,减压到1kpa至不再有馏分蒸出,得到275克浅黄色粘稠液体,冷却到室温变为浅黄色固体,收率93%。

[0035]

实施例3:顺丁烯二((n-甲基吡咯)-2-甲基)酰胺的制备

[0036]

制备方式如实施例2,反应瓶中加入144克顺丁烯二酸二甲酯和260克2-氯甲基-(n-甲基吡咯)进行反应,得到264克浅黄色油状液体,冷却至-5℃,为灰白色固体,收率:88%。

[0037]

实施例4:顺丁烯二(n,n-二甲基丙基)酰胺的制备

[0038]

制备方式如实施例2,反应瓶中加入144克顺丁烯二酸二甲酯和210克n,n-二甲基-1,3-丙二胺进行反应,得到270克浅黄色油状液体,收率:96%。

[0039]

实施例5-7:氮杂降冰片烯衍生物的制备

[0040]

制备步骤:

[0041]

将实施例1制备的n-(吡啶-2-甲基)吡咯与实施例2-4制备的顺丁烯酸二酰胺按照摩尔比1:1的比例加入到水热反应釜中,真空减压除去空气,密闭,升温至150-160摄氏度反应,压力控制在0.5-1mpa,反应3小时,降至室温,压力降为1大气压,得到黄色至棕褐色的氮杂降冰片烯衍生物a,b,c。然后适用正己烷洗涤,产物减压除去残留溶剂,得到氮杂降冰片烯衍生物a,b,c。

[0042]

具体对应关系如下表1所示:

[0043]

表1

[0044][0045]

实施例8:氮杂降冰片烯衍生物络合物催干剂a-1的制备:

[0046]

反应瓶中加入4.5克实施例5制备的氮杂降冰片烯衍生物a,1.0克四水合氯化亚铁和0.3克一水合氯化锂,然后加入280克二丙二醇甲醚,室温下搅拌4小时,得到浅黄色催干剂a-1。

[0047]

实施例9:氮杂降冰片烯衍生物络合物催干剂b-1的制备:

[0048]

反应瓶中加入3.8克实施例6制备的氮杂降冰片烯衍生物a,0.83克四水合氯化亚铁和0.25克一水合氯化锂,然后加入160克二丙二醇甲醚,室温下搅拌4小时,得到亮黄色催干剂b-1。

[0049]

实施例10:氮杂降冰片烯衍生物络合物催干剂c-1的制备:

[0050]

反应瓶中加入5.0克实施例7制备的氮杂降冰片烯衍生物a,1.12克四水合氯化亚铁和0.35克一水合氯化锂,然后加入150克二丙二醇甲醚,室温下搅拌4小时,得到浅黄色催干剂c-1。

[0051]

比较例1:

[0052]

按照实施例8的制备方法,将其中的四水合氯化亚铁添加量改为2.0克,进行络合。

[0053]

比较例2:

[0054]

按照实施例8的制备方法,采用1.56克联吡啶和1.98克四水合氯化亚铁进行络合,替换掉实施例8中的1.0克四水合氯化亚铁和0.3克一水合氯化锂。

[0055]

比较例3:

[0056]

采用市售的铁系催干剂omg 1101进行对比测试。

[0057]

比较例4:

[0058]

10%含量的异辛酸钴在100号溶剂油的溶液作为对比测试。

[0059]

将所制备的好的氮杂降冰片烯衍生物的络合物催干剂a-1、b-1、c-1与比较例1-4当中的催化剂分别进行艺术油画颜料和水性醇酸体系的催干对比测试。

[0060]

基于干性油的艺术油画颜料催干效率测试配方如下表2所示:

[0061]

表2,测试配方

[0062]

物料用量(克)葵花籽油26钛白粉301200碳酸钙30硫酸钡10硬脂酸铝1催干剂0.5-2.0

[0063]

将配方中的物料进行混合后,加入小型三辊研磨机进行研磨3-5遍,至细度达到50um以下。

[0064]

然后在进行预先打底的亚麻布上用刮刀涂上厚度在2-3mm厚度上述制备的加入催干剂的油画颜料,室温放置,测试指干和实干速率。

[0065]

测试结果如下表3所示:

[0066]

表3

[0067][0068][0069]

通过测试结果可以看到,使用氮杂氮杂降冰片烯衍生物作为配体,与铁和锂的络合物能够有效的对干性油进行氧化催干,由于添加量低和颜色浅,不会产生长时间的黄变

问题。催干效率能够达到与高含量有机羧酸钴盐的催干效率。

[0070]

基于水性醇酸树脂体系的金属基材涂料测试配方如下表4、5所示:

[0071]

表4,钛白浆料制备

[0072]

物料用量(克)去离子水60dmea1d-6390分散剂12r996180df-1902消泡剂2

[0073]

将物料加入研磨罐中,加入玻璃珠150克,在1500rpm下研磨40分钟,刮板细度小于25um,过滤。

[0074]

表5,调漆配方

[0075][0076][0077]

按照上述配方以此加入各物料,然后再500rpm的转速下搅拌30分钟,得到粘度为80ku的水性醇酸涂料。

[0078]

测试方法,将制备好的水性醇酸涂料,适用湿膜制备器在金属钢板上刮膜100um的湿膜,然后室温放置,测试24小时、48小时、96小时和168小时的铅笔硬度(测试方法依据标准gb/t 6739-2006)。并对制备好的漆进行50度热储45天观察是否表面结皮。

[0079]

测试结果如下表6所示:

[0080]

表6

[0081][0082]

表6中的加量指的是添加量为环保型催干剂占配方的总量百分比。

[0083]

当使用比较4的异辛酸钴作为催干剂,后添加会出现颗粒导致漆膜表面粗糙,光泽比较低。使用乙二醇丁醚稀释50倍并提高搅拌速度能够降低颗粒的生产,但是制备的漆膜光泽较低,漆膜白度下降。使用本发明所制备的环保铁和锂的氮杂降冰片烯衍生物络合物的催干剂,能够有效的提高早期的催干效率,更快速的建立硬度,并能够有效的避免湿态条件下的储存的表面结皮。

[0084]

以上所述仅为本发明的一些较佳的实施例,并不用以限制本发明。凡在本发明所述的原则之内,所作的任何修改、等同替换、改进等,都应包含在本发明之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1