一种制姜油用姜杆综合处理装置及其处理方法与流程

1.本发明涉及姜叶精油提取技术领域,具体为一种制姜油用姜杆综合处理装置及其处理方法。

背景技术:

2.姜属于姜科姜属,为多年生草本植物,主产区为中国、印度、斯里兰卡、美国和欧洲,姜叶为姜科植物姜的叶,具有治打伤瘀血,温肺,心脏疾病,益肝,健脾,和胃,强筋,养颜护肤,通血,调经的功效。采用地下肉质茎粉碎,用水蒸气蒸馏的方法可得姜油,得油率为0.3%左右,产品为淡黄色液体,有姜的辛辣气味,但口感辣味不大;也可用冷榨法提油,得油率为0.33%左右,姜油为淡黄至黄色液体。鲜姜油的质量比干姜油好得多。有特殊的气味和辛辣的滋味。

3.姜杆作为姜的附属产品,在进行姜的种植和收取中,会有大量的姜杆产生,生姜杆可以用于沼气发酵,产生的沼气能给生活提供能量,沼渣为有机肥还田,也会选择直接丢弃。

4.而在进行姜油的加工中都是以姜为主,姜杆一般采用常用填埋方式,缺少有效的回收方式,而在选择姜杆二次加工时缺少有效的生产线,使姜杆从收集、处理、运输到最终加工中需要人力层层处理,易导致外部污染,安全性低,难以保证姜杆回收利用的一体化,降低了对姜杆的利用率,产生浪费。

技术实现要素:

5.本发明的目的在于提供一种制姜油用姜杆综合处理装置及其处理方法,以解决上述背景技术中提出的现有的姜油的加工中都是以姜为主,姜杆一般采用常用填埋方式,缺少有效的回收方式,而在选择姜杆二次加工时缺少有效的生产线,使姜杆从收集、处理、运输到最终加工中需要人力层层处理,易导致外部污染,安全性低,难以保证姜杆回收利用的一体化,降低了对姜杆的利用率,产生浪费的问题。

6.为实现上述目的,本发明提供如下技术方案:一种制姜油用姜杆综合处理装置,包括收集器、粉碎器、运输装置、高位罐、蒸馏釜和回收管,所述收集器的输出端设置所述粉碎器,所述粉碎器的输出端通过管件连接所述运输装置,所述运输装置的输出端设置所述高位罐,所述蒸馏釜的输入端连接所述高位罐,所述蒸馏釜的输出端连接所述回收管,所述收集器的内腔侧壁通过螺丝固定连接有驱动器,所述驱动器的输出端传动连接有驱动杆,所述驱动杆的输出端贯穿所述粉碎器,所述运输装置的前侧壁通过螺丝固定连接有运输控制器,所述运输装置的侧壁通过螺丝固定连接有电性串联所述运输控制器的运输泵,所述高位罐的前侧壁通过螺丝固定连接有高位罐控制器,所述高位罐的侧壁通过法兰连接有滤管,所述滤管的末端通过法兰连接所述蒸馏釡,所述蒸馏釜的侧壁镶嵌有压力表。

7.作为一种优选方案:所述粉碎器的内腔侧壁插接有粉碎杆,所述粉碎杆的一端连接所述驱动器,所述粉碎杆的另一端连接所述轴座。

8.作为一种优选方案:所述收集器的底部通过螺丝固定连接有收集仓。

9.作为一种优选方案:所述滤管的圆周外壁通过法兰连接有滤器和滤盘,所述滤器的内壁卡扣连接有框状过滤板。

10.作为一种优选方案:所述回收管的一侧壁螺纹连接有回收泵,所述回收管的另一侧壁螺纹连接有外接管,所述回收泵的侧壁与所述蒸馏釜螺纹连接。

11.一种制姜油用姜杆综合处理装置的处理方法,该种制姜油用姜杆综合处理装置的处理方法包括如下步骤:s1:姜杆收取:利用所述收集器将姜杆收集,并对姜杆进行分料和冲洗,对于存在破损和病变的姜叶进行回收销毁,将合适的姜杆运输至加工室,挑选无机械损伤的姜杆,切分成8cm~10cm左右的小段;s2:姜杆粗碎:将处理后的姜杆装入所述收集仓,并按照要求投放到所述粉碎器中,并借助连接所述驱动杆的所述驱动器来对粉碎杆带动,所述粉碎杆对姜杆进行切断粗碎;s3:姜杆粉碎:将粗碎后的姜杆继续粉碎,姜杆需要研磨成粉未状,粉末细度在100~140目以上,粉碎时间5min~15min;s4:姜杆输送:粉碎后的姜杆粉通过气流输送器传递给所述运输装置中待用,再配合被所述运输控制器控制的运输泵进行姜杆粉的传输,使姜杆粉进入所述高位罐;s5:姜杆加工:利用所述高位罐连接的滤管,对姜杆粉进行转移,经过所述滤器和所述滤盘,除去姜杆粉的杂质,并继续传递给所述蒸馏釜,利用所述蒸馏釜产生纯姜杆油,并利精密称重灌装机灌装纯姜杆油,并在人工装盒装箱前进行批量消毒和抽检,对不合格的纯姜叶精油进行回收;s6:杂质回收:把所述蒸馏釜中的杂质通过所述回收泵传递给所述回收管,并借助所述外接管传递出去,使姜杆渣、麸皮和添加剂充分混合,配合外部搅拌电机混合,电机的转速为2250r/min,混合的时间为10min~20min,混合时的温度为50℃~150℃,并把混合物进行制粒后形成饲料颗粒;s7:分级包装:利用紫外灯对内包装袋进行不少于20min~30min的照射灭菌;包装前把电子称至水平位置放好去皮,准确称重待包装产品,称重偏差控制在正偏差;计量抽检:按每批次中,分别随机抽取3~5个单独包装进行计量称重,以确保产品净含量准确性;对纯姜叶精油进行封装后再次抽检,不合格产品需返工,合格产品进行外部包装,并进行表面标识,检查表面标识:厂名、规格和年份,印字应清晰、牢固,无错印和漏印。

12.与现有技术相比,本发明的有益效果是:该种姜叶精油提取纯化生产线及其生产方法,通过配件的组合运用,利用多种生产设备,相互配合形成便于姜杆一体化处理的生产线,使姜杆从收集、处理、运输和姜油产生过程都处于设备内部,降低人力浪费和污染几率,安全度好,效率高,实现姜杆回收利用的同时,完成姜油的一体化提取,避免姜杆的浪费和丢弃污染,最大化的提升对姜杆的利用,利用率高,避免浪费。

附图说明

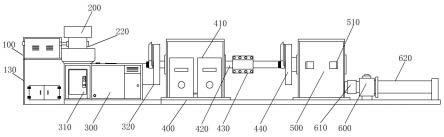

13.图1为本发明制姜油用姜杆综合处理装置生产线示意图;图2为本发明制姜油用姜杆综合处理装置中收集装置内部示意图;

图3为本发明制姜油用姜杆综合处理装置的处理方法流程示意图。

14.图中:100收集器、110驱动器、120驱动杆、130收集仓、200粉碎器、210粉碎杆、220轴座、300运输装置、310运输控制器、320运输泵、400高位罐、410高位罐控制器、420滤管、430滤器、440滤盘、500蒸馏釜、510压力表、600回收管、610回收泵、620外接管。

具体实施方式

15.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

16.本发明提供一种制姜油用姜杆综合处理装置及其处理方法,利用多种生产设备,相互配合形成便于姜杆一体化处理的生产线,使姜杆从收集、处理、运输和姜油产生过程都处于设备内部,降低人力浪费和污染几率,安全度好,效率高,实现姜杆回收利用的同时,完成姜油的一体化提取,避免姜杆的浪费和丢弃污染,最大化的提升对姜杆的利用,利用率高,避免浪费,请参阅图1、图2和图3,包括收集器100、粉碎器200、运输装置300、高位罐400、蒸馏釜500和回收管600。

17.请再次参阅图2,收集器100的内壁具有驱动器110,具体的,所述收集器100的内腔侧壁通过螺丝固定连接有驱动器110,所述驱动器110的输出端传动连接有驱动杆120,在一些实施例中,驱动器110和驱动杆120的型号可直接选择市面常用型号。

18.请再次参阅图2,粉碎器200的输入端连接收集器100,具体的,所述收集器100的输出端设置所述粉碎器200,所述驱动杆120的输出端贯穿所述粉碎器200,在一些实施例中,粉碎器200的型号可直接选择市面常用型号,粉碎器200中携带有粉碎结构。

19.请再次参阅图1,运输装置300的顶部连接粉碎器200,具体的,所述粉碎器200的输出端通过管件连接所述运输装置300,所述运输装置300的前侧壁通过螺丝固定连接有运输控制器310,所述运输装置300的侧壁通过螺丝固定连接有电性串联所述运输控制器310的运输泵320,输送装置300可选择输送带,在一些实施例中,为了保证输送的稳定,可选择市面常用型号。

20.请再次参阅图1,高位罐400的侧壁连接运输装置300,具体的,所述运输装置300的输出端设置所述高位罐400,所述高位罐400的前侧壁通过螺丝固定连接有高位罐控制器410,所述高位罐400的侧壁通过法兰连接有滤管420,高位罐控制器410为plc,plc的内部电性串联有可编辑型芯片。

21.请再次参阅图1,蒸馏釜500的侧壁连接回收管600,具体的,所述蒸馏釜500的输入端连接所述高位罐400,所述蒸馏釜500的输出端连接所述回收管600,所述滤管420的末端通过法兰连接所述蒸馏釡500,所述蒸馏釜500的侧壁镶嵌有压力表510,蒸馏釡500的设置便于进行蒸馏提取。

22.请再次参阅图2,为了增加对于粉碎器200的控制性,具体的,所述粉碎器200的内腔侧壁插接有粉碎杆210,所述粉碎杆210的一端连接所述驱动器110,所述粉碎杆210的另一端连接所述轴座220。

23.请再次参阅图1,为了便于配合收集器100进行姜杆收集,且便于进行杂质过滤,具

体的,所述收集器100的底部通过螺丝固定连接有收集仓130,所述滤管420的圆周外壁通过法兰连接有滤器430和滤盘440,所述滤器430的内壁卡扣连接有框状过滤板,为了保证过滤效果,可选择对滤器430和滤盘440进行增减。

24.请再次参阅图1,为了增加回收器600的回收能力,具体的,所述回收管600的一侧壁螺纹连接有回收泵610,所述回收管600的另一侧壁螺纹连接有外接管620,所述回收泵610的侧壁与所述蒸馏釜500螺纹连接。

25.本发明还提供一种制姜油用姜杆综合处理装置的处理方法:请参阅图1、图2和图3,该种制姜油用姜杆综合处理装置的处理方法包括如下步骤:s1:姜杆收取:利用所述收集器100将姜杆收集,并对姜杆进行分料和冲洗,对于存在破损和病变的姜叶进行回收销毁,将合适的姜杆运输至加工室,挑选无机械损伤的姜杆,切分成8cm~10cm左右的小段;s2:姜杆粗碎:将处理后的姜杆装入所述收集仓130,并按照要求投放到所述粉碎器200中,并借助连接所述驱动杆120的所述驱动器110来对粉碎杆210带动,所述粉碎杆210对姜杆进行切断粗碎;s3:姜杆粉碎:将粗碎后的姜杆继续粉碎,姜杆需要研磨成粉未状,粉末细度在100~140目以上,粉碎时间5min~15min;s4:姜杆输送:粉碎后的姜杆粉通过气流输送器传递给所述运输装置300中待用,再配合被所述运输控制器310控制的运输泵320进行姜杆粉的传输,使姜杆粉进入所述高位罐400;s5:姜杆加工:利用所述高位罐400连接的滤管420,对姜杆粉进行转移,经过所述滤器430和所述滤盘440,除去姜杆粉的杂质,并继续传递给所述蒸馏釜500,利用所述蒸馏釜500产生纯姜杆油,并利精密称重灌装机灌装纯姜杆油,并在人工装盒装箱前进行批量消毒和抽检,对不合格的纯姜叶精油进行回收;s6:杂质回收:把所述蒸馏釜500中的杂质通过所述回收泵610传递给所述回收管600,并借助所述外接管620传递出去,使姜杆渣、麸皮和添加剂充分混合,配合外部搅拌电机混合,电机的转速为2250r/min,混合的时间为10min~20min,混合时的温度为50℃~150℃,并把混合物进行制粒后形成饲料颗粒;s7:分级包装:利用紫外灯对内包装袋进行不少于20min~30min的照射灭菌;包装前把电子称至水平位置放好去皮,准确称重待包装产品,称重偏差控制在正偏差;计量抽检:按每批次中,分别随机抽取3~5个单独包装进行计量称重,以确保产品净含量准确性;对纯姜叶精油进行封装后再次抽检,不合格产品需返工,合格产品进行外部包装,并进行表面标识,检查表面标识:厂名、规格和年份,印字应清晰、牢固,无错印和漏印。

26.实施例1s1:姜杆收取:利用所述收集器100将姜杆收集,并对姜杆进行分料和冲洗,对于存在破损和病变的姜叶进行回收销毁,将合适的姜杆运输至加工室,挑选无机械损伤的姜杆,切分成8cm左右的小段;s2:姜杆粗碎:将处理后的姜杆装入所述收集仓130,并按照要求投放到所述粉碎器200中,并借助连接所述驱动杆120的所述驱动器110来对粉碎杆210带动,所述粉碎杆210

对姜杆进行切断粗碎;s3:姜杆粉碎:将粗碎后的姜杆继续粉碎,姜杆需要研磨成粉未状,粉末细度在100目以上,粉碎时间5min;s4:姜杆输送:粉碎后的姜杆粉通过气流输送器传递给所述运输装置300中待用,再配合被所述运输控制器310控制的运输泵320进行姜杆粉的传输,使姜杆粉进入所述高位罐400;s5:姜杆加工:利用所述高位罐400连接的滤管420,对姜杆粉进行转移,经过所述滤器430和所述滤盘440,除去姜杆粉的杂质,并继续传递给所述蒸馏釜500,利用所述蒸馏釜500产生纯姜杆油,并利精密称重灌装机灌装纯姜杆油,并在人工装盒装箱前进行批量消毒和抽检,对不合格的纯姜叶精油进行回收;s6:杂质回收:把所述蒸馏釜500中的杂质通过所述回收泵610传递给所述回收管600,并借助所述外接管620传递出去,使姜杆渣、麸皮和添加剂充分混合,配合外部搅拌电机混合,电机的转速为2250r/min,混合的时间为10min,混合时的温度为50℃,并把混合物进行制粒后形成饲料颗粒;s7:分级包装:利用紫外灯对内包装袋进行不少于20min的照射灭菌;包装前把电子称至水平位置放好去皮,准确称重待包装产品,称重偏差控制在正偏差;计量抽检:按每批次中,分别随机抽取3个单独包装进行计量称重,以确保产品净含量准确性;对纯姜叶精油进行封装后再次抽检,不合格产品需返工,合格产品进行外部包装,并进行表面标识,检查表面标识:厂名、规格和年份,印字应清晰、牢固,无错印和漏印。

27.实施例2s1:姜杆收取:利用所述收集器100将姜杆收集,并对姜杆进行分料和冲洗,对于存在破损和病变的姜叶进行回收销毁,将合适的姜杆运输至加工室,挑选无机械损伤的姜杆,切分成10cm左右的小段;s2:姜杆粗碎:将处理后的姜杆装入所述收集仓130,并按照要求投放到所述粉碎器200中,并借助连接所述驱动杆120的所述驱动器110来对粉碎杆210带动,所述粉碎杆210对姜杆进行切断粗碎;s3:姜杆粉碎:将粗碎后的姜杆继续粉碎,姜杆需要研磨成粉未状,粉末细度在140目以上,粉碎时间15min;s4:姜杆输送:粉碎后的姜杆粉通过气流输送器传递给所述运输装置300中待用,再配合被所述运输控制器310控制的运输泵320进行姜杆粉的传输,使姜杆粉进入所述高位罐400;s5:姜杆加工:利用所述高位罐400连接的滤管420,对姜杆粉进行转移,经过所述滤器430和所述滤盘440,除去姜杆粉的杂质,并继续传递给所述蒸馏釜500,利用所述蒸馏釜500产生纯姜杆油,并利精密称重灌装机灌装纯姜杆油,并在人工装盒装箱前进行批量消毒和抽检,对不合格的纯姜叶精油进行回收;s6:杂质回收:把所述蒸馏釜500中的杂质通过所述回收泵610传递给所述回收管600,并借助所述外接管620传递出去,使姜杆渣、麸皮和添加剂充分混合,配合外部搅拌电机混合,电机的转速为2250r/min,混合的时间为20min,混合时的温度为150℃,并把混合物进行制粒后形成饲料颗粒;

s7:分级包装:利用紫外灯对内包装袋进行不少于30min的照射灭菌;包装前把电子称至水平位置放好去皮,准确称重待包装产品,称重偏差控制在正偏差;计量抽检:按每批次中,分别随机抽取5个单独包装进行计量称重,以确保产品净含量准确性;对纯姜叶精油进行封装后再次抽检,不合格产品需返工,合格产品进行外部包装,并进行表面标识,检查表面标识:厂名、规格和年份,印字应清晰、牢固,无错印和漏印。

28.实施例3s1:姜杆收取:利用所述收集器100将姜杆收集,并对姜杆进行分料和冲洗,对于存在破损和病变的姜叶进行回收销毁,将合适的姜杆运输至加工室,挑选无机械损伤的姜杆,切分成9cm左右的小段;s2:姜杆粗碎:将处理后的姜杆装入所述收集仓130,并按照要求投放到所述粉碎器200中,并借助连接所述驱动杆120的所述驱动器110来对粉碎杆210带动,所述粉碎杆210对姜杆进行切断粗碎;s3:姜杆粉碎:将粗碎后的姜杆继续粉碎,姜杆需要研磨成粉未状,粉末细度在120目以上,粉碎时间10min;s4:姜杆输送:粉碎后的姜杆粉通过气流输送器传递给所述运输装置300中待用,再配合被所述运输控制器310控制的运输泵320进行姜杆粉的传输,使姜杆粉进入所述高位罐400;s5:姜杆加工:利用所述高位罐400连接的滤管420,对姜杆粉进行转移,经过所述滤器430和所述滤盘440,除去姜杆粉的杂质,并继续传递给所述蒸馏釜500,利用所述蒸馏釜500产生纯姜杆油,并利精密称重灌装机灌装纯姜杆油,并在人工装盒装箱前进行批量消毒和抽检,对不合格的纯姜叶精油进行回收;s6:杂质回收:把所述蒸馏釜500中的杂质通过所述回收泵610传递给所述回收管600,并借助所述外接管620传递出去,使姜杆渣、麸皮和添加剂充分混合,配合外部搅拌电机混合,电机的转速为2250r/min,混合的时间为15min,混合时的温度为80℃,并把混合物进行制粒后形成饲料颗粒;s7:分级包装:利用紫外灯对内包装袋进行不少于25min的照射灭菌;包装前把电子称至水平位置放好去皮,准确称重待包装产品,称重偏差控制在正偏差;计量抽检:按每批次中,分别随机抽取4个单独包装进行计量称重,以确保产品净含量准确性;对纯姜叶精油进行封装后再次抽检,不合格产品需返工,合格产品进行外部包装,并进行表面标识,检查表面标识:厂名、规格和年份,印字应清晰、牢固,无错印和漏印。

29.虽然在上文中已经参考实施例对本发明进行了描述,然而在不脱离本发明的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,本发明所披露的实施例中的各项特征均可通过任意方式相互结合起来使用,在本说明书中未对这些组合的情况进行穷举性的描述仅仅是出于省略篇幅和节约资源的考虑。因此,本发明并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1