一种基于就地热再生的高性能温拌特种沥青及其混合料的制作方法

1.本发明属于道路工程材料技术领域,尤其涉及一种基于就地热再生的高性能温拌特种沥青及其混合料。

背景技术:

2.据2020年交通运输行业发展统计公报显示,我国公路养护里程占公路总里程比例不断上升,至2020年底,全国公路养护里程514.4万公里,占公路总里程比重达99%。我国公路由快速建设时期进入大规模维修养护时期,每年有6%需要翻修,仅干道就产生1.6亿吨铣刨料。目前厂拌热再生技术铣刨料掺量多为30%,废旧料利用率低。而沥青路面就地热再生技术能够实现原路面材料100%的再生利用,对路面功能性病害具有较好的处治效果,在我国公路养护中得到了较多的推广和应用。

3.国内外相关资料显示,相对于厂拌热再生技术,就地热再生设备庞大,施工工艺条件复杂。然而,由于就地热再生具有对旧料的回收利用率高和对交通影响小等优势,逐渐得到了众多国家的重视。与传统的铣刨重铺相比,就地热再生可节省约50%的初期建设费用和40%的寿命周期内全部费用,再生混合料在级配、混合料离析、沥青pg等级和空隙率等方面可达到常规热拌混合料的要求。

4.然而,尽管近年来就地热再生技术在我国得到了重视与推广应用,但是由于设备及工艺限制,就地热再生相比于新拌沥青混合料甚至是厂拌热再生技术,技术研究和实际应用还存在较大的差距,尤其是将就地热再生技术应用于表面层等改性沥青路面时,由于现场温度不足难以保证路面有效压实,从而影响再生混合料的路用性能和耐久性能。

5.将就地热再生技术应用于改性沥青路面时,存在诸多问题和不足,具体包括:常规再生剂不适用于老化sbs改性沥青的再生;高rap掺量限制了再生混合料的路用性能和耐久性能;再生混合料在现场温度下的压实性能不足。这些问题极大地影响了就地热再生技术对改性沥青路面的处治效果。

技术实现要素:

6.为解决上述现有技术中存在的问题,本发明提供了一种基于就地热再生的高性能温拌特种沥青及其混合料。本发明从温度、材料、结构相结合的角度出发,研制一款适用于改性沥青铣刨料的高渗透性温再生剂,开发一种以高标号沥青、sbs、sbr或eva、温再生剂等复合而成的高性能温拌特种沥青,实现了130℃~140℃条件下进行改性沥青路面就地热再生,有效保证了沥青路面的压实效果,对减少甚至避免沥青路面在行车载荷作用下的早期破坏,提高路面的养护质量,延长路面使用寿命具有重要作用,具有良好的社会意义和工程价值。

7.为实现上述目的,本发明采用如下技术方案:

8.本发明的目的之一是公开了一种基于就地热再生的高性能温拌特种沥青,按重量份计,其主要成分包括:基质沥青100份、热塑性弹性体苯乙烯-丁二烯-苯乙烯嵌段共聚物

(sbs)2~4份、聚苯乙烯丁二烯共聚物(sbr)1~3份、乙烯-醋酸乙烯共聚物(eva)1~2份、偶联剂0.2~0.8份、抗剥落剂0.3~0.6份、稳定剂0.16~0.36份、高渗透性沥青温再生剂4~10份。

9.本发明采用高标号基质沥青、sbs、sbr或eva、温再生剂等制备适用于改性沥青就地热再生工艺的高性能温拌特种沥青及其混合料。该特种沥青不但具有普通改性沥青良好的高、低温性能和抗疲劳性能,而且在130℃~140℃时,施工和异性良好,高温促使改性沥青中的轻质组分快速地渗透进铣刨料表面的废旧沥青中,起到软、硬物质互融,高、低温性能互补的效果。

10.优选的,所述基质沥青为130#或110#道路石油沥青。

11.优选的,所述sbs包括线型结构的sbs和星型结构的sbs,所述线型结构的sbs分子量为8~15万,所述星型结构的sbs分子量为20~30万。

12.优选的,所述sbr改性剂包括乳聚丁苯橡胶esbr和溶聚丁苯橡胶ssbr。

13.优选的,所述eva改性剂采用高压本体聚合方法制备而成,乙酸乙烯含量介于5%~10%。

14.优选的,所述偶联剂为硅烷偶联剂,所述的硅烷偶联剂为硅氯仿和带有反应性基团的不饱和烯烃在铂氯酸催化下加成,后经醇解而得。

15.优选的,所述抗剥落剂为非胺类抗剥落剂,所述的非胺类抗剥落剂由酒石酸钠、乙二胺四乙酸二钠、丙三醇制备而成。

16.优选的,所述稳定剂由硫磺粉、石灰棉、轻质碳酸钙按一定比例混合而成。

17.优选的,所述高渗透性沥青温再生剂包括基础油分、抽出油、降黏剂、增塑剂、抗老化剂和高模量剂。

18.优选的,所述高渗透性沥青温再生剂中基础油分为经过过滤、沉降、闪蒸、减压蒸馏、加氢精制的废旧矿物油。

19.优选的,所述高渗透性沥青温再生剂中抽出油为原油经过减压蒸馏、溶剂脱沥青、溶剂脱蜡、溶剂精制等过程制备的减四线抽出油。

20.优选的,所述高渗透性沥青温再生剂中增塑剂为环氧脂肪酸甲酯。

21.优选的,所述高渗透性沥青温再生剂中降黏剂由椰油基葡糖苷与单硬脂酸甘油酯组成,椰油基葡糖苷与单硬脂酸甘油酯的重量比为2:1。

22.优选的,所述高渗透性沥青温再生剂中抗老化剂为酚-醛类抗氧剂。

23.优选的,所述高渗透性沥青温再生剂中高模量剂为tr增强剂。

24.优选的,所述高渗透性沥青温再生剂由以下方法制备:

25.1)将所述废旧矿物油先后进行过滤、沉降、闪蒸、减压蒸馏、加氢精制获得基础油分;

26.2)将所述的椰油基葡糖苷与单硬脂酸甘油酯按2:1的比例加入烧杯中,烧杯固定于带有水浴加热的支架上,在微沸状态下进行搅拌,调整搅拌机转速为800r/min,搅拌10min,留样备用。

27.3)取步骤1)基础油分加热至130℃,加入所述减四线抽出油和高模量剂,剪切机转速设为2000r/min,剪切20min;

28.4)缓慢降温至80℃,由剪切转为搅拌,搅拌机转速设为800r/min,随后加入降黏

剂,搅拌10min以上。

29.5)加入增塑剂,80℃恒温搅拌10min以上。

30.6)加抗老化剂,80℃恒温搅拌10min以上,最终制得高渗透性沥青温再生剂。

31.优选的,所述基于就地热再生的高性能温拌特种沥青由以下方法制备:

32.(1)将基质沥青加热至150℃,添加sbs改性剂和sbr改性剂,充分搅拌20min;

33.(2)调节温度至175℃,缓慢加入eva、偶联剂、抗剥落剂,将样品置于剪切机下,调节剪切机转速4500r/min,保温剪切1h,至沥青表面无明显颗粒;

34.(3)加入一定比例的稳定剂,将样品移至搅拌机下,175℃搅拌发育0.5h,随后加入高渗透性温再生剂,继续搅拌0.5h,即制得适用于就地热再生的高性能温拌特种沥青。

35.本发明的一种基于就地热再生的高性能温拌特种沥青高温黏度小,在130℃~140℃时,沥青混合料施工和易性良好,特种沥青中的轻质组分在废旧沥青中快速渗透,起到软、硬沥青互融,高、低温性能互补的效果。高性能温拌特种沥青中加入的硅烷偶联剂,不但可以与有机分子发生反应、产生较强的分子间作用,也可与集料等无机材料表面的化学基团反应,形成化学键合,从而将两种性质截然不同的材料牢固的黏结在一起,改善沥青与集料的黏附性与力学性能。该高性能温拌特种沥青技术性能完美契合于改性沥青就地热再生工艺,良好的施工和易性有效保证了沥青路面的压实效果,对减少甚至避免沥青路面在行车载荷作用下的早期破坏,提高路面的养护质量,延长路面使用寿命具有重要作用,具有良好的社会意义和工程价值。

36.本发明的目的之二是公开了一种基于就地热再生的高性能温拌特种沥青混合料,按重量份计,其主要成分包括:铣刨料70~90份、新集料10~20份、木质素纤维0.3份、上述的温拌特种沥青5.5~6.3份、gx附着剂0.3~0.5份。

37.优选的,所述gx附着剂由岩沥青、纳米蒙脱土复合而成。

38.优选的,所述基于就地热再生的高性能温拌特种沥青混合料由以下方法制备:

39.(1)新集料加热温度190℃~195℃,铣刨料加热温度130℃~140℃,温拌特种沥青加热至150℃~160℃;

40.(2)调整拌锅温度至140℃,将加热的新集料、铣刨料放入拌和锅中,加入gx附着剂和木质素纤维,干拌一个周期(90s),然后加入温拌特种沥青,拌和一个周期(90s),最后加入矿粉拌和一个周期(90s),即可得到高性能温拌特种沥青混合料,继而进行后续的成型试验,成型温度一般为130℃~140℃。

41.有益效果

42.本发明公开了一种基于就地热再生的高性能温拌特种沥青及其混合料,与现有技术相比,本发明的有益效果在于:

43.1、本发明公开的一种基于就地热再生的高性能温拌特种沥青,加入了硅烷偶联剂,该硅烷偶联剂可以与沥青等有机物分子发生反应产生较强的分子间作用,也可与石料等无机表面的化学基团反应,形成化学键合,从而将两种性质截然不同的材料牢固的结合在一起,提升沥青与集料的黏结强度与力学性能。

44.2、本发明公开的一种基于就地热再生的高性能温拌特种沥青,加入了抗剥落剂,该非胺类抗剥落剂的分子结构中含有多个活性基团,与沥青混溶后,其特殊的化学结构使其与集料表面发生吸附反应,改善沥青的极性,提升沥青与集料之间的物理和化学吸附力,

提升沥青与集料的黏附性。

45.3、本发明公开的一种基于就地热再生的高性能温拌特种沥青,加入了gx附着剂,其高温状态下浸润于集料表面,增加沥青膜厚度,当压实度略有不足时,仍然可以依靠胶结料的性能使沥青混合料具有优异的路用性能,同时也可以减小级配对沥青混合料性能的影响。

46.4、本发明公开的一种基于就地热再生的高性能温拌特种沥青,与现有产品相比,高温黏度低,中温抗疲劳性能好,契合于改性沥青就地热再生工艺。该高性能温拌特种沥青135℃黏度低于常规改性沥青,与废旧料拌合后的和易性好,解决了常规改性沥青黏度高,易离析,路面压实度不足的问题。

47.5、本发明公开的一种基于就地热再生的高性能温拌特种沥青,与现有产品相比,经济效益显著。高性能温拌特种沥青原料易得,成本低,以工艺优势提升产品性能。该高性能温拌特种沥青成本低于普通改性沥青,成本优势明显。高性能温拌特种沥青应用于改性沥青就地热再生,施工温度可控制在130℃~140℃,相比普通改性沥青,降温幅度明显,减少能源的消耗。

48.6、本发明公开的一种基于就地热再生的高性能温拌特种沥青,与现有产品相比,社会、环境效益明显。该高性能温拌特种沥青拌合温度低,与普通改性沥青采用高温拌合相比,产生的硫化物、氮化物、烟尘等排放物大幅降低,可有效地保护大气环境及人身健康。

具体实施方式

49.以下,将详细地描述本发明。在进行描述之前,应当理解的是,在本说明书和所附的权利要求书中使用的术语不应解释为限制于一般含义和字典含义,而应当在允许发明人适当定义术语以进行最佳解释的原则的基础上,根据与本发明的技术方面相应的含义和概念进行解释。因此,这里提出的描述仅仅是出于举例说明目的的优选实例,并非意图限制本发明的范围,从而应当理解的是,在不偏离本发明的精神和范围的情况下,可以由其获得其他等价方式或改进方式。

50.以下实施例仅是作为本发明的实施方案的例子列举,并不对本发明构成任何限制,本领域技术人员可以理解在不偏离本发明的实质和构思的范围内的修改均落入本发明的保护范围。除非特别说明,以下实施例中使用的试剂和仪器均为市售可得产品。

51.实施例1

52.一种基于就地热再生的高性能温拌特种沥青,由以下方法制备:

53.1)将130#基质沥青加热至150℃,添加2%的sbs改性剂和2%的sbr改性剂,充分搅拌20min;

54.2)调节温度至175℃,缓慢加入1%eva、0.3%硅烷偶联剂、0.3%抗剥落剂,将样品置于剪切机下,调节剪切机转速4500r/min,保温剪切1h,至沥青表面无明显颗粒。

55.3)加入0.20%的稳定剂,将样品移至搅拌机下,175℃搅拌发育0.5h,随后加入4%高渗透性温再生剂,继续搅拌0.5h,即制得适用于就地热再生的高性能温拌特种沥青。

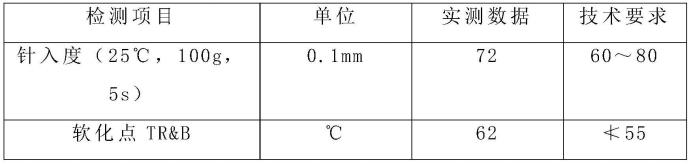

56.表1高性能温拌特种沥青技术指标(i-c)

[0057][0058][0059]

一种基于就地热再生的高性能温拌特种沥青混合料,按重量份计,其主要成分包括:铣刨料70份、新集料10份、木质素纤维0.3份、上述的温拌特种沥青5.5份、gx附着剂0.3份。

[0060]

所述基于就地热再生的高性能温拌特种沥青混合料由以下方法制备:

[0061]

1)将新集料加热至190℃,铣刨料加热至135℃,温拌特种沥青加热至160℃;

[0062]

2)调整拌锅温度至140℃,将加热的新集料、铣刨料放入拌和锅中,加入gx附着剂和木质素纤维,干拌一个周期(90s),然后加入温拌特种沥青,拌和一个周期(90s),最后加入矿粉拌和一个周期(90s),即制得高性能温拌特种沥青混合料。

[0063]

表2再生沥青混合料技术指标(sma-13)

[0064][0065]

实施例2

[0066]

一种基于就地热再生的高性能温拌特种沥青,由以下方法制备:

[0067]

1)将130#基质沥青加热至150℃,添加4%的sbs改性剂和1%的sbr改性剂,充分搅拌20min;

[0068]

2)调节温度至175℃,缓慢加入1%eva、0.3%硅烷偶联剂、0.3%抗剥落剂,将样品置于剪切机下,调节剪切机转速4500r/min,保温剪切1h,至沥青表面无明显颗粒。

[0069]

3)加入0.24%的稳定剂,将样品移至搅拌机下,175℃搅拌发育0.5h,随后加入6%高渗透性温再生剂,继续搅拌0.5h,即制得适用于就地热再生的高性能温拌特种沥青。

[0070]

表3高性能温拌特种沥青技术指标(i-c)

[0071][0072]

一种基于就地热再生的高性能温拌特种沥青混合料,按重量份计,其主要成分包括:铣刨料90份、新集料20份、木质素纤维0.3份、沥青(新旧沥青总量)6.3份、gx附着剂0.5份。

[0073]

所述基于就地热再生的高性能温拌特种沥青混合料由以下方法制备:

[0074]

1)将新料加热至190℃,铣刨料加热至135℃,温拌特种沥青加热至160℃;

[0075]

2)调整拌锅温度至140℃,将加热的新集料、铣刨料放入拌和锅中,加入gx附着剂和木质素纤维,干拌一个周期(90s),然后加入温拌特种沥青,拌和一个周期(90s),最后加入矿粉拌和一个周期(90s),即制得高性能温拌特种沥青混合料。

[0076]

表4再生沥青混合料技术指标(sma-13)

[0077][0078][0079]

实施例3

[0080]

一种基于就地热再生的高性能温拌特种沥青,由以下方法制备:

[0081]

1)将110#基质沥青加热至150℃,添加3%的sbs改性剂和1%的sbr改性剂,充分搅拌20min;

[0082]

2)调节温度至175℃,缓慢加入1%eva、0.6%硅烷偶联剂、0.6%抗剥落剂,将样品置于剪切机下,调节剪切机转速4500r/min,保温剪切1h,至沥青表面无明显颗粒。

[0083]

3)加入0.20%的稳定剂,将样品移至搅拌机下,175℃搅拌发育0.5h,随后加入8%高渗透性温再生剂,继续搅拌0.5h,即制得适用于就地热再生的高性能温拌特种沥青。

[0084]

表5高性能温拌特种沥青技术指标(i-c)

[0085][0086]

一种基于就地热再生的高性能温拌特种沥青混合料,按重量份计,其主要成分包括:铣刨料80份、新集料15份、木质素纤维0.3份、沥青(新旧沥青总量)6.0份、gx附着剂0.4份。

[0087]

所述基于就地热再生的高性能温拌特种沥青混合料由以下方法制备:

[0088]

1)将新集料加热至190℃,铣刨料加热至135℃,温拌特种沥青加热至160℃;

[0089]

2)调整拌锅温度至140℃,将加热的新集料、铣刨料放入拌和锅中,加入gx附着剂和木质素纤维,干拌一个周期(90s),然后加入温拌特种沥青,拌和一个周期(90s),最后加入矿粉拌和一个周期(90s),即制得高性能温拌特种沥青混合料。

[0090]

表6再生沥青混合料技术指标(sma-13)

[0091][0092]

实施例4

[0093]

一种基于就地热再生的高性能温拌特种沥青,由以下方法制备:

[0094]

1)将110#基质沥青加热至150℃,添加2%的sbs改性剂和3%的sbr改性剂,充分搅拌20min;

[0095]

2)调节温度至175℃,缓慢加入1%eva、0.6%硅烷偶联剂、0.6%抗剥落剂,将样品置于剪切机下,调节剪切机转速4500r/min,保温剪切1h,至沥青表面无明显颗粒。

[0096]

3)加入0.24%的稳定剂,将样品移至搅拌机下,175℃搅拌发育0.5h,随后加入10%高渗透性温再生剂,继续搅拌0.5h,即制得适用于就地热再生的高性能温拌特种沥青。

[0097]

表7高性能温拌特种沥青技术指标(i-c)

[0098][0099]

一种基于就地热再生的高性能温拌特种沥青混合料,按重量份计,其主要成分包括:铣刨料75份、新集料18份、木质素纤维0.3份、沥青(新旧沥青总量)5.8份、gx附着剂0.45份。

[0100]

所述基于就地热再生的高性能温拌特种沥青混合料由以下方法制备:

[0101]

1)将新集料加热至190℃,铣刨料加热至135℃,温拌特种沥青加热至160℃;

[0102]

2)调整拌锅温度至140℃,将加热的新集料、铣刨料放入拌和锅中,加入gx附着剂和木质素纤维,干拌一个周期(90s),然后加入温拌特种沥青,拌和一个周期(90s),最后加入矿粉拌和一个周期(90s),即制得高性能温拌特种沥青混合料。

[0103]

表8再生沥青混合料技术指标(sma-13)

[0104][0105]

上述实施例1和实施例2基质沥青选用的是130#道路石油沥青,实施例3和实施例4基质沥青选用的是110#道路石油沥青。

[0106]

由沥青及其混合料的检测结果可知,高性能温拌特种沥青各项技术指标均满足聚合物改性沥青i-c的要求,135℃黏度均在1.2pa

·

s左右,黏度低于常规改性沥青,对于再生沥青混合料的路用性能来说,均可满足规范要求,且均具有较好的水稳定性和低温抗裂性能。

[0107]

以上实施例仅用以说明本发明的技术方案,而非对其进行限制;尽管参照前述实施例对本发明进行了详细的说明,对于本领域的普通技术人员来说,依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或替换,并不使相应技术方案的本质脱离本发明所要求保护的技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1