一种废弃油脂制备废桶清洗剂的方法

1.本发明涉及环保技术领域,特别涉及一种废弃油脂制备废桶清洗剂的方法。

背景技术:

2.随着社会经济和工业化的发展,资源短缺与环境污染问题逐渐浮上水面。废包装桶(hw49)属于沾染类危险废物,其桶内壁附着的危险废物种类较多,成分比较复杂,一旦处理不当,会造成严重的环境污染,进而影响整个生态的可持续发展。

3.针对上述问题,中国专利(专利公开号:cn108504474a)公开了一种沾染危险废物的ibc包装桶清洗剂,清洗剂主要由如下成分组成:醋酸乙酯、碳酸酯、二甲基甲酰胺、二氯甲烷、二甲苯。该方案清洗剂针对沾染危险废物的ibc包装桶清洗效果较好,但清洗剂中的二甲苯、二氯甲烷和醋酸乙酯等溶剂具有一定的毒性、腐蚀性、易燃性或/和不可降解性,且这些溶剂成本较高,回收利用率低,因此不具有工业化生产和应用前景。

4.另一中国专利(专利公开号:cn113814246a)公开了一种零排放废桶清洗方法,该方案采用碳氢化合物复配清洗液,并将清洗后产生的残渣送入水泥回转窑进行焚烧处置。该方法虽对有机油性污渍具有良好的清除效果,但目前碳氢清洗剂由于其技术壁垒较高,很难在短时间实现工业化应用,其次焚烧处置方法往往对设备要求较高,成本投入较大,并且产生的有害气体极有可能造成环境的二次污染。

5.又一中国专利(专利公开号:cn113563991a)公开了一种废包装桶清洗剂及清洗工艺,清洗剂包括的组分及各组分的重量百分含量为:航空煤油87-89%,异己二醇4-6%,乙二醇丁醚6-8%,油料香精0.05-0.2%。此方法虽具有普适性,但众所周知,航空煤油属于a类易燃液体,闪点为38℃,长时间连续清洗会导致清洗液温度过高而发生火灾爆炸事故。

6.综上所述,目前废弃包装桶的清洗剂存在清洗范围狭窄,回收利用率较低和无害化水平较差等问题,直接导致了废弃包装桶处理行业环境污染严重、成本负担较大。

技术实现要素:

7.本发明意在提供一种废弃油脂制备废桶清洗剂的方法,解决了现有的清洗剂清洗范围狭窄,回收利用率较低和无害化水平较差的问题。

8.为了达到上述目的,本发明的技术方案如下:一种废弃油脂制备废桶清洗剂的方法,包括如下步骤:

9.s1、将20-120份的废弃油脂置于搅拌罐中,加入0.05-0.5份盐和50-100份的去离子水,70-90℃下搅拌30-60min,静置过滤固悬物;

10.s2、将10-40份的甲醇、0.3-1.5份的碱性催化剂缓慢加入到搅拌罐中,保温反应90-120min,待ph达到9-10后,真空减压脱醇脱水,沉降分离,利用适量吸附剂脱色;

11.s3、加入1-5份乙二醇甲醚和3-20份改性多糖,在65-80℃的温度下采用搅拌器缓慢搅拌,混合均匀,经适量的水稀释后与香料混合即得废桶清洗剂。

12.进一步的,所述废弃油脂为煎炸废油、抽油烟机收集的废油或餐饮行业排放的泔

水油和潲水油中的一种或多种。

13.进一步的,所述盐为氯化钠、亚硝酸钠和氯化铵中的一种或多种。

14.进一步的,步骤s1处理后的废弃油脂的酸价不小于0.5,则将处理过的废弃油脂和0.1-1份的硫酸、100-180份的甲醇加入反应釜中,在惰性气体保护下,加热至105-150℃中搅拌60-100min,然后降温至75℃。

15.进一步的,所述惰性气体为氮气或氩气。

16.进一步的,所述碱性催化剂为氢氧化钠、氢氧化钾或甲醇钠中的一种或多种。

17.进一步的,步骤s2中沉降分离的产物主要是粗甘油,粗甘油用以替代硫酸溶剂。

18.进一步的,所述吸附剂为活性白土、活性炭和硅藻土中的一种或多种。

19.进一步的,所述改性多糖为羧甲基甲壳素、羧甲基淀粉、羧甲基纤维素和羧甲基菊粉中的一种或多种。

20.进一步的,所述香料为柠檬醛、薄荷醇、香叶醇和玫瑰精油中的一种或多种。

21.与现有技术相比,本方案的有益效果:

22.本发明的清洗剂主要以废弃油脂为原料,成本低廉,具有变废为宝的再生利用性,符合国家低碳经济、循环经济和可持续发展的战略;本方法所制备的清洗产品低温流动性好,稳定性好,对废矿物油、树脂、染料等难清洗污渍具有良好的清除效果,且对铁质废桶的具有一定的防锈作用;搭配“以废治废”清洗工艺能够很好的解决现有清洗技术中存在较高污渍残留率和返工率的问题,且清洗后的废液可回收重复利用,实现废物处置和资源利用最大化,有很好的社会效益和经济效益。

附图说明

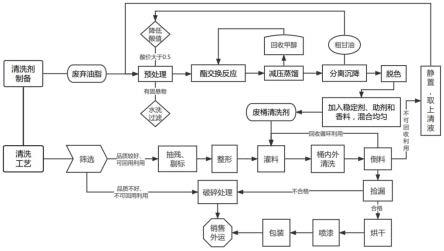

23.图1是本发明一种废弃油脂制备废桶清洗剂的方法的工艺流程图。

具体实施方式

24.下面通过具体实施方式对本发明作进一步详细的说明:

25.实施例1

26.如附图1所示:一种废弃油脂制备废桶清洗剂的方法,包括如下步骤:

27.s1、将20份的煎炸废油置于搅拌罐中,加入0.05份的氯化钠和50份的去离子水,在70℃下搅拌30min,静置过滤固悬物。

28.s2、步骤s1中处理后的煎炸废油的酸价小于0.5,将10份的甲醇、0.3份的固体氢氧化钠缓慢加入到搅拌罐中,在75℃下保温反应90min,待ph达到9后,真空减压脱醇脱水,沉降分离,利用适量的活性白土脱色。

29.s3、最后加入1份乙二醇甲醚和3份羧甲基甲壳素,在65℃的温度下采用搅拌器缓慢搅拌,混合均匀,经适量的水稀释后与香料混合即得废桶清洗剂。

30.上述方法制备的废桶清洗剂在实际中的使用方法:

31.先筛选出品质较好、可回收利用的包装桶,淘汰的包装桶进行破碎处理;然后将包装桶中的残留液抽(倒)干净,剔除桶外表面商标,矫正凹凸部位;再向桶内灌入一定量的磨粒和废桶清洗剂,使包装桶自转以彻底清洗桶内壁;其次将包装桶内磨粒和清洗剂倒出,热风干燥后封口,人工检漏;最后鉴于本发明清洗原理是与有机污垢相溶使污垢剥离物体表

面,所以清洗结束排出的废液可进行循环利用,当相同的清洗时间和废桶清洗剂用量不能将废包装桶清洗干净时,将废液装桶静置一段时间,待杂质沉降完全,抽取上清液(有机层)与废弃油脂混合制备清洗剂。

32.实施例2

33.本实施例与实施例1的区别仅在于:一种废弃油脂制备废桶清洗剂的方法,包括如下步骤:

34.s1、将50份的煎炸废油置于搅拌罐中,加入0.5份的亚硝酸钠和80份的去离子水,在75℃下搅拌45min,静置过滤固悬物。

35.s2、步骤s1中处理后的煎炸废油的酸价小于0.5,将20份的甲醇、0.5份的固体氢氧化钾缓慢加入到搅拌罐中,在75℃下保温反应100min,待ph达到9后,真空减压脱醇脱水,沉降分离,利用适量的活性炭脱色。

36.s3、最后加入2份乙二醇甲醚和3份羧甲基淀粉,在75℃的温度下采用搅拌器缓慢搅拌,混合均匀,经适量的水稀释后与香料混合即得废桶清洗剂。

37.实施例3

38.本实施例与实施例1的区别仅在于:一种废弃油脂制备废桶清洗剂的方法,包括如下步骤:

39.s1、将80份的煎炸废油置于搅拌罐中,加入1份的氯化铵和100份的去离子水,在80℃下搅拌60min,静置过滤固悬物。

40.s2、步骤s1中处理后的煎炸废油的酸价小于0.5,将40份的甲醇、1.4份的固体甲醇钠缓慢加入到搅拌罐中,在75℃下保温反应120min,待ph达到10后,真空减压脱醇脱水,沉降分离,利用适量的硅藻土脱色。

41.s3、最后加入3份乙二醇甲醚和5份羧甲基纤维素,在80℃的温度下采用搅拌器缓慢搅拌,混合均匀,经适量的水稀释后与香料混合即得废桶清洗剂。

42.实施例4

43.本实施例与实施例1的区别仅在于:一种废弃油脂制备废桶清洗剂的方法,包括如下步骤:

44.s1、将100份的抽油烟机收集的废油置于搅拌罐中,加入0.3份的氯化钠和80份的去离子水,在75℃下搅拌30min,静置过滤固悬物。

45.s2、步骤s1中处理后的煎炸废油的酸价小于0.5,将20份的甲醇、0.5份的固体氢氧化钾缓慢加入到搅拌罐中,在75℃下保温反应100min,待ph达到9.5后,真空减压脱醇脱水,沉降分离,利用适量的活性白土脱色。

46.s3、最后加入3份乙二醇甲醚和4份羧甲基纤维素,在70℃的温度下采用搅拌器缓慢搅拌,混合均匀,经适量的水稀释后与香料混合即得废桶清洗剂。

47.实施例5

48.本实施例与实施例1的区别仅在于:一种废弃油脂制备废桶清洗剂的方法,包括如下步骤:

49.s1、将120份的抽油烟机收集的废油置于搅拌罐中,加入1份的亚硝酸钠和100份的去离子水,在90℃下搅拌60min,静置过滤固悬物。

50.s2、步骤s1中处理后的煎炸废油的酸价小于0.5,将40份的甲醇、1份的固体甲醇钠

缓慢加入到搅拌罐中,在75℃下保温反应100min,待ph达到9.5后,真空减压脱醇脱水,沉降分离,利用适量的活性炭脱色。

51.s3、最后加入5份乙二醇甲醚和5份羧甲基菊粉,在75℃的温度下采用搅拌器缓慢搅拌,混合均匀,经适量的水稀释后与香料混合即得废桶清洗剂。

52.实施例6

53.本实施例与实施例1的区别仅在于:一种废弃油脂制备废桶清洗剂的方法,包括如下步骤:

54.s1、将80份的泔水油置于搅拌罐中,加入0.05份的氯化钠和50份的去离子水,在70℃下搅拌30min,静置过滤固悬物。

55.s2、步骤s1中处理后的煎炸废油的酸价不小于0.5,将处理过的废弃油脂和0.1份的硫酸、100份的甲醇加入反应釜中,在氮气保护下,加热至105℃中搅拌60min,然后降温至75℃。将20份的甲醇、0.5份的固体甲醇钠缓慢加入到反应釜中,保温反应100min,待ph达到9后,真空减压脱醇脱水,沉降分离,利用适量的活性炭脱色。

56.s3、最后加入1份乙二醇甲醚和3份羧甲基纤维素,在75℃的温度下采用搅拌器缓慢搅拌,混合均匀,经适量的水稀释后与香料混合即得废桶清洗剂。

57.实施例7

58.本实施例与实施例1的区别仅在于:一种废弃油脂制备废桶清洗剂的方法,包括如下步骤:

59.s1、将100份的泔水油置于搅拌罐中,加入0.5份的氯化钠和80份的去离子水,在75℃下搅拌60min,静置过滤固悬物。

60.s2、步骤s1中处理后的煎炸废油的酸价不小于0.5,将处理过的废弃油脂和0.5份的硫酸、150份的甲醇加入反应釜中,在氩气保护下,加热至115℃中搅拌80min,然后降温至75℃。将20份的甲醇、0.5份的固体甲醇钠缓慢加入到反应釜中,保温反应90min,待ph达到9.5后,真空减压脱醇脱水,沉降分离,利用适量的活性白土脱色。

61.s3、最后加入3份乙二醇甲醚和4份羧甲基菊粉,在80℃的温度下采用搅拌器缓慢搅拌,混合均匀,经适量的水稀释后与香料混合即得废桶清洗剂。

62.实施例8

63.本实施例与实施例1的区别仅在于:一种废弃油脂制备废桶清洗剂的方法,包括如下步骤:

64.s1、将120份的泔水油置于搅拌罐中,加入1份的氯化铵和100份的去离子水,在75℃下搅拌60min,静置过滤固悬物。

65.s2、步骤s1中处理后的煎炸废油的酸价不小于0.5,将处理过的废弃油脂和1份的硫酸、180份的甲醇加入反应釜中,在氮气保护下,加热至115℃中搅拌100min,然后降温至75℃。将40份的甲醇、1.5份的固体甲醇钠缓慢加入到反应釜中,保温反应120min,待ph达到9.5后,真空减压脱醇脱水,沉降分离,利用适量的硅藻土脱色。

66.s3、最后加入5份乙二醇甲醚和20份羧甲基菊粉,在80℃的温度下采用搅拌器缓慢搅拌,混合均匀,经适量的水稀释后与香料混合即得废桶清洗剂。

67.实施例9

68.本实施例与实施例1的区别仅在于:一种废弃油脂制备废桶清洗剂的方法,包括如

下步骤:

69.s1、将80份的潲水油置于搅拌罐中,加入0.05份的氯化钠和50份的去离子水,在70℃下搅拌30min,静置过滤固悬物。

70.s2、步骤s1中处理后的煎炸废油的酸价不小于0.5,将处理过的废弃油脂和0.1份的硫酸、100份的甲醇加入反应釜中,在氩气保护下,加热至105℃中搅拌60min,然后降温至75℃。将20份的甲醇、0.5份的固体甲醇钠缓慢加入到反应釜中,保温反应90min,待ph达到9后,真空减压脱醇脱水,沉降分离,利用适量的活性炭脱色。

71.s3、最后加入1份乙二醇甲醚和3份羧甲基纤维素,在75℃的温度下采用搅拌器缓慢搅拌,混合均匀,经适量的水稀释后与香料混合即得废桶清洗剂。

72.实施例10

73.本实施例与实施例1的区别仅在于:一种废弃油脂制备废桶清洗剂的方法,包括如下步骤:

74.s1、将100份的泔水油置于搅拌罐中,加入0.5份的氯化钠和80份的去离子水,在75℃下搅拌45min,静置过滤固悬物。

75.s2、步骤s1中处理后的煎炸废油的酸价不小于0.5,将处理过的废弃油脂和0.5份的硫酸、150份的甲醇加入反应釜中,在氮气保护下,加热至115℃中搅拌80min,然后降温至75℃。将20份的甲醇、0.5份的固体甲醇钠缓慢加入到反应釜中,保温反应90min,待ph达到9.5后,真空减压脱醇脱水,沉降分离,利用适量的活性白土脱色。

76.s3、最后加入3份乙二醇甲醚和10份羧甲基菊粉,在80℃的温度下采用搅拌器缓慢搅拌,混合均匀,经适量的水稀释后与香料混合即得废桶清洗剂。

77.实施例11

78.本实施例与实施例1的区别仅在于:一种废弃油脂制备废桶清洗剂的方法,包括如下步骤:

79.s1、将120份的泔水油置于搅拌罐中,加入1份的氯化铵和100份的去离子水,在75℃下搅拌60min,静置过滤固悬物。

80.s2、步骤s1中处理后的煎炸废油的酸价不小于0.5,将处理过的废弃油脂和1份的硫酸、180份的甲醇加入反应釜中,在氮气保护下,加热至115℃中搅拌100min,然后降温至75℃。将40份的甲醇、1.5份的固体甲醇钠缓慢加入到反应釜中,保温反应120min,待ph达到9.5后,真空减压脱醇脱水,沉降分离,利用适量的硅藻土脱色。

81.s3、最后加入5份乙二醇甲醚和20份羧甲基菊粉,在80℃的温度下采用搅拌器缓慢搅拌,混合均匀,经适量的水稀释后与香料混合即得废桶清洗剂。

82.实施例12

83.本实施例与实施例1的区别仅在于:一种废弃油脂制备废桶清洗剂的方法,包括如下步骤:

84.s1、将120份的泔水油和120份回收的粗甘油置于搅拌罐中,加入1份的氯化钠和100份的去离子水,在75℃下搅拌60min,静置过滤固悬物。

85.s2、步骤s1中处理后的煎炸废油的酸价不小于0.5,将处理过的废弃油脂和180份的甲醇加入反应釜中,在氮气保护下,加热至150℃中搅拌100min,然后降温至75℃。将40份的甲醇、1份的固体甲醇钠缓慢加入到反应釜中,在75℃下保温反应120min,待ph达到9.5

后,真空减压脱醇脱水,沉降分离,利用适量的活性白土脱色。

86.s3、最后加入5份乙二醇甲醚和20份羧甲基菊粉,在80℃的温度下采用搅拌器缓慢搅拌,混合均匀,经适量的水稀释后与香料混合即得废桶清洗剂。

87.将实施例1至12制备的废桶清洗剂和现有清洗技术中所使用的二甲苯、航空煤油和工业净洗剂清洗废矿物油桶、废树脂桶和废染料桶各100个,常温常压下平均清洗时间为1min,计算废桶的平均污渍残留率、废液回收率和再生桶腐锈率,值得注意的是:当废桶内沾染物残留率不小于5%时,废包装桶需返工重新清洗,从而得到如下表1的清洗结果。

88.表1:清洗结果

[0089][0090][0091]

由表1的废桶清洗结果可知:(1)利用现有清洗技术中所使用的二甲苯、航空煤油和工业净洗剂清洗废桶后,产生的平均污渍残留率、返工率和再生桶腐锈率是本技术制备的废桶清洗剂的5-10倍,且废液回收率远远不及本技术制备的废桶清洗剂;(2)实施例1至12的废桶清洗剂对废矿物油、废树脂、废染料等难清洗污渍的净洗力基本在95%以上,且清洗成本较低;(3)废桶清洗剂在保证对废包装桶具有良好清洗效果的基础上,可循环进行清洗工作10次以上;(4)清洗剂经一定量的水稀释后与香料混合,改善了翻新桶内异味的同时降低了香料的挥发性,不影响桶的二次销售。因此,本方案制备的废桶清洗剂可完全替代现

有技术的清洗剂,做到了资源的回收重复利用,降低危险废弃物对环境的影响。

[0092]

以上的仅是本发明的实施例,方案中公知的具体结构和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1