一种L波段吸波耐油橡胶片及其制备方法与流程

一种l波段吸波耐油橡胶片及其制备方法

技术领域

1.本发明属于功能高分子复合材料技术领域,具体涉及一种l波段(1~2ghz)吸波、耐油橡胶片及其制备方法。

背景技术:

2.橡胶吸波材料是指能够将电磁波通过电损耗或磁损耗转化为热能或其他形式的能量,达到吸收大部分甚至全部电磁波的功能材料。吸波材料可以作为有效的雷达隐身介质和高灵敏度的抗电磁波干扰,在军用隐身、微波器件吸波、电子通讯抗电磁干扰等方面有着广泛的应用。

3.吸波材料的反射损耗与材料的电磁参数和吸波剂厚度直接相关。目前,橡胶吸波材料能够在特定波段具有较好吸波特性。但是,在低频波段(l波段1~2ghz),传统的铁基橡胶吸波片很难实现有效吸波,必须制备较大厚度才能实现l波段的有效吸波。

技术实现要素:

4.为了解决现有技术中存在的问题,本发明提供了一种l波段吸波耐油橡胶片及其制备方法。本发明以氢化丁腈橡胶(hnbr)为基体,以片状羰基铁、镀镍碳纤维、镀镍碳纳米管为复合吸波填料,同时优选加工助剂、交联体系和老化抗氧体系,从而得到了低频吸波、耐油橡胶产品。

5.所述的l波段吸波耐油橡胶片的组成按质量份计包括:氢化丁腈橡胶100质量份;羰基铁400-650质量份,优选450-600质量份;镀镍碳纤维30-120质量份,优选50-100质量份;镀镍碳纳米管30-80质量份,优选40-60质量份;交联剂1-5质量份,优选2-4质量份;抗氧剂1.5-7质量份,优选2-5质量份。

6.所述的l波段吸波耐油橡胶片还包括润滑剂1-5质量份,优选1-4质量份。

7.所述氢化丁腈橡胶为氢化丁二烯-丙烯腈共聚物。

8.所述氢化丁腈橡胶中丙烯腈含量为17-44%,氢化度为85.0-99.5%,门尼粘度为50-90。

9.所述交联剂为过氧化二异丙苯、过氧化二苯甲酰、2,5-二甲基-2,5-双(叔丁基过氧基)己烷中的一种或几种。

10.所述的羰基铁为片层状的羰基铁,d50粒径为2-8μm。

11.所述的镀镍碳纤维为表面化学镀镍改性的碳纤维,镀镍量为60-80%,d50粒径为60-100μm。

12.所述的镀镍碳纳米管为表面化学镀镍改性的碳纳米管,镀镍量为60-80%,d50粒径为60-100μm。

13.所述抗氧剂由质量比为1-5:1,优选1.5-3:1的主抗氧剂和辅抗氧剂组成。

14.所述主抗氧剂为胺类抗氧剂;所述辅抗氧剂为酚类抗氧剂。

15.所述胺类抗氧剂为4.4

’‑

双(α.α-二甲基苄基)二苯胺、n-异丙基-n

’‑

苯基对苯二

胺、2,2,4-三甲基-1,2-二氢喹啉聚合物中的一种或几种。

16.所述酚类抗氧剂为四元酚抗氧剂。

17.所述润滑剂为硬脂酸、硬脂酸锌、聚乙烯蜡、莱茵蜡654、莱茵散16、莱茵散25、莱茵散54中的一种或几种。

18.所述的l波段吸波耐油橡胶片的制备方法为:按上述配比称量各原料,然后经开炼机混炼、压延工艺出片、平板硫化机硫化后得到l波段吸波耐油橡胶片。

19.所述开炼机混炼温度为50-60℃,时间为25-35min;混炼后室温停放8h以上,再经开炼机反炼5-8次。

20.所述压延工艺出片温度为60-70℃。

21.所述平板硫化机硫化温度为150-180℃,时间为10-30min,压力为7-15mpa。

22.本发明采用的氢化丁腈橡胶分子链中丙烯腈链段可提供优异的耐油、耐化学介质和优异的物理机械性能;氢化后的丁二烯链段可提供良好的耐热、耐老化和低温性能;残留少量的含双键的丁二烯单元可以提供交联所需的不饱和键。片层状的羰基铁吸波剂具有高介电常数、高磁损耗的特点,相比于传统的磁性填料球型羰基铁,可在低频有效吸波电磁波。镀镍碳纤维具有低的体积电阻率,有利于电磁波反射,而不利于电磁波吸收,其电磁损耗机制来源于极化引起的介电损耗和导电损耗。通过将介电材料镀镍碳纤维与磁性材料片状羰基铁复配使用,可以产生协同作用,在低频有效吸波。镀镍碳纳米管具有低的体积电阻率,与镀镍碳纤维作用类似,通过介电损耗消耗电磁波,与磁性材料片状羰基铁产生协同作用。通过主抗氧剂和辅抗氧剂的配合使用,可以提高复合材料的耐老化性能。

23.与现有技术相比,本发明的有益效果:

24.(1)本发明引入氢化丁腈橡胶(hnbr)作为橡胶基体,替代传统的非极性乙丙橡胶、硅橡胶基材,具有耐油、耐化学介质、优异的粘结性能和优异的物理机械性能,解决乙丙基材、硅橡胶基材的吸波片材力学强度低、断裂伸长率低、片材不耐弯折、片材粘接能力差的问题;同时,极性的氢化丁腈橡胶比非极性的乙丙橡胶、硅橡胶具有更好的低频吸波性能。

25.(2)本发明使用磁性材料片状羰基铁与介电材料镀镍碳纤维、镀镍碳纳米管复配,通过铁基吸波填料和碳基吸波填料协同作用,解决橡胶吸波片在l波段低频吸波性能差的问题,所制得橡胶吸波片(厚度1.5mm),在l波段(1~2ghz)最大吸波率可达-20db。

26.(3)通过混炼-压延-模压的制备工艺,解决了氢化丁腈橡胶在加工过程中发粘、外观鼓包、有气泡的问题。通过引入压延工艺,相比于开炼机直接出片,模压后橡胶吸波片的外观光滑、尺寸稳定性更好。

具体实施方式

27.下面结合具体实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

28.实施例和对比例中所用原料均为常规市购原料。

29.实施例和对比例中各原料的用量按质量份数计。

30.性能测试的参考标准:

31.橡胶试验:gb/t 6038-2006橡胶试验胶料配料、混炼和硫化设备及操作程序。

32.力学性能:gb/t 528-2009硫化橡胶或热塑性橡胶拉伸应力应变性能的测定。

33.耐油性能:gb/t 1690-2010硫化橡胶或热塑性橡胶耐液体试验方法。

34.吸波性能:gjb 2038a-2011雷达吸收材料反射率测试方法。

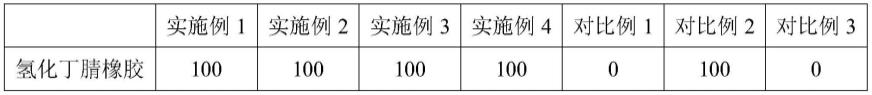

35.表1实施例1~4和对比例的配方(按质量份数计)

[0036][0037][0038]

实施例1

[0039]

配方见表1。

[0040]

所用氢化丁腈橡胶(hnbr)的丙烯腈含量为17%,氢化率95%,门尼粘度62;羰基铁是片层状羰基铁,d50粒径为2μm;镀镍碳纤维的d50粒径60μm,表面化学镀镍的含量为60%;镀镍碳纳米管的d50粒径80μm,表面化学镀镍的含量为80%;交联剂为过氧化二苯甲酰(bpo),润滑剂为硬脂酸锌,主抗氧剂为4.4

’‑

双(α.α-二甲基苄基)二苯胺,辅助抗氧剂为四元酚抗氧剂1010。制备工艺条件如下:按照表1中实施例1的各组份质量配比精确称量,在开炼机机械混合25min,辊筒温度50℃,得到均匀分散的混合物。将预混的胶料混合物室温停放10h,经开炼机反炼5次,通过压延设备进行预成型,压延温度60℃,得到压延胶片。将压延后的胶片转移到平板硫化机,进行模压硫化,模压温度为170℃,时间15min,压力10mpa,得到l波段吸波耐油橡胶片。

[0041]

实施例2

[0042]

配方见表1。

[0043]

所用氢化丁腈橡胶(hnbr)的丙烯腈含量为25%,氢化率95%,门尼粘度80;羰基铁是片层状羰基铁,d50粒径为6μm;镀镍碳纤维的d50粒径80μm,表面化学镀镍的含量为60%;镀镍碳纳米管的d50粒径100μm,表面化学镀镍的含量为60%;交联剂为过氧化二异丙苯(dcp),润滑剂为硬脂酸,主抗氧剂为4.4

’‑

双(α.α-二甲基苄基)二苯胺,辅助抗氧剂为四元酚抗氧剂1010。制备工艺条件如下:按照表1中实施例2的各组份质量配比精确称量,在开炼机机械混合35min,辊筒温度50℃,得到均匀分散的混合物。将预混的胶料混合物室温停放10h,经开炼机反炼5次,通过压延设备进行预成型,压延温度60℃,得到压延胶片。将压延后的胶片转移到平板硫化机,进行模压硫化,模压温度为160℃,时间25min,压力15mpa,得到l波段吸波耐油橡胶片。

[0044]

实施例3

[0045]

配方见表1。

[0046]

所用氢化丁腈橡胶(hnbr)的丙烯腈含量为36%,氢化率96%,门尼粘度85;羰基铁是片层状羰基铁,d50粒径为8μm;镀镍碳纤维的d50粒径100μm,表面化学镀镍的含量为80%;镀镍碳纳米管的d50粒径60μm,表面化学镀镍的含量为80%;交联剂为2,5-二甲基-2,5-双(叔丁基过氧基)己烷(双,25),润滑剂为莱茵蜡654,主抗氧剂为2,2,4-三甲基-1,2-二氢喹啉聚合物,辅助抗氧剂为四元酚抗氧剂1010。制备工艺条件如下:按照表1中实施例3的各组份质量配比精确称量,在开炼机机械混合25min,辊筒温度50℃,得到均匀分散的混合物。将预混的胶料混合物室温停放10h,经开炼机反炼5次,通过压延设备进行预成型,压延温度70℃,得到压延胶片。将压延后的胶片转移到平板硫化机,进行模压硫化,模压温度为170℃,时间25min,压力10mpa,得到l波段吸波耐油橡胶片。

[0047]

实施例4

[0048]

配方见表1。

[0049]

所用氢化丁腈橡胶(hnbr)的丙烯腈含量为44%,氢化率96%,门尼粘度85;羰基铁是片层状羰基铁,d50粒径为6μm;镀镍碳纤维的d50粒径80μm,表面化学镀镍的含量为80%;镀镍碳纳米管的d50粒径80μm,表面化学镀镍的含量为80%;交联剂为过氧化二异丙苯(dcp),润滑剂为聚乙烯蜡,主抗氧剂为n-异丙基-n

’‑

苯基对苯二胺,辅助抗氧剂为四元酚抗氧剂1010。制备工艺条件如下:按照表1中实施例4的各组份质量配比精确称量,在开炼机机械混合35min,辊筒温度60℃,得到均匀分散的混合物。将预混的胶料混合物室温停放10h,经开炼机反炼5次,通过压延设备进行预成型,压延温度70℃,得到压延胶片。将压延后的胶片转移到平板硫化机,进行模压硫化,模压温度为160℃,时间30min,压力13mpa,得到l波段吸波耐油橡胶片。

[0050]

对比例1

[0051]

配方见表1。

[0052]

与实施例2相比,对比例没有氢化丁腈橡胶,没有添加碳系吸波填料。

[0053]

所用乙丙橡胶,enb含量5.7%,乙烯含量65%,门尼粘度23;羰基铁是片层状羰基铁,d50粒径为6μm;交联剂为过氧化二异丙苯(dcp),润滑剂为硬脂酸,主抗氧剂为4.4

’‑

双(α.α-二甲基苄基)二苯胺,辅助抗氧剂为四元酚抗氧剂1010。制备工艺条件如下:按照表1中对比例1的各组份质量配比精确称量,在开炼机机械混合35min,辊筒温度60℃,得到均匀分散的混合物。将预混的胶料混合物室温停放10h,经开炼机反炼5次,通过压延设备进行预成型,压延温度60℃,得到压延胶片。将压延后的胶片转移到平板硫化机,进行模压硫化,模压温度为160℃,时间10min,压力10mpa,得到吸波橡胶片材。

[0054]

对比例2

[0055]

配方见表1。

[0056]

与实施例2相比,对比例2没有添加碳系吸波填料。

[0057]

所用氢化丁腈橡胶(hnbr)的丙烯腈含量为25%,氢化率95%,门尼粘度80;羰基铁是片层状羰基铁,d50粒径为6μm;交联剂为过氧化二异丙苯(dcp),润滑剂为硬脂酸,主抗氧剂为4.4

’‑

双(α.α-二甲基苄基)二苯胺,辅助抗氧剂为四元酚抗氧剂1010。制备工艺条件如下:按照表1中对比例2的各组份质量配比精确称量,在开炼机机械混合35min,辊筒温度60

℃,得到均匀分散的混合物。将预混的胶料混合物室温停放10h,经开炼机反炼5次,通过压延设备进行预成型,压延温度60℃,得到压延胶片。将压延后的胶片转移到平板硫化机,进行模压硫化,模压温度为160℃,时间10min,压力10mpa,得到吸波橡胶片材。

[0058]

对比例3

[0059]

配方见表1。

[0060]

与实施例2相比,对比例3没有氢化丁腈橡胶。

[0061]

所用乙丙橡胶,enb含量5.7%,乙烯含量65%,门尼粘度23;羰基铁是片层状羰基铁,d50粒径为6μm;镀镍碳纤维的d50粒径80μm,表面化学镀镍的含量为60%;镀镍碳纳米管的d50粒径100μm,表面化学镀镍的含量为60%;交联剂为过氧化二异丙苯(dcp),润滑剂为硬脂酸,主抗氧剂为4.4

’‑

双(α.α-二甲基苄基)二苯胺,辅助抗氧剂为四元酚抗氧剂1010。制备工艺条件如下:按照表1中对比例3的各组份质量配比精确称量,在开炼机机械混合35min,辊筒温度60℃,得到均匀分散的混合物。将预混的胶料混合物室温停放10h,经开炼机反炼5次,通过压延设备进行预成型,压延温度60℃,得到压延胶片。将压延后的胶片转移到平板硫化机,进行模压硫化,模压温度为160℃,时间10min,压力10mpa,得到吸波橡胶片材。

[0062]

对实施例1~4和对比例1~3制得的吸波橡胶片进行力学性能、吸波性能和耐油性能测试,测试结果列在表2中。

[0063]

表2实施例1~4和对比例的片材性能测试结果

[0064][0065]

从表2中可以看出,对比例2的拉伸强度为9.2mpa,断裂伸长率为730%,明显优于乙丙基材的对比例1和对比例3。实施例1~4的片材拉伸强度均大于7mpa,断裂伸长率大于490%,说明氢化丁腈橡胶片材的拉伸强度和断裂伸长率明显优于乙丙橡胶基材。

[0066]

与实施例2相比,对比例1未添加氢化丁腈橡胶和碳系吸波填料,对比例2未添加碳

系吸波填料,对比例3未添加氢化丁腈橡胶。从吸波性能测试结果来看,对比例1的吸波中心频率在5.5ghz,最大吸波率为-11db,处于c波段(4~8ghz)的吸波频段;对比例2在对比例1的基础上,引入氢化丁腈橡胶作为基体,吸波中心频率在3.1ghz,最大吸波率为-11db,处于s波段(2~4ghz)的吸波频段,与对比例1相比,引入氢化丁腈橡胶后,吸波中心频率往低频移动了约2ghz,但还未达到l波段(1~2ghz)的吸波频段;对比例3在对比例1的基础上,引入碳系吸波填料,吸波中心频率在4.1ghz,最大吸波率为-12db,处于c波段(4~8ghz)的吸波频段,与对比例1相比,引入碳系吸波填料后,吸波中心频率往低频移动了约1ghz,也未达到l波段(1~2ghz)的吸波频段;然而,随着氢化丁腈橡胶和镀镍碳纤维、镀镍碳纳米管的同时引入,吸波橡胶片材的中心频率往l波段移动,实施例1~4的片材的吸波中心频率处在l波段(1~2ghz),且最大吸波率小于-10db,表现出较好的协同吸波作用。

[0067]

与实施例2相比,对比例1和对比例3未使用氢化丁腈橡胶作为基体,其耐油测试的体积变化率和质量变化率都很大。对比例1在1#标准油的质量变化率达到19.8%,体积变化率达到86.3%,在3#标准油的耐油测试中,质量变化率达到41.6%,体积变化率达到146.0%,体现了明显的溶胀现象,对比例3与对比例1的耐油测试结果近似。引入氢化丁腈橡胶基体后,对比例2和实施例1~4在1#标准油的质量变化率和体积变化率均小于2.5%,在3#标准油的质量变化率和体积变化率均小于15%,体现优异的耐油特性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1