一种用于汽车仪表面板的抗菌搪塑表皮及其制备方法和应用与流程

1.本发明属于汽车材料技术领域,具体涉及一种用于汽车仪表面板的抗菌搪塑表皮及其制备方法和应用。

背景技术:

2.近些年来,越来越多的汽车仪表板表皮是由粉末搪塑技术制备,搪塑表皮具有尺寸稳定、不易开裂、厚度均匀、耐磨性优异和手感好等诸多优点。聚氯乙烯(pvc)作为世界上产量最大的通用塑料,具有价格低廉、化学性质稳定、阻燃性好、力学性能优良、电绝缘性良好等优点,是汽车仪表板表皮最常用的原料之一。

3.抗菌材料是指自身具有杀灭或抑制微生物功能的一类新型功能材料。在自然界中有许多物质本身就具有良好的杀菌或抑制微生物的功能,如部分带有特定基团的有机化合物、一些无机金属材料及其化合物、部分矿物质和天然物质。但目前抗菌材料更多的是指通过添加一定的抗菌物质,从而使材料具有抑制或杀灭表面细菌能力的一类新型功能材料,如抗菌塑料、抗菌纤维和织物、抗菌陶瓷、抗菌金属材料等。抗菌剂一般分为无机抗菌剂和有机抗菌剂两大类。无机抗菌剂利用银、铜、锌等金属的抗菌能力,通过物理吸附离子交换等方法,将银、铜、锌等金属(或其离子)固定在氟石、硅胶等多孔材料的表面制成抗菌剂,然后将其加入到相应的制品中即获得具有抗菌能力的材料,有机抗菌剂的主要品种有咪唑类、噻唑类、卤素类、季铵盐类、双呱类、酚类等。其中季铵盐类抗菌剂因具有低毒性、价格低廉、广谱抗菌等优良特性倍受青睐,是目前应用最为广泛的有机抗菌剂。

4.cn111499992a公开了一种抗菌聚氯乙烯搪塑粉组合物及其制备方法和应用。该抗菌聚氯乙烯搪塑粉组合物包括聚氯乙烯基粉、增塑剂、稳定剂、颜料、抗结剂和抗菌剂。还提供了上述抗菌聚氯乙烯搪塑粉组合物的制备方法。抗菌剂为腈类抗菌剂、酯类抗菌剂、醇类抗菌剂、咪唑类抗菌剂、噻唑类抗菌剂、异噻唑啉酮衍生物、酚类抗菌剂中的一种或多种组合。该发明得到的抗菌聚氯乙烯搪塑粉组合物具有较好的抗菌性的同时仍能保持优异的抗老化性能。

5.cn105218964a公开了一种抗菌聚氯乙烯材料,其包含聚氯乙烯树脂,该材料每包含100重量份作为基础树脂的聚氯乙烯树脂就包含如下组分:a2-10重量份的联合抗菌剂,该联合抗菌剂包含至少一种选自纳米二氧化钛和纳米载银二氧化钛的抗菌剂a和选自聚季铵盐抗菌剂的抗菌剂b,其中抗菌剂a与抗菌剂b的重量比为1:3~4:3;b增塑剂;和c任选的稳定剂。该抗菌聚氯乙烯材料因包含特定的联合抗菌剂,使得聚氯乙烯材料具有增强的抗菌能力,而且该材料具有良好的力学性能。

6.但是,目前上述聚氯乙烯组合物均采用的是简单掺杂纳米氧化银等无机抗菌剂,存在价格昂贵、抗菌性能差、稳定性差、会渗入人体皮肤、容易流失、造成二次污染等问题,这在一定程度上限制了其广泛应用。

7.因此,开发一种抗菌效果高效且持久的用于汽车仪表面板的抗菌搪塑表皮,是本领域急需解决的技术问题。

技术实现要素:

8.针对现有技术的不足,本发明的目的在于提供一种用于汽车仪表面板的抗菌搪塑表皮及其制备方法和应用,所述抗菌搪塑表皮兼具优异的具有力学性能和高效且持久的抗菌性,满足汽车仪表面板的使用需求。

9.为达此目的,本发明采用以下技术方案:

10.第一方面,本发明提供一种用于汽车仪表面板的抗菌搪塑表皮,所述抗菌搪塑表皮的材料包括季铵盐接枝聚氯乙烯;

11.所述季铵盐接枝聚氯乙烯的制备原料包括烷基叔胺、硅烷偶联剂和聚氯乙烯。

12.本发明首次提出将季铵盐接枝聚氯乙烯作为汽车仪表面板用搪塑表皮的材料,所述季铵盐接枝聚氯乙烯是将聚氯乙烯(pvc)经硅烷偶联剂进行改性后接枝季铵盐得到的,在聚氯乙烯上引入季铵盐作为抗菌链段,并搭配搪塑成型的加工工艺,成功得到的了具有高效且持久抗菌性能的车用仪表板抗菌搪塑表皮,同时不会影响制品本身的力学性能和加工性能,在制备时不需要调整原有的生产工艺,还具有可操作性强的优势。

13.优选地,所述抗菌搪塑表皮的厚度为0.5~3mm,例如0.7mm、0.9mm、1.1mm、1.3mm、1.5mm、1.7mm、1.9mm、2.1mm、2.3mm、2.5mm、2.7mm或2.9mm等。

14.优选地,所述烷基叔胺的主链长度为12~18,例如13、14、15、16或17等。

15.作为本发明的优选技术方案,选择主链长度为12~18的长链烷基叔胺可以使得到的抗菌搪塑表皮的抗菌性能最优异,一方面,如果选择主链长度低于12的烷基叔胺,则会导致因烷基叔胺的链长度较短,使其不能有效插入细菌细胞膜内部,进而难以破坏细胞膜的稳定性,最终造成材料的抗菌性能会变差;另一方面,如果选择主链长度高于18的烷基叔胺,则会导致因烷基叔链长度较长,使其刚性变差,同样不利于其有效插入细菌细胞膜内部,破坏细胞膜的稳定性,因此会造成材料的抗菌性能变差。

16.优选地,所述烷基叔胺包括十二烷基二甲基叔胺、十四烷基二甲基叔胺、十六烷基二甲基叔胺或十八烷基二甲基叔胺中的任意一种或至少两种的组合。

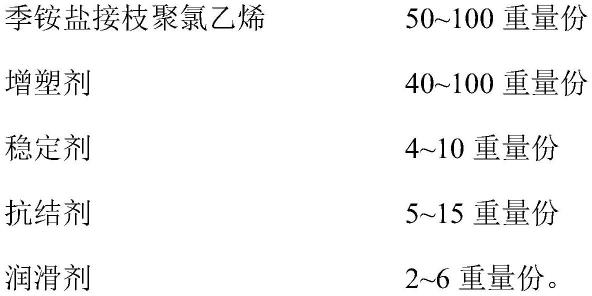

17.优选地,所述抗菌搪塑表皮的材料按照重量份包括如下组分:

[0018][0019]

其中,季铵盐接枝聚氯乙烯可以为55重量份、60重量份、65重量份、70重量份、75重量份、80重量份、85重量份、90重量份或95重量份等。

[0020]

所述增塑剂可以为45重量份、50重量份、55重量份、60重量份、65重量份、70重量份、75重量份、80重量份、85重量份、90重量份或95重量份等。

[0021]

所述稳定剂可以为4.5重量份、5重量份、5.5重量份、6重量份、6.5重量份、7重量份、7.5重量份、8重量份、8.5重量份、9重量份或9.5重量份等。

[0022]

所述抗结剂可以为6重量份、7重量份、8重量份、9重量份、10重量份、11重量份、12重量份、13重量份或14重量份等。

[0023]

所述润滑剂可以为2.5重量份、3重量份、3.5重量份、4重量份、4.5重量份、5重量份或5.5重量份等。

[0024]

优选地,所述增塑剂包括对苯二甲酸二辛酯、己二酸二辛酯、偏苯三酸三辛酯或癸二酸二辛酯中的任意一种或至少两种的组合。优选地,所述稳定剂包括三盐基硫酸铅、二盐基亚磷酸铅、硬脂酸铅、硬脂钙、硬脂酸钡、硬脂酸镉或硬脂酸锌中的任意一种或至少两种的组合。

[0025]

优选地,所述抗结剂包括云母、滑石粉、硅藻土、合成硅或高岭土中的任意一种或至少两种的组合。

[0026]

优选地,所述润滑剂包括液体石蜡、氯化石蜡、pe蜡、氧化pe蜡、硬脂酸或硬脂酸丁酯中的任意一种或至少两种的组合。

[0027]

第二方面,本发明提供一种用于汽车仪表面板的抗菌搪塑表皮的制备方法,所述方法包括如下步骤:

[0028]

(1)将聚氯乙烯和硅烷偶联剂溶液混合,得到硅烷偶联剂改性聚氯乙烯;

[0029]

(2)将步骤(1)得到的硅烷偶联剂改性聚氯乙烯和烷基叔胺进行反应,得到季铵盐接枝聚氯乙烯;

[0030]

(3)将步骤(2)得到的季铵盐接枝聚氯乙烯、任选地增塑剂、任选地稳定剂、任选地抗结剂和任选地润滑剂进行搪塑成型,得到所述抗菌搪塑表皮。

[0031]

优选地,步骤(1)所述硅烷偶联剂溶液中硅烷偶联剂的质量百分含量为0.5~5%,例如1%、1.5%、2%、2.5%、3%、3.5%、4%或4.5%等。

[0032]

优选地,步骤(1)所述硅烷偶联剂溶液的溶剂包括乙醇。

[0033]

优选地,步骤(1)所述混合的时间为1~3h,例如1.2h、1.4h、1.6h、1.8h、2h、2.2h、2.4h、2.6h或2.8h等。

[0034]

优选地,步骤(1)所述混合在酸性条件下进行,进一步优选为在ph值为3.5~5.5(例如3.7、3.9、4.1、4.3、4.5、4.7、4.9、5.1或5.3)的酸性条件下进行。

[0035]

优选地,步骤(2)所述反应在溶液中进行。

[0036]

优选地,所述溶液的溶剂包括乙腈。

[0037]

优选地,以溶液的体积为1l计,步骤(2)所述烷基叔胺的摩尔数为1~5mol,例如1.5mol、2mol、2.5mol、3mol、3.5mol、4mol或4.5mol等。

[0038]

优选地,步骤(2)所述反应的时间为6~72h,例如12h、18h、24h、30h、36h、42h、48h、54h或60h等。

[0039]

优选地,步骤(2)所述反应的温度为0~80℃,例如5℃、10℃、15℃、20℃、25℃、30℃、40℃、50℃、60℃或70℃等。

[0040]

作为优选技术方案,所述制备方法包括如下步骤:

[0041]

(1)将聚氯乙烯和质量百分含量为0.5~5%的硅烷偶联剂的乙醇溶液在ph值为3.5~5.5的条件下混合1~3h,得到硅烷偶联剂改性聚氯乙烯;

[0042]

(2)将步骤(1)得到的硅烷偶联剂改性聚氯乙烯和烷基叔胺在0~80℃的乙腈溶液中反应6~72h,得到季铵盐接枝聚氯乙烯;

[0043]

(3)将步骤(2)得到的季铵盐接枝聚氯乙烯、任选地增塑剂、任选地稳定剂、任选地抗结剂和任选地润滑剂进行搪塑成型,得到所述抗菌搪塑表皮。

[0044]

第三方面,本发明提供一种如第一方面所述的抗菌搪塑表皮在汽车仪表面板中的应用。

[0045]

相对于现有技术,本发明具有以下有益效果:

[0046]

本发明提供的用于汽车仪表面板的抗菌搪塑表皮包括季铵盐接枝聚氯乙烯,所述季铵盐接枝聚氯乙烯的制备原料包括烷基叔胺、硅烷偶联剂和聚氯乙烯;通过在制备原料中加入烷基叔胺、硅烷偶联剂和聚氯乙烯,成功在聚氯乙烯上引入了季铵盐作为抗菌链段,搭配搪塑成型工艺,使得到的用于汽车仪表面板的抗菌搪塑表皮具有高效且持久的抗菌效果,同时不会影响制品本身的力学性能和加工性能;具体而言,本发明提供的抗菌搪塑表皮对于大肠杆菌的抑菌率为91.2~99.9%,对于金黄色葡萄球菌的抑菌率为90.5~99.8%,拉伸强度为12.0~12.8mpa,且在制备时不需要调整原有的生产工艺,具有可操作性强的优势。

具体实施方式

[0047]

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0048]

实施例1

[0049]

一种用于汽车仪表面板的抗菌搪塑表皮,其材料按照重量份包括如下组分:

[0050][0051]

本实施例提供的抗菌搪塑表皮的制备方法包括如下步骤:

[0052]

(1)将2kg聚氯乙烯(浙江金立达、mg701-7ab2809)加入10kg质量百分含量为1%的3-氯丙基三乙氧基硅烷的乙醇溶液中,添加醋酸调节体系的ph值为5,在搅拌的条件下混合2h,得到硅烷偶联剂改性聚氯乙烯;

[0053]

(2)在10l反应釜中加入6l乙腈,然后加入2kg步骤(1)得到的硅烷偶联剂改性聚氯乙烯和6mol十二烷基二甲基叔胺,在50℃下反应72h,得到季铵盐接枝聚氯乙烯;

[0054]

(3)将步骤(2)得到的季铵盐接枝聚氯乙烯、对苯二甲酸二辛酯(山东湛蓝化工有限公司、zz-dotp)、三盐基硫酸铅(江西宏远化工有限公司、hy-三盐基硫酸铅)、滑石粉(泉州市旭丰粉体原料有限公司、xf-滑石粉)和pe蜡(山东宝利莱塑料助剂有限公司、bll-聚乙烯蜡)倒入模具中,经搪塑成型,得到所述抗菌搪塑表皮。

[0055]

实施例2

[0056]

一种用于汽车仪表面板的抗菌搪塑表皮,其材料按照重量份包括如下组分:

[0057][0058][0059]

本实施例提供的抗菌搪塑表皮的制备方法包括如下步骤:

[0060]

(1)将2kg聚氯乙烯(浙江金立达、mg701-7ab2809)加入10kg质量百分含量为0.5%的3-氯丙基三乙氧基硅烷的乙醇溶液中,添加醋酸调节体系的ph值为3.5,在搅拌的条件下混合3h,得到硅烷偶联剂改性聚氯乙烯;

[0061]

(2)在10l反应釜中加入6l乙腈,然后加入2kg步骤(1)得到的硅烷偶联剂改性聚氯乙烯和12mol十二烷基二甲基叔胺,在60℃下反应24h,得到季铵盐接枝聚氯乙烯;

[0062]

(3)将步骤(2)得到的季铵盐接枝聚氯乙烯、对苯二甲酸二辛酯、三盐基硫酸铅、滑石粉和pe蜡倒入模具中,经搪塑成型,得到所述抗菌搪塑表皮。

[0063]

实施例3

[0064]

一种用于汽车仪表面板的抗菌搪塑表皮,其材料按照重量份包括如下组分:

[0065][0066]

本实施例提供的抗菌搪塑表皮的制备方法包括如下步骤:

[0067]

(1)将2kg聚氯乙烯(浙江金立达、mg701-7ab2809)加入10kg质量百分含量为3%的3-氯丙基三乙氧基硅烷的乙醇溶液中,添加醋酸调节体系的ph值为5,在搅拌的条件下混合2h,得到硅烷偶联剂改性聚氯乙烯;

[0068]

(2)在10l反应釜中加入6l乙腈,然后加入2kg步骤(1)得到的硅烷偶联剂改性聚氯乙烯和24mol十二烷基二甲基叔胺,在50℃下反应24h,得到季铵盐接枝聚氯乙烯;

[0069]

(3)将步骤(2)得到的季铵盐接枝聚氯乙烯、对苯二甲酸二辛酯、三盐基硫酸铅、滑石粉和pe蜡倒入模具中,经搪塑成型,得到所述抗菌搪塑表皮。

[0070]

实施例4

[0071]

一种用于汽车仪表面板的抗菌搪塑表皮,其与实施例1的区别仅在于,制备方法步骤(1)中加入醋酸后体系的ph值调节为3.5,其他组分、用量和制备方法均与实施例1相同。

[0072]

实施例5

[0073]

一种用于汽车仪表面板的抗菌搪塑表皮,其与实施例1的区别仅在于,制备方法步

骤(1)中加入醋酸后体系的ph值调节为5.5,其他组分、用量和制备方法均与实施例1相同。

[0074]

实施例6

[0075]

一种用于汽车仪表面板的抗菌搪塑表皮,其与实施例1的区别仅在于,制备方法步骤(1)中加入醋酸后体系的ph值调节为2.5,其他组分、用量和制备方法均与实施例1相同。

[0076]

实施例7

[0077]

一种用于汽车仪表面板的抗菌搪塑表皮,其与实施例1的区别仅在于,制备方法步骤(1)中加入醋酸后体系的ph值调节为6,其他组分、用量和制备方法均与实施例1相同。

[0078]

实施例8

[0079]

一种用于汽车仪表面板的抗菌搪塑表皮,其与实施例1的区别仅在于,制备方法步骤(2)中十二烷基二甲基叔胺的摩尔浓度为5mol/l,其他组分、用量和制备方法均与实施例1相同。

[0080]

实施例9

[0081]

一种用于汽车仪表面板的抗菌搪塑表皮,其与实施例1的区别仅在于,制备方法步骤(2)中十二烷基二甲基叔胺的摩尔浓度为0.5mol/l,其他组分、用量和制备方法均与实施例1相同。

[0082]

实施例10

[0083]

一种用于汽车仪表面板的抗菌搪塑表皮,其与实施例1的区别仅在于,采用十四烷基二甲基叔胺替换十二烷基二甲基叔胺,其他组分、用量和制备方法均与实施例1相同。

[0084]

实施例11

[0085]

一种用于汽车仪表面板的抗菌搪塑表皮,其与实施例1的区别仅在于,采用十八烷基二甲基叔胺替换十二烷基二甲基叔胺,其他组分、用量和制备方法均与实施例1相同。

[0086]

实施例12

[0087]

一种用于汽车仪表面板的抗菌搪塑表皮,其与实施例1的区别仅在于,采用十烷基二甲基叔胺替换十二烷基二甲基叔胺,其他组分、用量和制备方法均与实施例1相同。

[0088]

实施例13

[0089]

一种用于汽车仪表面板的抗菌搪塑表皮,其与实施例1的区别仅在于,采用二十烷基二甲基叔胺替换十二烷基二甲基叔胺,其他组分、用量和制备方法均与实施例1相同。

[0090]

对比例1

[0091]

一种用于汽车仪表面板的抗菌搪塑表皮,其与实施例1的区别仅在于,采用聚氯乙烯替换季铵盐接枝聚氯乙烯,其他组分、用量和制备方法均与实施例1相同。

[0092]

对比例2

[0093]

一种用于汽车仪表面板的抗菌搪塑表皮,其与实施例1的区别仅在于,采用聚氯乙烯替换季铵盐接枝聚氯乙烯,并添加2重量份十二烷基二甲基氯化铵,其他组分、用量和制备方法均与实施例1相同。

[0094]

性能测试:

[0095]

(1)抑菌率:准确称取2g上述得到的车用仪表板搪塑表皮材料,剪成5

×

5mm大小,采用《纺织品抗菌性能的评价》第3部分:振荡法gb/t 20944.3检测其抗菌性能,检测用菌为大肠杆菌和金黄色葡萄球菌,该过程重复三次,测量的平均值作为抑菌率;

[0096]

(2)拉伸强度:按照《gb/t 1040.2-2006》提供的测试方法进行测试。

[0097]

按照上述测试方法对实施例1~13和对比例1~2得到的用于汽车仪表面板的抗菌搪塑表皮进行测试,测试结果如表1所示:

[0098]

表1

[0099][0100][0101]

根据表1数据可以看出:本发明提供的抗菌搪塑表皮具有优异的抗菌性能和力学性能。

[0102]

具体而言,实施例1~13提供的抗菌搪塑表皮对于大肠杆菌的抑菌率为91.2~99.9%,对于金黄色葡萄球菌的抑菌率为90.5~99.8%,拉伸强度为12.0~12.8mpa。

[0103]

比较实施例1和对比例1可以发现,没有进行抗菌改性的聚氯乙烯制备而成的抗菌

搪塑表皮没有抑菌性能,同时可以看出实施例1经过抗菌改性的抗菌搪塑表皮的相较于对比例没有进行抗菌改性的聚氯乙烯制备而成的抗菌搪塑表皮的力学性能也没有发生大幅度下降。

[0104]

比较实施例1和对比例2可以发现,直接添加十二烷基二甲基氯化铵作为抗菌剂进行共混后制备得到的抗菌搪塑表皮的抑菌率较差。

[0105]

进一步比较实施例1和实施例4~7可以发现,ph值过低或者过高都会使最终得到的抗菌搪塑表皮的抑菌性能变差。

[0106]

再进一步比较实施例1和实施例8~9可以发现,烷基叔胺的浓度过低也会导致最终得到的抗菌搪塑表皮的抗菌性能有所下降。

[0107]

最后比较实施例1和对比例10~13可以发现,采用主链长度过长或者主链长度较短的烷基叔胺均会导致最后制备得到的抗菌搪塑表皮的抗菌性能有所下降。

[0108]

申请人声明,本发明通过上述实施例来说明一种用于汽车仪表面板的抗菌搪塑表皮及其制备方法和应用,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实施例才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1