一种端叔胺基聚醚型非离子表面活性剂的制备方法

1.本发明涉及一种端叔胺基聚醚型非离子表面活性剂的制备方法,属于化学合成技术和表面活性剂领域。

背景技术:

2.端胺基聚醚是一类由胺基封端的聚氧化烯烃化合物,其特殊的结构使其被广泛应用于聚氨酯(脲)、聚脲材料,环氧树脂固化剂,防腐涂料,饰品制造及表面活性剂等多个领域。根据分子量、官能团数量的不同,可将端氨基聚醚分成多种系列的产品,常规的端氨基聚醚产品一般为伯胺基封端聚醚、仲胺基封端聚醚和叔胺基封端聚醚,其中叔胺基封端聚醚具有增加聚合物亲水性、吸附性和抗静电性等特点,被广泛应用于表面活性剂领域。

3.目前关于其制备方法主要有以下几种:

4.方法1:传统制备方法主要是以聚醚伯胺与卤代烃发生氨解从而制得聚醚叔胺,但是该反应制得的产物是伯、仲、叔胺三者的混合物,且制备工艺复杂,副产物如hbr等对设备有腐蚀。

5.方法2:中国专利cn103642027a公开的一种端叔氨基聚醚的制备方法,具体是以缩水甘油醚、二烷基胺为原料,通过开环加成反应,制得一种端叔胺基聚醚;但是该反应反应时间较长,且操作过程较复杂。

6.方法3:中国专利cn107540562a公开了一种叔氨基封端聚醚的制备方法,具体是在高压釜中加入端氨基聚醚伯胺、镍、氧化铝、钯、铂中一种或几种催化剂、甲醛,经氮气、氢气置换后,升温、加压反应;中控,取样检测叔胺含量》95wt.%,冷却,氮气置换,经过滤去除催化剂,所得滤液再通过脱气脱水,得叔胺基聚醚胺;但该反应使用的甲醛易挥发,且有刺激性气味,对人体存在危害。

7.方法4:中国专利cn113061242a公开了一种聚醚胺化合物、其制备方法及应用,具体是以具有一个活性基团的叔胺基封端化合物为起始剂,进行烷氧基化反应合成初步聚醚,将初步聚醚进行酯交换反应,得到末端改性后的聚醚化合物;该反应需要分步进行,过程繁琐,且反应时间较长。

技术实现要素:

8.为了解决上述问题,本发明的目的是提供一种端叔胺基聚醚型非离子表面活性剂的制备方法,该方法操作简单,伯胺转化率高、叔胺选择性好,端叔胺基聚醚的产率高达98.2%,并且具有较好的表面活性性能。本发明采用负载型催化剂、多聚甲醛、利用固定床连续生产端叔胺基聚醚,具有安全、操作便捷、反应时间短、副反应少、适宜规模化生产的特点。

9.本发明的目的是提供一种端叔胺基聚醚型非离子表面活性剂的制备方法,具体包括如下步骤:

10.(1)将负载型催化剂置于固定床内,对固定床进行预热;再将聚醚胺和多聚甲醛于

溶剂中溶解获得溶解液;然后将溶解液注入固定床内,用氢气置换固定床内的空气,并用氢气对固定床加压,进行反应;

11.(2)反应结束后,收集料液;待料液冷却后,过滤、减压蒸馏,即得端叔胺基聚醚。

12.所述步骤(1)中负载型催化剂由载体和金属盐制成;所述载体为改性碳纳米管;所述金属盐由硝酸镍、硝酸铜和偏钨酸铵组成;

13.具体反应过程如下:

[0014][0015]

在一种实施方式中,所述步骤(1)中负载型催化剂中金属总量占负载型催化剂总重的7%~15%,单一金属含量均≥负载型催化剂总重的2%,优选单一金属含量为负载型催化剂总重的2~8%(w/w)。

[0016]

在一种实施方式中,所述步骤(1)中预热温度为90~150℃。

[0017]

在一种实施方式中,所述步骤(1)中,进行反应的温度为90~150℃,时间为4~10h。

[0018]

在一种实施方式中,所述步骤(1)中加压的压力为1.0~2.0mpa。

[0019]

在一种实施方式中,所述步骤(1)中溶剂为甲醇或乙醇。

[0020]

在一种实施方式中,所述步骤(1)中聚醚胺和多聚甲醛的摩尔比为1:6~1:7。

[0021]

在一种实施方式中,所述步骤(1)中负载型催化剂的制备包括如下步骤:

[0022]

1)在室温下,将碳纳米管置于hno3:h2so4混酸溶液超声处理,抽滤、干燥,即得负载载体f-mwcnts;

[0023]

2)在室温下,将步骤1)所得的载体f-mwcnts先置于水中超声搅拌处理,然后再加入硝酸镍、硝酸铜和偏钨酸铵金属盐,继续超声搅拌;搅拌完成后进行抽滤、干燥,得到固体物质;

[0024]

3)将上述步骤2)得到的固体物质放入马弗炉中焙烧,即得负载型催化剂。

[0025]

在本发明的一种实施方式中,所述步骤3)中焙烧条件为:温度为300~350℃,时间为5~10h。

[0026]

在一种实施方式中,所述步骤(1)中聚醚胺为m2070,分子结构如下式所示:

[0027][0028]

本发明的有益效果:

[0029]

1、使用固定床连续生产的方法具有减少催化剂的磨损,较小反应器容积即可获得较大的生产能力,产品性能稳定等优点,同时本发明的催化剂反应活性高,使用条件温和,反应时间短且反应没有副产物生成;

[0030]

2、采用多聚甲醛为原料进行反应,具有方便存储运输、不易挥发,能够避免液体甲醛为原料的合成过程的危险,同时,极大的降低了废水的产生,在保证产品高稳定性的同时也使得生产过程更加的安全环保;

[0031]

3、本发明生产的端叔胺基聚醚型非离子表面活性剂相较于传统的m2070表面活性剂,表面性能更加优异,在商业上具有广泛的应用前景。

附图说明

[0032]

图1为本发明的固定床连续反应器。

具体实施方式

[0033]

下面结合具体实施例,对本发明做进一步说明。应理解,以下实施例仅用于说明本发明而非用于限制本发明的范围,本领域的技术熟练人员可以根据本发明的内容作出一些非本质的改进和调整。

[0034]

实施例1

[0035]

负载型催化剂的制备

[0036]

(1)将60g市售碳纳米管置于300ml混酸溶液(hno3:h2so4=3:1)中,在室温下超声处理2h,得到富有大量含氧官能团的改性碳纳米管,用800ml去离子水稀释改性碳纳米管,然后进行真空抽滤。将抽滤得到的固体用大量去离子水冲洗,直至冲洗后的去离子水ph呈中性,之后将固体置于70℃下真空干燥2h,即可得到载体f-mwcnts。

[0037]

(2)将步骤

①

所得的载体f-mwcnts置于500ml去离子水中,室温下超声搅拌2h,然后将145.4g的ni(no3)2,55.8g的cu(no3)2,19.9g的h8n2o4w的金属盐分散于上述溶液中,继续超声搅拌2h。搅拌完成后对混合物进行真空抽滤得到固体物质,将固体物质置于85℃下真空干燥4h,之后放入马弗炉中,在320℃下焙烧8h,即制得负载型催化剂。

[0038]

在此负载型催化剂ni-cu-w/f-mwcnts中,ni、cu、w分别占负载型催化剂总重的5.0%、3.8%、2.2%。

[0039]

实施例2

[0040]

与实施例1的区别仅在于,步骤(2)中真空干燥后的固体物质在320℃的马弗炉中焙烧5h,其余步骤同实施例1。

[0041]

最后得到的负载型催化剂ni-cu-w/f-mwcnts中,ni、cu、w分别占负载型催化剂总重的4.5%、2.5%、2.0%。

[0042]

实施例3

[0043]

与实施例1的区别仅在于,步骤(2)中真空干燥后的固体物质在320℃的马弗炉中焙烧10h,其余步骤同实施例1。

[0044]

最后得到的负载型催化剂ni-cu-w/f-mwcnts中,ni、cu、w分别占负载型催化剂总重的4.7%、3.0%、2.2%。

[0045]

实施例4

[0046]

与实施例1的区别仅在于,步骤(2)中真空干燥后的固体物质在300℃的马弗炉中焙烧8h,其余步骤同实施例1。

[0047]

最后得到的负载型催化剂ni-cu-w/f-mwcnts中,ni、cu、w分别占负载型催化剂总重的4.3%、2.4%、2.0%。

[0048]

实施例5

[0049]

与实施例1的区别仅在于,步骤(2)中真空干燥后的固体物质在350℃的马弗炉中

焙烧8h,其余步骤同实施例1。

[0050]

最后得到的负载型催化剂ni-cu-w/f-mwcnts中,ni、cu、w分别占负载型催化剂总重的5.3%、3.6%、2.4%。

[0051]

实施例6

[0052]

与实施例1的区别仅在于,步骤(2)中三种金属盐的质量分别为91.35gni(no3)2,46.89gcu(no3)2和14.2g h8n2o4w,其余步骤同实施例1。

[0053]

最后得到的负载型催化剂ni-cu-w/f-mwcnts中,ni、cu、w分别占负载型催化剂总重的2.1%、2.9%、2.0%。

[0054]

实施例7

[0055]

与实施例1的区别仅在于,步骤(2)中三种金属盐的质量分别为176.25g ni(no3)2,100.54gcu(no3)2和20.65g h8n2o4w,其余步骤同实施例1。

[0056]

最后得到的负载型催化剂ni-cu-w/f-mwcnts中,ni、cu、w分别占负载型催化剂总重的7.59%、5.06%、2.35%。

[0057]

对比例1

[0058]

与实施例1的区别仅在于,加入的金属盐仅为145.4g的ni(no3)2和46.89g的cu(no3)2,其余步骤同实施例1。

[0059]

最后得到的负载型催化剂ni-cu/f-mwcnts中,ni、cu分别占负载型催化剂总重的8.32%和4.98%。

[0060]

对比例2

[0061]

(1)用100ml h3po4(质量分数为15%)浸泡120g的γ-al2o3(粒径为18nm,比表面积为200~230m2/g),浸泡温度为50~70℃,浸泡时间为20~40min;之后对γ-al2o3进行过滤,将过滤后的载体在80℃下干燥3h,然后放入400℃的马弗炉中焙烧3h,即得载体γ-al2o3;

[0062]

(2)用500ml去离子水将145.4g的ni(no3)2,46.89g的cu(no3)2,9.95g的h8n2o4w的金属盐配制成金属盐溶液,然后将步骤(1)所得的载体γ-al2o3置于金属盐溶液中浸泡10h,每隔一小时搅拌一次,浸泡完成后在85℃下干燥4h,之后放入马弗炉中,在300℃下焙烧10h,即制得负载型催化剂。

[0063]

在此负载型催化剂ni-cu-w/γ-al2o3中,ni、cu、w分别占负载型催化剂总重的6.8%、2.5%、0.98%。

[0064]

对比例3

[0065]

称取145.4g的ni(no3)2,46.89g的cu(no3)2,9.95g的h8n2o4w溶于300ml去离子水中搅拌至完全溶解,得到混合溶液。将体积分数为10%的稀硝酸溶液滴加入混合溶液中,直至溶液ph为4,然后在80℃下磁力搅拌,持续分散3h,得到活性溶液。将过量的50%高锰酸钾溶液正向滴定入活性溶液中,保持密封,于80℃下继续搅拌6h,然后静置4h,得到分层溶液;将分层溶液抽滤分离,所得固体样品置于180℃烘干箱中干燥24h;待催化剂样品冷却后,研磨筛分至50目,得到ni-cu-w催化剂。

[0066]

实施例8

[0067]

端叔胺基聚醚型非离子表面活性剂的制备方法,以m2070与多聚甲醛为原料,具体包括如下步骤:

[0068]

(1)将120g上述实施例1-7制备的不同金属负载量的ni-cu-w/f-mwcnts负载型催

化剂以及对比例1-3制备的ni-cu/f-mwcnts、ni-cu-w/γ-al2o3和ni-cu-w催化剂分别置于如附图1所示的固定床的内部填料中;预热固定床至130℃,将40g(0.02mol)m2070和11.89g(0.132mol)多聚甲醛溶解在200ml甲醇溶剂中配制成溶液,用计量泵将溶液注入固定床内,物料温度维持在25℃以下,用氢气置换固定床内的空气,并用氢气对固定床加压至1.6mpa,然后进行反应,反应温度为130℃,反应时间为6h。

[0069]

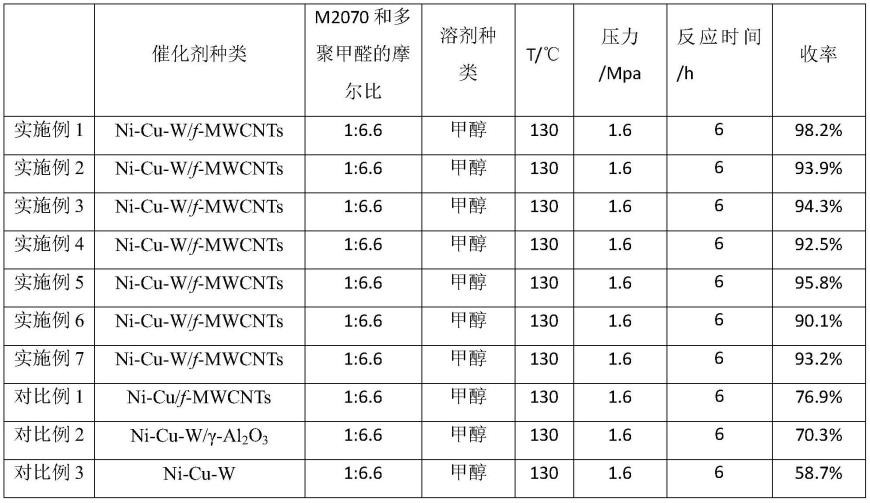

(2)用储液槽收集从固定床中流出的有机相,自然冷却至室温,然后对有机相进行过滤,减压蒸馏脱除溶剂甲醇,最终得到端叔胺基聚醚,具体产率见表1。

[0070]

表1不同催化剂类型对产物收率的影响

[0071][0072]

实施例9

[0073]

端叔胺基聚醚型非离子表面活性剂的制备方法,以m2070与多聚甲醛为原料,具体包括如下步骤:

[0074]

(1)将120g的实施例1制备的负载型催化剂置于固定床的内部填料中;预热固定床至130℃,将40g(0.02mol)m2070和11.89g(0.132mol)多聚甲醛溶解在200ml甲醇(作为溶剂)中配制成溶液,用计量泵将溶液注入固定床内,物料温度维持在25℃以下,用氢气置换固定床内的空气,并用氢气对固定床加压至1.6mpa,然后进行反应,反应温度为130℃,反应时间为6h;

[0075]

(2)用储液槽收集从固定床中流出的有机相,自然冷却至室温,然后对有机相进行过滤,减压蒸馏脱除溶剂甲醇,最终得到端叔胺基聚醚,产率为98.2%。

[0076]

实施例10

[0077]

端叔胺基聚醚型非离子表面活性剂的制备方法,以m2070与多聚甲醛为原料,具体包括如下步骤:

[0078]

(1)将120g的实施例1制备的负载型催化剂置于固定床的内部填料中;预热固定床至90℃,将40g(0.02mol)m2070和11.89g(0.132mol)多聚甲醛溶解在200ml甲醇(作为溶剂)中配制成溶液,用计量泵将溶液注入固定床内,物料温度维持在25℃以下,用氢气置换固定床内的空气,并用氢气对固定床加压至1.6mpa,然后进行反应,反应温度为90℃,反应时间

为6h;

[0079]

(2)用储液槽收集从固定床中流出的有机相,自然冷却至室温(主要由作为产物的端叔胺基聚醚和作为溶剂的甲醇组成),然后对有机相进行过滤,减压蒸馏脱除溶剂甲醇,最终得到端叔胺基聚醚,产率为84%。

[0080]

实施例11

[0081]

端叔胺基聚醚型非离子表面活性剂的制备方法,以m2070与多聚甲醛为原料,具体包括如下步骤:

[0082]

(1)将120g的实施例1制备的负载型催化剂置于固定床的内部填料中;预热固定床至150℃,将40g(0.02mol)m2070和11.89g(0.132mol)多聚甲醛溶解在200ml甲醇(作为溶剂)中配制成溶液,用计量泵将溶液注入固定床内,物料温度维持在25℃以下,用氢气置换固定床内的空气,并用氢气对固定床加压至1.6mpa,然后进行反应,反应温度为150℃,反应时间为6h;

[0083]

(2)用储液槽收集从固定床中流出的有机相,自然冷却至室温(主要由作为产物的端叔胺基聚醚和作为溶剂的甲醇组成),然后对有机相进行过滤,减压蒸馏脱除溶剂甲醇,最终得到端叔胺基聚醚,产率为98.5%。

[0084]

实施例12

[0085]

端叔胺基聚醚型非离子表面活性剂的制备方法,以m2070与多聚甲醛为原料,具体包括如下步骤:

[0086]

(1)将120g的实施例1制备的负载型催化剂置于固定床的内部填料中;预热固定床至130℃,将40g(0.02mol)m2070和11.89g(0.132mol)多聚甲醛溶解在200ml甲醇(作为溶剂)中配制成溶液,用计量泵将溶液注入固定床内,物料温度维持在25℃以下,用氢气置换固定床内的空气,并用氢气对固定床加压至1.0mpa,然后进行反应,反应温度为130℃,反应时间为6h;

[0087]

(2)用储液槽收集从固定床中流出的有机相,自然冷却至室温(主要由作为产物的端叔胺基聚醚和作为溶剂的甲醇组成),然后对有机相进行过滤,减压蒸馏脱除溶剂甲醇,最终得到端叔胺基聚醚,产率为80.23%。

[0088]

实施例13

[0089]

端叔胺基聚醚型非离子表面活性剂的制备方法,以m2070与多聚甲醛为原料,具体包括如下步骤:

[0090]

(1)将120g的实施例1制备的负载型催化剂置于固定床的内部填料中;预热固定床至130℃,将40g(0.02mol)m2070和11.89g(0.132mol)多聚甲醛溶解在200ml甲醇(作为溶剂)中配制成溶液,用计量泵将溶液注入固定床内,物料温度维持在25℃以下,用氢气置换固定床内的空气,并用氢气对固定床加压至2.0mpa,然后进行反应,反应温度为130℃,反应时间为6h;

[0091]

(2)用储液槽收集从固定床中流出的有机相,自然冷却至室温(主要由作为产物的端叔胺基聚醚和作为溶剂的甲醇组成),然后对有机相进行过滤,减压蒸馏脱除溶剂甲醇,最终得到端叔胺基聚醚,产率为98.1%。

[0092]

实施例14

[0093]

端叔胺基聚醚型非离子表面活性剂的制备方法,以m2070与多聚甲醛为原料,具体

包括如下步骤:

[0094]

(1)将120g的实施例1制备的负载型催化剂置于固定床的内部填料中;预热固定床至130℃,将40g(0.02mol)m2070和11.89g(0.132mol)多聚甲醛溶解在200ml甲醇(作为溶剂)中配制成溶液,用计量泵将溶液注入固定床内,物料温度维持在25℃以下,用氢气置换固定床内的空气,并用氢气对固定床加压至1.6mpa,然后进行反应,反应温度为130℃,反应时间为4h。

[0095]

(2)用储液槽收集从固定床中流出的有机相(主要由作为产物的端叔胺基聚醚和作为溶剂的甲醇组成),自然冷却至室温,然后对有机相进行过滤,减压蒸馏脱除溶剂甲醇,最终得到端叔胺基聚醚,产率为90.5%。

[0096]

实施例15

[0097]

端叔胺基聚醚型非离子表面活性剂的制备方法,以m2070与多聚甲醛为原料,具体包括如下步骤:

[0098]

(1)将120g的实施例1制备的负载型催化剂置于固定床的内部填料中;预热固定床至130℃,将40g(0.02mol)m2070和11.89g(0.132mol)多聚甲醛溶解在200ml甲醇(作为溶剂)中配制成溶液,用计量泵将溶液注入固定床内,物料温度维持在25℃以下,用氢气置换固定床内的空气,并用氢气对固定床加压至1.6mpa,然后进行反应,反应温度为130℃,反应时间为10h。

[0099]

(2)用储液槽收集从固定床中流出的有机相(主要由作为产物的端叔胺基聚醚和作为溶剂的甲醇组成),自然冷却至室温,然后对有机相进行过滤,减压蒸馏脱除溶剂甲醇,最终得到端叔胺基聚醚,产率为98.8%。

[0100]

实施例16

[0101]

端叔胺基聚醚型非离子表面活性剂的制备方法,以m2070与多聚甲醛为原料,包括如下步骤:

[0102]

(1)将120g的实施例1制备的负载型催化剂置于固定床的内部填料中;预热固定床至130℃,将40g(0.02mol)m2070和11.89g(0.132mol)多聚甲醛溶解在200ml乙醇溶剂中配制成溶液,用计量泵将溶液注入固定床内,物料温度维持在25℃以下,用氢气置换固定床内的空气,并用氢气对固定床加压至1.6mpa,然后进行反应,反应温度为130℃,反应时间为6h;

[0103]

(2)用储液槽收集从固定床中流出的有机相(主要由作为产物的端叔胺基聚醚和作为溶剂的乙醇组成),自然冷却至室温,然后对有机相进行过滤,减压蒸馏脱除溶剂乙醇,最终得到端叔胺基聚醚,产率为95.88%。

[0104]

实施例17

[0105]

端叔胺基聚醚型非离子表面活性剂的制备方法,以m2070与多聚甲醛为原料,包括如下步骤:

[0106]

(1)将120g的实施例1制备的负载型催化剂置于固定床的内部填料中;预热固定床至130℃,将40g(0.02mol)m2070和10.8g(0.12mol)多聚甲醛溶解在200ml甲醇溶剂中配制成溶液,用计量泵将溶液注入固定床内,物料温度维持在25℃以下,用氢气置换固定床内的空气,并用氢气对固定床加压至1.6mpa,然后进行反应,反应温度为130℃,反应时间为6h;

[0107]

(2)用储液槽收集从固定床中流出的有机相(主要由作为产物的端叔胺基聚醚和

作为溶剂的甲醇组成),自然冷却至室温,然后对有机相进行过滤,减压蒸馏脱除溶剂乙醇,最终得到端叔胺基聚醚,产率为97.5%。

[0108]

实施例18

[0109]

端叔胺基聚醚型非离子表面活性剂的制备方法,以m2070与多聚甲醛为原料,包括如下步骤:

[0110]

(1)将120g的实施例1制备的负载型催化剂置于固定床的内部填料中;预热固定床至130℃,将40g(0.02mol)m2070和12.61g(0.14mol)多聚甲醛溶解在200ml甲醇溶剂中配制成溶液,用计量泵将溶液注入固定床内,物料温度维持在25℃以下,用氢气置换固定床内的空气,并用氢气对固定床加压至1.6mpa,然后进行反应,反应温度为130℃,反应时间为6h;

[0111]

(2)用储液槽收集从固定床中流出的有机相(主要由作为产物的端叔胺基聚醚和作为溶剂的甲醇组成),自然冷却至室温,然后对有机相进行过滤,减压蒸馏脱除溶剂乙醇,最终得到端叔胺基聚醚,产率为98.6%

[0112]

实施例19

[0113]

以未改性的聚醚胺表面活性剂、实施例9制得的端叔胺基聚醚型表面活性剂为例,对传统的聚醚胺型表面活性剂和本发明的端叔胺基聚醚型表面活性剂的表面张力进行了测试。

[0114]

表面张力测试方法:使用bzy-2型表面张力仪,通过铂金板法在25.0

±

0.1℃下测量不同浓度的表面活性剂的表面张力。测量前仪器使用超纯水校准。将盛有液体的器皿放到样品台上,使之位于铂金板的正下方,并将仪器的读数归零。调节样品台使溶液缓缓上升,直至铂金板底部刚好与溶液表面接触,记录表面张力仪的稳定读数。清洗铂金板,然后进行重复测定,连续测定3次,取平均值作为测定结果,且两次连续测定误差不大于0.5mn/m。实验数据如表2所示:

[0115]

表2表面张力测试结果

[0116][0117]

表面活性剂的表面活性源于其分子的两亲结构,亲水基团使分子有进入水中的趋势,而憎水基团则竭力阻止其在水中溶解而从水的内部向外迁移,有逃逸水相的倾向。这两种倾向平衡的结果使表面活性剂在水表富集,亲水基伸向水中,憎水基伸向空气,水表面好像被一层非极性的碳氢链所覆盖,从而导致水的表面张力下降。表面活性剂在界面富集吸附一般的单分子层,当表面吸附达到饱和时,表面活性剂分子不能在表面继续富集,而憎水基的疏水作用仍竭力促使疏水基分子逃离水环境,于是表面活性剂分子则在溶液内部自

聚,即疏水基聚集在一起形成内核,亲水基朝外与水接触形成外壳,组成最简单的胶团。而开始形成胶团时的表面活性剂的浓度称之为临界胶束浓度,简称cmc,此时溶液的表面张力降至最低。临界胶束浓度(cmc)可作为表面活性剂表面活性的一种度量,cmc越小,表明这种活性剂形成胶束所需的浓度越低,达到表面饱和吸附的浓度越低。因而改变表面性质从而起到润湿、乳化、增溶、起泡等作用所需的浓度也越低。

[0118]

由表2可知,未改性的聚醚胺m2070表面活性剂的临界胶束浓度(cmc)为0.01mol

·

l-1

,而本发明的端叔胺基聚醚型表面活性剂的临界胶束浓度(cmc)降至0.00091mol

·

l-1

。上述结果证明端叔胺基聚醚型表面活性剂显著降低了聚醚胺型表面活性剂(例如聚醚胺m2070非离子表面活性剂)的临界胶束浓度,提高了其表面性能。

[0119]

实施例20(表面活性剂的性能-发泡性与稳泡性测试)

[0120]

以未改性的聚醚胺m2070表面活性剂、实施例9制得的端叔胺基聚醚型表面活性剂为例,对传统的聚醚胺类表面活性剂和本发明的端叔胺基聚醚型表面活性剂的发泡性与稳泡性进行了验证测试。

[0121]

表面活性剂的发泡性与稳泡性测试方法:取10ml,1g/l的表面活性剂溶液加入到100ml具塞量筒中,在1min内,剧烈震荡100次,以震荡停止时的泡沫层高度表征发泡性,以震荡停止静置5min后的泡沫层高度与震荡停止时的泡沫层高度的比值表征泡沫的稳泡性。实验数据如表3和表4所示(进行3次平行试验):

[0122]

表3震荡停止时的泡沫层高度和静置5min时的泡沫层高度结果

[0123] m2070实施例9震荡停止时13mm70mm5min5mm40mm

[0124]

表4发泡性与稳泡性测试结果

[0125] m2070实施例9发泡性13mm70mm稳泡性0.3850.571

[0126]

与未改性的聚醚胺m2070表面活性剂相比,实施例9制得的端叔胺基聚醚型表面活性剂的发泡性和稳泡性都得到了极大提高(发泡性:实施例9较m2070提升了5.4倍;稳泡性:实施例9较m2070提升了1.5倍)。

[0127]

实施例21(表面活性剂的性能-乳化性能测试)

[0128]

以未改性的聚醚胺m2070表面活性剂、实施例9制得的端叔胺基聚醚型表面活性剂为例,对传统的聚醚胺类表面活性剂和本发明的端叔胺基聚醚型表面活性剂的乳化性能进行了验证测试。

[0129]

表面活性剂的乳化性能测试方法:取40ml质量分数为0.1%的表面活性剂水溶液与40ml液体石蜡油倒入100ml具塞量筒中,盖上塞子,在25℃水浴中恒温5min后,取出上下剧烈震荡5次,再放入25℃水浴中静置1min后,再取出上下剧烈震荡5次,重复相同步骤5次后静置,启动秒表计时,记录底层水相分出10ml所需的时间。重复上述步骤三次,求取平均值。实验数据如表5所示:

[0130]

表5表面活性剂的乳化性能测试结果

[0131] m2070实施例9分水时间239s556s

[0132]

与未改性的聚醚胺m2070表面活性剂相比,实施例9制得的端叔胺基聚醚型表面活性剂的分水时间显著延长,实施例9的乳化性能较m2070提高了2.3倍,由此表明聚醚胺类非离子表面活性剂的乳化性能得到了显著提高。

[0133]

虽然本发明已以较佳实施例公开如上,但其并非用以限定本发明,任何熟悉此技术的人,在不脱离本发明的精神和范围内,都可做各种的改动与修饰,因此本发明的保护范围应该以权利要求书所界定的为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1