一种再生聚丙烯复合材料及其制备方法与流程

1.本发明涉及高分子改性技术领域,具体是一种再生聚丙烯复合材料及其制备方法。

背景技术:

2.聚丙烯由于其密度小,有良好的物理力学性能与加工性能,价格低廉,是一种综合性能优良的通用型热塑性塑料,成为塑料产量增长最快的品种之一。因其具有耐化学性、耐热性、电绝缘性、高强度机械性能和良好的高耐磨加工性能等,这使得聚丙烯自问世以来,便迅速在机械、汽车、家电、电子电器、纺织、包装等领域得到广泛的应用。但是聚丙烯比较难以降解,因此随着工业的发展,废弃聚丙烯数量在逐年增加,对于废旧聚丙烯的回收再利用就显得尤为重要。聚丙烯由于使用过程中受光、热、氧和外力等因素影响,聚丙烯的分子结构会发生变化,材料在强度、硬度、冲击韧性、耐热性、稳定性等方面性能大大降低。另一方面,再生塑料中的一些残留助剂和因降解形成的部分低分子物质,会使得再生材料表现出刺激性的气味以及耐久性性能的下降。直接再生聚丙烯小分子的迁移和析出,也会导致成型过程中会出现产品外观不良及腐蚀模具等问题,这些都限制了再生聚丙烯的应用范围,只能用于对于要求很低的产品上。

技术实现要素:

3.有鉴于此,本发明提供一种再生聚丙烯复合材料及其制备方法,以解决上述背景技术中提出的再生聚丙烯材料气味差、挥发物含量高、长期稳定性差的问题,大大扩宽了再生聚丙烯材料在汽车内外饰领域的应用。

4.为实现上述目的,本发明提供如下技术方案:

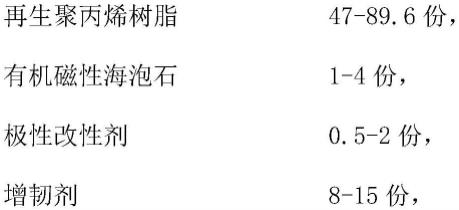

5.本发明一方面公开了一种再生聚丙烯复合材料,其由以下组分按照重量份制备而成:

[0006][0007][0008]

作为本发明进一步的方案:所述再生聚丙烯树脂为再生均聚聚丙烯树脂、再生共聚聚丙烯树脂的至少一种;在230℃/2.16kg条件下,所述再生聚丙烯树脂的熔体流动速率

为1-100g/10min,优选范围为20-40g/10min。

[0009]

作为本发明进一步的方案:所述磁性海泡石的制备方法如下:

[0010]

将1重量份的海泡石加入10重量份的铁溶液中,水浴搅拌至少1h,加入浓氨水调节ph值为8.5-9.5,继续搅拌1h后,在60℃真空条件下陈化1.5-2.5h,得到陈化产物;

[0011]

将所述陈化产物经过磁分离后,经过洗涤、烘干、过筛即得磁性海泡石;

[0012]

将磁性海泡石放入十六烷基三甲基溴化铵溶液中,在60℃条件下水浴搅拌1.5-2.5h后,静置1h以上,经过磁分离、洗涤、烘干、过筛,即得有机磁性海泡石。

[0013]

铁溶液中的铁离子在经过磁分离后,会附着在海泡石表面的孔隙中,在ph值为8.5-9.5范围内,更有利于增加海泡石的磁化率。再通过入十六烷基三甲基溴化铵对磁性海泡石有机改性,进一步增强吸附效果。

[0014]

作为本发明进一步的方案:所述铁溶液的制备方法如下:

[0015]

称取fecl3.6h2o和feso4.7h2o,按照fe

3+

与fe

2+

物质的量之比为1.75:1配制,即得总铁浓度为0.2mol

·

l-1

的铁溶液。通过fe

3+

与fe

2+

相结合地附着在海泡石孔隙中,赋予海泡石更强的磁性。

[0016]

作为本发明进一步的方案:所述极性改性剂为氨基硅油,粘度为200-1000cps,粘度太高或太低都会影响混合的效果;优选粘度500cps。

[0017]

作为本发明进一步的方案:所述增韧剂为乙烯-辛烯共聚物、乙烯-丁烯共聚物中的至少一种。

[0018]

作为本发明进一步的方案:所述填充剂为滑石粉,目数为1250-5000目,优选目数为3000目。

[0019]

作为本发明进一步的方案:所述抗氧剂1010、抗氧剂dstp、抗氧剂168中的至少一种,优选抗氧剂1010与抗氧剂168复配,复配重量比按照1:2。

[0020]

本发明另一方面公开了如上述任一项所述的一种再生聚丙烯复合材料的制备方法,包括以下步骤:

[0021]

按重量份称取各组分,一起加入高混机中高速混合4-5分钟,得到预混料;

[0022]

将所述预混料投入平行双螺杆挤出机中,经过熔融、挤出造粒,制得再生聚丙烯复合材料;

[0023]

其中,所述平行双螺杆挤出机的机筒温度为180-220℃,螺杆转速为500r/min,真空度为-0.08mpa,在挤出机第三段进行注水,注水量为2%。水分在真空环境中得以全部挥发。

[0024]

与现有技术相比,本发明的有益效果是:

[0025]

1、本发明通过在再生聚丙烯组合物中引入磁性复合有机海泡石,利用其多孔特性以及有机官能化,可以吸附再生聚丙烯中的小分子降低材料中的挥发物质含量,可以降低气味以及对后处理工序如喷涂、粘结等的影响。同时还可以吸附络合游离金属离子,避免金属离子对再生聚丙烯产生催化降解作用,提升再生材料的长期稳定性以及加工稳定性。

[0026]

2、氨基硅油的引入,利用氨基的极性以及其缓慢富集在制品表面,提高再生聚丙烯复合材料的表面张力,有利于涂装及粘结。

[0027]

3、利用雾化萃取的原理,采用注水工艺,进一步去除再生聚丙烯复合材料中的小分子,从而降低挥发组分,改善气味及外观。

具体实施方式

[0028]

为了便于理解本发明,下面将结合具体的实施例对本发明进行更全面的描述。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

[0029]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。

[0030]

以下实施例和对比例中采用的原料具体信息如下:

[0031]

再生聚丙烯树脂:厂家为格林美,牌号为b261;

[0032]

极性改性剂,厂家为斯洛柯,牌号为sic6651

[0033]

增韧剂;厂家为lg化学,牌号为lc565;

[0034]

抗氧剂;厂家为金海雅宝,牌号为1010、168,按照1:1混合;

[0035]

润滑剂:厂家为安徽沙丰,牌号为g120;

[0036]

填充剂;厂家为海城鑫达,牌号为sd700;

[0037]

海泡石;厂家为灵寿县丰丰矿产加工厂,牌号为sep,

[0038]

有机磁性海泡石,实验室自制,按照以下方法制备:

[0039]

称取fecl3.6h2o和feso4.7h2o,按照fe

3+

与fe

2+

物质的量之比为1.75:1的比例,配制成总铁浓度0.2mol

·

l-1

的铁溶液。按照重量比海泡石:铁溶液=1:10比例称取海泡石加入配好的铁溶液中,60℃水浴下搅拌1h,用浓氨水调节ph值为9;继续搅拌1h,60℃下真空陈化2h;磁分离、洗涤产物数次至中性,60℃下烘干过100目筛,制得磁性海泡石。称取磁性海泡石,放入十六烷基三甲基溴化铵溶液中,在60℃水浴下搅拌2h后静置1h,磁分离、洗涤产物数次,60℃下烘干过100目筛,制得有机磁性海泡石。

[0040]

可以理解的是,以上原料试剂仅为本发明一些具体实施方式的示例,使得本发明的技术方案更加清楚,并不代表本发明仅能采用以上试剂,具体以权利要求书中的范围为准。此外,实施例和对比例中所述的“份”,如无特别说明,均指重量份。

[0041]

本发明所记载的任何范围包括端值以及端值之间的任何数值以及端值或者端值之间的任意数值所构成的任意子范围。

[0042]

实施例1-4和对比例1-3中的再生聚丙烯复合材料制备方法如下:

[0043]

(1)按表1配比称取再生聚丙烯树脂、有机磁性海泡石、极性改性剂、增韧剂、填充剂、抗氧剂、润滑剂,一起加入高混机中高速混合4分钟,得到预混料;

[0044]

(2)将预混料投入平行双螺杆挤出机中熔融、挤出造粒,制得再生聚丙烯复合材料;其中,平行双螺杆挤出机的机筒温度为180-220℃,螺杆转速为500r/min,真空度为-0.08mpa,在挤出机第三段进行注水,注水量为2%。

[0045]

对比例4中的再生聚丙烯复合材料制备方法如下:

[0046]

(1)按表1配比称取再生聚丙烯树脂、有机磁性海泡石、极性改性剂、增韧剂、填充剂、抗氧剂、润滑剂,一起加入高混机中高速混合4分钟,得到预混料;

[0047]

(2)将预混料投入平行双螺杆挤出机中熔融、挤出造粒,制得再生聚丙烯复合材料;其中,平行双螺杆挤出机的机筒温度为180-220℃,螺杆转速为500r/min,真空度为-0.08mpa。

[0048]

将实施例和对比例制得的再生聚丙烯复合材料进行性能评价,并将测试结果汇总到表2中,测试项目及标准如下:

[0049]

表面张力:采用达因笔划线,10s内不收缩则代表表面张力为该数值;

[0050]

热氧老化:按照gb/t 7141-2008标准测试,150℃,1000h;

[0051]

总有机物挥发量:测试标准vda 277;测试条件120℃,5h;

[0052]

气味:测试标准vda 270;测试条件80℃,2h;

[0053]

表1

[0054][0055][0056]

表2测试结果

[0057][0058]

从实施例1-5与对比例1-4的测试结果对比可以看出,采用注水工艺,同时磁性复合有机海泡石和氨基硅油的引入,使得再生聚丙烯复合材料气味及总有机物挥发量大大降低,同时耐老化能力以及表面张力也大幅提高,极大地扩宽了再生材料应用范围。

[0059]

虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

[0060]

故以上所述仅为本技术的较佳实施例,并非用来限定本技术的实施范围;即凡依本技术的权利要求范围所做的各种等同变换,均为本技术权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1