一种光固化聚氨酯丙烯酸酯预聚体和硬化涂层液的制作方法

1.本发明涉及光固化树脂技术领域,具体涉及一种光固化聚氨酯丙烯酸酯预聚体和硬化涂层液。

背景技术:

2.随着曲屏技术的不断发展和完善,能实现任意弯折的柔性显示产品将成为一个重要的发展方向。目前柔性显示产品的瓶颈不在于显示器本身,而在于柔性盖板。目前显示器部分已经可以以一定曲率被反复弯折多次,这点已经可以满足用户的日常需求,而显示器的触控部分,使用薄膜金属网格或者纳米银线也同样可以满足要求,但是,柔性盖板却无法满足日常需求。

3.柔性盖板必须同时具备可反复弯折、透明、超薄、以及足够的硬度等特点。要找到同时具备这些特性的材料并不容易。柔性盖板常规的要求是要能在10毫米直径的曲率下弯折超过20万次。理论上,厚度小于100微米的玻璃是有可能满足这些特性的,但是对于弯折性能仍然缺乏足够的数据支撑。目前通过无色透明聚酰亚胺(cpi)和硬化涂层是解决柔性盖板问题的研发重点。

4.中国专利申请cn106896424a公开了一种无溶剂紫外光固化涂液,包括下述组份:50-55重量份的高官脂肪族聚氨酯丙烯酸酯,5-10重量份的低官脂肪族聚氨酯丙烯酸酯,3-7重量份的甲基丙烯酸羟乙酯,1-3重量份的2(2-乙氧基)乙基丙烯酸酯,5-9重量份的光固化引发剂和0.05-0.2重量份的表面助剂,具有透光率高,雾度低,硬度高的优点。

5.中国专利申请cn103869387a公开了一种紫外光固化光学硬化膜,所述硬化膜包括透明基材和紫外光固化硬化涂层,所述的硬化涂层由紫外光固化涂布液涂布于透明基材上并通过紫外线固化形成;所述的紫外光固化涂布液由30-70重量份uv光固化树脂、5-30重量份的活性稀释剂、2-10重量份的光引发剂和0.1-2重量份的助剂组成。硬化涂层的表面粗糙度小于或等于0.01微米,彩虹纹基本不可见。

6.中国专利申请cn110358439a公开了一种透明聚酰亚胺硬化膜所用的硬化液,由如下重量份的各组分组成:高官能度聚氨酯丙烯酸酯50-80份、多官能度聚醚丙烯酸酯10-20份、柔性单体10-20份、活性稀释剂10-20份、光引发剂0.5-2份、热引发剂0.05-0.2份、良溶剂80-150份、高沸点不良溶剂2-20份、抗指纹助剂0.05-1份和无机纳米粒子10-30份。该发明采用高官能度聚氨酯丙烯酸酯和多官能度聚醚丙烯酸酯提高硬化膜硬度,并通过柔性单体提高硬化膜的韧性,同时添加热引发剂和光引发剂,通过热固化和光固化之间的配合,适当释放固化过程中因聚合产生的收缩应力,避免产生翘曲。

7.中国专利申请cn113817437a公开了一种增硬聚氨酯丙烯酸酯胶黏剂及其制备方法,利用纳米蒙脱土/ua支化物制备技术、结合超细研磨,开发新型硬化胶黏剂配方,解决了目前硬化涂料硬度和韧性此消彼长的技术难题,研制出了一种新型综合性能优异的柔性显示硬化涂层材料,该发明硬化涂层材料可用于柔性显示器盖板、液晶显示器背光模组和柔性保护等诸多领域,但是该发明的耐磨性能有待进一步提高。

8.因此,目前存在的硬化膜具有好的硬度、耐磨性或者韧性,但很难在具有高韧性的同时,具有好的硬度和耐磨性。

9.中国专利申请cn110734698a公开了一种用于柔性盖板的硬化涂层液,通过制备超支化结构的预聚体和活性单体等混合,得到的硬化涂层液涂布在cpi膜上,经紫外光固化,可用于柔性盖板,在具有高韧性的同时,具有高的硬度和耐磨性,但是三方面性能有待进一步提高。

10.因此,开发一种能解决上述技术问题的光固化聚氨酯丙烯酸酯预聚体和硬化涂层液是非常必要的。

技术实现要素:

11.本发明的目的是克服现有技术的不足而提供一种光固化聚氨酯丙烯酸酯预聚体和硬化涂层液,具有高韧性、高硬度和高耐磨性的特点。

12.本发明是通过以下技术方案予以实现的:

13.一种光固化聚氨酯丙烯酸酯预聚体,所述预聚体合成原料包括:异氰酸酯、端羟基超支化聚酯、羟基丙烯酸酯、氟化丙烯酸酯、催化剂和溶剂;所述端羟基超支化聚酯的羟基数为4-24,分子量为600~4000,羟值为300~520mg koh/g。

14.本发明中,如果没有特殊说明,“分子量”均指重均分子量。

15.优选地,所述异氰酸酯为脂肪族二异氰酸酯。

16.优选地,所述羟基丙烯酸酯为单官能度单羟基丙烯酸酯。

17.优选地,所述氟化丙烯酸酯的氟取代个数为4~5个,官能度为2。

18.优选地,所述催化剂为二月桂酸二丁基锡。

19.优选地,所述溶剂为乙酸乙酯和丙二醇甲醚中的至少一种。

20.更优选地,所述溶剂为乙酸乙酯和丙二醇甲醚的混合溶剂,两者质量比为1:1~1.2。

21.优选地,预聚体固含量为85~90%,粘度为3000~4500cps,外观清澈透明,分子量为4000~5000,碘值为60~70g/100g。

22.优选地,所述端羟基超支化聚酯羟基数为12,分子量为1200-1300,羟值为480~520mg koh/g。

23.优选地,按照摩尔份数计,各单体原料用量分别为异氰酸酯24~26份、端羟基超支化聚酯2~3份、羟基丙烯酸酯24~26份和氟化丙烯酸酯40~50份。

24.更优选地,所述催化剂的用量占单体总质量的0.2~0.5wt%,所述溶剂的用量占单体总质量的10~15wt%。所述单体包括异氰酸酯、端羟基超支化聚酯、羟基丙烯酸酯和氟化丙烯酸酯。

25.本发明还涉及上述的光固化聚氨酯丙烯酸酯预聚体的制备方法,包括如下步骤:

26.(1)预处理:将异氰酸酯和催化剂加入溶剂中,混合,得到异氰酸酯溶液;

27.(2)超支化聚氨酯合成:将端羟基超支化聚酯加入到异氰酸酯溶液中,得到超支化聚氨酯混合液;

28.(3)预聚体合成:在超支化聚氨酯混合液中加入羟基丙烯酸酯,再加入氟化丙烯酸酯,即得。

29.优选地,步骤(2)具体为:在惰性气体条件下,将端羟基超支化聚酯滴加到45~60℃的异氰酸酯溶液中,保温0.5~2h,得到超支化聚氨酯混合液。

30.更优选地,所述惰性气体包括氮气。

31.优选地,步骤(3)具体为:将超支化聚氨酯混合液加热到70~75℃,并滴加羟基丙烯酸酯,再降温至40~45℃,加入氟化丙烯酸酯,保温2.0~2.5h,即得。

32.更优选地,所述制备方法,包括如下步骤:

33.(1)预处理:将异氰酸酯和催化剂加入溶剂中,混合,得到异氰酸酯溶液;

34.(2)超支化聚氨酯合成:在惰性气体条件下,将端羟基超支化聚酯滴加到45~60℃的异氰酸酯溶液中,保温0.5~2h,得到超支化聚氨酯混合液;

35.(3)预聚体合成:将超支化聚氨酯混合液加热到70~75℃,并滴加羟基丙烯酸酯,再降温至40~45℃,加入氟化丙烯酸酯,保温2.0~2.5h,即得。

36.本发明还涉及一种硬化涂层液,原料包括上述的光固化聚氨酯丙烯酸酯预聚体或上述的制备方法制备得到的光固化聚氨酯丙烯酸酯预聚体。

37.优选地,所述的硬化涂层液,按照重量份数计,原料包括50~55份光固化聚氨酯丙烯酸酯预聚体、1~1.5份高官能度活性单体、3~4份光引发剂、0.5~1份耐磨纳米颗粒和30~45份溶剂。

38.更优选地,所述高官能度活性单体包括高官能度丙烯酸酯,官能度为10~15。

39.更优选地,所述耐磨纳米颗粒包括纳米碳化硅、纳米二氧化锆、纳米氧化铝和纳米氮化硼中的至少一种。

40.光引发剂是一类能在紫外光区(250~420nm)或可见光区(400~800nm)吸收一定波长的能量,产生自由基、阳离子等,从而引发单体聚合交联固化的化合物。本发明不对光引发剂做具体限定,可列举的有,德国巴斯夫irgacure127、2959光引发剂、184光引发剂、1173光引发剂、907光引发剂、tpo光引发剂、tpo-l光引发剂、iht-pi 910光引发剂、659光引发剂、mbf光引发剂、iht-pi 4265光引发剂、iht-pi 1000光引发剂、iht-pi 500光引发剂。

41.本发明不对溶剂做具体限定,可列举的有,丙二醇单甲醚、丙二醇甲醚醋酸酯、2-丙醇、乙酸正丁酯、丁酮、甲基异丁基甲酮。

42.本发明的有益效果是:

43.本发明提供了一种光固化聚氨酯丙烯酸酯预聚体,通过优化其合成原料中端羟基超支化聚酯的羟基数、羟值和分子量,可以控制预聚体的不饱和官能团,平衡涂层的硬度;并利用端羟基超支化聚酯的末端活性基团,通过异氰酸酯做中间桥梁,接枝氟化丙烯酸酯,合成高耐磨且有一定柔韧性的预聚体。

44.本发明通过异氰酸酯作为架桥,将羟基丙烯酸酯接在端羟基超支化聚酯的末端,使得在超支化聚酯末端发生聚合反应,生成聚氨酯丙烯酸酯预聚物,可改善超支化聚酯韧性较差的缺点,且发明人发现,通过控制羟基丙烯酸酯中双键含量,有利于控制预聚体的分子量和交联程度,从而促进韧性和硬度的平衡。

具体实施方式

45.下面结合具体实施例来进一步描述本发明,本发明的优点和特点将会随着描述而更为清楚。但这些实施例仅是范例性的,并不对本发明的范围构成任何限制。本领域技术人

员应该理解的是,在不偏离本发明的精神和范围下可以对本发明技术方案的细节和形式进行修改或替换,但这些修改和替换均落入本发明的保护范围内。

46.光固化聚氨酯丙烯酸酯预聚体

47.在一种实施方式中,本发明所述预聚体的制备方法包括以下步骤:

48.(1)预处理:将异氰酸酯和催化剂加入溶剂中,混合,得到异氰酸酯溶液;

49.(2)超支化聚氨酯合成:反应瓶中充入氮气,置换掉反应瓶中的空气。将端羟基超支化聚酯滴加到50℃的异氰酸酯溶液中,保温1h,得到超支化聚氨酯混合液;

50.(3)预聚体合成:超支化聚氨酯混合液加热到75℃,并滴加羟基丙烯酸酯,降温至45℃,加入氟化丙烯酸酯,保温2.5h,得到光固化聚氨酯丙烯酸酯预聚体。

51.超支化聚合物具有三维立体结构和大量的活性末端基团,许多具有近似相对分子质量和窄的相对分子质量分布的支化结构从核向周围延伸,结构的紧密性赋予其特殊的物理性质和化学性质,是高度支化的树形高分子,具有分子间较少缠绕、粘度低、易成膜、反应活性高和溶解性好等优点。超支化聚合物含有大量可以改性的端基,大量的活性末端基团对超支化聚合物的黏度、溶解性、热稳定性、玻璃化温度及相对分子质量分布等性质有很大的影响。超支化聚酯在热固性树脂、药物及涂料等方面应用较多,但其柔韧性较差且有较大的脆性。不同的超支化聚酯其羟基数、羟值和分子量不同,性质也会有较大差别。本发明通过选择合适的羟基数、羟值和分子量,可以控制预聚体的不饱和官能团,平衡涂层的硬度和涂层的交联密度;并利用端羟基超支化聚酯的末端活性基团,通过异氰酸酯做中间桥梁,接枝氟化丙烯酸酯,合成高耐磨且有一定柔韧性的预聚体。

52.优选地,本发明选用的端羟基超支化聚酯羟基数为4-24,分子量为600~4000,羟值为300~520mg koh/g。

53.更优选地,本发明选用的端羟基超支化聚酯羟基数为12,分子量为1200-1300,羟值为480~520mg koh/g,按总单体占比为2~3mol%。更优选地,本发明所述端羟基超支化聚酯为海博特hyper h102。

54.作为脂肪族二异氰酸酯的实例,包括但不限于,四亚甲基二异氰酸酯、六亚甲基二异氰酸酯、八亚甲基二异氰酸酯、十亚甲基二异氰酸酯、十二亚甲基二异氰酸酯、十四亚甲基二异氰酸酯、赖氨酸二异氰酸酯的衍生物、三甲基己烷二异氰酸酯和四甲基己烷二异氰酸酯中的一种或多种。更优选地,本发明脂肪族二异氰酸为四亚甲基二异氰酸酯和四甲基己烷二异氰酸酯中的至少一种性能更优。

55.在一种优选实施案例中,本发明所述单官能度单羟基丙烯酸酯,包括但不限于丙烯酸-2-羟乙基酯、甲基丙烯酸羟乙酯、4-羟基丁基丙烯酸酯、3-羟基-1-金刚烷基甲基丙烯酸酯(cas号:115372-36-6)、己内酯丙烯酸酯、丙烯酸-2-羟丙酯和2-羟-3-苯氧基丙基丙烯酸酯中的一种或多种。更优选地,本发明选用2-羟-3-苯氧基丙基丙烯酸酯。

56.发明人发现,通过异氰酸酯作为架桥,将羟基丙烯酸酯接在端羟基超支化聚酯的末端,使得在超支化聚酯末端发生聚合反应,生成聚氨酯丙烯酸酯预聚物,可改善超支化聚酯韧性较差的缺点,且发明人发现,通过控制羟基丙烯酸酯中双键含量,有利于控制预聚体的分子量和交联程度,从而促进韧性和硬度的平衡。

57.更优选地,氟化丙烯酸酯占单体总的摩尔百分比为40~50mol%。

58.更优选地,所述氟化丙烯酸酯为甲基丙烯酸4氟丙酯。氟化丙烯酸酯中氟具有高的

电负性,对电子成键电子云束缚能力较强,有利于和pua的氨基和羟基形成氢键,从而增加氟化丙烯酸酯的聚合效率,并通过控制温度,从而控制最后形成的预聚体的分子量和粘度适量,从而保证韧性和硬度的平衡,且氢键形成物理交联点,有利于硬度和韧性的提高,且氟原子的存在有利于增加接触角,降低表面能,从而增加耐磨性。另外,由于氟原子较大的空间位阻,导致氟化丙烯酸酯聚合速率较慢,也有利于氟化丙烯酸酯和羟基丙烯酸酯发生共聚,形成含有氟取代基和羟基取代基交替的结构,从而更容易形成氢键,也有利于韧性和硬度的提高。

59.本发明所述预聚体固含量为85~90%,粘度为3000~4500cps,外观清澈透明,分子量为4000~5000,碘值为60~70g/100g。

60.本发明硬化涂布液,按照重量份数计,包括50~55份聚氨酯丙烯酸酯预聚体、1~1.5份高官能度活性单体、3~4份光引发剂、0.5~1份耐磨纳米颗粒和30~45份溶剂。

61.所述的高官能度活性单体选用丰进5894。

62.所述光引发剂选用德国巴斯夫irgacure127和tpo。

63.德国巴斯夫irgacure127是一种新型高效不黄变的紫外光引发剂,用于引发不饱和预聚体系的uv聚合反应。它具有以下几个特点:1.与传统的α-羟基酮类光引发剂相比具有更优越的反应性。2.对氧的阻聚作用低敏感。3.固化后低挥发和低气味。

64.tpo

–

二苯基-(2,4,6-三甲基苯甲酰)氧磷,它的吸收光谱范围广泛,其典型特点是具有低黄变性,tpo更适用于清漆,尤其适用于有低气味要求的体系。

65.所述耐磨纳米颗粒选用nanobyk-3610,纳米颗粒为氧化铝,粒径为20nm,含量为30%。

66.所述溶剂特指为丙二醇甲醚。

67.hyper h10系列测试指标如表1所示。

68.表1

69.hyperh101h102h103h104羟基数6122448羟值(mg koh/g)553519499494分子量600125026505450

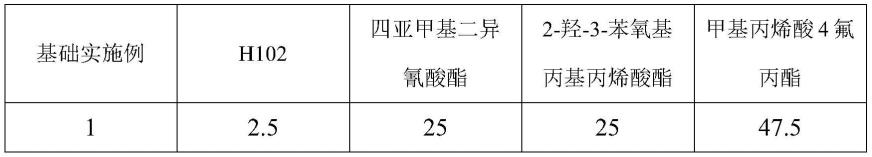

70.基础实施例1

71.合成预聚体的单体按摩尔比例计算,配方如表2所示。

72.表2

[0073][0074]

上述预聚体的制备方法包括如下步骤:

[0075]

预处理:将四亚甲基二异氰酸酯和二月桂酸二丁基锡加入溶剂(乙酸乙酯和丙二醇甲醚的混合溶剂,两者质量比为1:1)中,混合,得到四亚甲基二异氰酸酯溶液,其中二月桂酸二丁基锡用量为单体总质量0.3%,溶剂总质量为单体总质量15%;

[0076]

超支化聚氨酯合成:反应瓶中充入氮气,置换掉反应瓶中的空气。将h102超支化聚酯滴加到50℃的四亚甲基二异氰酸酯溶液中,保温1h,得到超支化聚氨酯混合液;

[0077]

预聚体合成:超支化聚氨酯混合液加热到75℃,并滴加2-羟-3-苯氧基丙基丙烯酸酯,降温至45℃,加入甲基丙烯酸4氟丙酯,保温2.5h,得到预聚体。

[0078]

基础实施例2

[0079]

合成预聚体的单体按摩尔比例计算,配方如表3所示。

[0080]

表3

[0081][0082]

上述预聚体的制备方法包括如下步骤:

[0083]

预处理:将四亚甲基己烷二异氰酸酯和二月桂酸二丁基锡加入溶剂(乙酸乙酯和丙二醇甲醚的混合溶剂,两者质量比为1:1)中,混合,得到四亚甲基己烷二异氰酸酯溶液,其中二月桂酸二丁基锡用量为单体总质量0.3%,溶剂总质量为单体总质量15%;

[0084]

超支化聚氨酯合成:反应瓶中充入氮气,置换掉反应瓶中的空气。将h102超支化聚酯滴加到50℃的四亚甲基二异氰酸酯溶液中,保温1h,得到超支化聚氨酯混合液;

[0085]

预聚体合成:超支化聚氨酯混合液加热到75℃,并滴加2-羟-3-苯氧基丙基丙烯酸酯,降温至45℃,加入甲基丙烯酸4氟丙酯,保温2.5h,得到预聚体。

[0086]

基础实施例3

[0087]

合成预聚体的单体按摩尔比例计算,配方如表4所示。

[0088]

表4

[0089][0090][0091]

上述预聚体的制备方法包括如下步骤:

[0092]

预处理:将四亚甲基二异氰酸酯和二月桂酸二丁基锡加入溶剂(乙酸乙酯和丙二醇甲醚的混合溶剂,两者质量比为1:1)中,混合,得到四亚甲基二异氰酸酯溶液,其中二月桂酸二丁基锡用量为单体总质量0.3%,溶剂总质量为单体总质量15%;

[0093]

超支化聚氨酯合成:反应瓶中充入氮气,置换掉反应瓶中的空气。将h102超支化聚酯滴加到50℃的四亚甲基二异氰酸酯溶液中,保温1h,得到超支化聚氨酯混合液;

[0094]

预聚体合成:超支化聚氨酯混合液加热到75℃,并滴加2-羟-3-苯氧基丙基丙烯酸酯,降温至45℃,加入甲基丙烯酸4氟丙酯,保温2h,得到预聚体。

[0095]

基础实施例4

[0096]

合成预聚体的单体按摩尔比例计算,配方如表5所示。

[0097]

表5

[0098][0099]

上述预聚体的制备方法包括如下步骤:

[0100]

预处理:将四亚甲基二异氰酸酯和二月桂酸二丁基锡加入溶剂(乙酸乙酯和丙二醇甲醚的混合溶剂,两者质量比为1:1)中,混合,得到四亚甲基二异氰酸酯溶液,其中二月桂酸二丁基锡用量为单体总质量0.3%,溶剂总质量为单体总质量15%;

[0101]

超支化聚氨酯合成:反应瓶中充入氮气,置换掉反应瓶中的空气。将h102超支化聚酯滴加到50℃的四亚甲基二异氰酸酯溶液中,保温1h,得到超支化聚氨酯混合液;

[0102]

预聚体合成:超支化聚氨酯混合液加热到75℃,并滴加2-羟-3-苯氧基丙基丙烯酸酯,降温至45℃,加入甲基丙烯酸4氟丙酯,保温2.5h,得到预聚体。

[0103]

基础对比例1

[0104]

合成预聚体的单体按摩尔比例计算,配方如表6所示。

[0105]

表6

[0106][0107]

预聚体的制备方法与实施例1相同。

[0108]

基础对比例2

[0109]

合成预聚体的单体按摩尔比例计算,配方如表7所示。

[0110]

表7

[0111][0112]

预聚体的制备方法与实施例1相同。

[0113]

基础对比例3

[0114]

合成预聚体的单体按摩尔比例计算,配方如表8所示。

[0115]

表8

[0116][0117]

预聚体的制备方法与实施例1相同。

[0118]

基础对比例4

[0119]

合成预聚体的单体按摩尔比例计算,配方如表9所示。

[0120]

表9

[0121][0122]

预聚体的制备方法与实施例1相同。

[0123]

基础对比例5

[0124]

合成预聚体的单体按摩尔比例计算,配方如表10所示。

[0125]

表10

[0126][0127]

预聚体的制备方法与实施例1相同。

[0128]

基础对比例6

[0129]

合成预聚体的单体配方与实施例1相同,区别仅在于预聚体合成步骤不同,具体包括如下步骤:

[0130]

预处理:将四亚甲基二异氰酸酯和二月桂酸二丁基锡加入溶剂(乙酸乙酯和丙二醇甲醚的混合溶剂,两者质量比为1:1)中,混合,得到四亚甲基二异氰酸酯溶液,其中二月桂酸二丁基锡用量为单体总质量0.3%,溶剂总质量为单体总质量15%;

[0131]

超支化聚氨酯合成:反应瓶中充入氮气,置换掉反应瓶中的空气。将h102超支化聚酯滴加到50℃的四亚甲基二异氰酸酯溶液中,保温1h,得到超支化聚氨酯混合液;

[0132]

预聚体合成:超支化聚氨酯混合液加热到75℃,并滴加2-羟-3-苯氧基丙基丙烯酸酯,降温至45℃,加入甲基丙烯酸4氟丙酯,保温4h,得到预聚体。

[0133]

测试例

[0134]

1.对所制备的预聚体的外观以及粘度进行检测

[0135]

检测方法:外观:使用肉眼观察预聚体的颜色和透明度;粘度:使用美国博勒飞dvnxhbcp椎板粘度计测定。

[0136]

固含量测定方法:烘箱法

[0137]

1、原理:将一定质量的试样在一定温度下常压干燥一定时间,以加热后的试样质量与加热前试样质量的百分比表示含固量。

[0138]

2、测定步聚

[0139]

①

取三个称量瓶,于(105

±

2)℃的烘箱中干燥1.5h后,在干燥器中冷却30min后称量,记为m1。

[0140]

②

称取1~2g(精确至0.0001g)试样于干燥过的称量瓶中,记为m。

[0141]

③

轻轻转到称量瓶,使试样均匀分布在称量瓶的底部,称量瓶盖子稍打开,置于(105

±

2)℃的烘箱中,打开鼓风机,干燥3h后,将瓶盖盖严,放入干燥器中冷却30min,称重,

记为m2。

[0142]

3、结果的计算

[0143]

试样的含固量以质量分数x计,数值用(%)表示,按式(1)计算:

[0144]

x=(m2-m1)/(m-m1)

×

100% (1)

[0145]

式中:

[0146]

m——称量瓶及试样在干燥前质量的数值。单位为克(g);

[0147]

m1——称量瓶质量的数值。单位为克(g);

[0148]

m2——称量瓶及试样在干燥后质量的数值。单位为克(g)。

[0149]

取二次平行测定的算术平均值,按gb/t8170-2008修约至0.1%后即为测定结果,两次平行测定结果之差不大于0.3%。

[0150]

具体测定结果见下表11。

[0151]

表11

[0152] 外观粘度cps固含量%基础实施例1透明不发黄380084.9基础实施例2透明不发黄389084.8基础实施例3透明不发黄378984.8基础实施例4透明不发黄383185.2基础对比例1透明不发黄381285.1基础对比例2透明不发黄381584.8基础对比例3透明不发黄378985.2基础对比例4透明不发黄378085.1基础对比例5透明不发黄387984.7基础对比例6透明不发黄560085.5

[0153]

2.对所制备的预聚体的重均分子量进行检测

[0154]

分子量:使用沃特斯e2695液相色谱仪进行测试,结果见表12。

[0155]

表12

[0156] 分子量基础实施例14600基础实施例24679基础实施例34578基础实施例44678基础对比例14567基础对比例24578基础对比例34598基础对比例44578基础对比例54678基础对比例65789

[0157]

3.对所制备的预聚体碘值进行测定

[0158]

碘值测试方法:一定量的试样溶解在溶剂中,先加入韦氏(wijs)试剂反应一定时

间后,再加入碘化钾溶液与剩余的氯化碘溶液反应,用硫代硫酸钠溶液滴定析出的碘,接近滴定终点时加入淀粉溶液指示剂,继续滴定直到蓝色刚好消失,即为滴定终点。主要化学反应式如下:

[0159]

r1ch=cr2+icl

→

r1chi—chclr2.................. (1)

[0160]

icl+ki

→

kcl+i2................................(2)

[0161]

i2+2nas2o3→

2na i+na2s4o6.....................(3)

[0162]

碘值的计算公式:w1=(v

0-v)*c*12.690/m

[0163]

式中:w1

‑‑‑‑‑‑

碘值,用每100g样品吸取碘的克数表示(g/100g);

[0164]m‑‑‑‑‑‑

试样质量,g;

[0165]c‑‑‑‑‑‑

硫代硫酸钠标准溶液的浓度,mol/l;

[0166]v‑‑‑‑‑‑

滴定样品时所消耗的硫代硫酸钠标准溶液的体积,ml;

[0167]v0

‑‑‑‑‑‑

滴定空白时所消耗的硫代硫酸钠标准溶液的体积,ml。

[0168]

结果如表13所示。

[0169]

表13

[0170] 碘质g/100g基础实施例162基础实施例264基础实施例366基础实施例461基础对比例165基础对比例267基础对比例364基础对比例465基础对比例564基础对比例645

[0171]

应用实施例1

[0172]

一种光学硬化涂层液,原料重量百分比配方如表14所示。

[0173]

表14

[0174][0175]

制备方法:将上述制备原料混合,即得到所述光学硬化涂层液。

[0176]

应用实施例2

[0177]

一种光学硬化涂层液,原料重量百分比配方如表15所示。

[0178]

表15

[0179][0180]

制备方法:将上述制备原料混合,即得到所述光学硬化涂层液。

[0181]

应用实施例3

[0182]

一种光学硬化涂层液,原料重量百分比配方如表16所示。

[0183]

表16

[0184][0185]

制备方法:将上述制备原料混合,即得到所述光学硬化涂层液。

[0186]

应用实施例4

[0187]

一种光学硬化涂层液,原料重量百分比配方如表17所示。

[0188]

表17

[0189][0190][0191]

制备方法:将上述制备原料混合,即得到所述光学硬化涂层液。

[0192]

应用对比例1

[0193]

一种光学硬化涂层液,原料重量百分比配方如表18所示。

[0194]

表18

[0195][0196]

制备方法:将上述制备原料混合,即得到所述光学硬化涂层液。

[0197]

应用对比例2

[0198]

一种光学硬化涂层液,原料重量百分比配方如表19所示。

[0199]

表19

[0200][0201]

制备方法:将上述制备原料混合,即得到所述光学硬化涂层液。

[0202]

应用对比例3

[0203]

一种光学硬化涂层液,原料重量百分比配方如表20所示。

[0204]

表20

[0205][0206]

制备方法:将上述制备原料混合,即得到所述光学硬化涂层液。

[0207]

应用对比例4

[0208]

一种光学硬化涂层液,原料重量百分比配方如表21所示。

[0209]

表21

[0210][0211]

制备方法:将上述制备原料混合,即得到所述光学硬化涂层液。

[0212]

应用对比例5

[0213]

一种光学硬化涂层液,原料重量百分比配方如表22所示。

[0214]

表22

[0215][0216]

制备方法:将上述制备原料混合,即得到所述光学硬化涂层液。

[0217]

应用对比例6

[0218]

一种光学硬化涂层液,原料重量百分比配方如表23所示。

[0219]

表23

[0220][0221]

制备方法:将上述制备原料混合,即得到所述光学硬化涂层液。

[0222]

试验例:

[0223]

将应用实施例1-4和应用对比例1-6制备的光学硬化涂层液涂布50μmcpi基膜上,涂布面为空气面,然后在60度烘箱氛围中烘烤5分钟,烘干溶剂。在氮气保护下进行uv固化,uv能量为2000mj/cm2,制备得到透明硬化cpi光学膜;所述光学膜中硬化层厚度为10μm。

[0224]

每组涂布5个样品,作为实验样品进行下述实验。

[0225]

一.初始水滴角测试

[0226]

采用中晨jc2000d1型水滴角测试仪测试。结果如表24所示。

[0227]

表24

[0228] 水滴角/

°

应用实施例1106.7应用实施例2106.6应用实施例3106.4应用实施例4106.7应用对比例1106.3应用对比例2105.6应用对比例3106.3应用对比例4106.7应用对比例5106.4应用对比例6106.4

[0229]

应用实施例1-4和应用对比例1-6水滴角均≥105度,说明氟碳键降低了涂层表面能。

[0230]

二.动态弯折测试

[0231]

实验方法:将实验样品通过yuasa弯折测试机测试,向硬化涂层侧弯曲,弯折半径为r=1.5mm,180

°

弯折20万次观察是否有裂纹,白化等问题。如果没有,标记为“pass”,如果有,标记为“ng”。结果如表25所示。

[0232]

表25

[0233][0234][0235]

应用实施例1-4中20万次弯折测试涂层无裂纹,应用对比例1、3、4、5、6经过20万次动态弯折均出现了裂纹,应用对比例2未出现裂纹,说明应用对比例2在动态弯折性能上优于其他对比例。

[0236]

三.硬度测试

[0237]

根绝gb/t 6739-2006测试标准测试硬化涂层表面的铅笔硬度,结果如表26所示。

[0238]

表26

[0239] 硬度应用实施例15h应用实施例25h应用实施例35h应用实施例45h应用对比例15h应用对比例24h应用对比例35h应用对比例44h应用对比例54h应用对比例63h

[0240]

应用实施例1-4涂层和应用对比例1、3的铅笔硬度能达到5h,应用对比例2、4、5、6涂层的铅笔硬度只能达到4h甚至更低。

[0241]

四.断裂伸长率测试实验方法:

[0242]

根据gb/t 30776-2014中规定的方法测试涂层的断裂伸长率,检测结果见表27。

[0243]

表27

[0244][0245][0246]

应用实施例1-4涂层的断裂伸长率均大于4%,应用对比例涂层断裂伸长率小于4%,涂层韧性显著变差。

[0247]

五.钢丝绒测试

[0248]

测试方法:

[0249]

测试标准:磨头2cm*2cm负重1000g,钢丝绒0000#,测试速度40次/min。

[0250]

将基膜放置在测试平台上,钢丝绒以上述条件反复摩擦,直至硬化涂层表面出现划伤。检测结果如表28所示:“pass”表示2000次摩擦后无划痕,“ng”表示2000次摩擦后有划痕。

[0251]

表28

[0252] 2000次钢丝绒应用实施例1pass应用实施例2pass应用实施例3pass应用实施例4pass应用对比例1ng应用对比例2pass应用对比例3ng应用对比例4ng应用对比例5ng应用对比例6ng

[0253]

应用实施例1-4涂层和应用对比例2经过2000次钢丝绒摩擦后,表面无划伤;应用对比例1、3、4、5、6涂层经过2000次钢丝绒后,表面出现深浅不一的划痕。

[0254]

六.橡皮擦测试

[0255]

测试标准:minoan橡皮擦负重1000g,测试速度40次/min。

[0256]

将基膜放置在测试平台上,橡皮擦以上述条件反复摩擦,摩擦1000次后测试橡皮擦的水滴角,结果如表29所示。

[0257]

表29

[0258][0259]

根据以上检测结果可以看出,本发明基础实施例1-4制备的聚氨酯丙烯酸酯预聚体用于制备光学硬化液,能够提高硬化涂层的断裂伸长率和弯折性,使制备的硬化涂层具有更好的耐钢丝绒和橡皮擦性能。

[0260]

上述详细说明是针对本发明其中之一可行实施例的具体说明,该实施例并非用以限制本发明的专利范围,凡未脱离本发明所为的等效实施或变更,均应包含于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1