一种基于改性退役硅橡胶绝缘子的橡胶组合物及其制备方法与流程

1.本发明涉及高分子材料领域,尤其涉及一种基于改性退役硅橡胶绝缘子的橡胶组合物及其制备方法。

背景技术:

2.随着我国城市化的快速推进,复合绝缘子在各电压等级交流运行线路中广泛使用,在新建线路工程中得到大批量甚至全线路使用。复合绝缘子广泛应用解决了我国污秽地区输电线路外绝缘污闪问题,不仅有效遏制了大面积污闪事故的发生,也大大减轻了繁重的污秽清扫及零值检测等运行维护工作量。复合绝缘子属于有机材料,运行中复合绝缘子的伞套材料会遭受到温度、污秽、潮湿、局部放电或高场强的联合作用,硅橡胶复合绝缘子伞裙及护套出现不同程度的龟裂、粉化、憎水性降低、开裂等老化现象,严重的威胁着输变电设备的绝缘性能,需要及时更换。

3.近年来,大批量硅橡胶绝缘子达到使用年限而退役,其传统的回收方式主要是将退役硅橡胶绝缘子进行研磨粉碎,所得橡胶颗粒用作其他聚合物材料的功能填料。上述方式存在以下难以克服缺点:(1)一般需要采用物理或化学方法对橡胶颗粒进行表面改性,而目前主流的改性方法涉及颗粒表面活化和偶联剂接枝处理两个步骤,过程繁琐耗时,改性效果不可控;(2)该方式属于降级回收,无法实现硅橡胶绝缘子材料的重复利用。

技术实现要素:

4.本发明提供了一种基于改性退役硅橡胶绝缘子的橡胶组合物及其制备方法,以提高退役硅橡胶绝缘子的重复利用,制备成本低廉、工艺简单且力学性能优异的橡胶组合物。

5.为了解决上述技术问题,本发明目的之一提供了一种基于改性退役硅橡胶绝缘子的橡胶组合物,包括以下重量份组分:

6.改性硅橡胶颗粒:100份;

7.含多元硼羟基化合物:2份-10份;

8.其中,所述改性硅橡胶颗粒的制备方法为:将低沸点脂肪醇和有机溶剂混合得到混合溶剂,添加退役硅橡胶绝缘子颗粒混合并浸泡,经热解反应后,得到改性硅橡胶颗粒。

9.作为优选方案,所述含多元硼羟基化合物为乙基硼酸、正丙基硼酸、异丙基硼酸、环丙基硼酸、正丁基硼酸、异丁基硼酸、仲丁基硼酸、环丁基硼酸、正戊基硼酸、环戊基硼酸、1-环戊烯硼酸、环己基硼酸、苯硼酸、苯乙基硼酸、对苯二硼酸、4,4

’‑

联苯基二硼酸、硼酸中的一种或多种。

10.作为优选方案,所述低沸点脂肪醇为甲醇、乙醇、丙醇、仲丁醇、异丁醇、叔丁醇、正丁醇、2-甲基-2-丁醇、3-甲基-2-丁醇、仲戊醇、3-戊醇、异戊醇、正戊醇中的一种或多种。

11.作为优选方案,所述有机溶剂为甲苯、二甲苯、正己烷、环己烷、四氢呋喃、丙酮、二氯甲烷、石油醚中的一种或多种。

12.作为优选方案,所述热解反应温度为200℃-260℃。

13.作为优选方案,所述热解反应时间为10min-60min。

14.作为优选方案,所述混合溶剂中低沸点脂肪醇和有机溶剂的体积比为1:(1-5)。

15.作为优选方案,所述退役硅橡胶绝缘子颗粒在混合溶剂中的质量浓度为0.1-1g/ml。

16.作为优选方案,浸泡时间为4h-24h。

17.作为优选方案,混合溶剂的混合时间为5min-20min。

18.为了解决上述技术问题,本发明目的之二提供了一种基于改性退役硅橡胶绝缘子的橡胶组合物的制备方法,包括以下步骤:将改性硅橡胶颗粒与含多元硼羟基化合物在开炼设备或密炼设备中进行混炼,所得混炼胶经高温模压成型得到橡胶组合物。

19.作为优选方案,当采用开炼设备进行混炼时,温度为室温,时间为10min-15min。

20.作为优选方案,当采用密炼设备进行混炼时,温度为30℃-60℃,时间为5-10min。

21.作为优选方案,高温模压成型温度为120℃-180℃,按正硫化时间进行高温模压成型。

22.相比于现有技术,本发明实施例具有如下有益效果:

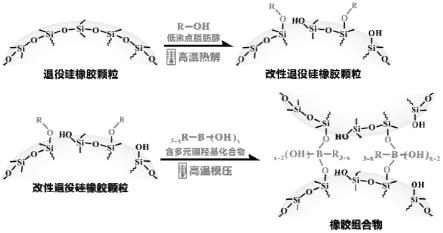

23.1、在高温作用下,用工业通用的大宗低分子量脂肪醇对退役硅橡胶绝缘颗粒子进行醇解改性,在其颗粒表面接枝大量烷氧基,同时以工业通用的大宗含多元硼羟基化合物为交联剂,与改性硅橡胶颗粒复合;在高温作用下,基于交联剂本身的硼羟基与改性橡胶颗粒表面的烷氧基间的脱醇缩合反应,实现改性橡胶颗粒间的有效粘结,制备全新的橡胶组合物,实现其重复利用。

24.2、本技术提供的橡胶组合物制备工艺简单,所采用的原材料均为工业通用的大宗原材料,可将改性硅橡胶颗粒直接交联并制备全新的橡胶组合物,制备得到的全新的橡胶组合物,具有优异的力学性能,实现退役硅橡胶绝缘子的重复利用,具有成本低廉和环保的特点。

附图说明

25.图1:为本发明实施例中一种基于改性退役硅橡胶绝缘子的橡胶组合物的反应公式;

26.图2:为本发明实施例一中改性硅橡胶颗粒的热重检测结果。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.实施例一

29.一种基于改性退役硅橡胶绝缘子的橡胶组合物,包括以下制备步骤:

30.(1)改性硅橡胶颗粒的制备:将4ml乙醇和8ml四氢呋喃混合10min,随后加入3g退役硅橡胶绝缘子颗粒,浸泡12h后,在200℃下高温热解30min,经过滤烘干后得到改性硅橡胶颗粒。

31.(2)橡胶组合物的制备:将100g改性橡胶颗粒和2g对苯二硼酸加入密炼机,在30℃下混合5min后,随后在开炼机上室温混炼10min,所得混炼胶通过平板硫化机在160℃、20mpa下按正硫化时间(如表1所示)进行模压成型,得到含多元硼羟基化合物交联乙醇改性退役硅橡胶颗粒的橡胶样品。

32.实施例二

33.一种基于改性退役硅橡胶绝缘子的橡胶组合物,包括以下制备步骤:

34.(1)改性硅橡胶颗粒的制备:将4ml乙醇和8ml四氢呋喃混合10min,随后加入3g退役硅橡胶绝缘子颗粒,浸泡12h后,在200℃下高温热解30min,得到改性硅橡胶颗粒。

35.(2)橡胶组合物的制备:将100g改性橡胶颗粒和5g对苯二硼酸加入密炼机,在30℃下混合5min后,随后在开炼机上室温混炼10min,所得混炼胶通过平板硫化机在160℃、20mpa下按正硫化时间(如表1所示)进行模压成型,得到含多元硼羟基化合物交联乙醇改性退役硅橡胶颗粒的橡胶样品。

36.实施例三

37.一种基于改性退役硅橡胶绝缘子的橡胶组合物,包括以下制备步骤:

38.(1)改性硅橡胶颗粒的制备:将4ml乙醇和8ml四氢呋喃混合10min,随后加入3g退役硅橡胶绝缘子颗粒,浸泡12h后,在200℃下高温热解30min,得到改性硅橡胶颗粒。

39.(2)橡胶组合物的制备:将100g改性橡胶颗粒和7.5g对苯二硼酸加入密炼机,在30℃下混合5min后,随后在开炼机上室温混炼10min,所得混炼胶通过平板硫化机在160℃、20mpa下按正硫化时间(如表1所示)进行模压成型,得到含多元硼羟基化合物交联乙醇改性退役硅橡胶颗粒的橡胶样品。

40.实施例四

41.一种基于改性退役硅橡胶绝缘子的橡胶组合物,包括以下制备步骤:

42.(1)改性硅橡胶颗粒的制备:将4ml乙醇和8ml四氢呋喃混合10min,随后加入3g退役硅橡胶绝缘子颗粒,浸泡12h后,在200℃下高温热解30min,得到改性硅橡胶颗粒。

43.(2)橡胶组合物的制备:将100g改性橡胶颗粒和10g对苯二硼酸加入密炼机,在30℃下混合5min后,随后在开炼机上室温混炼10min,所得混炼胶通过平板硫化机在160℃、20mpa下按正硫化时间(如表1所示)进行模压成型,得到含多元硼羟基化合物交联乙醇改性退役硅橡胶颗粒的橡胶样品。

44.对比例一

45.一种基于改性退役硅橡胶绝缘子的橡胶组合物,包括以下制备步骤:

46.(1)改性硅橡胶颗粒的制备:将2ml乙醇和4ml四氢呋喃混合10min,随后加入8g退役硅橡胶绝缘子颗粒,浸泡12h后,在200℃下高温热解30min,得到改性硅橡胶颗粒。

47.(2)橡胶组合物的制备:将100g改性橡胶颗粒和2g对苯二硼酸加入密炼机,在30℃下混合5min后,随后在开炼机上室温混炼10min,所得混炼胶通过平板硫化机在160℃、20mpa下按正硫化时间(如表1所示)进行模压成型,得到含多元硼羟基化合物交联乙醇改性退役硅橡胶颗粒的橡胶样品。

48.对比例二

49.一种基于改性退役硅橡胶绝缘子的橡胶组合物,包括以下制备步骤:

50.(1)改性硅橡胶颗粒的制备:将4ml乙醇和8ml四氢呋喃混合10min,随后加入3g退

役硅橡胶绝缘子颗粒,浸泡12h后,在200℃下高温热解30min,得到改性硅橡胶颗粒。

51.(2)橡胶组合物的制备:将100kg改性橡胶颗粒和1kg对苯二硼酸加入密炼机,在30℃下混合5min后,随后在开炼机上室温混炼10min,所得混炼胶通过平板硫化机在160℃、20mpa下按正硫化时间(如表1所示)进行模压成型,得到含多元硼羟基化合物交联乙醇改性退役硅橡胶颗粒的橡胶样品。

52.对比例三

53.一种基于改性退役硅橡胶绝缘子的橡胶组合物,包括以下制备步骤:

54.将100kg退役硅橡胶绝缘子颗粒和5kg对苯二硼酸加入密炼机,在30℃下混合5min后,随后在开炼机上室温混炼10min,所得混炼胶通过平板硫化机在160℃、20mpa下按正硫化时间(如表1所示)进行模压成型,得到橡胶样品。

55.对比例四

56.一种基于改性退役硅橡胶绝缘子的橡胶组合物,包括以下制备步骤:

57.(1)改性硅橡胶颗粒的制备:将4ml乙醇和8ml四氢呋喃混合10min,随后加入3g退役硅橡胶绝缘子颗粒,浸泡12h后,在300℃下高温热解10min,得到改性硅橡胶颗粒。

58.(2)橡胶组合物的制备:将100g改性橡胶颗粒和2g对苯二硼酸加入密炼机,在30℃下混合5min后,随后在开炼机上室温混炼10min,所得混炼胶通过平板硫化机在160℃、20mpa下按正硫化时间(如表1所示)进行模压成型,得到含多元硼羟基化合物交联乙醇改性退役硅橡胶颗粒的橡胶样品。

59.性能检测试验

60.1、将实施例1步骤(1)中的未改性退役硅橡胶颗粒和改性硅橡胶颗粒进行热重测试,测试条件为:氮气氛围,升温速率5℃/min,测试结果如图2所示。

61.2、将实施例1-4和对比例1-4的混炼胶采用u-can ur-2030硫化仪测试硫化动力学,测试温度为160℃,正硫化时间的测试结果如表1所示;

62.3、将实施例1-4和对比例1-4的橡胶样品在u-can ut-2060拉伸机上进行拉伸测试,测试标准为gb/t 528-2009,测试温度为25℃,拉伸速度500mm/min,拉伸强度和断裂伸长率结果如表1所示。

63.表1-实施例1-4和对比例1-4的性能检测结果

64.[0065][0066]

结合表1中实施例1和对比例1的性能检测结果可知,降低低沸点脂肪醇和有机溶剂与退役硅橡胶绝缘子颗粒的比例,会降低橡胶颗粒的表面改性程度及颗粒间的界面粘合,在相同对苯二硼酸添加量下,所得橡胶样品的拉伸强度和断裂伸长率下降。

[0067]

结合表1中实施例1-4和对比例2的性能检测结果可知,本发明的技术方案可有效改善改性硅橡胶颗粒间的界面粘合,随着对苯二硼酸添加量的增加,所制备橡胶样品的拉伸强度和断裂伸长率逐渐提高,而由于改性硅橡胶颗粒间的交联程度已趋于饱和,进一步增加对苯二硼酸添加量则难以进一步提高橡胶样品的性能,反而会增加原料成本;同时,对苯二硼酸的添加量不足时样品的交联不足,从而导致产品的力学性能差,拉伸强度和断裂伸长率均下降。

[0068]

结合表1中实施例1和对比例3的性能检测结果可知,在相同对苯二硼酸添加量下,含乙醇改性退役硅橡胶颗粒的橡胶样品的拉伸强度和断裂伸长率明显优于含未改性退役硅橡胶绝缘子颗粒的橡胶样品,说明改性后硅橡胶颗粒与对苯二硼酸的交联效果好。

[0069]

结合表1中实施例1和对比例4的性能检测结果可知,在相同的热解时间下,提高热解温度虽能提高橡胶颗粒的表面改性程度,但同时会加剧颗粒的结构降解破坏,在相同对苯二硼酸添加量下,所得橡胶样品的拉伸强度和断裂伸长率下降。

[0070]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步的详细说明,应当理解,以上所述仅为本发明的具体实施例而已,并不用于限定本发明的保护范围。特别指出,对于本领域技术人员来说,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1