钻杆疲劳磨损监测设备压电材料及立体薄膜的制备方法

1.本发明涉及超深井、大位移定向井及水平井技术领域,特别涉及一种钻杆疲劳磨损监测设备压电材料及立体薄膜的制备方法。

背景技术:

2.地质钻杆工作环境恶劣,工作环境差易磨损、易腐蚀、易疲劳,钻杆在导向和定向钻进过程中往往受到很强的拉力和扭力作用,同时还受弯曲力的作用,钻杆在通过曲线段旋转时,杆体受到拉压交变应力作用,弧线曲率半径越小交变应力就越大。交变应力达到一定值后,极容易使钻杆产生疲劳裂纹。

3.钻杆最开始产生的疲劳裂纹非常微小,肉眼很难发现,但疲劳裂纹发展速度极快,最后表现为突然地脆性断裂。并且,通常钻杆在井下受力比较复杂,常处于复合载荷作用,同时在井下钻杆存在自转、公转、自转和公转3种形式,自转引起钻杆均匀磨损,公转引起钻杆偏磨,磨损后使钻杆强度下降。地层构成不同,不均质性强,对钻杆的接箍研磨程度也不同,在钻进过程中发生憋、跳现象,加剧钻杆纵向振动,使钻杆发生疲劳磨损,地层较软时,容易发生堵塞事故。此外,钻井过程有岩石屑,清水,泥浆,泡沫等复杂环境,还有些地层有较为严重的腐蚀性,在出现疲劳磨损时钻井液本身的腐蚀性会进入微裂纹中,会加速裂纹刺穿钻杆,刺穿发展的结果使钻杆有效断面不断缩小,刺孔加裂纹的总长超过其临界裂纹尺寸时,即发生钻杆断裂。

4.目前主要检测钻杆疲劳磨探伤主要采用涡流检测法、磁通测量、超声波法。其中,涡流检测法对钻杆内壁损伤检测不灵敏,尤其在钻杆壁厚大于6mm时,对钻杆体的探伤不能选用涡流检测法;磁通法测量的检测精度很低,当钻杆偏磨时,其检测结果误差更大,原因主要是磁通测量的是平均壁厚,而偏磨是局部壁厚的减小;而采用超声波法虽然精度较为合理,但由于钻杆体属于管材类且表面积大,要识别钻杆的偏磨需要对钻杆体全程全断面测量,需要采用多通道超声自动测厚系统,因此整体的检测效率较低。

5.钻杆两端和接头的探伤可使用磁粉探伤和超声波探伤法。前者一般用在检测中心对钻杆丝扣或接头外表面和丝扣部分的探伤,特点是对丝扣的探伤速度快、直观;缺点是只能探出表面或近表面损伤。后者主要用于现场对丝扣和接头的探伤,优点是检测仪轻便、可同时探测内外部缺陷;缺点是超声波探测丝扣还无统一的标准以及现成的检测装置可用。

6.压电陶瓷作为检测钻杆疲劳磨探伤的设备材料时有着较高的压电性能,但是其本身的物理性能质地坚硬,而且韧性延展性差也是限制其在一些方面的发展。因此,质地硬且脆的陶瓷材料显然不能够胜任。而柔性集成电路以及柔性智能机器人等不论是在日常生活还是国家发展中,越来越得到重视。

技术实现要素:

7.为此,本发明提供了一种钻杆疲劳磨损监测设备压电材料及立体薄膜的制备方法,以解决现有技术中对于检测钻杆疲劳磨探伤所用的方法精度和/或效率较低,以及压电

陶瓷作为压电材料由于其自身物理性能较硬且韧性延展性差,而导致其难以适配用于钻杆疲劳磨探伤的检测设备的技术问题。

8.为了实现上述目的,本发明提供如下技术方案:

9.一种钻杆疲劳磨损监测设备压电材料的制备方法,包括如下步骤:

10.s100:通过光还原反应制备ag@pzt陶瓷粉;

11.s101:取陶瓷粉和无水乙醇放入三口烧瓶中,并通过磁力搅拌器均匀搅拌,之后向三口烧瓶加入agno3,并通入氮气20min以排除溶液里面的空气,防止氙灯照射溶液升温而使得ag纳米颗粒氧化成为ago,将溶液在氮气氛围中放在氙灯下照射并持续搅拌,即得到ag@pzt溶液;

12.s102:洗去ag@pzt溶液里面多余的银离子,将光还原反应完成的ag@pzt溶液放置在离心机里,使溶剂和溶质快速分离,除去溶剂后放在的真空干燥箱,直至ag@pzt完全干燥;

13.s103:将干燥后的ag@pzt全部放入玛瑙研钵中,碾细成粉,倒入玻璃瓶中并用标签纸记为ag@pzt,为制备pvdf基压电复合薄膜做准备;

14.s200:制备pvdf基压电复合薄膜;

15.s201:首先称取pvdf置于的n,n~二甲基甲酰胺(dmf)溶液中,并依次进行超声振荡,使用磁力搅拌器均匀搅拌,搅拌直至pvdf完全溶解;

16.s202:接着称取一定量的pzt粉末,加入到溶解pvdf的dmf溶液中,持续搅拌直至溶液混合均匀,以免陶瓷团聚;

17.s203:将均匀溶液倒在真空干燥箱中用水平仪调至水平的玻璃板上,随后将温度设定在一定值保温干燥成膜,取出得到pvdf基复合薄膜样品,即pvdf基压电复合薄膜。

18.进一步地,步骤s101中陶瓷粉和无水乙醇按照1:1比例相配,磁力搅拌器工作时长范围为0.5~3h,加入陶瓷粉质量5%~10%的agno3,将溶液在氮气保护下氙灯下的照射时长范围为0.5~2h。

19.进一步地,步骤s102中去除多余银离子使溶剂和溶质快速分离,重复4~6次,然后放在50~70℃的真空干燥箱。

20.进一步地,步骤s201中称取1g的pvdf置于10ml的n,n~二甲基甲酰胺(dmf)溶液中,超声振荡的时长范围为5~10min,通过磁力搅拌器使pvdf搅拌至完全溶解。

21.进一步地,步骤s202中接着称取10g的pzt粉末,加入到溶解pvdf的dmf溶液中,持续搅拌24h直至溶液混合均匀。

22.进一步地,步骤s203中将均匀溶液倒在真空干燥箱将温度设定在70~90℃保温干燥成膜,2~3小时后取出得到pvdf基压电复合薄膜。

23.进一步地,首先取100g陶瓷粉放入三口烧瓶中,加入100ml无水乙醇,通过磁力搅拌器均匀搅拌1h,然后在三口烧瓶中继续放入5gagno3,并通入氮气,将溶液在氮气氛围中放在氙灯下照射并通过磁力搅拌器持续搅拌,其中氙灯照射1h,得到ag@pzt溶液;

24.洗去ag@pzt溶液里面多余的银离子,使用离心机,将收集的ag@pzt溶液2000转离心4次,然后放入60℃真空箱干燥24h,直至ag@pzt完全干燥;

25.干燥后的ag@pzt全部放入玛瑙研钵中进行球磨碾细成粉,球磨转速100转/min,球磨2h,得到干燥的ag@pzt,倒入玻璃瓶中并用标签纸记为ag@pzt;

26.取10gpvdf放入烧杯中,加入100mln,n~二甲基甲酰胺(dmf),超声振动15min,然后通过磁力搅拌器均匀搅拌30min直至pvdf完全溶解;

27.向溶解pvdf的dmf溶液中加入5gag@pzt粉末,继续通过磁力搅拌器磁力搅拌12h,直至溶液混合均匀,以避免陶瓷团聚;

28.将搅拌均匀的溶液平铺在离型膜上,通过三辊机压制成1mm后薄膜,放入80℃干燥保温箱中干燥3h,得到pvdf基陶瓷压电薄膜;

29.将得到的pvdf基压电陶瓷薄膜附在如图1所示的既定监测设备上。通过压电陶瓷薄膜的压电信号判断钻杆疲劳磨损程度,并通过监测设备实时反映钻杆在钻探过程中发生的细微疲劳磨损。

30.一种钻杆疲劳磨损监测立体薄膜的制备方法,所述钻杆疲劳磨损监测设备用于适配所述的钻杆疲劳磨损监测设备压电材料,包括如下步骤:

31.s1:称取pvdf和pzt(50~100nm,一次性预烧粉),混合后溶于dmf中,混合溶液置于行星球磨机中,加入氧化锆球球磨,高转速搅拌得到混合溶液;

32.s2:混合溶液置于干燥箱中24h,去除dmf,得到干燥后的pzt复合材料;

33.s3:将dmf、丙酮、dmso溶剂超声震荡,磁力搅拌至完全溶解,得到3d打印浆料;

34.s4:3d打印浆料装进20cc点胶管中,点胶管采用内径为0.51mm点胶头,空气压缩机调制6~10mpa,设置打印程序,打印出长*宽*高对应为600mm*400mm*200mm的立体薄膜。

35.进一步地,步骤s1中pvdf和ag@pzt的质量比为10:1,球磨时长2~6h(时间根据加入的总量呈比例对应),转速为800~1500;

36.步骤s2中混合溶液置于60~80℃干燥箱;

37.步骤s3中dmf、丙酮、dnso体积比为6:10:1,超声震荡3~5h;

38.步骤s4中打印速度z方向大于80~100层/h,功耗小于200w,无支撑直立结构(长*宽*高,600mm*400mm*200mm)。

39.进一步地,称取pvdf100g,pzt10g,放入球磨罐中,并向球磨罐中加入200mldmf溶液,2mm氧化锆球,进行球磨3h,并以转速1200搅拌得到混合溶液;

40.球磨后的溶液60℃真空干燥8h,干燥后将10g纳米复合材料与40mldmf、60ml丙酮、6mldmso超声震荡4h,然后通过磁力搅拌器磁力搅拌2h,至完全溶解得到3d打印浆料;

41.将得到的3d打印浆料注入30cc出胶管中,选用0.51mm出胶头,6mpa压力,利用3d打印,打印出长*宽*高对应为300mm*200mm*100mm的中空长方体压电模块,即可。

42.本发明具有如下有益效果:

43.1、本发明采用聚合物基柔性压电材料,在使用过程中实时监测钻杆使用过程中疲劳磨损和穿刺等不利情况的出现,及时调整避免出现事故发生。

44.2、通过溶液浇筑法制备pb(zr,ti)o3(pzt)/聚偏氟乙烯(pvdf)基压电复合薄膜,该工艺比流延方法步骤简单,且与热压法相比,制备的薄膜的厚度更薄。由于制备的薄膜的厚度在10~100μm左右,pzt陶瓷粉的质量分数5%~15%。低压电陶瓷含量的压电复合薄膜,由于陶瓷在pvdf中以0~3结构复合,陶瓷颗粒以不连通的方式在复合薄膜中存在,极化时对压电粒子施加的分压很小,偶极子取向一致的程度低。因此引入导电粒子的方法,比如通过光还原反应ag纳米颗粒在pzt陶瓷表面形成激烈的异质结构,掺入多壁碳纳米管等,增加导电渠道,促进无机粒子的分压。从而实现提高掺入压电陶瓷的质量分时较低时制备的

压电复合薄膜的压电性能。pvdf复合材料以薄膜的形式存在。因此将pdms和pb(ninb)o3~pb(zr,ti)o3(pnn~pzt)陶瓷按照一定的比例配置成适合3d打印的浆料,由于聚二甲基硅氧烷(pdms)在成型结构有一定的可设计并且结合加3d打印技术的优点制备了柔性类似经典多层陶瓷电容器的柔性压电传感器,实现了电极层与浆料层均3d打印的结合。对这种结构的压电性、温度适应性、以及力学性能等进行了测试,实现结构~自传感一体化的功能,与相应的监测设备相结合,也能够实现钻杆在钻井过程中实时对钻杆疲劳磨损和穿刺进行有效监控,提升了功能实用性。

附图说明

45.为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍,本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。

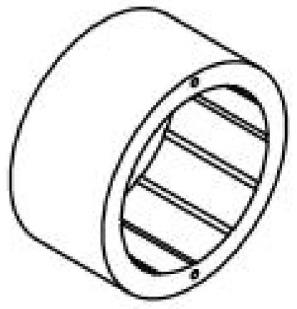

46.图1为本发明一实施例提供的基于监测钻杆疲劳磨损及刺穿的压电设备的外形结构示意图。

具体实施方式

47.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

48.本说明书所引用的如“上”、“下”、“左”、“右”、“中间”等用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

49.实施例1

50.在实施例1中,本发明实施例提供了一种钻杆疲劳磨损监测设备压电材料的制备方法,具体包括如下步骤:

51.s100:通过光还原反应制备ag@pzt陶瓷粉。

52.s101:取陶瓷粉和无水乙醇放入三口烧瓶中,并通过磁力搅拌器均匀搅拌,之后向三口烧瓶加入agno3,并通入氮气20min以排除溶液里面的空气,防止氙灯照射溶液升温而使得ag纳米颗粒氧化成为ago,将溶液在氮气氛围中放在氙灯下照射并持续搅拌,即得到ag@pzt溶液。

53.s102:洗去ag@pzt溶液里面多余的银离子,将光还原反应完成的ag@pzt溶液放置在离心机里,使溶剂和溶质快速分离,除去溶剂后放在的真空干燥箱,直至ag@pzt完全干燥。

54.s103:将干燥后的ag@pzt全部放入玛瑙研钵中,碾细成粉,倒入玻璃瓶中并用标签纸记为ag@pzt,为制备pvdf基压电复合薄膜做准备。

55.s200:制备pvdf基压电复合薄膜。

56.s201:首先称取pvdf置于的n,n~二甲基甲酰胺(dmf)溶液中,并依次进行超声振荡,使用磁力搅拌器均匀搅拌,搅拌直至pvdf完全溶解。

57.s202:接着称取一定量的pzt粉末,加入到溶解pvdf的dmf溶液中,持续搅拌直至溶液混合均匀,以免陶瓷团聚。

58.s203:将均匀溶液倒在真空干燥箱中用水平仪调至水平的玻璃板上,随后将温度设定在一定值保温干燥成膜,取出得到pvdf基复合薄膜样品,即pvdf基压电复合薄膜。

59.根据本发明的一种实施方案,步骤s101中陶瓷粉和无水乙醇按照1:1比例相配,磁力搅拌器工作时长范围为0.5~3h,加入陶瓷粉质量5%~10%的agno3,将溶液在氮气保护下氙灯下的照射时长范围为0.5~2h。

60.根据本发明的一种实施方案,步骤s102中去除多余银离子使溶剂和溶质快速分离,重复4~6次,然后放在50~70℃的真空干燥箱。

61.根据本发明的一种实施方案,步骤s201中称取1g的pvdf置于10ml的n,n~二甲基甲酰胺(dmf)溶液中,超声振荡的时长范围为5~10min,通过磁力搅拌器使pvdf搅拌至完全溶解。

62.根据本发明的一种实施方案,步骤s202中接着称取10g的pzt粉末,加入到溶解pvdf的dmf溶液中,持续搅拌24h直至溶液混合均匀。

63.根据本发明的一种实施方案,步骤s203中将均匀溶液倒在真空干燥箱将温度设定在70~90℃保温干燥成膜,2~3小时后取出得到pvdf基压电复合薄膜。

64.以下为本实施例1提供的一种优选的整体制备方法:

65.首先取100g陶瓷粉放入三口烧瓶中,加入100ml无水乙醇,通过磁力搅拌器均匀搅拌1h,然后在三口烧瓶中继续放入5gagno3,并通入氮气,将溶液在氮气氛围中放在氙灯下照射并通过磁力搅拌器持续搅拌,其中氙灯照射1h,得到ag@pzt溶液。

66.洗去ag@pzt溶液里面多余的银离子,使用离心机,将收集的ag@pzt溶液2000转离心4次,然后放入60℃真空箱干燥24h,直至ag@pzt完全干燥。

67.干燥后的ag@pzt全部放入玛瑙研钵中进行球磨碾细成粉,球磨转速100转/min,球磨2h,得到干燥的ag@pzt,倒入玻璃瓶中并用标签纸记为ag@pzt。

68.取10gpvdf放入烧杯中,加入100mln,n~二甲基甲酰胺(dmf),超声振动15min,然后通过磁力搅拌器均匀搅拌30min直至pvdf完全溶解。

69.向溶解pvdf的dmf溶液中加入5gag@pzt粉末,继续通过磁力搅拌器磁力搅拌12h,直至溶液混合均匀,以避免陶瓷团聚。

70.将搅拌均匀的溶液平铺在离型膜上,通过三辊机压制成1mm后薄膜,放入80℃干燥保温箱中干燥3h,得到pvdf基陶瓷压电薄膜。

71.将得到的pvdf基压电陶瓷薄膜附在如图1所示的既定监测设备上。通过压电陶瓷薄膜的压电信号判断钻杆疲劳磨损程度,并通过监测设备实时反映钻杆在钻探过程中发生的细微疲劳磨损。

72.实施例2

73.在实施例2中,本发明实施例还提供了一种钻杆疲劳磨损监测立体薄膜的制备方法,具体包括如下步骤:

74.s1:称取pvdf和pzt(50~100nm,一次性预烧粉),混合后溶于dmf中,混合溶液置于

行星球磨机中,加入氧化锆球球磨,高转速搅拌得到混合溶液。

75.s2:混合溶液置于干燥箱中24h,去除dmf,得到干燥后的pzt复合材料。

76.s3:将dmf、丙酮、dmso溶剂超声震荡,磁力搅拌至完全溶解,得到3d打印浆料。

77.s4:3d打印浆料装进20cc点胶管中,点胶管采用内径为0.51mm点胶头,空气压缩机调制6~10mpa,设置打印程序,打印出长*宽*高对应为600mm*400mm*200mm的立体薄膜。

78.根据本发明的一种实施方案,步骤s1中pvdf和ag@pzt的质量比为10:1,球磨时长2~6h(时间根据加入的总量呈比例对应),转速800~1500。

79.根据本发明的一种实施方案,步骤s2中混合溶液置于60~80℃干燥箱。

80.根据本发明的一种实施方案,步骤s3中dmf、丙酮、dnso体积比为6:10:1,超声震荡3~5h。

81.根据本发明的一种实施方案,步骤s4中打印速度z方向大于80~100层/h,功耗小于200w,无支撑直立结构(长*宽*高,600mm*400mm*200mm)。

82.以下为本实施例2提供的一种优选的整体制备方法:

83.称取pvdf100g,pzt10g,放入球磨罐中,并向球磨罐中加入200mldmf溶液,2mm氧化锆球,进行球磨3h,并以转速1200搅拌得到混合溶液。

84.球磨后的溶液60℃真空干燥8h,干燥后将10g纳米复合材料与40mldmf、60ml丙酮、6mldmso超声震荡4h,然后通过磁力搅拌器磁力搅拌2h,至完全溶解得到3d打印浆料。

85.将得到的3d打印浆料注入30cc出胶管中,选用0.51mm出胶头,6mpa压力,利用3d打印,打印出长*宽*高对应为300mm*200mm*100mm的中空长方体压电模块,即可。

86.虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1