一种生物基空气固化型水性聚氨酯脲树脂及其制备方法与流程

1.本发明涉及高性能环保涂料技术领域,尤其涉及一种生物基空气固化型水性聚氨酯脲树脂及其制备方法。

背景技术:

2.随着工业的发展,环境污染问题越来越困扰着人类,所以发展环保涂料是大趋势。解决涂料对环境污染问题的根本途径是发展无溶剂涂料、水性涂料、粉末涂料和高固体分涂料。随着人们环保意识的增强和环保法规的日趋严格,水性涂料已成为环保型涂料的主要发展方向之一,水性涂料由于全部或大部分用水取代了有机溶剂,因而降低了对环境的污染。

3.醇酸树脂是一种重要的涂料用树脂,其单体来源丰富、价格低、品种多、配方变化大、方便化学改性且性能好;醇酸树脂既可配制单组分自干漆,也可以配制双组分自干(如聚氨酯漆)或氨基烤漆。因此自醇酸树脂开发以来,醇酸树脂在涂料工业一直占有重要的地位。

4.但是,同其他溶剂型涂料一样,溶剂型醇酸涂料含有大量的溶剂(》25%),因此在生产、施工过程中严重危害大气环境和操作人员健康。此外,由于醇酸树脂分子结构中酯基易水解,导致醇酸树脂的耐水性差,同时,自干后的水性醇酸树脂存在漆膜较软的缺陷,从而限制了水性醇酸树脂应用范围和发展空间。

技术实现要素:

5.本发明的目的在于提供一种生物基空气固化型水性聚氨酯脲树脂及其制备方法,以解决现有技术存在的缺陷。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种生物基空气固化型水性聚氨酯脲树脂,由包括以下重量份数的原料制备得到:

8.醇酸树脂15~25份、异氰酸酯单体6~15份、聚醚多元醇0~4份、二羟甲基丙酸或二羟甲基丁酸1.5~3份、溶剂4~6份、催化剂0.01~0.1份、苯胺低聚体0.05~0.25份、胺类扩链剂0.6~3份、中和剂0.8~2份、水50~60份。

9.优选的,所述醇酸树脂中所含的脂肪酸为不饱和脂肪酸,所述不饱和脂肪酸为豆油脂肪酸、油酸、亚麻油酸、亚油酸、亚麻酸、桐油酸、椰子油酸中的一种或多种;且所述醇酸树脂的醇酸常数不低于1.08、醇酸比不高于1.3,酸值不低于3mg koh/g。

10.优选的,所述异氰酸酯单体为甲苯二异氰酸酯、二苯甲烷二异氰酸酯、对苯二亚甲基二异氰酸酯、己二异氰酸酯、异氟尔酮二异氰酸酯、4,4'-二环己基甲烷二异氰酸酯中的一种或多种。

11.优选的,所述聚醚多元醇为n204、n210、n220、n230、n240中的一种或多种。

12.优选的,所述溶剂为丙酮、n-甲基吡咯烷酮、甲基异丁基酮、n,n-二甲基甲酰胺、二

甲基亚砜中的一种或多种;所述催化剂为二氮杂二环辛烷、二月桂酸二丁基锡、辛酸亚锡中的一种或多种。

13.优选的,所述中和剂为三乙胺。

14.优选的,所述苯胺低聚体为苯胺三聚体、苯胺四聚体、苯胺五聚体、磺化苯胺三聚体中的一种或多种;所述胺类扩链剂为乙二胺、异佛尔酮二胺、二乙烯三胺中的一种或多种。

15.本发明还提供了一种上述生物基空气固化型水性聚氨酯脲树脂的制备方法,包括以下步骤:

16.(1)将醇酸树脂、聚醚多元醇、催化剂和异氰酸酯单体混合,升温至90~95℃进行反应;

17.或者,将醇酸树脂、催化剂和异氰酸酯单体混合,升温至90~95℃进行反应;

18.(2)当nco含量剩余8~10%时,降温至70~80℃加入二羟甲基丙酸/二羟甲基丁酸和溶剂,并升温至90~95℃继续反应;

19.(3)待nco含量剩余3~5%时,降温至50~60℃加入剩余溶剂和苯胺低聚体进行一次扩链,并继续降温至45~50℃加入中和剂中和0.5~1h,得到树脂溶液;

20.(4)将树脂溶液倒入冰水中分散并加入胺类扩链剂进行二次扩链即得生物基空气固化型水性聚氨酯脲树脂。

21.优选的,所述步骤(2)加入的溶剂为溶剂总量的75~85%。

22.经由上述技术方案可知,与现有技术相比,本发明的技术方案具有如下的有益效果:

23.(1)本发明制备的生物基空气固化型水性聚氨酯脲树脂不含表面活性剂,依靠自身所带的羧基中和后分散于水中,具有优异的热储存稳定性。

24.(2)本发明制备的生物基空气固化型水性聚氨酯脲树脂中含有大量的氨基甲酸酯键和脲键,可以形成一定量的氢键,使醇酸树脂的干燥速率和硬度等性能有所提升。

25.(3)本发明制备的生物基空气固化型水性聚氨酯脲树脂中引入氧气交联的醇酸树脂,有利于改善生物基空气固化型水性聚氨酯脲树脂的硬度、干速和防腐性能。

26.(4)本发明制备的生物基空气固化型水性聚氨酯脲树脂中引入具有金属钝化能力的苯胺低聚体作为扩链剂,有利于改善生物基空气固化型水性聚氨酯脲树脂的防腐性能和硬度。

27.(5)由生物基空气固化型水性聚氨酯脲树脂制备的涂料适用于大规模的民用涂料领域与工业涂料领域,例如:钢结构涂料、农用机械涂料、金属机械零部件涂料、木器涂料、室内水管涂料等。

具体实施方式

28.本发明提供了一种生物基空气固化型水性聚氨酯脲树脂,由包括以下重量份数的原料制备得到:

29.醇酸树脂15~25份、异氰酸酯单体6~15份、聚醚多元醇0~4份、二羟甲基丙酸或二羟甲基丁酸1.5~3份、溶剂4~6份、催化剂0.01~0.1份、苯胺低聚体0.05~0.25份、胺类扩链剂0.6~3份、中和剂0.8~2份、水50~60份,优选为醇酸树脂18~22份、异氰酸酯单体8

~13份、聚醚多元醇0.2~3份、二羟甲基丙酸或二羟甲基丁酸1.8~2.8份、溶剂4.5~5.5份、催化剂0.04~0.08份、苯胺低聚体0.08~0.22份、胺类扩链剂0.9~2.5份、中和剂1~1.5份、水52~56份。

30.在本发明中,所述醇酸树脂中所含的脂肪酸为不饱和脂肪酸,所述不饱和脂肪酸为豆油脂肪酸、油酸、亚麻油酸、亚油酸、亚麻酸、桐油酸、椰子油酸中的一种或多种,优选为豆油脂肪酸、油酸、亚麻油酸、亚油酸、亚麻酸、桐油酸中的一种或多种;且所述醇酸树脂的醇酸常数不低于1.08,优选为不低于1.1,醇酸比不高于1.3,优选为不高于1.2,酸值不低于3mg koh/g,优选为不低于3.2mg koh/g。

31.在本发明中,所述醇酸树脂的制备方法为:

32.将脂肪酸、多元酸、多元醇、抗氧剂、催化剂和溶剂按照质量比为50~55:20~23:24~28:0.05~0.15:0.1~0.3:3~7混合,在氮气氛围下升温至180~185℃,恒温反应0.8~1.2h,继续升温至220~225℃,恒温反应至酸值小于6mgkoh/g后,降温,真空抽出二甲苯溶剂后出料,即得基础醇酸树脂,优选为将脂肪酸、多元酸、多元醇、抗氧剂、催化剂和溶剂按照质量比为51~53:21~22:25~27:0.08~0.12:0.15~0.25:4~6混合,在氮气氛围下升温至182~183℃,恒温反应0.9~1.1h,继续升温至222~224℃,恒温反应至酸值小于5mgkoh/g后,降温,真空抽出二甲苯溶剂后出料;

33.所述多元酸为苯酐、六氢苯酐、四氢苯酐、间苯二甲酸中的一种或多种,优选为苯酐、六氢苯酐、四氢苯酐中的一种或多种;

34.所述多元醇为新戊二醇、三羟甲基丙烷、季戊四醇、乙二醇中的一种或多种,优选为新戊二醇、三羟甲基丙烷、乙二醇中的一种或多种;

35.所述抗氧剂为次磷酸;

36.所述催化剂为三苯基膦;

37.所述溶剂为二甲苯、甲基异丁基酮中的一种,优选为二甲苯。

38.在本发明中,所述的苯胺低聚体的制备方法为:

39.将对苯二胺、盐酸溶液、乙醇、过硫酸铵、苯胺混合后搅拌,反应0.5~1h,优选为0.6~0.8h,然后将产物过滤,后加入nh4oh反应1~2h,优选为1.2~1.8h。然后将混合物减压过滤,用蒸馏水洗涤至中性,35~45℃真空干燥得到苯胺三聚体,优选为38~42℃;

40.其中,对苯二胺、盐酸溶液、乙醇、过硫酸铵、苯胺的质量比为2~2.3:15~25:15~25:4~5:3.5~4,优选为2.1~2.2:18~22:18~22:4.2~4.6:3.6~3.9;

41.盐酸溶液的浓度为0.8~1.2mol/l,优选为0.9~1mol/l。

42.在本发明中,所述异氰酸酯单体为甲苯二异氰酸酯、二苯甲烷二异氰酸酯、对苯二亚甲基二异氰酸酯、己二异氰酸酯、异氟尔酮二异氰酸酯、4,4'-二环己基甲烷二异氰酸酯中的一种或多种,优选为甲苯二异氰酸酯、二苯甲烷二异氰酸酯、对苯二亚甲基二异氰酸酯、异氟尔酮二异氰酸酯、4,4'-二环己基甲烷二异氰酸酯中的一种或多种。

43.在本发明中,所述聚醚多元醇为n204、n210、n220、n230、n240中的一种或多种,优选为n210、n220、n230、n240中的一种或多种。

44.在本发明中,所述溶剂为丙酮、n-甲基吡咯烷酮、甲基异丁基酮、n,n-二甲基甲酰胺、二甲基亚砜中的一种或多种,优选为丙酮、n-甲基吡咯烷酮、甲基异丁基酮、二甲基亚砜中的一种或多种。

45.在本发明中,所述催化剂为二氮杂二环辛烷、二月桂酸二丁基锡、辛酸亚锡中的一种或多种,优选为二月桂酸二丁基锡和/或辛酸亚锡。

46.在本发明中,所述中和剂为三乙胺。

47.在本发明中,所述苯胺低聚体为苯胺三聚体、苯胺四聚体、苯胺五聚体、磺化苯胺三聚体中的一种或多种,优选为苯胺三聚体、苯胺四聚体、苯胺五聚体中的一种或多种。

48.在本发明中所述胺类扩链剂为乙二胺、异佛尔酮二胺、二乙烯三胺中的一种或多种,优选为乙二胺和/或异佛尔酮二胺。

49.本发明还提供了一种上述生物基空气固化型水性聚氨酯脲树脂的制备方法,包括以下步骤:

50.(1)将醇酸树脂、聚醚多元醇和异氰酸酯单体混合,升温至90~95℃进行反应,优选为升温至91~93℃进行反应;

51.或者,将醇酸树脂、催化剂和异氰酸酯单体混合,升温至90~95℃进行反应,优选为升温至91~93℃进行反应;

52.(2)当nco含量剩余8~10%时,降温至70~80℃加入二羟甲基丙酸/二羟甲基丁酸和溶剂,并升温至90~95℃继续反应,优选为当nco含量剩余8.5~9.5%时,降温至72~78℃加入二羟甲基丙酸/二羟甲基丁酸和溶剂,并升温至91~93℃继续反应;

53.(3)待nco含量剩余3~5%时,降温至50~60℃加入剩余溶剂和苯胺低聚体进行一次扩链,并继续降温至45~50℃加入中和剂中和0.5~1h,得到树脂溶液,优选为待nco含量剩余3.5~4.5%时,降温至52~56℃加入剩余溶剂和苯胺低聚体进行一次扩链,并继续降温至46~48℃加入中和剂中和0.6~0.9h,得到树脂溶液;

54.(4)将树脂溶液倒入冰水中分散并加入胺类扩链剂进行二次扩链即得生物基空气固化型水性聚氨酯脲树脂。

55.在本发明中,所述步骤(2)加入的溶剂为溶剂总量的75~85%。

56.下面结合实施例对本发明提供的技术方案进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

57.实施例1

58.一种生物基空气固化型水性聚氨酯脲树脂的制备方法,包括以下步骤:

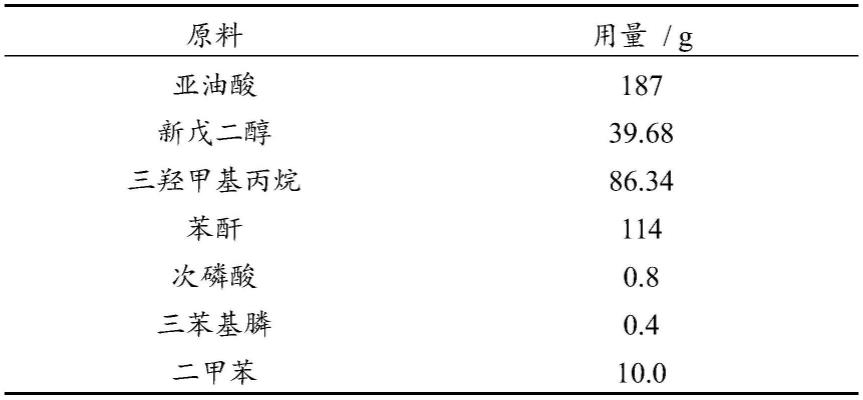

59.(1)基础醇酸树脂的制备,其原料组成及配比如表1所示。

60.制备方法为:在干净的反应釜中加入原料,在氮气氛围下升温至180℃,恒温1h,同时收集与二甲苯共沸出来的冷凝水。继续升温至225℃,恒温至醇酸树脂酸值为4mg koh/g后,降温,真空脱除二甲苯后出料,得到基础醇酸树脂,该醇酸树脂油长为50.2%,k值为1.12,r值为1.22。

61.表1基础醇酸树脂的原料组成及配比

[0062][0063]

(2)苯胺三聚体的制备:将2.1g对苯二胺溶于20g hcl和20g乙醇的混合溶液,然后,向溶液中加入4.6g过硫酸铵并与3.8g苯胺一起搅拌,反应0.8h,然后将产物过滤并加入1mol/l氨水反应1.5h,然后将混合物减压过滤,用蒸馏水洗涤加水至中性,40℃真空干燥得到苯胺三聚体。

[0064]

(3)生物基空气固化型水性聚氨酯脲树脂的制备,其原料组成及配比如表2所示。

[0065]

制备方法为:将上述制备的基础醇酸树脂、聚醚多元醇、催化剂和异氰酸酯单体混合,升温至92℃进行反应,当nco含量剩余9%时,结束反应,降温至75℃加入二羟甲基丙酸和溶剂,并升温至93℃。待nco含量剩余4%时,降温至55℃加入溶剂,并继续降温至48℃加入中和剂中和0.7h,得到树脂溶液。然后将树脂溶液倒入冰水中分散并加入胺类扩链剂扩链后即得生物基空气固化型水性聚氨酯脲树脂。其中,生物基空气固化型水性聚氨酯脲树脂固体质量为40%,溶剂含量为5.6%,黏度4800mpa s。

[0066]

表2生物基空气固化型水性聚氨酯脲树脂的原料组成及配比

[0067][0068]

实施例2

[0069]

一种生物基空气固化型水性聚氨酯脲树脂的制备方法,包括以下步骤:

[0070]

(1)基础醇酸树脂的制备,其原料组成及配比如表3所示;

[0071]

制备方法同实施例1中醇酸树脂的制备方法,该醇酸树脂油长为58.4%,k值为1.09,r值为1.16。

[0072]

表3基础醇酸树脂的原料组成及配比

[0073][0074]

(2)生物基空气固化型水性聚氨酯脲树脂的制备,其配方同表2,只是将基础醇酸树脂换成表3中制备的基础醇酸树脂,其制备方法同实施例1中生物基空气固化型水性聚氨酯脲树脂的制备。其中,生物基空气固化型水性聚氨酯脲树脂固体质量为38%,溶剂含量为5.7%,黏度为4902mpa s。

[0075]

实施例3

[0076]

本发明提供一种生物基空气固化型水性聚氨酯脲树脂的制备方法,包括以下步骤:

[0077]

(1)基础醇酸树脂的制备,其原料组成及配比如表4所示;

[0078]

制备方法同实施例1中醇酸树脂的制备方法,该醇酸树脂油长为69.9%,k值为1.17,r值为1.23。

[0079]

表4基础醇酸树脂的原料组成及配比

[0080][0081]

(2)生物基空气固化型水性聚氨酯脲树脂的制备,其配方见表5,同时将基础醇酸树脂换成表4中制备的基础醇酸树脂,其制备方法同实施例1中生物基空气固化型水性聚氨

酯脲树脂的制备。其中,生物基空气固化型水性聚氨酯脲树脂固体质量为45%,溶剂含量为5.9%,黏度为4965mpa s。

[0082]

表5生物基空气固化型水性聚氨酯脲树脂的原料组成及配比

[0083][0084]

实施例4

[0085]

(1)基础醇酸树脂的制备,其原料组成及配比如同实施例2。

[0086]

(2)苯胺三聚体的制备,其原料组成及配比如表6所示;

[0087]

制备方法为:将对苯二胺溶于hcl和乙醇的混合溶液,然后,向溶液中加入过硫酸铵并与苯胺一起搅拌,反应0.8h,然后将产物过滤并加入nh4oh反应1.5h,然后将混合物减压过滤,用蒸馏水洗涤加水至中性,40℃真空干燥得到苯胺三聚体。

[0088]

表6苯胺三聚体的原料组成及配比

[0089][0090]

(3)生物基空气固化型水性聚氨酯脲树脂的制备,其制备方法其原料组成及配比如表7所示。

[0091]

制备方法为:将实施例2制备的醇酸树脂、聚醚多元醇、催化剂和异氰酸酯单体混合,升温至90℃进行反应,当nco含量剩余8%时,结束反应,降温至70℃加入二羟甲基丙酸和溶剂,并升温至95℃。待nco含量剩余5%时,降温至60℃加入溶剂和苯胺三聚体进行一次

扩链,并继续降温至45℃加入中和剂中和0.5h,得到树脂溶液。然后将树脂溶液倒入冰水中高速分散并加入胺类扩链剂进行二次扩链即得生物基空气固化型水性聚氨酯脲树脂。其中,生物基空气固化型水性聚氨酯脲树脂固体质量为43%,溶剂含量为5.4%,黏度为4893mpa s,且苯胺三聚体占胺类扩链剂摩尔分数的5%。

[0092]

表7生物基空气固化型水性聚氨酯脲树脂的原料组成及配比

[0093][0094]

实施例5

[0095]

(1)基础醇酸树脂的制备,其原料组成及配比如同实施例2。

[0096]

(2)苯胺三聚体的制备,其原料组成及配比如同实施例4。

[0097]

(3)生物基空气固化型水性聚氨酯脲树脂的制备,其制备方法和原料组成及配比如表8所示。

[0098]

制备方法同实施例7中生物基空气固化型水性聚氨酯脲树脂的制备方法。其中,生物基空气固化型水性聚氨酯脲树脂固体质量为44%,溶剂含量为5.2%,黏度为4935mpa s,且苯胺三聚体占胺类扩链剂摩尔分数的10%。

[0099]

表8生物基空气固化型水性聚氨酯脲树脂的原料组成及配比

[0100][0101]

对比例1

[0102]

自乳化水性醇酸树脂配方见表9,其制备过程如下:将亚油酸、三羟甲基丙烷、邻苯二甲酸酐、苯甲酸加入到装有油水分离器、搅拌器、温度计和球形冷凝管的1000ml四颈烧瓶中,在通入氮气后开始搅拌升温。升温至180℃,恒温1h后,再升温至225℃,并保持在该温度反应至酸值在50mgkoh/g后,降温至180℃。加入配方量的1,2,4-偏苯三酸酐,保持180℃直至产物酸值至49mgkoh/g,真空抽出二甲苯,然后降温至80℃时加入适量的乙二醇丁醚稀释,在50℃时加入适量的中和剂进行中和并调节至40%的固含量后出料。

[0103]

表9自乳化水性醇酸树脂配方

[0104][0105][0106]

对比例2

[0107]

水性聚氨酯脲树脂的制备配方同实施例1中的表2,只是将表2中的基础醇酸树脂换成了n210,其余配方及工艺同实施例1。

[0108]

对比例3

[0109]

基础醇酸树脂的制备配方和工艺同实施例2中的基础醇酸树脂的制备,只是将基础醇酸树脂的酸值反应至2mgkoh/g。生物基空气固化型水性聚氨酯脲树脂的配方同实施例1中的表2,只是将表2中的基础醇酸树脂换成了对比例3中的基础醇酸树脂,其余配方及工艺同实施例1。该反应在加入苯胺三聚体后发生凝胶。

[0110]

对比例4

[0111]

基础醇酸树脂的制备配方中,将亚油酸换成了椰子油酸,用量从208g变为了158.6g,其他原料、用量及工艺均同实施例2中的基础醇酸树脂的制备配方和工艺,且基础醇酸树脂酸值降到1.6mgkoh/g后出料。生物基空气固化型水性聚氨酯脲树脂的配方同实施例1中的表2,只是将表2中的基础醇酸树脂换成了对比例4中的基础醇酸树脂(油长为50.4%,k值和r值分别为1.09和1.16),其余配方及工艺同实施例1。该反应在加入苯胺三聚体后发生凝胶。

[0112]

对比例5

[0113]

基础醇酸树脂的制备配方中,除了将苯酐的用量从87.2g换成了107.2g,其他原料、用量及工艺均同实施例2中的基础醇酸树脂的制备配方和工艺。生物基空气固化型水性聚氨酯脲树脂的配方同实施例1中的表2,只是将表2中的基础醇酸树脂换成了对比例5中的基础醇酸树脂(油长为54.8%,k值和r值分别为1.05和1.08),其余配方及工艺同实施例1。该反应在加入苯胺三聚体后发生凝胶。

[0114]

对比例6

[0115]

基础醇酸树脂的制备配方中,除了将三羟甲基丙烷的用量从93.2g换成了107.2g,其他原料、用量及工艺均同实施例2中的基础醇酸树脂的制备配方和工艺。生物基空气固化型水性聚氨酯脲树脂的配方同实施例1中的表2,只是将表2中的基础醇酸树脂换成了对比例5中的基础醇酸树脂(油长为55.3%,k值和r值分别为1.19和1.40),其余配方及工艺同实施例1。该反应在加入苯胺三聚体后发生凝胶。

[0116]

对比例7

[0117]

基础醇酸树脂的制备配方和工艺同实施例2中的基础醇酸树脂的制备配方和工艺。生物基空气固化型水性聚氨酯脲树脂的配方同实施例5中的表8,只是将表8中的苯胺三聚体用量从2.46g增加为3.69g,其余配方及工艺同实施例5。该反应在加入苯胺三聚体后发生凝胶。

[0118]

实验例1

[0119]

将实施例1~5、对比例1~2和3ak0211y(广东彤德新材料有限公司,稀释成40%使用)制备的水性树脂按照表10的配方制备成水性涂料,并将制备得到的水性涂料在干净的马口铁表面进行喷涂,喷涂后置于恒温恒湿间(温度23

±

2℃,湿度50%

±

5%)养护7天后进行性能测试。

[0120]

表10水性涂料配方

[0121][0122][0123]

测试项目及方法参考如下,测试结果见表11:

[0124]

(1)实干时间:按gb/t 1728-2020《漆膜、腻子膜干燥时间测定法》中的压棉球法进行;

[0125]

(2)附着力:按gb/t 9286-2021《色漆和清漆划格试验》进行;

[0126]

(3)硬度:按gb/t6739-2006《色漆和清漆铅笔法测定漆膜硬度》进行;

[0127]

(4)耐冲击性:按gb/t 1732-2020《漆膜耐冲击测定法》进行;(5)柔韧性:按gb/t 1731-1993《漆膜柔韧性测定法》进行;

[0128]

(6)耐盐水性:按gb 1763-79(89)《漆膜耐化学试剂性测定法》中的常温耐盐水法进行

[0129]

表11不同实施例和对比例的性能测试结果

[0130][0131]

从上述测试结果可知,当使用异氰酸酯改性醇酸树脂后,水性树脂热储稳定性、漆膜实干时间和漆硬度都得到了大幅度的提高,这源自氨酯键或者脲键中的氢键或者醇酸树脂中脂肪酸链上的双键贡献。另外,当苯胺低聚体以扩链剂的形式加入后,不仅水性树脂热储稳定性未受影响,而且漆膜实干时间、硬度和防腐蚀性有了进一步的提升,这来源于苯胺低聚体中的刚性苯环结构以及苯胺低聚体对金属基材的钝化作用。

[0132]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1