一种环氧树脂除氯用极性吸附剂及其制备方法、应用与流程

1.本技术涉及环氧树脂技术领域,具体而言,涉及一种环氧树脂除氯用极性吸附剂及其制备方法、应用。

背景技术:

2.在半导体封装过程中,通常采用环氧树脂作为电子粘合剂。然而常规的环氧树脂中含有大量的氯杂质,包括无机氯和有机氯。其中无机氯可通过水洗除去,但有机氯难以去除。

3.由于有机氯水解后产生的氯离子,会腐蚀半导体器件,对产品应用性能产生诸多不良影响。因此,需要降低环氧树脂中的有机氯杂质以得到超高纯环氧树脂,进而再将其应用于半导体封装过程,才能保证半导体产品的应用性能不受影响。

4.环氧树脂中去除有机氯杂质最常用的方法是分子蒸馏法,但通过这种方法提纯至总氯含量降至400ppm以下时,需要消耗大量的能量,生产成本高,不利于工业生产。

技术实现要素:

5.为了解决环氧树脂中有机氯含量高的问题,本技术提供了一种环氧树脂除氯用极性吸附剂及其制备方法、应用。

6.本技术的实施例是这样实现的:

7.本技术实施例提供一种环氧树脂除氯用极性吸附剂,其特征在于,所述极性吸附剂的结构式如下:

[0008][0009]

其中,a、b为聚合度,a的取值范围为500~5000,b的取值范围为1000~10000。

[0010]

本技术的又一实施例提供一种环氧树脂除氯用极性吸附剂的制备方法,用于制备所述的环氧树脂除氯用记性吸附剂,包括以下步骤:

[0011]

将甲基丙烯酸甲酯和含环状半缩醛乙烯基单体滴加到装有甲苯溶液的反应器中,边滴加边搅拌,反应器中温度控制在80~100℃,搅拌时间为1h-2h,得到第一反应液;

[0012]

反应器中温度控制在80~100℃,将偶氮二异丁腈在1.5h~2h内滴加到所述第一反应液后,再继续搅拌时间为2h-5h,得到环氧树脂除氯用极性吸附剂。

[0013]

在一些实施例,所述得到环氧树脂除氯用极性吸附剂后,所述方法进一步包括:

[0014]

将硅胶加入到所述环氧树脂除氯用极性吸附剂中,充分搅拌混合,干燥后即得到附着环氧树脂除氯用极性吸附剂的硅胶固定相。

[0015]

在一些实施例,所述含环状半缩醛乙烯基单体为3-甲基-5-(3-苯基丙基)-3-乙烯

基环己-1-醇。

[0016]

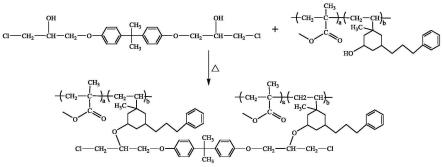

在一些实施例,所述甲基丙烯酸甲酯和3-甲基-5-(3-苯基丙基)-3-乙烯基环己-1-醇在偶氮二异丁腈的引发下发生反应,反应生成所述环氧树脂除氯用极性吸附剂,反应原理为:

[0017][0018]

在一些实施例,所述甲基丙烯酸甲酯与含环状半缩醛乙烯基单体的摩尔比为1∶1~1.5,所述甲基丙烯酸甲酯与含环状半缩醛乙烯基单体的总质量与甲苯质量比为1∶4~8。

[0019]

在一些实施例,所述偶氮二异丁腈的加入量占甲基丙烯酸甲酯与含环状半缩醛乙烯基单体的总质量的0.5%-0.6%。

[0020]

本技术的又一实施例提供一种利用环氧树脂除氯用极性吸附剂制备超高纯环氧树脂的方法,其特征在于,包括以下步骤:

[0021]

在色谱柱中加入附着环氧树脂除氯用极性吸附剂的硅胶固定相;

[0022]

在预设条件下,从所述色谱柱的进料口通入含有有机氯杂质的环氧树脂;

[0023]

含有有机氯杂质的环氧树脂与所述环氧树脂除氯用极性吸附剂发生反应,得到反应产物,所述反应产物包括聚醚,所述聚醚附着在所述硅胶固定相上;

[0024]

收集色谱柱出料口的组分,脱水后即得到超高纯环氧树脂。

[0025]

在一些实施例,所述预设条件包括色谱柱内温度范围为30℃~80℃,所述色谱柱的进料口设置的压力为6~20mpa。

[0026]

在一些实施例,含有有机氯杂质的环氧树脂与所述环氧树脂除氯用极性吸附剂发生反应的反应原理为:

[0027][0028]

本技术的有益效果:采用甲基丙烯酸甲酯与含环状半缩醛乙烯基单体的共聚物作为环氧树脂除氯用极性吸附剂;再借助甲基丙烯酸甲酯的粘合作用将极性吸附剂黏附于硅胶上,制得附着有环氧树脂除氯用极性吸附剂的硅胶固定相上;在色谱柱中加入附着环氧树脂除氯用极性吸附剂的硅胶固定相,再将环氧树脂作为流动相注入色谱柱中,环氧树脂除氯用极性吸附剂与环氧树脂进行反应:环氧树脂除氯用极性吸附剂中的环状半缩醛基团与环氧树脂中的羟基发生反应生成稳定的聚缩醛,聚缩醛附着于硅胶固定相;收集色谱柱出料口流出的组分,脱水后即得到超高纯环氧树脂。

[0029]

本技术对环氧树脂中氯杂质的去除机理明确,能够有效去除含有机氯的环氧树脂,降低了环氧树脂总氯含量。

附图说明

[0030]

为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0031]

图1为本技术实施例提供的环氧树脂与环氧树脂除氯用极性吸附剂进行反应的反应原理图;

[0032]

图2为本技术实施例提供的采用柱色谱法分离环氧树脂中的有机氯杂质制备得到超高纯环氧树脂的实验过程示意图。

具体实施方式

[0033]

为使本技术的目的、实施方式和优点更加清楚,下面将结合本技术示例性实施例中的附图,对本技术示例性实施方式进行清楚、完整地描述,显然,所描述的示例性实施例仅是本技术一部分实施例,而不是全部的实施例。

[0034]

需要说明的是,本技术中对于术语的简要说明,仅是为了方便理解接下来描述的实施方式,而不是意图限定本技术的实施方式。除非另有说明,这些术语应当按照其普通和通常的含义理解。

[0035]

以下结合具体的实施例对本技术提供的技术方案进行详细的解释说明。

[0036]

图1示出了本技术实施例提供的环氧树脂与环氧树脂除氯用极性吸附剂进行反应的反应原理图;图2示出了本技术实施例提供的采用柱色谱法分离环氧树脂中的有机氯杂质制备得到超高纯环氧树脂的实验过程示意图。

[0037]

本技术实施例采用柱色谱法分离环氧树脂中的有机氯杂质。为了提高分离效率,采用甲基丙烯酸甲酯与含环状半缩醛乙烯基单体的共聚物作为环氧树脂除氯用极性吸附剂;再借助甲基丙烯酸甲酯的粘合作用将极性吸附剂黏附于硅胶上,制得附着有环氧树脂除氯用极性吸附剂的硅胶固定相上;在色谱柱中加入附着环氧树脂除氯用极性吸附剂的硅胶固定相,再将环氧树脂作为流动相注入色谱柱中,环氧树脂除氯用极性吸附剂与环氧树脂进行反应:环氧树脂除氯用极性吸附剂中的环状半缩醛基团与含有机氯的环氧树脂中的羟基(由于环氧树脂中氯常位于端基,与端基氯相邻碳上的羟基具有较好的活性)发生反应生成稳定的缩醛,聚缩醛附着于硅胶固定相;收集色谱柱出料口流出的组分,脱水后即得到超高纯环氧树脂。

[0038]

在一些实施例中,甲基丙烯酸甲酯和含环状半缩醛乙烯基单体(如3-甲基-5-(3-苯基丙基)-3-乙烯基环己-1-醇)在偶氮二异丁腈的引发下发生反应,反应生成所述环氧树脂除氯用极性吸附剂,反应原理为:

[0039][0040]

在一些实施例中,环氧树脂除氯用极性吸附剂的结构式如下:

[0041][0042]

其中,a、b为聚合度,a的取值范围为500~5000,b的取值范围为1000~10000。

[0043]

在一些实施例中,本技术中的含有有机氯杂质的环氧树脂的结构如:

[0044][0045]

以上环氧树脂的总氯含量为800~1500ppm。

[0046]

在一些实施例中,含有有机氯杂质的环氧树脂与所述环氧树脂除氯用极性吸附剂进行反应的反应原理为:

[0047][0048]

实施例一

[0049]

环氧树脂除氯用极性吸附剂及附着环氧树脂除氯用极性吸附剂的硅胶固定相的制备方法,包括以下步骤:

[0050]

将137.6g甲苯作为有机溶剂加入至三口烧瓶中,开启搅拌。

[0051]

将8.6g甲基丙烯酸甲酯和25.8g 3-甲基-5-(3-苯基丙基)-3-乙烯基环己-1-醇单体滴加到三口烧瓶中,升温至80℃并搅拌1h;再在2h内将0.172g引发剂偶氮二异丁腈滴加至三口烧瓶中后,再持续搅拌反应1h,制备得到环氧树脂除氯用极性吸附剂。

[0052]

最后将硅胶加入到环氧树脂除氯用极性吸附剂中充分搅拌混合,干燥后即得到附着环氧树脂除氯用极性吸附剂的硅胶固定相。

[0053]

利用环氧树脂除氯用极性吸附剂制备超高纯环氧树脂的方法,包括以下步骤:

[0054]

在色谱柱中加入附着环氧树脂除氯用极性吸附剂的硅胶固定相,色谱柱内温度为30℃,在进料口设置的压力为6mpa。

[0055]

在进料口通入总氯含量为800ppm的环氧树脂,含有有机氯杂质的环氧树脂与所述环氧树脂除氯用极性吸附剂反应1h;收集色谱柱出料口流出的组分,脱水后即得到超高纯环氧树脂。

[0056]

实施例二

[0057]

环氧树脂除氯用极性吸附剂及附着环氧树脂除氯用极性吸附剂的硅胶固定相的制备方法,包括以下步骤:

[0058]

将222g甲苯加入至三口烧瓶中,开启搅拌。

[0059]

将8.6g甲基丙烯酸甲酯和28.4g 3-甲基-5-(3-苯基丙基)-3-乙烯基环己-1-醇单体滴加到三口烧瓶中,升温至90℃并搅拌1h;再在1.5h内将0.185g引发剂偶氮二异丁腈滴加至三口烧瓶中后,再持续搅拌反应3h,制备得到环氧树脂除氯用极性吸附剂。

[0060]

最后将硅胶加入到环氧树脂除氯用极性吸附剂中充分搅拌混合,干燥后即得到附着环氧树脂除氯用极性吸附剂的硅胶固定相。

[0061]

利用环氧树脂除氯用极性吸附剂制备超高纯环氧树脂的方法,包括以下步骤:

[0062]

在色谱柱中加入附着环氧树脂除氯用极性吸附剂的硅胶固定相,色谱柱内温度为40℃,在进料口设置的压力为110mpa。

[0063]

在进料口通入总氯含量为920ppm的环氧树脂,含有有机氯杂质的环氧树脂与所述环氧树脂除氯用极性吸附剂反应2h;收集色谱柱出料口流出的组分,脱水后即得到超高纯环氧树脂。

[0064]

实施例三

[0065]

环氧树脂除氯用极性吸附剂及附着环氧树脂除氯用极性吸附剂的硅胶固定相的制备方法,包括以下步骤:

[0066]

将378.4g甲苯加入至三口烧瓶中,开启搅拌。

[0067]

将8.6g甲基丙烯酸甲酯和38.7g 3-甲基-5-(3-苯基丙基)-3-乙烯基环己-1-醇单体滴加到三口烧瓶中,升温至100℃并搅拌1h;

[0068]

再在2h内将0.237g引发剂偶氮二异丁腈滴加至三口烧瓶中后,再持续搅拌反应4h,制备得到环氧树脂除氯用极性吸附剂。

[0069]

最后将硅胶加入到环氧树脂除氯用极性吸附剂中充分搅拌混合,干燥后即得到附着环氧树脂除氯用极性吸附剂的硅胶固定相。

[0070]

利用环氧树脂除氯用极性吸附剂制备超高纯环氧树脂的方法,包括以下步骤:

[0071]

在色谱柱中加入附着环氧树脂除氯用极性吸附剂的硅胶固定相,色谱柱内温度为50℃,在进料口设置的压力为15mpa。

[0072]

在进料口通入总氯含量为1050ppm的环氧树脂,含有有机氯杂质的环氧树脂与所述环氧树脂除氯用极性吸附剂反应3h;收集色谱柱出料口流出的组分,脱水后即得到超高纯环氧树脂。

[0073]

实施例四

[0074]

环氧树脂除氯用极性吸附剂及附着环氧树脂除氯用极性吸附剂的硅胶固定相的制备方法,包括以下步骤:

[0075]

将210.5g甲苯加入至三口烧瓶中,开启搅拌。

[0076]

将8.6g甲基丙烯酸甲酯和33.5g 3-甲基-5-(3-苯基丙基)-3-乙烯基环己-1-醇单体滴加到三口烧瓶中,升温至80℃并搅拌2h;

[0077]

再在2h内将0.210g引发剂偶氮二异丁腈滴加至三口烧瓶中后,再持续搅拌反应5h,2h,制备得到环氧树脂除氯用极性吸附剂。

[0078]

最后将硅胶加入到环氧树脂除氯用极性吸附剂中充分搅拌混合,干燥后即得到附着环氧树脂除氯用极性吸附剂的硅胶固定相。

[0079]

利用环氧树脂除氯用极性吸附剂制备超高纯环氧树脂的方法,包括以下步骤:

[0080]

在色谱柱中加入附着环氧树脂除氯用极性吸附剂的硅胶固定相,色谱柱内温度为60℃,在进料口设置的压力为12mpa。

[0081]

在进料口通入总氯含量为1050ppm的环氧树脂,含有有机氯杂质的环氧树脂与所述环氧树脂除氯用极性吸附剂反应4h;收集色谱柱出料口流出的组分,脱水后即得到超高纯环氧树脂。

[0082]

实施例五

[0083]

环氧树脂除氯用极性吸附剂及附着环氧树脂除氯用极性吸附剂的硅胶固定相的制备方法,包括以下步骤:

[0084]

将172g甲苯加入至三口烧瓶中,开启搅拌。

[0085]

将8.6g甲基丙烯酸甲酯和25.8g 3-甲基-5-(3-苯基丙基)-3-乙烯基环己-1-醇单体滴加到三口烧瓶中,升温至90℃并搅拌2h;

[0086]

再在2h内将0.172g引发剂偶氮二异丁腈滴加至三口烧瓶中后,再持续搅拌反应2h,制备得到环氧树脂除氯用极性吸附剂。

[0087]

最后将硅胶加入到环氧树脂除氯用极性吸附剂中充分搅拌混合,干燥后即得到附着环氧树脂除氯用极性吸附剂硅胶固定相。

[0088]

利用环氧树脂除氯用极性吸附剂制备超高纯环氧树脂的方法,包括以下步骤:

[0089]

在色谱柱中加入附着环氧树脂除氯用极性吸附剂的硅胶固定相,色谱柱内温度为70℃,在进料口设置的压力为18mpa。

[0090]

在进料口通入总氯含量为1360ppm的环氧树脂,含有有机氯杂质的环氧树脂与所述环氧树脂除氯用极性吸附剂反应5h;收集色谱柱出料口流出的组分,脱水后即得到超高纯环氧树脂。

[0091]

实施例六

[0092]

环氧树脂除氯用极性吸附剂及附着环氧树脂除氯用极性吸附剂的硅胶固定相的制备方法,包括以下步骤:

[0093]

将263g甲苯加入至三口烧瓶中,开启搅拌。

[0094]

将8.6g甲基丙烯酸甲酯和29.6g 3-甲基-5-(3-苯基丙基)-3-乙烯基环己-1-醇单体滴加到三口烧瓶中,升温至100℃并搅拌2h;再将0.196g引发剂偶氮二异丁腈在2小时内缓慢滴加至三口烧瓶中后,在持续搅拌反应3h,制备得到环氧树脂除氯用极性吸附剂。

[0095]

最后将硅胶加入到环氧树脂除氯用极性吸附剂中充分搅拌混合,干燥后即得到附着环氧树脂除氯用极性吸附剂的硅胶固定相。

[0096]

利用环氧树脂除氯用极性吸附剂制备超高纯环氧树脂的方法,包括以下步骤:

[0097]

在色谱柱中加入附着环氧树脂除氯用极性吸附剂的硅胶固定相,色谱柱内温度为80℃,在进料口设置的压力为20mpa。

[0098]

在进料口通入总氯含量为1500ppm的环氧树脂,含有有机氯杂质的环氧树脂与所述环氧树脂除氯用极性吸附剂反应6h;收集色谱柱出料口流出的组分,脱水后即得到超高纯环氧树脂。

[0099]

在一些实施例中,用莫尔法测定实施例1~6中常规环氧树脂的最初总氯含量和最终总氯含量,结果如表1所示,由表1可知,本技术的利用环氧树脂除氯用极性吸附剂制备超高纯环氧树脂的方法能够有效去除常规环氧树脂中的有机氯,降低了常规环氧树脂中的总氯含量。本技术制备得到的超高纯环氧树脂可应用于电子领域。

[0100]

表1实施例1~6中反应前后环氧树脂中总氯含量的测试结果

[0101]

项目实施例1实施例2实施例3实施例4实施例5实施例6最初总氯含量/ppm8009201050118013601500最终总氯含量/ppm245256277296301310

[0102]

采用甲基丙烯酸甲酯与含环状半缩醛乙烯基单体的共聚物作为环氧树脂除氯用极性吸附剂;再借助甲基丙烯酸甲酯的粘合作用将极性吸附剂黏附于硅胶上,制得附着有环氧树脂除氯用极性吸附剂的硅胶固定相上;在色谱柱中加入附着环氧树脂除氯用极性吸附剂的硅胶固定相,再将环氧树脂作为流动相注入色谱柱中,环氧树脂除氯用极性吸附剂与环氧树脂进行反应:环氧树脂除氯用极性吸附剂中的环状半缩醛基团与环氧树脂中的羟基发生反应生成稳定的聚缩醛,聚缩醛附着于硅胶固定相;收集色谱柱出料口流出的组分,脱水后即得到超高纯环氧树脂。

[0103]

本技术对环氧树脂中氯杂质的去除机理明确,能够有效去除含有机氯的环氧树脂,降低了环氧树脂总氯含量。

[0104]

以上内容是对本发明所作的进一步详细说明,不能认定本发明的具体实施方式仅限于此,对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单的推演或替换,都应当视为属于本发明由所提交的权利要求书确定保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1