一种超疏水聚苯乙烯薄膜的制备方法

1.本发明属于复合薄膜及材料化学领域,具体涉及一种超疏水聚苯乙烯薄膜的制备方法。

背景技术:

2.超疏水材料是一种以“荷叶效应”为基础的仿生功能材料,水珠在这种材料表面的静态接触角大于150

°

,滚动角小于10

°

。由于超疏水材料具有自清洁、防水、防污、防腐蚀等特性,在电器、建材、化工、国防军事等方面有着广阔的应用前景。

3.目前对超疏水性材料的研究主要集中在聚甲基丙烯酸甲酯(pmma)、聚氯乙烯(pvc)、聚丙烯(pp)、聚苯乙烯(ps)等高分子涂料和塑料制品上,以聚苯乙烯(ps)为原料制备超疏水薄膜的相关研究相对较少。

技术实现要素:

4.本发明提供了一种超疏水聚苯乙烯薄膜的制备方法,为ps超疏水涂层的制备及生产应用提供一定的实验支撑和理论依据,简单高效,易于实验操作。

5.本发明超疏水聚苯乙烯薄膜的制备方法,采用溶胶-凝胶法,以甲基三乙氧基硅烷为前驱体、正硅酸四乙酯为前驱体、无水甲醇为溶剂、氨水为催化剂制备二氧化硅溶胶;再利用非溶剂诱导相分离法,以ps为基材,以四氢呋喃(thf)为良溶剂,无水乙醇、纳米二氧化硅溶胶为非溶剂,向浓度为3wt%的ps/thf溶液中,添加体积比为20%的无水乙醇,再向混合后的溶液继续添加体积比为10%的纳米二氧化硅溶胶,共混后用注射器均匀滴涂在玻璃基底上,静置24小时于室温下晾干,制备获得超疏水薄膜。

6.无水乙醇添加的体积比为20%。此处的体积比指无水乙醇占四氢呋喃与无水乙醇混合溶剂的体积比,即v

thf

:v

无水乙醇

=8:2。

7.纳米二氧化硅溶胶添加的体积比为10%。此处的体积比是指纳米二氧化硅溶胶占thf溶剂、无水乙醇与纳米二氧化硅溶胶混合溶剂的体积比,即v

thf

:v

无水乙醇

:v

纳米二氧化硅溶胶

=7:2:1。

8.本发明采用非溶剂诱导相分离法和溶胶-凝胶法,前者简单高效,可重复性强,后者简单节能,且有利于构建纳米结构。

9.本发明所用试剂均可单独制备后备用,试剂的添加没有使ps发生化学性的变化,因此所述薄膜的超疏水性能来源于表面微观形貌的构建。

10.与传统的制备聚苯乙烯超疏水薄膜的方法相比,本发明的优势体现在:

11.1、使用非溶剂诱导相分离原理和溶胶-凝胶法,制备流程简单、节能、制作时间短、成本低,可重复性强;

12.2、得到的超疏水薄膜表面粗糙度大,具有一定的耐磨性。

附图说明

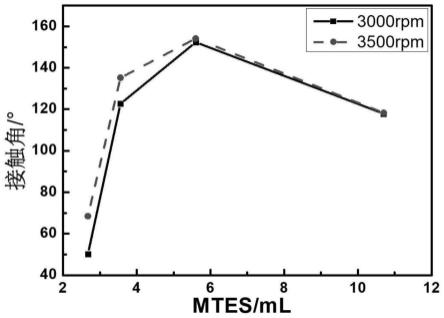

13.图1为甲基三乙氧基硅烷(mtes)用量以及采用旋涂法制备疏水涂层的转速对二氧化硅涂层疏水性能的影响;

14.图2为纳米二氧化硅溶胶涂层表面微观形貌图(sem);

15.图3为不同质量浓度的ps/thf溶液采用旋涂法和滴涂法制备的涂膜表面的水接触角;

16.图4为质量浓度3%的ps溶液所制备的涂膜的表面微观形貌图,其中a、b和c、d分别为旋涂法和滴涂法制备的涂膜在放大倍数为400,3000的表面微观形貌图(sem),插图为所制备涂膜的水静态接触角值(wca);

17.图5为质量浓度3%的ps溶液中添加不同体积比的乙醇后采用旋涂法和滴涂法所制备的ps膜的水静态接触角值;

18.图6为添加体积比为20%的无水乙醇后采用滴涂法所制备的ps膜的表面微观形貌图(sem);

19.图7为质量浓度3%的ps/thf溶液中加入体积比20%乙醇以及不同体积比的纳米二氧化硅溶胶后所制备的涂膜的水静态接触角值;

20.图8为质量浓度3%的ps/thf-乙醇溶液中采用滴涂法添加体积比10%的纳米二氧化硅溶胶后其所制备的涂膜的静态接触角图像;

21.图9为加入体积比20%乙醇以及体积比10%的纳米二氧化硅溶胶后,采用滴涂法,质量浓度3%的ps溶液制备的ps膜的滚动角值(sa);

22.图10为加入体积比20%乙醇以及体积比10%的纳米二氧化硅溶胶后,采用滴涂法制备的ps膜的表面微观形貌图(sem);

23.图11为ps薄膜红外光谱图,(a)无非溶剂,分别以(b)乙醇、(c)二氧化硅、(d)乙醇和二氧化硅为非溶剂。

具体实施方式

24.实施例1:

25.本实施例是采用溶胶-凝胶法,以甲基三乙氧基硅烷为前驱体、正硅酸四乙酯为前驱体、无水甲醇为溶剂、氨水为催化剂来制备二氧化硅溶胶,并采用旋涂的方法在玻璃表面修饰二氧化硅疏水涂层。研究甲基三乙氧基硅烷和正硅酸四乙酯的浓度、甲基三乙氧基硅烷和正硅酸四乙酯的配比、氨水的用量、旋涂转速等对最终获得的疏水涂层疏水性能的影响。

26.实施例过程包括:实验样品的制备、实验条件的优化、疏水涂层的制备。

27.1、实验样品的制备

28.二氧化硅溶胶的制备:用量筒量取63.4ml无水乙醇、8.3ml氨水以及5ml去离子水加入到放有搅拌子的500ml蒸馏瓶当中,均匀搅拌。当水浴锅内温度上升至60℃时将装有上述试剂的蒸馏瓶放入到水浴锅当中,并用铁架台将其固定,用橡皮塞将两侧开口密封,用量程为100℃的温度计测量蒸馏瓶内溶液温度,蒸馏瓶中间开口连接上冷凝管。蒸馏瓶内溶液温度上升至60℃时,将10.7ml的teos用胶头滴管以1d/20s的频率滴加到蒸馏瓶中,滴加完毕后恒温反应2h。然后缓慢滴加已经加热搅拌好的一定浓度的mtes(乙醇为溶剂)溶液,滴

加时间30分钟。滴加完毕后60℃保温24h,反应完毕后将制备好的溶液倒至100ml烧杯内,老化48h,即得到二氧化硅溶胶。

29.2、实验条件的优化

30.本次实验通过控制变量法来研究甲基三乙氧基硅烷、氨水用量及旋涂转速对超疏水二氧化硅涂层的疏水性能的影响,其中去离子水的用量固定位5ml,硅酸四乙酯的用量固定为10.7ml,逐次改变甲基三乙氧基硅烷以及氨水用量。旋涂条件分别为:3500rpm,60s和3000rpm,60s。

31.3、疏水涂层的制备

32.(1)将玻璃片切成2cm

×

2cm,依次使用浓度为5%氢氧化钠溶液、无水乙醇、去离子水超声清洗,每次清洗后都要用去离子水冲洗玻璃片以及玻璃皿,并将玻璃片用氮气吹干放回烘干的玻璃皿中,确保每次清洗各溶液没过玻璃片,并用超声波清洗机超声30分钟。

33.(2)用旋涂仪分别以3000rpm,60s和3500rpm,60s的条件进行旋涂,旋涂完毕后先在室温下风干30分钟,然后在120℃的烘箱中干燥10分钟,取出后冷却至室温即得到二氧化硅修饰的疏水涂层。图1为甲基三乙氧基硅烷(mtes)用量以及采用旋涂法制备疏水涂层的转速对二氧化硅涂层疏水性能的影响,当二氧化硅溶胶修饰在玻璃片上用的旋涂速率为3500rpm,旋涂时间为60s时(图1红色曲线),随着甲基三乙氧基硅烷用量的增加,疏水二氧化硅涂层的静态接触角呈现先增加后降低的趋势,在5.6ml时达到最大值154.1

°

。在旋涂速率为3500rpm,旋涂时间为60s条件下制备的二氧化硅疏水涂层的静态接触角均大于用旋涂速率为3000rpm,旋涂时间为60s这一制备条件所获得的二氧化硅疏水涂层的疏水角。由此可见,当甲基三乙氧基硅烷的用量为5.6ml、涂层的旋涂制备条件为3500rpm、60s时所制备的二氧化硅涂层的疏水性能最佳。图2为纳米二氧化硅溶胶涂层表面微观形貌图(sem),涂层表面能清晰的观察到球状的凸起,球形表面光滑,微米级颗粒表面布满着微小颗粒。这种特殊的纳米多级粗糙结构类似类荷叶表面的特殊形貌,所以具有很好的疏水性能。

34.实施例2:

35.本实施例是以ps为基材,四氢呋喃为良溶剂,在玻璃基底上采用旋涂法和滴涂法制备ps疏水膜的方法。

36.实施例过程包括:实验样品的制备及优化、制备薄膜过程。

37.1、实验样品的制备及优化

38.ps溶液的配制:准确称取0.2g ps,加入到装有20ml四氢呋喃(thf)的有盖试剂瓶中,搅拌2小时,获得质量浓度为1wt.%的ps/thf溶液。采用同样的方法配制质量浓度为1%、2%、3%、4%、5%、10%的ps/thf溶液。

39.2、疏水薄膜的制备

40.(1)旋涂法:将大小为2cm

×

2cm的玻璃片先后用无水乙醇、纯水超声清洗10分钟,并烘干。采用kw-4a匀胶机将上述配制的不同ps溶液通过旋涂的方法涂在玻璃表面,旋涂的参数为:1500rpm,30s。室温晾干。图3为不同浓度的ps/thf溶液采用旋涂法和滴涂法制备的涂膜表面的水接触角;3%和10%浓度制备的ps涂膜的水接触角最大,但是由于10%溶液黏度过大,配制过程中易凝胶,因此研究均采用3%浓度的ps/thf溶液。

41.(2)滴涂法:将大小为2cm

×

2cm的玻璃片先后用无水乙醇、纯水超声清洗10分钟,并烘干。采用1ml注射器将上述配制的不同ps溶液通过滴涂的方法涂在玻璃表面。室温晾

干。3%浓度形成的涂膜的形貌见图4,可以看出用旋涂法制备的3%浓度的溶液所制备的ps样品表面均匀的分布着多孔结构(图4a、b),这种类似孔状的结构使得ps样品表面粗糙度更大。而用滴涂法制备的ps样品表面虽然也分布着类多孔结构(图4c、d),但是其分布不均匀,且数量没有旋涂法制备的薄膜表面孔隙多,因此相较之下,在不添加任何非溶剂的情况下,旋涂法制备的涂膜表面的水接触角大于滴涂法制备的涂膜表面的水接触角。

42.实施例3:

43.本实施例是以ps为基材,四氢呋喃为良溶剂,无水乙醇为非溶剂,利用非溶剂诱导相分离原理在玻璃基底上进一步采用旋涂法和滴涂法制备ps超疏水膜的方法。

44.实施例过程包括:实验样品的制备及优化、超疏水薄膜的制备。

45.1、实验样品的制备及优化

46.(1)ps溶液的配制:准确称取0.6g ps,加入到装有20ml四氢呋喃(thf)的有盖试剂瓶中,搅拌2小时,获得质量浓度为3%的ps/thf溶液;

47.(2)无水乙醇的添加:配制含有不同比例乙醇的ps/thf溶液。在ps充分溶解在thf之中后,用注射器向配制好的ps/thf溶液中添加一定比例(体积比:0%、10%、20%和30%)的无水乙醇,并继续搅拌直至其混合均匀,此时溶剂指的是thf和无水乙醇。

48.2、超疏水薄膜的制备

49.采用例2中旋涂法和滴涂法,图5为3%浓度的ps溶液中采用旋涂法和滴涂法添加不同比例的乙醇后其所制备的涂膜的接触角值,说明在实验条件为滴涂法、乙醇体积比达到20%时,水接触角可超过150

°

,滚动角在10

°

左右,达到超疏水要求。图6为添加无水乙醇后采用滴涂法所制备的膜的表面微观形貌图(sem),ps大分子转变为珠链形结构,由大大小小的聚合物球体组成,且在聚合体结构中间存在多孔结构,形成了二级阶层结构,适度尺寸和分布的多孔结构和适量纳米级聚合物球体的存在,共同促使样品表面具有超疏水的性能。

50.实施例4:

51.本实施例是采用溶胶-凝胶法,以甲基三乙氧基硅烷为前驱体、正硅酸四乙酯为前驱体、无水甲醇为溶剂、氨水为催化剂制备二氧化硅溶胶,再以ps为基材,四氢呋喃为良溶剂,无水乙醇、纳米二氧化硅溶胶为非溶剂,利用非溶剂诱导相分离原理在玻璃基底上进一步采用滴涂法制备ps超疏水膜的方法。

52.实施例过程包括:实验样品的制备及优化、疏水薄膜的制备。

53.1、实验样品的制备及优化

54.(1)ps溶液的配制:准确称取0.6g ps,加入到装有20ml四氢呋喃(thf)的有盖试剂瓶中,搅拌2小时,获得质量浓度为3%的ps/thf溶液。

55.(2)无水乙醇的添加:向已配制的ps/thf溶液中添加体积比为20%的无水乙醇,并继续搅拌直至其混合均匀。

56.(3)纳米二氧化硅溶胶的添加:配制含有不同比例纳米二氧化硅溶胶的ps/thf-乙醇溶液。用注射器向配制好的ps/thf-乙醇溶液中添加一定比例(体积比:0%、10%、20%)的纳米二氧化硅溶胶,并继续搅拌直至其混合均匀,此时溶剂指的是thf、无水乙醇和纳米二氧化硅溶胶。

57.2、疏水薄膜的制备

58.采用例2中旋涂法和滴涂法制备ps薄膜,图7为3%浓度的ps/thf-乙醇溶液中添加不同比例的纳米二氧化硅溶胶后其所制备的涂膜的接触角值,图8和图9分别展示了最佳实验条件下的涂膜静态接触角和滚动角图像,说明在实验条件为滴涂法、乙醇体积比为20%、纳米二氧化硅体积比为10%时,可形成表面水接触角大于150

°

、滚动角为6

°

的超疏水表面。图10为添加无水乙醇和纳米二氧化硅溶胶后所采用滴涂法制备的膜的表面微观形貌图(sem),可以看出sio2溶液和乙醇的同时添加使得在保留二级层级结构所导致的超疏水性能的同时,进一步降低了滚动接触角,提高了薄膜的超疏水性能,说明该方法实现了超疏水薄膜的简单制备。

59.实施例5:

60.本实施例在是将例1中的制备基底替换为普通铝箔基底后,通过比较薄膜红外光谱性能的变化,说明试剂的添加没有使ps发生化学性的变化,所用试剂均可单独制备后备用。

61.实施例过程:

62.按照实施例1的薄膜的制备过程在普通铝箔基底上滴涂,制备出面积更大的薄膜,此时的薄膜相较于玻璃基底,更易剥离。图11是以ps为基材,四氢呋喃为良溶剂,无水乙醇、纳米二氧化硅溶胶为非溶剂制备得到ps复合薄膜的红外光谱图。与图11a相比,图11b没有发生明显的变化,也没有出现新的吸收峰,说明乙醇的添加没有使ps发生化学性的变化;与图11a相比,图11c在466cm-1

、955cm-1

、1072cm-1

、1271cm-1

处出现了新的吸收峰,其中,在466cm-1

左右出现的吸收峰为si-o键的弯曲振动所致,在955cm-1

处出现的吸收峰是si-oh键弯曲振动所致,在1072cm-1

左右出现了很强的吸收峰,是si-o-si键反对称伸缩振动所致,在1271cm-1

处出现的吸收峰是si-ch3键弯曲振动所致,可能是在纳米二氧化硅溶胶的制备过程当中残留的硅甲基,有研究证明,硅甲基的残留对维持薄膜的疏水性起到一定作用,图11d则是图11b和c的叠加效果,说明试剂的添加没有使ps发生化学性的变化,所用试剂均可单独制备后备用,实现了超疏水膜的简单制备。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1