一种发酵装置的搅拌结构的制作方法

1.本技术涉及农业有机废弃物发酵罐技术领域,尤其是涉及一种发酵装置的搅拌结构。

背景技术:

2.农业有机废弃物是指在农村农民生活和农业生产过程中产生的有机类废物的总称,主要包括:植物性来源有机废物(包括稻草、玉米、豆类、花生等农作物秸秆,林业生产过程中残余的树枝木条、落叶、干枯藤蔓、杂草、果壳等);动物性来源废物即指牛粪、猪类、羊粪、家禽粪等畜禽粪便;农副加工业产生的有机废物(甘蔗渣、土豆渣、甜菜渣、肉食加工工业产生的屠宰污血等废物);农民日常生活废物,包括居民粪便和生活垃圾。

3.农业有机废弃物经发酵装置发酵处理后可变为有机肥,提供作物生长所需养分,改良土壤,还可以改善作物品质,提高作物产量,促进作物高产稳产,保持土壤肥力的特性,具有良好的环保效益和经济效益。

4.经检索,在授权公众号为cn111116246a的中国专利中公开了一种畜禽粪便好氧发酵罐用搅拌装置,其通过主轴和搅拌叶片内部设置空腔,在搅拌叶上设置通气孔,使热空气能够有效传导到发酵粪便中,缩短发酵周期,但是搅拌后,搅拌装置内壁上的有机废弃物残渣较难清理,长期残留堆积,会大大降低发酵罐的发酵效率,存在待改进之处。

技术实现要素:

5.为了减少有机废弃物残渣淤积造成发酵罐发酵效率降低的可能性,本技术提供一种发酵装置的搅拌结构。

6.本技术提供的一种发酵装置的搅拌结构,采用如下的技术方案:

7.一种发酵装置的搅拌结构,包括机架和圆柱形发酵罐,所述发酵罐固定架设在所述机架上,所述发酵罐上设置有进料口和出料口,所述发酵罐内转动设置有搅拌轴,所述搅拌轴的左半部设置有若干个沿所述搅拌轴中轴线右旋的第一螺带,若干个所述第一螺带沿所述搅拌轴轴向圆周阵列分布;

8.所述搅拌轴的右半部设置有若干个沿所述搅拌轴轴线左旋的第二螺带,若干个所述第二螺带沿所述搅拌轴轴向圆周阵列分布;

9.所述第一螺带与所述第二螺带数量相同,且所述第一螺带与所述第二螺带以所述发酵罐垂直于所述搅拌轴的中心面为对称面对称设置,所述第一螺带及所述第二螺带的外壁均与所述发酵罐内壁抵接,所述第一螺带与所述第二螺带相对一侧的侧壁上固定连接有刮板,所述刮板侧壁与所述发酵罐内壁抵接。

10.通过采用上述技术方案,旋向相反的第一螺带和第二螺带绕搅拌轴旋转,将有机废弃物料向相对的方向推进或相反的方向拉,使得有机废弃物料混合的更加均匀,第一螺带和第二螺带外壁与发酵罐内壁抵接,利用螺带圆周转动搅拌的同时对发酵罐内壁进行刮除清理,设置在第一螺带和第二螺带间的刮板随搅拌轴同步转动,实现对第一螺带及第二

螺带间发酵罐内壁的清理,从而减少了有机废弃物残渣淤积造成发酵罐发酵效率降低的可能性。

11.可选的,所述搅拌轴的左半部还设置有若干个第三螺带,若干个所述第三螺带沿所述搅拌轴轴向圆周阵列分布,所述第三螺带与所述第一螺带旋向相反;所述搅拌轴的右半部还设置有若干个第四螺带,若干个所述第四螺带沿所述搅拌轴轴向圆周阵列分布,所述第四螺带与所述第二螺带旋向相反;所述第三螺带与所述第四螺带数量相同,且所述第三螺带与所述第四螺带以所述发酵罐垂直于所述搅拌轴的中心面为对称面对称设置。

12.通过采用上述技术方案,通过在搅拌轴左半部和右半部分别设置与第一螺带以及第二螺带旋向相反的螺带,使得物料间产生紊流,使得有机废弃物料混合的更加均匀,从而产生更好的发酵效果。

13.可选的,所述第三螺带及所述第四螺带直径相等,且所述第三螺带及所述第四螺带的直径小于所述第一螺带及所述第二螺带的直径。

14.通过采用上述技术方案,第三螺带直径小于第一螺带,第四螺带直径小于第二螺带,搅拌轴转动时,使得发酵罐内层的物料与外层的物料运动方向相反,同时发酵罐左侧物料和右侧物料的运动方向相反,使得物料间产生更大的紊流,使得有机废弃物料发酵的更加完全。

15.可选的,若干个所述第一螺带和若干个所述第三螺带的螺旋线起始点均位于所述搅拌轴径向同一平面内,且若干个所述第一螺带和若干个所述第三螺带的螺旋线起始点绕所述搅拌轴轴向圆周阵列分布;若干个所述第二螺带和若干个所述第四螺带的螺旋线起始点均位于所述搅拌轴径向同一平面内,且若干个所述第二螺带和若干个所述第四螺带的螺旋线起始点绕所述搅拌轴轴向圆周阵列分布。

16.通过采用上述技术方案,将第一螺带及第三螺带的螺旋线起始点保持在同一径向平面内并呈圆周阵列分布,使得搅拌器整体结构更加稳定,保证了搅拌结构的结构强度,从而提高了搅拌发酵的效率。第二螺带及第四螺带同理。

17.可选的,若干个所述第一螺带和若干个所述第三螺带通过第一连杆连接,所述第一连杆垂直穿设所述搅拌轴;若干个所述第二螺带和若干个所述第四螺带通过第二连杆连接,所述第一连杆垂直穿设所述搅拌轴。

18.通过采用上述技术方案,通过垂直穿设在搅拌轴上的第一连接杆和第二连接杆,实现第一螺带、第二螺带、第三螺带以及第四螺带间同步转动,在提高了搅拌效率的同时提高了螺带转动时的结构强度。

19.可选的,所述搅拌轴中部固定穿设有第三连接杆,所述第三螺带和所述第四螺带相对的一侧侧壁均固定在所述第三连接杆侧壁上,所述第三连接杆上两端外壁上对称设置有连接板,所述连接板一端与所述第三连接杆外壁固定,所述连接板另一端与所述刮板侧壁固定。

20.通过采用上述技术方案,通过第三连接杆实现第三螺带及第四螺带间固定连接,提高了搅拌结构的稳定性;通过连接板将刮板与第三连接杆固定连接,提高了刮板的结构强度,降低了过程中物料质量过大造成刮板损坏的可能性,保证了刮板的清理效果同时提高了刮板的使用寿命。

21.可选的,所述发酵罐背离所述进料口的侧壁上设置有加热件。

22.通过采用上述技术方案,利用加热件为发酵罐提供适宜的发酵温度,大大提高了发酵的效率。

23.可选的,所述发酵罐位于进料口的一侧外壁上设置有排气口,所述机架靠近所述排气口的一侧设置有过滤箱,所述过滤箱与所述排气口连通设置。

24.通过采用上述技术方案,有机废弃物发酵时会产生有害气体,过滤箱对有害气体起到净化吸收的作用,降低了发酵时造成环境污染的可能性。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1.通过与发酵罐内壁抵接的螺带及刮板,对发酵罐内的物料起到搅拌混合提高发酵效率的作用,同时通过螺带机刮板的旋转运动对发酵罐内壁淤积的有机废弃物残渣进行清除,减少了有机废弃物残渣淤积造成发酵罐发酵效率降低的可能性。

27.2.通过在搅拌轴左半部设置直径不等、旋向相反的第一螺带和第三螺带,在搅拌轴右半部设置直径不等、旋向相反的第二螺带和第四螺带,使得发酵罐内层的物料与外层的物料运动方向相反,同时发酵罐左侧物料和右侧物料的运动方向相反,使得物料间产生更大的紊流,使得有机废弃物料发酵的更加完全。

28.3.通过加热件,使得物料发酵时始终处于最佳发酵温度,提高了物料的发酵效率。

附图说明

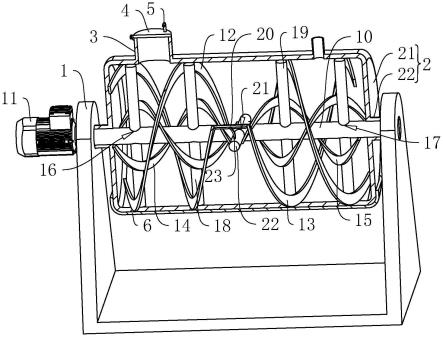

29.图1是本技术实施例中展示发酵装置整体结构的轴测示意图。

30.图2是本技术实施例中主要展现发酵装置内搅拌结构的剖面结构示意图。

31.附图标记:1、机架;2、发酵罐;21、罐体;22、架设部;3、进料口;4、盖板;5、第一把手;6、加热件;7、出料口;8、挡盖;9、第二把手;10、搅拌轴;11、驱动电机;12、第一螺带;13、第二螺带;14、第三螺带;15、第四螺带;16、第一安装孔;17、第二安装孔;18、第一连接杆;19、第二连接杆;20、刮板;21、第三安装孔;22、第三连接杆;23、连接板;24、排气口;25、过滤箱;26、进气口;27、出气口。

具体实施方式

32.以下结合附图1-2对本技术作进一步详细说明。

33.本技术实施例公开一种发酵装置的搅拌结构。

34.参照图1,一种发酵装置的搅拌结构,包括机架1和发酵罐2,本实施例中,发酵罐2呈圆柱状,发酵罐2包括罐体21和架设部22,发酵罐2通过架设部22固定架设在机架1上。

35.参照图1,罐体21背离机架1的一侧侧壁上设置有进料口3,进料口3开口处铰接安装有盖板4,盖板4上表面上一体成型有第一把手5,进料时,通过第一把手5翻开盖板4露出进料口3,进而进行进料。

36.参照图1,罐体21朝向机架1的一侧侧壁上安装有加热件6,本实施例中加热件6可以为加热毯,加热件6通过胶粘的方式固定在罐体21底部,利用加热件6为发酵罐2提供适宜的发酵温度,大大提高了发酵的效率。

37.参照图1,罐体21靠近加热件6的侧壁上开设有出料口7,出料开口处通过合页转动安装有挡盖8,挡盖8上焊接有第二把手9,发酵完成后,通过第二把手9打开挡盖8,对发酵完成后的物料进行出料。

38.参照图1和图2,发酵罐2内同轴转动安装有搅拌轴10,机架1背离罐体21的一侧侧壁上通过螺栓固定安装有驱动电机11,驱动电机11输出轴与搅拌轴10同轴固定连接。

39.参照图2,搅拌轴10的左半部安装有若干个沿搅拌轴10中轴线右旋的第一螺带12及若干个沿搅拌轴10中轴线左旋的第三螺带14,本实施例中,第一螺带12和第三螺带14均安装有两个,第一螺带12外壁与搅拌罐内壁抵接,第三螺带14的直径小于第一螺带12的直径,两个第一螺带12和两个第三螺带14的螺旋线起始点均位于搅拌轴10左半部靠近发酵罐2端壁的径向同一平面内,且两个第一螺带12和两个第三螺带14的螺旋线起始点绕搅拌轴10轴向圆周阵列分布。

40.参照图2,搅拌轴10的右半部安装有两个沿搅拌轴10中轴线左旋的第二螺带13及两个沿搅拌轴10中轴线右旋的第四螺带15,本实施例中,第二螺带13与第一螺带12以发酵罐2垂直于所述搅拌轴10的中心面为对称面对称设置,第四螺带15与第三螺带14以发酵罐2垂直于所述搅拌轴10的中心面为对称面对称设置,对称设置的第一螺带12和第二螺带13使得发酵罐2左侧物料和右侧物料的运动方向相反,直径小于第一螺带12及第二螺带13且对称设置的第三螺带14及第四螺带15,使得发酵罐2内层的物料与外层的物料运动方向相反,使得物料间产生更大的紊流,使得有机废弃物料发酵的更加完全。

41.参照图2,搅拌轴10左半部上间隔开设有若干个第一安装孔16,搅拌轴10右半部开设有若干个第二安装孔17,第一安装孔16与第二安装孔17以发酵罐2垂直于所述搅拌轴10的中心面为对称面对称开设,本实施例中,第一安装孔16和第二安装孔17均开设有两个。

42.参照图2,第一安装孔16内穿设有第一连接杆18,第一连接杆18焊接固定在第一安装孔16内,第二安装孔17内穿设有第二连接杆19,第二连接杆19焊接固定在第二安装孔17内,第一螺带12及第三螺带14均通过焊接的方式固定连接在第一连接杆18上,第二螺带13及第四螺带15均通过焊接的方式固定连接在第二连接杆19上,通过第一连接杆18及第二连接杆19将第一螺带12、第二螺带13、第三螺带14及第四螺带15与搅拌轴10固定连接,提升了搅拌装置的结构强度,保证了搅拌的稳定性和效率。

43.参照图2,两相对设置的第一螺带12和第二螺带13间固定连接有刮板20,刮板20一端与第一螺带12焊接,刮板20另一端与第二螺带13焊接,刮板20朝向发酵桶内壁的一侧与发酵桶内壁抵接,通过刮板20对发酵桶位于第一螺带12和第二螺带13间隙处的内壁进行刮除清理,进一步减少了有机废弃物残渣淤积造成发酵罐2发酵效率降低的可能性。

44.参照图2,搅拌轴10位于罐体21中部贯穿开设有第三安装孔21,第三安装孔21内穿设有第三连接杆22,第三连接杆22焊接在第三安装孔21内,第三螺带14及第四螺带15相对的一侧均焊接固定在第三连接杆22上,进一步提升了搅拌装置的结构强度。

45.参照图2,第三连接杆22两端外壁上对称焊接有连接板23,连接板23一端与第三连接杆22外壁焊接固定,连接杆另一端与刮板20外壁焊接固定,通过第三连接杆22和连接板23起到提升刮板20结构强度的作用,提升了刮板20的使用寿命和稳定性。

46.参照图1,罐体21背离机架1的一侧侧壁上还设置有排气口24,机架1靠近排气口24的一侧安装有过滤箱25,过滤箱25上设置有进气口26和出气口27,排气口24与进气口26通过连接管连通,具体的,过滤箱25内放置有活性炭,发酵时,有毒气体流经过滤箱25,通过活性炭对有毒气体进行吸附,进而通过出气口27排出无害气体,降低了发酵过程中造成环境污染的可能性。

47.本技术实施例一种发酵装置的搅拌结构的实施原理为:通过与发酵罐2内壁抵接的螺带及刮板20,对发酵罐2内的物料起到搅拌混合提高发酵效率的作用,同时通过螺带机刮板20的旋转运动对发酵罐2内壁淤积的有机废弃物残渣进行清除,减少了有机废弃物残渣淤积造成发酵罐2发酵效率降低的可能性。通过在搅拌轴10左半部设置直径不等、旋向相反的第一螺带12和第三螺带14,在搅拌轴10右半部设置直径不等、旋向相反的第二螺带13和第四螺带15,使得发酵罐2内层的物料与外层的物料运动方向相反,同时发酵罐2左侧物料和右侧物料的运动方向相反,使得物料间产生更大的紊流,使得有机废弃物料发酵的更加完全。

48.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1