净味聚脲涂料及其制备方法与流程

1.本发明属于聚脲涂料领域。具体地,本发明涉及净味聚脲涂料及其制备方法。

背景技术:

2.聚脲涂料由于固化快、高固含、耐湿性及优异的物理化学性能等优势,已经被广泛用于汽车工业、船舶工业、建筑行业等众多领域。然而,随着应用场景的不断扩展以及环保法规的日趋严苛,聚脲涂料在施工过程中的刺激气味也已经成为影响其应用的重要因素之一。

3.这些味道来源于聚脲涂料中有害的游离异氰酸酯和液态胺,在进行喷涂聚脲施工时,施工人员必须佩戴防毒口罩、防护眼镜、胶皮手套,穿戴防护服和防护鞋等,且应站在上风口作业。只有在涂料经过充分反应、完全聚合并形成大分子的聚脲弹性体,且不含游离单体的情况下,聚脲涂层才符合环保要求。

4.因此,亟需一种能够在施用过程中不产生令人不快的味道的聚脲涂料。另外,还期望这样的聚脲涂料可以采用常规涂装设备涂装并具有较高的固体含量。

5.对此,本发明提供了新型净味聚脲涂料及其制备方法,进而解决了本领域尚存的一些技术问题。

技术实现要素:

6.在本发明的第一方面,提供了一种净味聚脲涂料,包含以下或由其组成:

[0007][0008][0009]

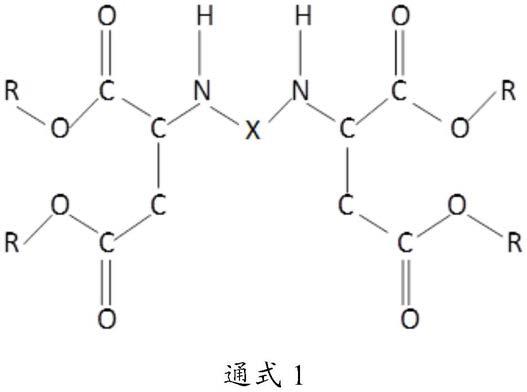

其中所述聚天门冬氨酸酯具有以下通式1所表示的结构:

[0010][0011]

在通式1中,r为c

1-4

直链或支链烷基,x为c

1-15

亚烷基;

[0012]

所述二异氰酸酯三聚体具有以下通式2所表示的结构:

[0013][0014]

在通式2中,r为c

3-10

直链亚烷基,

[0015]

所述三脲组份选自十八亚甲基三氨基甲酸甲酯三脲、十八亚甲基三氨基甲酸乙酯三脲、十八亚甲基三氨基甲酸丙酯三脲、十八亚甲基三氨基甲酸丁酯三脲、十八亚甲基三氨基甲酸硅酯三脲及其组合中的一种或多种,

[0016]

其中重量%以所述聚脲涂料的重量计。

[0017]

在一个实施方案中,在通式1中,r为乙基且x为以下分子式3表示的结构:

[0018][0019]

在另一个实施方案中,在通式2中,r为亚己基。在又一个实施方案中,所述三脲组份为十八亚甲基三氨基甲酸硅酯三脲。

[0020]

在一个实施方案中,所述颜料选自基于二氧化钛的颜料、基于碳的颜料、基于氧化铁的颜料、基于硒硫化镉的红黄颜料、基于铬酸铅的黄颜料、群青类颜料。在另一个实施方案中,所述颜料选自钛白粉、炭黑、氧化铁红、硒硫化镉、铬酸铅、群青。

[0021]

在一个实施方案中,所述无机粉末选自硅微粉、玻璃珠、玻璃粉、白炭黑、石英砂及

其组合。在另一个实施方案中,所述无机粉末的含量为至少45重量%。在一个实施方案中,所述增塑剂为硅树脂、二丙二醇二苯甲酸酯、液体石蜡或其组合。

[0022]

在一个实施方案中,所述净味溶剂选自乙醇、美国astm d3960-98标准允许的豁免溶剂清单内的净味溶剂、美国及欧盟non hap/nap“不在清洁空气法规修正案第三篇,危险的空气污染物”绿色溶剂清单内的净味溶剂、及其组合。在另一个实施方案中,所述净味溶剂是乙醇。在又一个实施方案中,所述净味溶剂是纯度98重量%以上的乙醇。

[0023]

在本发明的第二方面,提供了一种净味聚脲涂料,包含以下或由其组成:

[0024][0025][0026]

其中所述聚天门冬氨酸酯具有以下通式1所表示的结构:

[0027][0028]

在通式1中,r为c

1-4

直链或支链烷基,x为c

1-15

亚烷基;

[0029]

所述二异氰酸酯三聚体具有以下通式2所表示的结构:

[0030][0031]

在通式2中,r为c

3-10

直链亚烷基,

[0032]

所述三脲组份选自十八亚甲基三氨基甲酸甲酯三脲、十八亚甲基三氨基甲酸乙酯三脲、十八亚甲基三氨基甲酸丙酯三脲、十八亚甲基三氨基甲酸丁酯三脲、十八亚甲基三氨基甲酸硅酯三脲及其组合中的一种或多种,

[0033]

其中重量%以所述聚脲涂料的重量计。

[0034]

在一个实施方案中,在通式1中,r为乙基且x为以下分子式3表示的结构:

[0035][0036]

在另一个实施方案中,在通式2中,r为亚己基。在又一个实施方案中,所述三脲组份为十八亚甲基三氨基甲酸硅酯三脲。

[0037]

在一个实施方案中,所述颜料选自基于二氧化钛的颜料、基于碳的颜料、基于氧化铁的颜料、基于硒硫化镉的红黄颜料、基于铬酸铅的黄颜料、群青类颜料。在另一个实施方案中,所述颜料选自钛白粉、炭黑、氧化铁红、硒硫化镉、铬酸铅、群青。

[0038]

在一个实施方案中,所述无机粉末选自硅微粉、玻璃珠、玻璃粉、白炭黑、石英砂及其组合。在另一个实施方案中,所述无机粉末的含量为至少45重量%。在一个实施方案中,所述增塑剂为硅树脂、二丙二醇二苯甲酸酯、液体石蜡或其组合。在一个实施方案中,所述乙醇是纯度98重量%以上的乙醇。

[0039]

在本发明的第三方面,提供了制备本发明第一方面所述的净味聚脲涂料的方法,包括:将由通式2表示的二异氰酸酯三聚体与丙酮混合均匀,由此获得甲组份;将三脲组份、由通式1表示的聚天门冬氨酸酯和增塑剂混合均匀,将所得的混合物与无机粉末、颜料混合,加入净味溶剂、甲缩醛并混合均匀,由此获得乙组份;将所述甲组份与所述乙组份混合,由此获得所述聚脲涂料。

[0040]

在本发明的第四方面,提供了制备本发明第二方面所述的净味聚脲涂料的方法,包括:将由通式2表示的二异氰酸酯三聚体、例如将其中r为亚己基的由通式2表示的二异氰酸酯三聚体用作甲组份;将三脲组份、由通式1表示的聚天门冬氨酸酯和增塑剂混合均匀,将所得的混合物与无机粉末、颜料混合,随后加入乙醇并混合均匀,由此获得乙组份;将所述甲组份与所述乙组份混合,由此获得所述聚脲涂料。

[0041]

在本发明的第五方面,提供了乙醇作为溶剂和稀释剂在净味聚脲涂料中的用途。

[0042]

在本发明的第六方面,提供了乙醇、甲缩醛和丙酮作为溶剂在净味聚脲涂料中的用途。

附图说明

[0043]

在下文提供附图来进一步描述本发明的实施方案及其效果,但是所示的附图仅是为了让本领域技术人员更好地理解本发明的公开内容,而不旨在限定本发明的范围。

[0044]

图1是四种不同的涂料抵抗模拟海水时间的阻抗模值的曲线,其中图1的(a)是四种涂料的曲线图,而图1的(b)是图1的(a)中圆圈所划的曲线的放大图示;和

[0045]

图2是涂覆有四种不同的涂料的工作电极的表面腐蚀状况照片,其中图2的(a)为涂覆有环氧中涂的工作电极的腐蚀状况,图2的(b)为涂覆有丙烯酸聚氨酯的工作电极的腐蚀状况,图2的(c)为涂覆有聚酯的工作电极的腐蚀状况,而图2的(d)为涂覆有本发明的聚脲的工作电极的腐蚀状况。

具体实施方式

[0046]

在下文中,将根据具体实施方案来进一步阐述本发明。然而,所列举的具体实施方案仅出于例示目的,而并不旨在限制本发明的范围。本领域技术人员会认识到,以下任一实施方案中所给出的具体技术特征可以用于任何其他实施方案,或可以与其他实施方案中的其他具体技术特征相结合,只要其不背离本发明的主旨即可。

[0047]

一般定义

[0048]

可以采用下文所列的定义来解释本文所给出的技术术语,如若未明确说明,也可以采用本领域的常用含义来解释这些技术术语。在下文的定义与本领域的常用含义相悖时,以本文所给出的定义为准。

[0049]

如本文所用,聚脲涂料是指涂料的成膜树脂的主链中,多元胺含量大于80%的涂料,其中树脂的主链为含脲基的化合物。

[0050]

虽然在本领域中,常把凝胶时间大于1小时的聚脲涂料称为慢聚脲涂料,而本文所述的聚脲涂料属于慢聚脲涂料,即,在环境温度(25

±

0.2℃)下,涂料的凝胶时间长于1小时的涂料。在本文中,聚脲涂料的固化主要通过与扩链剂交联反应实现固化。

[0051]

如本文所用,高固含涂料被定义为:在涂料中成膜的固体组份含量为大于75重量%的涂料。

[0052]

如本文所用,低粘度涂料被定义为:根据gb1723-79规定的测量方法,采用涂-4粘度计在25

±

0.2℃温度下测量涂料的粘度,当粘度达到20-30秒时,则该涂料可以被认为是低粘度涂料。简而言之,可以通过以下方法测量涂料的粘度:在测定时,在25

±

0.2℃温度下,调节粘度计成水平状态,在粘度计下放一个150ml的烧杯,用球形阀堵住漏嘴孔,将涂料倒满粘度计,然后使涂料流出,同时开动秒表计时,直至涂料的流丝中断,立即停止计时,该时间即为胶液的条件粘度,重复测定三次,误差不大于平均值的3%。

[0053]

如本文所用,烷基是指直链、支链或环状或其组合而成的饱和脂肪族烃单价基团,而亚烷基则是指直链、支链或环状或其组合而成的饱和脂肪族烃二价基团。在修饰烷基或亚烷基时所用的碳数c

1-15

,可以被解释为该基团包含1至15个碳原子,或在1至15的范围内

的任何数值的碳原子,例如3、5、10个碳原子。其他碳数(如c

1-4

)也可以相同地解释。烷基的实例包括但不限于:甲基、乙基、正丙基、异丙基、环丙基、正丁基、异丁基、叔丁基、环丁基、正戊基、新戊基、环戊基、正己基、环己基等。

[0054]

在本文中,若对温度无特别限定,则均表示在环境温度(25

±

0.2℃)下进行操作。

[0055]

聚脲涂料

[0056]

在一个实施方案中,净味i型聚脲涂料包含以下或由其组成:

[0057]

组份含量二异氰酸酯三聚体12-14重量%丙酮3-4重量%聚天门冬氨酸酯12-14重量%三脲组份2-3重量%无机粉末10-50重量%增塑剂5-8重量%颜料9-40重量%甲缩醛2-3重量%净味溶剂3-4重量%

[0058]

在一个实施方案中,聚天门冬氨酸酯具有以下通式1所表示的结构:

[0059][0060]

在通式1中,r为c

1-4

直链或支链烷基,x为c

1-15

亚烷基。

[0061]

在另一个实施方案中,在通式1中,r为乙基且x为以下分子式3表示的结构:

[0062][0063]

在又一个实施方案中,聚天门冬氨酸酯的含量可以为12-14重量%,例如12重量%、13重量%或14重量%。

[0064]

在一个实施方案中,二异氰酸酯三聚体具有以下通式2所表示的结构:

[0065][0066]

在通式2中,r为c

3-10

直链亚烷基。

[0067]

在另一个实施方案中,在通式2中,r为亚己基,即,六亚甲基二异氰酸酯三聚体。在又一个实施方案中,二异氰酸酯三聚体的含量可以为12-14重量%,例如12重量%、13重量%或14重量%。

[0068]

本案的发明人通过对聚天门冬氨聚脲的化学反应动力学分析,发现聚天门冬氨聚脲反应动力学受浓度的影响较大。根据这一特点,通过对聚天门冬氨酸酯扩链剂和异氰酸酯组份的浓度选择以及与其他组份的特定配比,获得了凝胶时间大于三小时的慢聚脲涂料,同时该慢聚脲涂料还能够保持较高的固体含量和较低的粘度。

[0069]

在一个实施方案中,三脲组份选自十八亚甲基三氨基甲酸甲酯三脲、十八亚甲基三氨基甲酸乙酯三脲、十八亚甲基三氨基甲酸丙酯三脲、十八亚甲基三氨基甲酸丁酯三脲、十八亚甲基三氨基甲酸硅酯三脲及其组合中的一种或多种。在另一个实施方案中,所述三脲组份为十八亚甲基三氨基甲酸硅酯三脲。采用十八亚甲基三氨基甲酸硅酯三脲可以有效地增进涂料各组份的相容性,防止涂层出现表面收缩的现象。在又一个实施方案中,三脲组份的含量为2-3重量%,例如2重量%、2.5重量%或3重量%。

[0070]

在一个实施方案中,颜料选自基于二氧化钛的颜料、基于碳的颜料、基于氧化铁的颜料、基于硒硫化镉的红黄颜料、基于铬酸铅的黄颜料、群青类颜料。在另一个实施方案中,颜料选自钛白粉、炭黑、氧化铁红、硒硫化镉、铬酸铅、群青。在又一个实施方案中,颜料的含量为9-40重量%,例如10重量%、15重量%、20重量%、25重量%、30重量%、35重量%或40重量%。

[0071]

本发明的净味聚脲涂料包含流动性较好的无机粉末,在一个实施方案中,无机粉末可以是细度为200目以上至纳米级的基于二氧化硅的无机粉末,例如500-800目的基于二氧化硅的无机粉末。在一个实施方案中,无机粉末选自硅微粉、玻璃珠、玻璃粉、白炭黑、石英砂及其组合。在另一个实施方案中,无机粉末的含量为10-50重量。在又一个实施方案中,无机粉末的含量为至少45重量%,例如至少45.20重量%。

[0072]

本案的发明人发现,诸如二氧化硅的流动性较好的无机粉末可以在此方面产生较好的效果,然而,应注意,该无机粉末的含水量需小于0.5%,否则会造成分散不均匀,有可能在涂层表面产生小颗粒样缺陷,进而可能会影响涂料表面的光泽度。对于本发明的聚脲涂料,采用以上的无机粉末,可以使得聚脲涂料中的固体含量超过75重量%,甚至可以超过90重量%,例如在以下配方的聚脲涂料中,固含量高达90.77重量%。

[0073]

在一个实施方案中,增塑剂为硅树脂、二丙二醇二苯甲酸酯、液体石蜡或其组合。在另一个实施方案中,增塑剂为二丙二醇二苯甲酸酯,在又一个实施方案中,增塑剂的含量

为5-8重量%,例如5重量%、6重量%、7重量%或8重量%。通过增塑剂与上文所述的溶剂的配合,可以有效地降低聚脲涂料的粘度,从而使本发明的聚脲涂料可以采用常规设备和常规涂装工艺进行涂装,从而避免采用复杂的专用设备,单此一项,即可大幅降低操作成本并且使聚脲涂料可以应用于更多的场景,特别是小面积涂覆现场。

[0074]

在一个实施方案中,净味溶剂选自乙醇、美国astm d3960-98标准允许的豁免溶剂清单内的净味溶剂、美国及欧盟non hap/nap“不在清洁空气法规修正案第三篇,危险的空气污染物”绿色溶剂清单内的净味溶剂、及其组合。在另一个实施方案中,净味溶剂是乙醇。在又一个实施方案中,净味溶剂是纯度98重量%以上的乙醇。在一个实施方案中,乙醇的含量为3-4重量%。当然,此范围是指乙醇作为溶剂时的含量,如若乙醇作为涂料稀释剂时,则添加量不受限制。

[0075]

在一个实施方案中,净味ii型聚脲涂料包含以下或由其组成:

[0076]

组份含量二异氰酸酯三聚体9-14重量%聚天门冬氨酸酯9-14重量%三脲组份2-3重量%无机粉末10-50重量%增塑剂5-8重量%颜料9-40重量%乙醇8-45重量%

[0077]

在上文关于二异氰酸酯三聚体、聚天门冬氨酸酯、三脲组份、无机粉末、增塑剂、颜料的描述均可适用于净味ii型聚脲涂料,因此不再赘述。

[0078]

例如,在一个实施方案中,聚天门冬氨酸酯的含量可以为9-14重量%,例如10重量%、11重量%、12重量%、13重量%或14重量%。在另一个实施方案中,二异氰酸酯三聚体的含量可以为9-14重量%,例如10重量%、11重量%、12重量%、13重量%或14重量%。在又一个实施方案中,乙醇的含量可以为8-45重量%,例如10重量%、15重量%、20重量%、25重量%、30重量%、35重量%或40重量%。

[0079]

在上文所述的净味i型和ii型聚脲涂料中,涂料成膜树脂的主链中的多元胺含量接近100%,因此符合对聚脲涂料的相关规定,例如,美国聚脲发展协会对聚脲和聚氨酯涂料所作的分类和定义:当体系中的多元胺含量大于80%时,材料称为聚脲涂料;当体系中的多元醇含量大于80%时,材料称为聚氨酯涂料;而体系中的多元胺和多元醇含量介于两者之间时,材料统称为聚脲/聚氨酯杂合体或混合体。

[0080]

本文所提供的聚脲涂料在高固体含量的情况下,仍可以实现20-30秒的粘度(采用涂-4粘度计以上文所述方法测量)。在实际操作中,本文所提供的聚脲涂料的凝胶时间大于3小时,并且涂装操作时间大于1小时(通常为1-3小时,即,在该时间内,可以采用常规涂装设备和常规涂装工艺操作),如若采用稀释剂(例如乙醇)稀释(例如按每小时加十五分之一的稀释剂的速率稀释),涂装操作时间可以大于5小时,而涂装效果保持不变。根据目前的现场经验,若一次性或分批加入15-20重量%的乙醇,可以将涂装操作时间延长超过24小时。

[0081]

溶剂

[0082]

如上文所述,在聚脲涂料中的异氰酸酯基(-nco)和液态胺等物质会散发有毒的刺

激性气味,从而在施工过程中,需要对施工人员进行额外的防护,并且施工人员仍需要站在上风口作业。对于本发明的聚脲涂料而言,乙醇可以被直接用作溶剂和稀释剂,在净味、低粘度和长凝胶时间方面取得了出乎预料的有利效果。

[0083]

乙醇虽然在医药、洗涤剂、农药等方面有着大量的应用案例,但是在涂料方面使用较少。举例而言,在水性涂料中,通常不用乙醇,因为乙醇很可能对一些水性涂料的性能(例如乳化)产生不利影响,并且也会与异氰酸酯反应,进而降低涂料强度。在油性涂料中,乙醇也仅是作为活性溶剂使用。

[0084]

对于聚氨酯类涂料,也通常认为乙醇不适合作为溶剂,因为乙醇含有羟基,而羟基会与异氰酸酯反应生成氨基甲酸酯,并且乙醇分子小,这种反应会很迅速。因而,本领域很多文献都特别说明乙醇不能做聚氨酯类涂料的溶剂和稀释剂(例如,《涂料中溶剂的选择》夏正斌,涂伟萍,杨卓如,陈焕钦《涂料工业》2000,5)。

[0085]

然而,本案的发明人发现,乙醇用于聚脲涂料的乙组份溶剂以及作为聚脲涂料的稀释剂时,能够避免聚脲涂料产生过度的刺激性气味,并且《危险化学品安全管理条例》并未管制低浓度乙醇,这也为乙醇的来源提供了更多的便利性。另外,在所有化学溶剂中,乙醇是对人的有害影响最小的一种溶剂,并且可以在自然界迅速分解。

[0086]

在涂料领域中,选择溶剂的标准主要是要求溶剂的溶解能力和挥发性与涂料成膜匹配,在闪点、毒性方面尽可能安全,价格尽可能较为便宜,并满足以下技术条件:

[0087]

1、溶解或分散涂料中的树脂,并调节其粘度和流变性,使其易于涂装;

[0088]

2、增加涂料贮存稳定性;

[0089]

3、改善涂膜外观,如光泽、丰满度等;

[0090]

4、增加涂料对被涂基材的润湿性,提高附着力;

[0091]

5、合理的挥发速率,能够赋予涂料最佳的流动性和流平性;

[0092]

6、在多种溶剂间实现性能最稳定和最佳平衡,同时尽可能多地加入填充料,优化成本和调节施工粘度。

[0093]

另外,稀释剂也属于溶剂中的一种,与溶剂的主要区别是溶剂对涂料储存和使用的稳定性要求更高。稀释剂在这方面的要求稍低一些,只要一般能与涂料配套进行稀释、色泽浅、不影响涂料的颜色、毒性小,尽可能对施工人员不会造成健康危害、成本相对低即可。

[0094]

在本发明的聚脲涂料中,作为乙组份溶剂,乙醇含量很低,可以实现上述效用。另外,丙酮含量也很低或甚至不存在,和乙醇一样实现上述效用。

[0095]

乙醇适于用作本发明的慢聚脲涂料中的溶剂和稀释剂,确保了满聚脲涂料的各种性能、显著延长聚脲涂料的凝胶时间和涂装操作时间,而且还能在施工时对环境和人均无有害影响,即,涂料产品成膜环保且产品施工也环保。另外,乙醇与甲缩醛和丙酮相匹配作为溶剂,仍能够在满足高固含、低粘度的情况下,实现凝胶时间大于3小时(例如3.5小时以上)的慢聚脲涂料技术要求。含有这种复合溶剂配比的慢聚脲涂料,在施用过程中,不会散发有毒的刺激性气味,是一种净味聚脲涂料。

[0096]

基于上述这些性质,本文所提供的聚脲涂料可以采用常规的涂装设备、按常规的涂装工艺要求进行涂装,并且由于本文所提供的聚脲涂料凝胶时间相对较长且粘度较低,因此对基面可以进行充分的浸润,在界面及涂料内部均不存在破坏性的应力,这也可以避免鼓泡、针孔、收缩开裂等现象的出现。进而,本文所提供的聚脲涂料可以产生薄涂层,干膜

厚度仅为15-20微米,而通常的高固含涂料的干膜厚度一般均大于100微米,仅有少数可以实现80微米左右的干膜厚度。

[0097]

制备聚脲涂料的方法

[0098]

制备净味i型聚脲涂料的方法包括:将由通式2表示的二异氰酸酯三聚体与丙酮混合均匀,由此获得甲组份;将三脲组份、由通式1表示的聚天门冬氨酸酯和增塑剂混合均匀,将所得的混合物与无机粉末、颜料混合,加入净味溶剂、甲缩醛并混合均匀,由此获得乙组份;将所述甲组份与所述乙组份混合,由此获得所述聚脲涂料。

[0099]

例如,在一个实施方案中,制备净味i型聚脲涂料的方法包括:将由通式2表示的二异氰酸酯三聚体与丙酮以3-5:1的重量比混合均匀,由此获得甲组份;将三脲组份、由通式1表示的聚天门冬氨酸酯和增塑剂以1:5-6:2-3的重量比混合均匀,将所得的混合物与无机粉末、颜料以1:2-3:0.4-0.6的重量比混合均匀,随后将所得的混合物与乙醇、甲缩醛以26-30:1-1.3:1的重量比混合均匀,由此获得乙组份;将所述甲组份与所述乙组份以1:5-6的重量比混合,由此获得所述聚脲涂料。

[0100]

在一个实施方案中,制备净味ii型聚脲涂料的方法包括:将由通式2表示的二异氰酸酯三聚体(优选六亚甲基二异氰酸酯)用作甲组份;将三脲组份、由通式1表示的聚天门冬氨酸酯和增塑剂混合均匀,将所得的混合物与无机粉末、颜料混合,随后加入乙醇并混合均匀,由此获得乙组份;将所述甲组份与所述乙组份混合,由此获得所述聚脲涂料。

[0101]

在制备乙组份时,一定要将液态组份充分混合均匀后,最后加入无机粉末。如果是向无机粉末中加入未混合的各种液态组份,则制备好的乙组份易出现沉结现象。另外,制备好的乙组份放置超过5天,可能会出现分层现象,需要再重新搅拌均匀后使用,但无需重新配制。对此,甲组份和乙组份的储存期为半年,在二者混合之前,只需要各自搅拌均匀即可,而不会影响最终性能。

[0102]

在一个实施方案中,在加入无机粉末之前,无机粉末的含水量小于0.5%,其益处参见上文,在此不再赘述。在另一个实施方案中,在加入甲缩醛并混合之后,测量甲缩醛损耗量,并补充所损耗的甲缩醛。这是因为甲缩醛极易挥发,在制备乙组份搅拌时会有损耗,要进行损耗量的测定,在制备乙组份的后期将损耗量补足,保证涂料各组份的浓度不受影响。另外,由于乙醇会与六亚甲基二异氰酸酯三聚体(简称为hdi三聚体)反应,因此无法用作甲组份溶剂。

[0103]

聚脲涂料的使用和用途

[0104]

本文所提供的净味聚脲涂料由于施工中无刺激性气味、凝胶时间长、粘度低,可以无需特殊的聚脲涂装设备来实施涂装,并且有效地避免了聚脲涂层由于固化快导致的破坏性应力。举例而言,可以在室温下,通过甲、乙组份按比例的混合并搅拌均匀(建议用转速300~500转/分钟的搅拌机搅拌5~8分钟),然后在3~8公斤/平方厘米的气体压力条件下,即可用常规的有气喷涂设备进行喷涂涂装;在5~12公斤/平方厘米的气体压力条件下,用通用的无气喷涂设备进行喷涂涂装。

[0105]

作为实例,本文所提供的净味聚脲涂料已于2018年通过了美国kta实验室的检测和验证,并被允许可以用于集装箱的防护。同年,本文所提供的净味聚脲涂料已在南方中集生产现场作过多次喷涂实验,完全可以满足集装箱涂料喷涂生产线的工艺使用要求。在现场试验中,本文所提供的净味聚脲涂料由于低粘度和长凝胶时间,能够与传统涂装工艺相

匹配,从而实现聚脲涂装常规化。

[0106]

本文所提供的净味聚脲涂料,因其环保性能好、施工简易方便、物理及化学性能远优于现在的水性涂料,在建筑行业、金属防护行业及家具行业都可使用。

[0107]

实施例

[0108]

在下文,结合具体的实施例对本发明作进一步详细地描述,但是本发明的范围不限于此。实施例中所用试剂均可从市场购得,详言之:

[0109]

聚天门冬氨酸酯为珠海飞扬新材料股份有限公司的f-520,其相对分子量为580,nh当量为290g/mol;十八亚甲基三氨基甲酸硅酯三脲为自制产品;颜料为日本石原株式会社生产的r930钛白粉;无机粉末为国产的细度为800目的石英砂;增塑剂为国产bd-3310聚酯改性聚二甲基硅氧烷;hdi三聚体为国内万华公司生产的,型号为ht-100;其余溶剂均为工业级溶剂。

[0110]

在下文中,如无特别说明,“份”均是指重量份。

[0111]

实施例1

[0112]

在室温下,将137份hdi三聚体ht-100与35份丙酮混合在一起,用分散搅拌机充分搅拌均匀(此时混合体系静置后呈清澈状即可),由此获得该聚脲涂料的甲组份,密封储存。

[0113]

将26份十八亚甲基三氨基甲酸硅酯三脲、141份聚天门冬氨酸酯f-520与70份增塑剂bd-3310混合均匀后,加入490份800目的石英砂和120份r930钛白粉,用三辊机充分研磨均匀,制得该聚脲涂料的色浆847份,再加入35份乙醇、30份甲缩醛用分散搅拌机充分搅拌均匀,由此获得慢聚脲涂料的乙组份,密封储存。

[0114]

在涂装使用之前,按甲组份:乙组份=1:5.3的比例进行混合,搅拌均匀,即可进行涂装使用。实施例1的聚脲涂料的配方如以下表1所示。

[0115]

表1:实施例1的聚脲涂料的配方

[0116][0117]

比较例1

[0118]

采用与实施例1相同的方法制备聚脲涂料,但是采用二甲苯替代丙酮,用乙酸乙酯替代甲缩醛。比较例1的聚脲涂料的配方如以下表2所示。

[0119]

表2:比较例1的聚脲涂料的配方

[0120][0121]

这时涂料会有如下三种情况出现:

[0122]

1、气味大,其中二甲苯对人与环境有不利影响,

[0123]

2、涂料表干与实干时间延长。与实施例1相比,表干时间延长约20分钟,实干时间延长约60分钟。另外,二甲苯气味约7天仍无法散净。

[0124]

3、涂料的凝胶时间缩短,涂装施工的时间往往不足1小时。

[0125]

实施例2

[0126]

在室温下,用137份hdi三聚体ht-100作聚脲涂料的甲组份,密封储存。

[0127]

将26份十八亚甲基三氨基甲酸硅酯三脲、141份聚天门冬氨酸酯f-520与70份增塑剂bd-3310混合均匀后,加入650份800目的石英砂和150份r930钛白粉,用三辊机充分研磨均匀,制得该聚脲涂料的色浆1037份,再加入110份乙醇分散搅拌机充分搅拌均匀,由此获得慢聚脲涂料的乙组份,密封储存。

[0128]

在涂装使用之前,按甲组份:乙组份=137:1147的比例将乙组份倒入甲组份进行混合,搅拌均匀,即可进行涂装使用。实施例2的聚脲涂料的配方如以下表3所示。

[0129]

表3:实施例2的聚脲涂料的配方

[0130][0131]

实验例1

[0132]

下表示出是实施例1和实施例2中所得的聚脲涂料的测试结果。

[0133]

表4:聚脲涂料的参数

[0134][0135]

如上可知,本案的发明人在研究了聚天门冬氨聚脲的化学反应动力学之后,经过特定组份配比,实现了优异的聚脲涂料性能,并确保各种性能之间的相对平衡。

[0136]

实验例2

[0137]

在武汉大学电化学实验室,对本发明的聚脲涂料进行了阻抗实验,测试结果参见图1。简而言之,用四种涂料涂装工作电极表面,并且在模拟海水腐蚀实验中,以最低频率(10毫赫兹)的阻抗膜值对浸泡时间作图。涂料01号至03号分别为商购的环氧涂料、丙烯酸聚氨酯涂料和聚酯涂料,而涂料04号为本发明的聚脲涂料(实施例1)。整个实验中,除涂料

材质不同之外,其余参数均相同。

[0138]

在该实验中,阻抗的最低频(10毫赫兹)模值可以认为是涂层的电阻,除01号环氧涂料由于膜被盐水过快浸透之外,其他三种涂层的电阻都呈逐步变小的过程。这与涂层阻挡水的渗透能力有关,随着盐水渗透溶胀,涂层电阻减小。从图1可以看出,四种涂层中,04号聚脲的抗水性能最佳且防腐性也是最佳,其次是03号聚脂。

[0139]

另外,图2示出涂覆有四种不同的涂料的工作电极的表面腐蚀状况照片(划线区域为工作电极范围,面积为1.56cm2),其中图2的(a)为涂覆有环氧中涂的工作电极的腐蚀状况,图2的(b)为涂覆有丙烯酸聚氨酯的工作电极的腐蚀状况,图2的(c)为涂覆有聚酯的工作电极的腐蚀状况,而图2的(d)为涂覆有本发明的聚脲的工作电极的腐蚀状况。从图2的(d)可以看出,涂覆有本发明的聚脲的工作电极并未显示出腐蚀斑点,而图2的(a)显示出几乎全部腐蚀,图2的(b)显示出大面积边缘腐蚀和严重的中心腐蚀,图2的(c)则显示出多处腐蚀斑点。

[0140]

实验例3

[0141]

在广东省涂料检测中心对本发明的聚脲涂层(实施例1)进行盐雾老化测试,依据gb/t1771-2007《色漆和清漆耐中性盐雾性能的测定》并使用l3022sst-9nl盐雾试验箱进行测试,结果如下表5所示。

[0142]

表5:本发明的聚脲涂料的盐雾测试结果

[0143]

测试时间(小时)测试结果120划线处无扩蚀,无起泡现象240划线单侧1mm扩蚀,无起泡现象336划线单侧1mm扩蚀,无起泡现象456划线单侧1mm扩蚀,无起泡现象576划线单侧1mm扩蚀,无起泡现象672划线单侧1mm扩蚀,无起泡现象792划线单侧1mm扩蚀,无起泡现象1008划线单侧2mm扩蚀,无起泡现象1296划线单侧2mm扩蚀,无起泡现象1448划线单侧2mm扩蚀,无起泡现象1752划线单侧2mm扩蚀,无起泡现象2000划线单侧2mm扩蚀,无起泡现象

[0144]

由上可见,本发明的聚脲的技术指标均达到或超过现有的通用防腐涂料指标。对此,可以认为由于本发明的慢聚脲的凝胶时间相对较长,可以对基面可以进行充分的浸润,在界面及涂料内部均不存在破坏性的应力。

[0145]

尽管上文参考特定的实施例来描述本发明的具体实施方式,但是应当理解,本领域技术人员会对其作出多种调整和改变,只要其不违背本发明的范围和主旨即可。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1