水性涂料用表面调整剂、水性涂料组合物、涂膜以及多层涂膜的制作方法

[0001]

本发明涉及水性涂料用表面调整剂、水性涂料组合物、涂膜以及多层涂膜。

背景技术:

[0002]

在汽车材料、高级家具、家电等的各种被涂物中,需要形成不仅具有防蚀性能,还具有美观出色的高度的成形外观、即、不存在缩孔(cissing)、孔坑(cratering)、鱼眼、发混等,而平滑的外观的涂膜。因此,在如上述的被涂物的涂装线中,进行使用空气喷涂、辊涂机等的涂装处理。在这些涂装处理中,有时用于压缩机、辊涂机等的润滑油或者涂料本身的喷雾等的污染物质附着在被涂物的表面。这些污染物质的表面张力比展色剂低,因此存在由于这些污染物质向被涂物的表面附着而产生涂料的缩孔的问题。进一步,有时如汽车材料的涂装线那样,在多次涂装和研磨被涂物的涂装线中,由于被涂物被砂纸研磨的、作业人员的手的指纹等异质尘埃污染而发生缩孔,这成为问题。

[0003]

另外,近年来,在省资源化、环境保护等的目的下,作为上述涂装处理用的涂料,逐渐取代溶剂类的涂料使用水性涂料。水性涂料存在由于作为溶剂的水的物性而引起的如下所述的问题。例如,存在如下问题:在水性涂料被涂装在被涂物上时,由于水的表面张力大,因此水性涂料与被涂物的润湿性不足,产生缩孔。另外,也存在如下问题:由于水性涂料的表面张力不均匀,因此在涂装在被涂物上的水性涂料干燥和固化的涂膜的表面上产生凹陷。

[0004]

为了解决以上的问题,以往,作为水性涂料用的添加剂,使用整平剂、润湿剂、打滑剂、防缩孔剂等的表面调整剂。

[0005]

作为这种表面调整剂,例如,在专利文献1中公开了为了改善含有硅酮类表面调整剂的水性涂料中的外涂涂料的附着性,作为水性涂料用的表面调整剂使用含有特定的含醚基的烷基(甲基)丙烯酸酯单体、与特定的烷基(甲基)丙烯酸酯单体的共聚物的润湿性提高剂。

[0006]

现有技术文献

[0007]

专利文献

[0008]

专利文献1:日本国特开2011-105786号公报

技术实现要素:

[0009]

本发明所要解决的技术问题

[0010]

然而,根据本发明人等研讨的结果,在上述专利文献1所述的水性涂料用的润湿性提高剂中,存在如下问题:即,在需要汽车材料、高级家具、家电等的极高的外观及外涂性的用途中,无法获得充分的防缩孔性(防止缩孔或孔坑的发生的性能)。另外,有可能对外涂性(干燥和固化水性涂料的涂膜与外涂涂膜的层间附着性)产生不良影响,或者使外涂涂膜的肤层粗糙,甚至产生润湿性提高剂本身与涂料成分分离等的不良影响。

[0011]

这样,以往,在需要汽车材料、高级家具、家电等的极高的外观及外涂性的用途中,

未能提供以高水准兼备防缩孔性与外涂性的水性涂料用的表面调整剂,期望有这种表面调整剂。

[0012]

因此,本发明是鉴于上述情况而提出的,目的在于提供一种水性涂料用的表面调整剂,其在用于需要极高的外观及外涂性的用途的情况下,也兼备防缩孔性与外涂性。

[0013]

用于解决技术问题的技术方案

[0014]

本发明人等为了解决上述技术问题而反复专心研究的结果发现,通过使水性涂料用表面调整剂含有以下所示的共聚物(p),在用于需要极高的外观以及外涂性的用途的情况下,也能够提供以高水准兼备防缩孔性与外涂性的水性涂料用的表面调整剂,根据该见解最终完成了本发明。通过聚合至少以特定比例混合具有聚合性不饱和双键的二元酸酯(a)、和具有特定的聚合性不饱和双键的、含醚基聚合性不饱和单体(b)的混合单体,来获得共聚物(p)。另外,共聚物(p)具有特定范围的重均分子量。

[0015]

即,本发明为一种水性涂料用表面调整剂,其中作为共聚物(p),含有共聚物(p1),

[0016]

作为组成单体,所述共聚物(p1)包括:

[0017]

10质量%以上99质量%以下的、具有聚合性不饱和双键的二元酸酯(a);以及

[0018]

1质量%以上90质量%以下的、用通式(1)表示的含醚基的聚合性不饱和单体(b),

[0019]

通式(1):

[0020]

r

1-(c

m

h

2m

o)

n-r

2

···

(1),

[0021]

其中,在通式(1)中,r

1

表示(甲基)丙烯酸基((meta)acryl;(甲基)丙烯酰基或(甲基)丙烯酸酯基)、乙烯基醚基(vinyleter)或者烯丙基(allyl),r

2

表示氢原子、(甲基)丙烯酸基、乙烯基醚基、烯丙基或者碳原子数为1~22的烷基,m为2~4,n为2~100,

[0022]

所述共聚物(p)的重均分子量1000以上100000以下。

[0023]

在本发明的一个方式中,所述共聚物(p)可以为作为组成单体包括所述二元酸酯(a)、所述聚合性不饱和单体(b)、以及相对于所述二元酸酯(a)与所述聚合性不饱和单体(b)的合计100质量份为400质量份以下的共聚性不饱和单体(c)的共聚物(p2),且所述共聚性不饱和单体(c)为与所述二元酸酯(a)以及所述聚合性不饱和单体(b)不同种的单体。

[0024]

在本发明的另一方式中,所述二元酸酯(a)优选为选自由马来酸二酯、马来酸单酯、富马酸二酯、富马酸单酯、衣康酸二酯、衣康酸单酯、柠康酸单酯、柠康酸二酯、中康酸单酯以及中康酸二酯构成的组的至少一种单体。

[0025]

在本发明的另一方式中,在所述通式(1)中,r

2

优选为(甲基)丙烯酸基、乙烯基醚基或者烯丙基。

[0026]

在本发明的另一方式中,所述共聚性不饱和单体(c)优选为选自由(甲基)丙烯酸酯、具有羟基的聚合性不饱和单体、具有酰胺基的聚合性不饱和单体、具有二醇基的聚合性不饱和单体、具有缩水甘油基的聚合性不饱和单体、具有羧基的聚合性不饱和单体、多官能性不饱和单体以及具有甲基丙烯酰氧基的反应性硅酮构成的组的至少一种单体。

[0027]

另外,本发明是相对于100质量%的总树脂固体分,含有0.1质量%以上10质量%以下的上述水性涂料用表面调整剂的水性涂料组合物。

[0028]

另外,本发明是对上述水性涂料组合物进行了固化的涂膜。

[0029]

另外,本发明是包括上述涂膜、以及层叠在该涂膜的整个或者部分表面上的外涂涂膜的多层涂膜。

[0030]

发明的效果

[0031]

根据本发明,通过表面调整剂含有上述的特定的聚合物,在用于需要极高的外观以及外涂性的用途的情况下,也能够提供兼备防缩孔性与外涂性的水性涂料用的表面调整剂。

具体实施方式

[0032]

以下,对本发明的优选实施方式进行详细说明。此外,在本说明书中“(甲基)丙烯酸”表示“丙烯酸”与“甲基丙烯酸”中的至少任意一者,“(甲基)丙烯酸酯”表示选自“丙烯酸酯”以及“甲基丙烯酸酯”的至少一种酯,“(二)单”((di-)mono-)表示“二(di-)”或者“单(mono-)”。

[0033]

[水性涂料用表面调整剂]

[0034]

本发明所涉及的水性涂料用表面调整剂含有二元酸酯(a)与聚合性不饱和单体(b)的共聚物(p1)。二元酸酯(a)具有聚合性不饱和双键。另外,聚合性不饱和单体(b)是用以下的通式(1)表示的、含醚基的单体。

[0035]

r

1-(c

m

h

2m

o)

n-r

2

···

(1)

[0036]

在上述通式(1)中,r

1

表示(甲基)丙烯酸基、乙烯基醚基或者烯丙基,r

2

表示氢原子、(甲基)丙烯酸基、乙烯基醚基、烯丙基或者碳原子数为1~22的烷基,m为2~4,n为2~100。

[0037]

共聚物(p1)的分子骨架例如是包括由二元酸酯(a)衍生的疏水性主链聚合物以及由聚合性不饱和单体(b)衍生的亲水性支链聚合物(该亲水性支链聚合物含有醚基。)的接枝共聚物。不过,共聚物(p1)的骨架不局限于接枝共聚物,也可以是二元酸酯(a)与聚合性不饱和单体(b)无规共聚的无规共聚物,或者,二元酸酯(a)与聚合性不饱和单体(b)的嵌段共聚物。

[0038]

另外,作为在本发明所涉及的水性涂料用表面调整剂中包含的共聚物,也可以是与二元酸酯(a)、聚合性不饱和单体(b)、以及将在后面进行说明的共聚性不饱和单体(c)的共聚物(p2)。不特别限制共聚物(p2)的分子骨架,也可以是接枝共聚物、无规共聚物、嵌段共聚物中的任意者。

[0039]

在此,为了使表面调整剂具有优异的防缩孔性,优选在表面调整剂中含有的聚合物的分子量比较小(例如,重均分子量为100000以下,优选为35000以下,更加优选为10000以下)。由于聚合物的分子量比较小,表面调整剂易于在涂膜表面取向,因此能够防止缩孔和凹陷的发生。另外,由于在涂膜表面上取向的表面调整剂的聚合物的分子量比较小,因此外涂时提高对外涂涂料的再溶解性。其结果是,能够获得具有良好的层间附着性的涂膜。这样,为了获得防缩孔性以及外涂性优异的表面调整剂,优选合成分子量比较小的聚合物。作为组成单体,本发明的表面调整剂中包含的聚合物具有二元酸酯(a)。通常,二元酸酯难以在通常的自由基聚合中反应,因此聚合物的分子量难以变大。因此,通过将二元酸酯(a)作为组成单体的一个使用,能够合成分子量比较小的聚合物。另一方面,难以单独用二元酸酯提高聚合度。其理由是因为二元酸酯中的酯键部成为空间位阻,在自由基聚合中阻碍链式反应。当聚合物的分子量过小(例如,重均分子量小于1000)时,如将在后面进行说明的那样,涂装时表面调整剂在涂料表面取向的能力不充分,因此变得难以获得充分的防缩孔性。

因此,在本发明中,通过使二元酸酯(a)与特定的聚合性不饱和单体(b)以特定的单体比例共聚,来合成处于为获得兼备优异的防缩孔性与外涂性的表面调整剂而优选的分子量范围的聚合物。

[0040]

另外,在二元酸酯(a)中,在各单体单元中最多在两个部位存在酯键部。该酯键部中的烃链发挥表面调整效果(特别是,缩孔防止效果)。因此,含有将二元酸酯(a)作为组成单体使用的聚合物的本发明的表面调整剂的表面调整效果非常优异。

[0041]

(二元酸酯(a))

[0042]

作为用于共聚物(p1)以及共聚物(p2)的单体的二元酸酯(a),只要是具有聚合性不饱和键的二元酸酯,不做特别限制,但是例如可以列举选自由以下组成的组的至少一种单体:马来酸二酯、马来酸单酯、富马酸二酯、富马酸单酯、衣康酸二酯、衣康酸单酯、柠康酸单酯、柠康酸二酯、中康酸单酯以及中康酸二酯。

[0043]

更加具体而言,作为二元酸酯(a),例如可以列举马来酸二(单)甲酯、马来酸二(单)乙酯、马来酸二(单)正丙酯、马来酸二(单)异丙酯、马来酸二(单)正丁酯、马来酸二(单)异丁酯、马来酸二(单)正辛酯、马来酸二(单)2-乙基己基酯、马来酸二(单)异壬酯、马来酸二(单)月桂酯、马来酸二(单)硬脂基酯、马来酸二(单)苄酯、富马酸二(单)甲酯、富马酸二(单)乙酯、富马酸二(单)正丙酯、富马酸二(单)异丙酯、富马酸二(单)正丁酯、富马酸二(单)异丁酯、富马酸二(单)正辛酯、富马酸二(单)2-乙基己基酯、富马酸二(单)异壬酯、富马酸二(单)月桂酯、富马酸二(单)硬脂基酯、富马酸二(单)苄酯、衣康酸二(单)甲酯、衣康酸二(单)乙酯、衣康酸二(单)正丙酯、衣康酸二(单)异丙酯、衣康酸二(单)正丁酯、衣康酸二(单)异丁酯、衣康酸二(单)正辛酯、衣康酸二(单)2-乙基己基酯、衣康酸二(单)异壬酯、衣康酸二(单)月桂酯、衣康酸二(单)硬脂基酯、衣康酸二(单)苄酯、柠康酸二(单)甲酯、柠康酸二(单)乙酯、柠康酸二(单)正丙酯、柠康酸二(单)异丙酯、柠康酸二(单)正丁酯、柠康酸二(单)异丁酯、柠康酸二(单)正辛酯、柠康酸二(单)2-乙基己基酯、柠康酸二(单)异壬酯、柠康酸二(单)月桂酯、柠康酸二(单)硬脂基酯、柠康酸二(单)苄酯、中康酸二(单)甲酯、中康酸二(单)乙酯、中康酸二(单)正丙酯、中康酸二(单)异丙酯、中康酸二(单)正丁酯、中康酸二(单)异丁酯、中康酸二(单)正辛酯、中康酸二(单)2-乙基己基酯、中康酸二(单)异壬酯、中康酸二(单)月桂酯、中康酸二(单)硬脂基酯、中康酸二(单)苄酯等。这些单体既可以单独使用一种,或者,也可以并用两种以上。

[0044]

在上述单体中,为了提高使涂料成分(展色剂)的表面张力比作为缩孔的原因的污染物质降低的效果(表面张力的降低效果),二元酸酯(a)优选为选自由马来酸二酯、马来酸单酯、富马酸二酯以及富马酸单酯组成的组的至少一种单体,更加优选为马来酸二酯和富马酸二酯中的至少任意一者。

[0045]

在令二元酸酯(a)与聚合性不饱和单体(b)的单体混合物的合计量为100质量%的情况下,以10质量%以上且99质量%以下的比率使用二元酸酯(a)。在二元酸酯(a)小于10质量%的情况下,在共聚物(p1)以及共聚物(p2)中,由酯键衍生的疏水基(非极性基)不足,因此表面张力的降低效果低,无法获得充分的防缩孔性。另一方面,在二元酸酯(a)大于99质量%的情况下,在共聚物(p1)以及共聚物(p2)中,由酯键衍生的疏水基(非极性基)过多,因此向水性涂料组合物的分散性降低,对涂膜的外观产生不良影响,其结果是外涂性变差。为了提高防缩孔性的改善效果,优选以20质量%以上的比率使用二元酸酯(a)。另外,为了

提高外涂性的改善效果,优选以80质量%以下的比率使用二元酸酯(a),更加优选以60质量%以下的比率使用二元酸酯(a)。

[0046]

(聚合性不饱和单体(b))

[0047]

作为用于共聚物(p1)以及共聚物(p2)的单体的聚合性不饱和单体(b),只要是用上述通式(1)表示的、含醚基的单体,不做特别限制,但是例如可列举:聚乙二醇单(甲基)丙烯酸酯、聚(亚乙基-亚丙基)二醇单(甲基)丙烯酸酯、聚丙二醇单(甲基)丙烯酸酯、聚四亚甲基二醇单(甲基)丙烯酸酯、甲氧基聚乙二醇(甲基)丙烯酸酯、甲氧基聚丙二醇(甲基)丙烯酸酯、甲氧基聚(亚乙基-亚丙基)二醇(甲基)丙烯酸酯、甲氧基聚(亚乙基-四亚甲基二醇(甲基)丙烯酸酯、丁氧基聚(亚乙基-亚丙基二醇)(甲基)丙烯酸酯、辛氧基聚乙二醇(甲基)丙烯酸酯、月桂氧聚乙二醇(甲基)丙烯酸酯、硬脂氧聚乙二醇(甲基)丙烯酸酯、山嵛氧基聚乙二醇(甲基)丙烯酸酯、苯氧基聚乙二醇(甲基)丙烯酸酯、壬基苯氧基聚乙二醇(甲基)丙烯酸酯、聚乙二醇二(甲基)丙烯酸酯、聚丙二醇二(甲基)丙烯酸酯、乙氧基化聚丙二醇二(甲基)丙烯酸酯、聚四亚甲基二醇二(甲基)丙烯酸酯等的(甲基)丙烯酸酯类;聚乙二醇单烯丙醚、聚丙二醇单烯丙醚、甲氧基聚乙二醇烯丙醚、聚乙二醇聚丙二醇单烯丙醚、丁氧基聚乙二醇聚丙二醇单烯丙醚、聚乙二醇二烯丙醚、聚丙二醇二烯丙醚等的烯丙醚类;聚乙二醇单乙烯基醚、聚丙二醇单乙烯基醚等的乙烯基醚类等。这些单体既可以单独使用一种,或者,也可以并用两种以上。

[0048]

在上述的单体中,为了提高防缩孔性,通式(1)中的r

2

优选为(甲基)丙烯酸基、乙烯基醚基或者烯丙基。

[0049]

另外,聚合性不饱和单体(b)中的醚链长度(即,通式(1)中的n)为2~100。当n小于2或者大于100时,含有本发明的表面调整剂的水性涂料组合物固化而成的涂膜的外观变差。为了改善涂膜的外观,通式(1)中的n优选为4~50。

[0050]

在令二元酸酯(a)与聚合性不饱和单体(b)的单体混合物的合计量为100质量%的情况下,以1质量%以上90质量%以下的比率使用聚合性不饱和单体(b)。在聚合性不饱和单体(b)小于1质量%的情况下,在共聚物(p1)以及共聚物(p2)中,由醚键衍生的亲水性基(极性基)不足,因此向水性涂料组合物的分散性降低,对涂膜的外观产生不良影响,其结果是外涂性变差。另一方面,在聚合性不饱和单体(b)大于90质量%的情况下,在共聚物(p1)以及共聚物(p2)中,由醚键衍生的亲水性基(极性基)过多,因此表面张力的降低效果低,无法获得充分的防缩孔性。为了提高防缩孔性的改善效果,优选以50质量%以下的比率使用聚合性不饱和单体(b),更加优选以30质量%的比率使用聚合性不饱和单体(b)。另外,为了提高外涂性的改善效果,优选以2质量%以上的比率使用聚合性不饱和单体(b),更加优选以5质量%以上的比率使用聚合性不饱和单体(b)。

[0051]

(共聚性不饱和单体(c))

[0052]

不仅使上述的二元酸酯(a)以及聚合性不饱和单体(b),还使共聚性不饱和单体(c)共聚,来提高水性涂料组合物中的表面调整剂的分散性以及稳定性,并且对表面调整剂赋予与涂料树脂成分的反应性。

[0053]

作为用于共聚物(p2)的单体的共聚性不饱和单体(c),只要是与上述的二元酸酯(a)以及聚合性不饱和单体(b)不同种的单体,不做特别限制,但是例如可以列举选自由以下组成的组的至少一种单体:(甲基)丙烯酸烷基酯、具有羟基的聚合性不饱和单体、具有酰

胺基的聚合性不饱和单体、具有二醇基的聚合性不饱和单体、具有缩水甘油基的聚合性不饱和单体、具有羧基的聚合性不饱和单体、多官能性不饱和单体以及具有甲基丙烯酰氧基的反应性硅酮。

[0054]

更加具体而言,作为共聚性不饱和单体(c),例如可以列举:(甲基)丙烯酸甲酯、(甲基)丙烯酸乙酯、(甲基)丙烯酸正丙酯、(甲基)丙烯酸异丙酯、(甲基)丙烯酸正丁酯、(甲基)丙烯酸异丁酯、(甲基)丙烯酸叔丁酯、(甲基)丙烯酸正辛酯、(甲基)丙烯酸2-乙基己基酯、(甲基)丙烯酸异壬酯、(甲基)丙烯酸月桂酯、(甲基)丙烯酸硬脂基酯、(甲基)丙烯酸环己酯、(甲基)丙烯酸异冰片酯等的烷基(甲基)丙烯酸酯类;2-羟乙基(甲基)丙烯酸酯、2-羟丙基(甲基)丙烯酸酯、2-羟基-1-甲基乙基(甲基)丙烯酸酯、4-羟丁基(甲基)丙烯酸酯、3-羟基-2,2-二甲基丙基(甲基)丙烯酸酯等的、作为(甲基)丙烯酸与碳原子数为2~8的二元醇的单酯化物的、含羟基的(甲基)丙烯酸酯类;苯氧基乙二醇(甲基)丙烯酸酯、苯氧基丙二醇(甲基)丙烯酸酯等的二醇(甲基)丙烯酸酯类;丙烯酰胺、n-甲基丙烯酰胺、n-甲基甲基丙烯酰胺、n-甲醇丙烯酰胺丁醚、n-甲醇甲基丙烯酰胺丁醚、n-乙基丙烯酰胺、n-乙基甲基丙烯酰胺、n-正丙基丙烯酰胺、n-正丙基甲基丙烯酰胺、n-异丙基丙烯酰胺、n-异丙基甲基丙烯酰胺、n-环丙基丙烯酰胺、n-环丙基甲基丙烯酰胺、双丙酮丙烯酰胺、双丙酮甲基丙烯酰胺、n-羟甲基丙烯酰胺、n-羟甲基甲基丙烯酰胺、n-羟乙基丙烯酰胺、n-羟乙基甲基丙烯酰胺、n,n-二甲基丙烯酰胺、n,n-二甲基甲基丙烯酰胺、n,n-二乙基丙烯酰胺、n,n-二乙基甲基丙烯酰胺、n-甲基,n-乙基丙烯酰胺、n-甲基,n-乙基甲基丙烯酰胺、n,n-二甲基氨丙基丙烯酰胺、n,n-二甲基氨丙基甲基丙烯酰胺、n-甲醇丙烯酰胺甲醚、n-甲醇甲基丙烯酰胺甲醚、n-甲醇丙烯酰胺乙醚、n-甲醇甲基丙烯酰胺乙醚、n-甲醇丙烯酰胺丙醚、n-甲醇甲基丙烯酰胺丙醚、丙烯酰吗啡、甲基丙烯酰吗啉等的丙烯酰胺或者甲基丙烯酰胺类;n-乙烯基-2-吡咯烷酮之类的亲水性乙烯基化合物类;(甲基)丙烯酸、马来酸、富马酸、衣康酸、巴豆酸、β-羧乙基丙烯酸酯等的、含羧基的聚合性不饱和单体类;缩水甘油(甲基)丙烯酸酯、丙烯酸缩水甘油醚等的、含缩水甘油基的聚合性不饱和单体类;具有甲基丙烯酰氧基的反应性硅酮(例如,可用jnc株式会社制造的silaplane fm-0711、fm-0721以及fm-0725;东亚合成会社制造的ak-5以及ak-30;shin-etsu silicone株式会社制造的x22-164a、x22-164b以及x22-164c);二乙烯基苯、乙二醇二(甲基)丙烯酸酯、丙二醇二(甲基)丙烯酸酯、四亚甲基二醇二(甲基)丙烯酸酯、1,6-六亚甲基二醇二(甲基)丙烯酸酯、新戊二醇二(甲基)丙烯酸酯等的多官能性不饱和单体类等。这些单体既可以单独使用一种,或者,也可以并用两种以上。

[0055]

共聚性不饱和单体(c)相对于二元酸酯(a)与聚合性不饱和单体(b)的合计100质量份优选为以大于0质量份、400质量份以下的比率使用,更加优选为以200质量份以下的比率使用,进一步优选为以100质量份以下的比率使用。通过使共聚性不饱和单体(c)为400质量份以下,能够改善提高水性涂料组合物中的表面调整剂的分散性以及稳定性、对表面调整剂赋予与涂料树脂成分的反应性等效果。此外,为了提高共聚性不饱和单体(c)的添加效果(上述的分散性以及稳定性的提高、反应性赋予等效果),优选为10质量份以上,更加优选为20质量份以上。

[0056]

(共聚物的平均分子量)

[0057]

共聚物(p1)以及共聚物(p2)的重均分子量各自为1000以上100000以下。在共聚物

(p1)以及共聚物(p2)的重均分子量小于1000的情况下,与水性涂料配合的共聚物(p1)以及共聚物(p2)在涂装时在涂料表面取向的能力不充分,因此无法获得充分的防缩孔性。另一方面,在共聚物(p1)以及共聚物(p2)的重均分子量大于100000的情况下,共聚物(p1)以及共聚物(p2)的对外涂涂料的再溶解性下降,外涂性变差。为了提高防缩孔性,共聚物(p1)以及共聚物(p2)的重均分子量各自优选为3000以上。另外,为了进一步提高外涂性,共聚物(p1)以及共聚物(p2)的重均分子量各自优选为35000以下,更加优选为10000以下。

[0058]

在此,在本说明书中,重均分子量是根据通过凝胶渗透色谱(gpc)测量的色谱图将标准聚苯乙烯的分子量作为基准计算的值。在将在后面进行说明的实施例中,按照以下条件测量重均分子量:即,作为凝胶渗透色谱图的测量设备使用“hlc-8320gpc”(tosoh株式会社制造、商品名),作为摄像机,使用2个“tskgel gmhxl”、1个“tskgel g-2500hxl”、1个“tskgel g-2000hxl”(均为tosoh株式会社制造、商品名)共计4个,并将流动相设为四氢呋喃、将测量温度设为40℃、将流速设为1cc/分钟、将检测器设为示差折光计(ri)。

[0059]

(共聚物的合成方法)

[0060]

作为合成本发明的表面调整剂中含有的共聚物(p)、即、上述的共聚物(p1)以及共聚物(p2)的方法,例如,存在乳化聚合法、悬浮聚合法、溶液聚合法、块状聚合法等。另外,作为聚合引发剂,可以使用通常使用的偶氮聚合引发剂、过氧化物等。共聚物的合成方法并不会对表面调整剂的功能以及性能产生影响,因此不会特别限制共聚物的合成方法。

[0061]

(表面调整剂的共聚物以外的成分)

[0062]

为了使共聚物(p)易于向水性涂料分散,因此本发明的表面调整剂也可以根据需要含有水、或者有机溶剂。作为用于表面调整剂的有机溶剂,可以列举脂肪烃、脂环烃、芳香烃、或者酮、酯、醇、醚等,但是优选为在通常的水性涂覆材料中使用的有机溶剂。作为这种有机溶剂的例子,可以列举:甲醇、乙醇、丙醇、异丙醇、丁醇、异丁醇、戊醇、己醇、庚醇、辛醇、2-乙基己醇、乙二醇单甲醚、二乙二醇单甲醚、三乙二醇单甲醚、乙二醇单异丙醚、乙二醇单丁醚、二乙二醇单丁醚、三乙二醇单丁醚、乙二醇单异丁醚、乙二醇单己醚、乙二醇单2-乙基己基醚、丙二醇单甲醚、丙二醇单甲醚乙酸酯、二丙二醇单甲醚、丙二醇单丙醚、丙二醇单丁醚等。这些有机溶剂既可以单独使用,也可以组合两种以上使用。

[0063]

另外,本发明的表面调整剂能够在无损于其特性和本发明的目的的范围内含有其他的物质,例如,界面活性剂、成膜助剂、干燥剂、防污染剂、增稠剂、抗氧化剂、紫外线吸收剂、耐水剂、防腐防霉剂、消泡剂、整平剂、分散剂、阻燃剂、粘合改善剂、着色剂、防静电剂、剥离剂、偶联剂、消臭剂、香料以及染料等的其他的添加剂。

[0064]

(表面调整剂的用途)

[0065]

本发明的水性涂料用表面调整剂所适合的用途在于汽车材料用涂料、高级家具用涂料、家电用涂料等的需要极高的外观以及外涂性的水性涂料。作为这种水性涂料,例如存在汽车用水性基底(base)涂料、汽车用水性中间涂料、汽车用水性底层(primer)涂料、高级家具用水性涂料等,能够通过对这些水性涂料添加本发明的表面调整剂,对水性涂料赋予充分的防缩孔性,并且也赋予良好的外涂性。

[0066]

[水性涂料组合物]

[0067]

本发明的水性涂料组合物含有上述水性涂料用表面调整剂。本发明的水性涂料用表面调整剂的含量根据作为水性涂料中的涂料成分的树脂的种类、颜料的配方组成等而不

同,但是通常相对于水性涂料中的总树脂固体分的100质量%为0.1质量%以上10质量%以下。此外,本发明的表面调整剂的含量为将水性涂料中的总树脂固体分设为100质量%的情况下的表面调整剂中的固体分比率(质量%)。当表面调整剂的含量小于0.1质量%时,不能对水性涂料组合物赋予充分的防缩孔性。另一方面,当表面调整剂的含量大于10质量%时,阻碍水性涂料组合物的外涂性。为了进一步提高防缩孔性,水性涂料组合物中的表面调整剂的含量优选为0.5质量%以上,更加优选为1质量%以上。另外,为了进一步提高外涂性,水性涂料组合物中的表面调整剂的含量优选为5质量%以下。

[0068]

(涂料成分)

[0069]

作为在本发明的水性涂料组合物中含有的涂料成分,不做特别限制,但是例如可以列举涂膜形成用的树脂、该树脂的固化剂、颜料以及染料、稀释溶剂、界面活性剂、以及改性剂等。另外,也可以根据需要,作为涂料成分含有固化催化剂、增敏剂、消泡剂、粘性调整剂、分散剂、整平剂、阻燃剂、粘合改善剂、着色剂、防静电剂、抗氧化剂、光稳定剂、剥离剂、以及偶联剂等的各种添加剂。

[0070]

作为在水性涂料组合物中含有的树脂,例如可以列举:丙烯酸类树脂、醇酸类树脂、聚酯类树脂、聚氨酯类树脂、环氧类树脂以及氨基类树脂等。这些树脂例如既可以是如加热固化型、紫外线固化型、电子束固化型、氧化固化型、光阳离子固化型、过氧化物固化型、以及酸/环氧固化型那样,在存在催化剂或者不存在催化剂时伴随化学反应固化,或者,也可以是玻璃转移点较高的树脂,且不伴随化学反应,而仅通过稀释溶剂挥发成为覆膜。另外,作为固化剂,例如可以列举:氨基树脂、三聚氰胺树脂、异氰酸酯化合物、嵌段异氰酸酯化合物以及环氧化合物等。

[0071]

作为颜料以及染料,例如可以列举,二氧化钛、碳黑、铬黄、镉黄、赭石、钛黄、铬酸锌、氧化铁红、硅铝酸盐、喹吖啶酮类颜料、酞菁类颜料、蒽醌类颜料、二酮吡咯并吡咯类颜料、苯并咪唑酮类颜料以及异吲哚啉酮类颜料等的着色颜料;片状铝粉(aluminum flake)、片状铜粉、云母状氧化铁、云母、以及在云母上覆盖金属氧化物的鳞片状粉末等的金属颜料;以及、碳酸钙、硫酸钡、二氧化硅、氢氧化铝、滑石、有机纤维、玻璃粉等的体质颜料等。

[0072]

本发明的水性涂料组合物可以在无损于其特性和本发明的目的的范围内含有其他的物质、例如界面活性剂、成膜助剂、干燥剂、防污染剂、增稠剂、抗氧化剂、紫外线吸收剂、耐水剂、防腐防霉剂、消泡剂、整平剂、分散剂、阻燃剂、粘合改善剂、着色剂、防静电剂、剥离剂、偶联剂、消臭剂、香料以及染料等的其他的添加剂。

[0073]

(水性涂料组合物的制造方法)

[0074]

例如通过使用捏合机或辊等混合展色剂以及颜料等的配合物,并使用砂磨机或分散仪等溶解或者分散在水中的方法来制造上述本发明的水性涂料组合物。

[0075]

能够在任意的时刻对水性涂料组合物添加本发明的水性涂料用表面调整剂,例如,能够在涂膜形成用的树脂的合成时,在混合展色剂以及颜料等的过程、或者、水性涂料组合物的制造的最后阶段等的时刻添加本发明的水性涂料用表面调整剂。

[0076]

(水性涂料组合物的用途)

[0077]

不特别限制本发明的水性涂料组合物的用途,但是例如适合于汽车材料用的涂装、高级家具的涂装、家电的涂装等的、需要极高的外观以及外涂性的涂装用途。

[0078]

[涂膜]

[0079]

本发明的涂膜是将上述本发明的水性涂料组合物固化而成的涂膜。含有本发明的表面调整剂的水性涂料组合物的防缩孔性优异,因此在将水性涂料组合物用于需要极高的外观以及外涂性的用途的情况下,也能够防止在获得的涂膜上产生缩孔和孔坑。

[0080]

(涂膜的形成方法)

[0081]

通过在作为被涂物的基材上涂装本发明的水性涂料组合物之后,进行干燥以及固化的方法来形成本发明的涂膜。作为被涂物,不做特别限制,但是例如可以列举由金属、塑料、木材、橡胶、玻璃、石材、水泥、灰浆剂、纸、无纺布、布以及陶瓷等形成的基材。作为水性涂料组合物的涂装方法,不做特别限制,例如可以列举喷涂、滚涂、刷涂涂装、幕涂、棒涂(bar coating)、刮刀涂布、狭缝涂布、浸涂、流涂等。作为水性涂料组合物的固化方法,不做特别限制,例如可以列举常温固化、加热固化、紫外线固化等,但是特别优选加热固化。

[0082]

[多层涂膜]

[0083]

本发明的多层涂膜包括上述涂膜、以及层叠在该涂膜的整个或者部分表面上的外涂涂膜。含有本发明的表面调整剂的水性涂料组合物的外涂性优异,因此,即使是在将水性涂料组合物用于需要极高的外观以及外涂性的情况下,通过水性涂料组合物获得的涂膜与外涂涂膜的层间附着性优异。

[0084]

(多层涂膜的形成方法)

[0085]

例如通过利用外涂涂料涂装使添加有本发明的表面调整剂的内涂水性涂料固化而获得的涂膜的整个或者部分表面来形成本发明的多层涂膜。或者,也可以不使添加有本发明的表面调整剂的内涂水性涂料固化,而湿碰湿涂装外涂涂料。此时,优选在涂装添加有本发明的表面调整剂的内涂水性涂料之后,根据需要实施自然干燥或者预热干燥,由此不使内涂水性涂料固化,而在去除多余的溶剂(水和有机溶剂等的挥发分)之后,涂装外涂涂料。作为内涂水性涂料的干燥方法,特别优选预热干燥。

[0086]

另外,不特别限制外涂涂料的涂装方法以及固化方法,能够使用与本发明的水性涂料组合物的涂装方法以及固化方法同样的方法。

[0087]

以上,对本发明的优选实施方式进行了说明,但是本发明不局限于上述的方式。即,可以理解为,对于本领域技术人员能够在权利要求所述的发明的范围内想到的其他方式或者各种变更例,也属于本发明的技术范围。

[0088]

例如,根据与上述实施方式不同的观点,本发明也可以是如下共聚物作为水性涂料用表面调整剂的使用:作为组成单体,所述共聚物包括:

[0089]

10质量%以上99质量%以下的、具有聚合性不饱和双键的二元酸酯(a);以及

[0090]

1质量%以上90质量%以下的、用通式(1)表示的含醚基的聚合性不饱和单体(b),

[0091]

通式(1):

[0092]

r

1-(c

m

h

2m

o)

n-r

2

···

(1),

[0093]

其中,在通式(1)中,r

1

表示(甲基)丙烯酸基、乙烯基醚基或者烯丙基,r

2

表示氢原子、(甲基)丙烯酸基、乙烯基醚基、烯丙基或者碳原子数为1~22的烷基,m为2~4,n为2~100,

[0094]

所述共聚物的重均分子量为1000以上100000以下。

[0095]

在所述共聚物作为所述水性涂料用表面调整剂的使用中也可以是,所述共聚物为作为组成单体包括所述二元酸酯(a)、所述聚合性不饱和单体(b)、以及相对于所述二元酸

酯(a)与所述聚合性不饱和单体(b)的合计100质量份为400质量份以下的共聚性不饱和单体(c)的共聚物,所述共聚性不饱和单体(c)为与所述二元酸酯(a)以及所述聚合性不饱和单体(b)不同种的单体。

[0096]

在所述共聚物作为所述水性涂料用表面调整剂的使用中也可以是,所述二元酸酯(a)为选自由以下组成的组的至少一种单体:马来酸二酯、马来酸单酯、富马酸二酯、富马酸单酯、衣康酸二酯、衣康酸单酯、柠康酸单酯、柠康酸二酯、中康酸单酯以及中康酸二酯。

[0097]

在所述共聚物作为所述水性涂料用表面调整剂的使用中也可以是,在所述通式(1)中,r

2

是(甲基)丙烯酸基、乙烯基醚基或者烯丙基。

[0098]

在所述共聚物作为所述水性涂料用表面调整剂的使用中也可以是,所述共聚性不饱和单体(c)是选自由以下组成的组的至少一种单体:(甲基)丙烯酸烷基酯、具有羟基的聚合性不饱和单体、具有酰胺基的聚合性不饱和单体、具有二醇基的聚合性不饱和单体、具有缩水甘油基的聚合性不饱和单体、具有羧基的聚合性不饱和单体、多官能性不饱和单体以及具有甲基丙烯酰氧基的反应性硅酮。

[0099]

另外,本发明也可以是所述聚合物在相对于100质量%的总树脂固体分含有0.1质量%以上10质量%以下的水性涂料用表面调整剂的水性涂料组合物中的使用。

[0100]

另外,本发明也可以是所述聚合物在将上述水性涂料组合物固化而成的涂膜中的使用。

[0101]

另外,本发明也可以是所述聚合物在包括上述涂膜以及层叠在该涂膜的整个或者部分表面上的外涂涂膜的多层涂膜中的使用。

[0102]

【实施例】

[0103]

以下,列举实施例,对本发明具体地进行说明。此外,本发明不受这些实施例的任何限制。另外,除非特别指明,实施例中的“%”以及“份”表示“质量%”以及“质量份”。

[0104]

[表面调整剂的准备]

[0105]

首先,如以下的制造例1~31以及比较制造例1~4所示获得表面调整剂“1”~“31”以及比较添加剂“h1”~“h4”。

[0106]

(制造例1)

[0107]

在具备搅拌装置、回流冷却器、滴加泵、温度计以及氮气导入管的500ml的反应容器中,作为溶剂(a-1)装入100份的乙二醇单丁醚。之后,在氮气气流下搅拌并且使反应容器的内部温度升温至120℃。作为滴加溶液(b-1),调制混合了120份的富马酸二异丁酯、15份的甲氧基聚乙二醇丙烯酸酯(商品名blemmer ame-400:日油株式会社制造)、15份的聚乙二醇二丙烯酸酯(商品名miramer m280:miwon制造)以及9份的叔戊基过氧-2-乙基己酸酯50%溶液的混合溶液。接下来,使反应容器的内部温度维持120℃,并且花60分钟将上述滴加溶液(b-1)均匀地滴加到上述溶剂(a-1)。在滴加结束之后,以反应温度为120℃的状态维持60分钟之后,将反应温度调整为100℃。在反应容器的内部温度成为100℃的时间点添加3份的叔戊基过氧-2-乙基己酸酯50%溶液,并以反应温度为100℃的状态维持120分钟,进行聚合反应。在聚合反应结束之后,作为溶剂使用乙二醇单丁醚并将固体分调整为40%,获得表面调整剂“1”。合成的共聚物的重均分子量为2000。如上述那样,重均分子量是根据通过gpc测量的色谱图将标准聚苯乙烯的分子量作为基准计算的值(表面调整剂“2”~“31”以及比较添加剂“h1”~“h3”也是同样的)。

[0108]

(制造例2)

[0109]

取代制造例1的溶剂(a-1),作为溶剂(a-2)使用100份的丙二醇1-单甲醚2-醋酸酯,取代滴加溶液(b-1),作为滴加溶液(b-2)使用混合了90份的衣康酸二丁酯、60份的甲氧基聚乙二醇甲基丙烯酸酯(商品名nk酯m-90g:新中村化学工业株式会社制造)以及9份的叔戊基过氧-2-乙基己酸酯50%溶液的混合溶液,除这些点之外,通过与制造例1同样的方法来获得表面调整剂“2”。合成的共聚物的重均分子量为4200。

[0110]

(制造例3)

[0111]

取代制造例1的溶剂(a-1),作为溶剂(a-2)使用100份的丙二醇1-单甲醚2-醋酸酯,取代滴加溶液(b-1),作为滴加溶液(b-3)使用混合了45份的富马酸二丁酯、45份的富马酸二2-乙基己基酯、30份的甲氧基聚乙二醇甲基丙烯酸酯(商品名nk酯m-40g:新中村化学工业株式会社制造)、30份的聚乙二醇二丙烯酸酯(商品名miramer m280:miwon制造)以及9份的叔戊基过氧-2-乙基己酸酯50%溶液的混合溶液,除这些点之外,通过与制造例1同样的方法来获得表面调整剂“3”。合成的共聚物的重均分子量为35000。

[0112]

(制造例4)

[0113]

取代制造例1的溶剂(a-1),作为溶剂(a-2)使用100份的丙二醇1-单甲醚2-醋酸酯,取代滴加溶液(b-1),作为滴加溶液(b-4)使用混合了45份的富马酸二丁酯、45份的富马酸二2-乙基己基酯、60份的甲氧基聚乙二醇甲基丙烯酸酯(商品名nk酯m-40g:新中村化学工业株式会社制造)以及9份的叔戊基过氧-2-乙基己酸酯50%溶液的混合溶液,除这些点之外,通过与制造例1同样的方法来获得表面调整剂“4”。合成的共聚物的重均分子量为4200。

[0114]

(制造例5)

[0115]

取代制造例1的溶剂(a-1),作为溶剂(a-2)使用100份的丙二醇1-单甲醚2-醋酸酯,取代滴加溶液(b-1),作为滴加溶液(b-5)使用混合了30份的马来酸单2-乙基己基酯、117份的富马酸二异丁酯、3份的甲氧基聚乙二醇丙烯酸酯(商品名blemmer ame-400:日油株式会社制造)以及9份的叔戊基过氧-2-乙基己酸酯50%溶液的混合溶液,除这些点之外,通过与制造例1同样的方法来获得表面调整剂“5”。合成的共聚物的重均分子量为1200。

[0116]

(制造例6)

[0117]

取代制造例1的溶剂(a-1),作为溶剂(a-2)使用100份的丙二醇1-单甲醚2-醋酸酯,取代滴加溶液(b-1),作为滴加溶液(b-6)使用混合了15份的马来酸单2-乙基己基酯、105份的富马酸二2-乙基己基酯、30份的聚丙二醇二甲基丙烯酸酯(商品名blemmer pdp-400n:日油株式会社制造)以及9份的叔戊基过氧-2-乙基己酸酯50%溶液的混合溶液,除这些点之外,通过与制造例1同样的方法来获得表面调整剂“6”。合成的共聚物的重均分子量为4800。

[0118]

(制造例7)

[0119]

取代制造例1的溶剂(a-1),作为溶剂(a-2)使用100份的丙二醇1-单甲醚2-醋酸酯,取代滴加溶液(b-1),作为滴加溶液(b-7)使用混合了120份的衣康酸二丁酯、30份的聚丙二醇二甲基丙烯酸酯(商品名blemmer pdp-400n:日油株式会社制造)以及18份的叔戊基过氧-2-乙基己酸酯50%溶液的混合溶液,除这些点之外,通过与制造例1同样的方法来获得表面调整剂“7”。合成的共聚物的重均分子量为8000。

[0120]

(制造例8)

[0121]

取代制造例1的溶剂(a-1),作为溶剂(a-2)使用100份的丙二醇1-单甲醚2-醋酸酯,取代滴加溶液(b-1),作为滴加溶液(b-8)使用混合了105份的富马酸二乙酯、45份的甲氧基聚乙二醇甲基丙烯酸酯(商品名nk酯m-40g:新中村化学工业株式会社制造)以及9份的叔戊基过氧-2-乙基己酸酯50%溶液的混合溶液,除这些点之外,通过与制造例1同样的方法来获得表面调整剂“8”。合成的共聚物的重均分子量为3200。

[0122]

(制造例9)

[0123]

取代制造例1的溶剂(a-1),作为溶剂(a-2)使用100份的丙二醇1-单甲醚2-醋酸酯,取代滴加溶液(b-1),作为滴加溶液(b-9)使用混合了97.5份的富马酸二异丁酯、52.5份的聚乙二醇二丙烯酸酯(商品名miramer m280:miwon制造)以及27份的叔戊基过氧-2-乙基己酸酯50%溶液的混合溶液,除这些点之外,通过与制造例1同样的方法来获得表面调整剂“9”。合成的共聚物的重均分子量为7400。

[0124]

(制造例10)

[0125]

取代制造例1的溶剂(a-1),作为溶剂(a-2)使用150份的丙二醇1-单甲醚2-醋酸酯,取代滴加溶液(b-1),作为滴加溶液(b-10)使用混合了22.5份的富马酸二丁酯、127.5份的聚丙二醇二甲基丙烯酸酯(商品名blemmer pdp-400n:日油株式会社制造)以及85份的2,2-二(叔戊基过氧)丁烷55%溶液的混合溶液,并将反应温度设定为140℃,除这些点之外,通过与制造例1同样的方法来获得表面调整剂“10”。合成的共聚物的重均分子量为8800。

[0126]

(制造例11)

[0127]

取代制造例1的溶剂(a-1),作为溶剂(a-2)使用100份的丙二醇1-单甲醚2-醋酸酯,取代滴加溶液(b-1),作为滴加溶液(b-11)使用混合了120份的富马酸二异丁酯、30份的聚乙二醇二丙烯酸酯(商品名miramer m280:miwon制造)以及4份的叔戊基过氧-2-乙基己酸酯50%溶液的混合溶液,除这些点之外,通过与制造例1同样的方法来获得表面调整剂“11”。合成的共聚物的重均分子量为11000。

[0128]

(制造例12)

[0129]

取代制造例1的溶剂(a-1),作为溶剂(a-2)使用100份的丙二醇1-单甲醚2-醋酸酯,取代滴加溶液(b-1),作为滴加溶液(b-12)使用混合了120份的富马酸二异丁酯、30份的聚乙二醇二丙烯酸酯(商品名miramer m280:miwon制造)以及3份的叔丁基过氧-2-乙基己酸酯40%溶液的混合溶液,并将反应温度设定为100℃,除这些点之外,通过与制造例1同样的方法来获得表面调整剂“12”。合成的共聚物的重均分子量为66000。

[0130]

(制造例13)

[0131]

取代制造例1的溶剂(a-1),作为溶剂(a-2)使用100份的丙二醇1-单甲醚2-醋酸酯,取代滴加溶液(b-1),作为滴加溶液(b-13)使用混合了30份的富马酸二2-乙基己基酯、30份的甲氧基聚乙二醇丙烯酸酯(商品名nk酯am-230g:新中村化学工业株式会社制造)、90份的聚丙二醇二甲基丙烯酸酯(商品名blemmer pdp-400n:日油株式会社制造)、50份的丙二醇1-单甲醚2-醋酸酯以及60份的叔戊基过氧-2-乙基己酸酯50%溶液的混合溶液,除这些点之外,通过与制造例1同样的方法来获得表面调整剂“13”。合成的共聚物的重均分子量为23000。

[0132]

(制造例14)

[0133]

取代制造例1的溶剂(a-1),作为溶剂(a-2)使用175份的丙二醇1-单甲醚2-醋酸酯,取代滴加溶液(b-1),作为滴加溶液(b-14)使用混合了45份的富马酸二丁酯、30份的聚乙二醇二丙烯酸酯(商品名miramer m280:miwon制造)、75份的甲基丙烯酸2-乙基己基酯以及25.5份的叔戊基过氧-2-乙基己酸酯50%溶液的混合溶液,除这些点之外,通过与制造例1同样的方法来获得表面调整剂“14”。合成的共聚物的重均分子量为10000。

[0134]

(制造例15)

[0135]

取代制造例1的溶剂(a-1),作为溶剂(a-2)使用100份的丙二醇1-单甲醚2-醋酸酯,取代滴加溶液(b-1),作为滴加溶液(b-15)使用混合了60份的衣康酸二丁酯、40份的聚乙二醇二丙烯酸酯(商品名miramer m280:miwon制造)、50份的丙烯酸乙酯以及30份的叔戊基过氧-2-乙基己酸酯50%溶液的混合溶液,除这些点之外,通过与制造例1同样的方法来获得表面调整剂“15”。合成的共聚物的重均分子量为6500。

[0136]

(制造例16)

[0137]

取代制造例1的溶剂(a-1),作为溶剂(a-2)使用100份的丙二醇1-单甲醚2-醋酸酯,取代滴加溶液(b-1),作为滴加溶液(b-16)使用混合了97份的富马酸二乙酯、3份的聚乙二醇二丙烯酸酯(商品名miramer m280:miwon制造)、50份的丙烯酸乙酯以及4份的叔戊基过氧-2-乙基己酸酯50%溶液的混合溶液,并将反应温度设定为110℃,除这些点之外,通过与制造例1同样的方法来获得表面调整剂“16”。合成的共聚物的重均分子量为8000。

[0138]

(制造例17)

[0139]

取代制造例1的溶剂(a-1),作为溶剂(a-2)使用100份的丙二醇1-单甲醚2-醋酸酯,取代滴加溶液(b-1),作为滴加溶液(b-17)使用混合了76.3份的富马酸二乙酯、50.8份的甲氧基聚乙二醇丙烯酸酯(商品名blemmer ame-400:日油株式会社制造)、22.9份的丙烯酸乙酯以及6份的叔戊基过氧-2-乙基己酸酯50%溶液的混合溶液,并将反应温度设定为110℃,除这些点之外,通过与制造例1同样的方法来获得表面调整剂“17”。合成的共聚物的重均分子量为7200。

[0140]

(制造例18)

[0141]

取代制造例1的溶剂(a-1),作为溶剂(a-2)使用100份的丙二醇1-单甲醚2-醋酸酯,取代滴加溶液(b-1),作为滴加溶液(b-18)使用混合了27份的马来酸二甲酯、52.5份的聚乙二醇二丙烯酸酯(商品名miramer m280:miwon制造)、70.5份的丙烯酸乙酯以及47份的叔戊基过氧-2-乙基己酸酯50%溶液的混合溶液,除这些点之外,通过与制造例1同样的方法来获得表面调整剂“18”。合成的共聚物的重均分子量为8700。

[0142]

(制造例19)

[0143]

取代制造例1的溶剂(a-1),作为溶剂(a-2)使用150份的丙二醇1-单甲醚2-醋酸酯,取代滴加溶液(b-1),作为滴加溶液(b-19)使用混合了45份的富马酸二丁酯、30份的聚乙二醇二丙烯酸酯(商品名miramer m280:miwon制造)、75份的甲基丙烯酸2-乙基己基酯以及30份的叔戊基过氧-2-乙基己酸酯50%溶液的混合溶液,除这些点之外,通过与制造例1同样的方法来获得表面调整剂“19”。合成的共聚物的重均分子量为28000。

[0144]

(制造例20)

[0145]

取代制造例1的溶剂(a-1),作为溶剂(a-2)使用150份的丙二醇1-单甲醚2-醋酸酯,取代滴加溶液(b-1),作为滴加溶液(b-20)使用混合了45份的富马酸二乙酯、45份的聚

丙二醇二甲基丙烯酸酯(商品名blemmer pdp-400n:日油株式会社制造)、60份的甲基丙烯酸乙酯以及20份的叔戊基过氧-2-乙基己酸酯50%溶液的混合溶液,通过与制造例1同样的方法来获得表面调整剂“20”。合成的共聚物的重均分子量为62000。

[0146]

(制造例21)

[0147]

取代制造例1的溶剂(a-1),作为溶剂(a-2)使用100份的丙二醇1-单甲醚2-醋酸酯,取代滴加溶液(b-1),作为滴加溶液(b-21)使用混合了78份的马来酸二丁酯、45份的甲氧基聚乙二醇甲基丙烯酸酯(商品名nk酯m-90g:新中村化学工业株式会社制造)、27份的丙烯酸2-乙基己基酯以及9份的叔戊基过氧-2-乙基己酸酯50%溶液混合溶液,除这些点之外,通过与制造例1同样的方法来获得表面调整剂“21”。合成的共聚物的重均分子量为11000。

[0148]

(制造例22)

[0149]

作为制造例1的溶剂(a-1)使用100份的乙二醇单丁醚,取代滴加溶液(b-1),作为滴加溶液(b-22)使用114份的富马酸二丁酯、7.5份的甲氧基聚乙二醇丙烯酸酯(商品名blemmer ame-400:日油株式会社制造)、28.5份的丙烯酸乙酯以及9份的叔戊基过氧-2-乙基己酸酯50%溶液,除这些点之外,通过与制造例1同样的方法来获得表面调整剂“22”。合成的共聚合物的重均分子量为1900。

[0150]

(制造例23)

[0151]

取代滴加溶液(b-1),作为滴加溶液(b-23)使用混合了78份的马来酸二2-乙基己基酯、45份的甲氧基聚乙二醇丙烯酸酯(商品名blemmer ame-400:日油株式会社制造)、15份的丙烯酸异丁酯、12份的2-甲基丙烯酸乙酯以及9份的叔戊基过氧-2-乙基己酸酯50%溶液的混合溶液,除这些点之外,通过与制造例1同样的方法来获得表面调整剂“23”。合成的共聚物的重均分子量为4400。

[0152]

(制造例24)

[0153]

取代制造例1的溶剂(a-1),作为溶剂(a-2)使用100份的丙二醇1-单甲醚2-醋酸酯,取代滴加溶液(b-1),作为滴加溶液(b-24)使用混合了52.5份的衣康酸二丁酯、30份的衣康酸二2-乙基己基酯、45份的甲氧基聚乙二醇丙烯酸酯(商品名blemmer ame-400:日油株式会社制造)、22.5份的甲基丙烯酸丁酯以及9份的叔戊基过氧-2-乙基己酸酯50%溶液的混合溶液,除这些点之外,通过与制造例1同样的方法来获得表面调整剂“24”。合成的共聚物的重均分子量为2900。

[0154]

(制造例25)

[0155]

取代滴加溶液(b-1),作为滴加溶液(b-25)使用混合了78份的衣康酸二丁酯、30份的甲氧基聚乙二醇丙烯酸酯(商品名nk酯am-230g:新中村化学工业株式会社制造)、15份的聚乙二醇单烯丙醚(商品名uniox pka-5003:日油株式会社制造)、27份的甲基丙烯酸丁酯、47份的乙二醇单丁醚以及9份的叔戊基过氧-2-乙基己酸酯50%溶液混合溶液,除这些点之外,通过与制造例1同样的方法来获得表面调整剂“25”。合成的共聚物的重均分子量为3400。

[0156]

(制造例26)

[0157]

取代制造例1的溶剂(a-1),作为溶剂(a-2)使用150份的丙二醇1-单甲醚2-醋酸酯,取代滴加溶液(b-1),作为滴加溶液(b-26)使用混合了15份的富马酸二乙酯、15份的富

马酸二2-乙基己基酯、45份的衣康酸二2-乙基己基酯、15份的聚乙二醇二丙烯酸酯(商品名miramer m280:miwon制造)、30份的丙烯酸乙酯、30份的丙烯酸丁酯以及30份的叔戊基过氧-2-乙基己酸酯50%溶液的混合溶液,除这些点之外,通过与制造例1同样的方法来获得表面调整剂“26”。合成的共聚物的重均分子量为3700。

[0158]

(制造例27)

[0159]

取代制造例1的溶剂(a-1),作为溶剂(a-2)使用120份的丙二醇1-单甲醚2-醋酸酯,取代滴加溶液(b-1),作为滴加溶液(b-27)使用混合了45份的富马酸二丁酯、15份的富马酸单丁酯、4.5份的甲氧基聚乙二醇丙烯酸酯(商品名blemmer ame-400:日油株式会社制造)、70.5份的丙烯酸丁酯、7.5份的甲基丙烯酸2-羟乙基酯、7.5份的丙烯酸以及9份的叔戊基过氧-2-乙基己酸酯50%溶液的混合溶液,除这些点之外,通过与制造例1同样的方法来获得表面调整剂“27”。合成的共聚物的重均分子量为4800。

[0160]

(制造例28)

[0161]

取代制造例1的溶剂(a-1),作为溶剂(a-2)使用150份的丙二醇1-单甲醚2-醋酸酯,取代滴加溶液(b-1),作为滴加溶液(b-28)使用混合了15份的富马酸二2-乙基己基酯、15份的聚乙二醇二丙烯酸酯(商品名miramer m280:miwon制造)、7.5份的聚丙二醇二甲基丙烯酸酯(商品名blemmer pdp-400n:日油株式会社制造)、60份的丙烯酸乙酯、52.5份的丙烯酸2-乙基己基酯以及27份的叔戊基过氧-2-乙基己酸酯50%溶液的混合溶液,除这些点之外,通过与制造例1同样的方法来获得表面调整剂“28”。合成的共聚物的重均分子量为7000。

[0162]

(制造例29)

[0163]

取代制造例1的溶剂(a-1),作为溶剂(a-2)使用120份的丙二醇1-单甲醚2-醋酸酯,取代滴加溶液(b-1),作为滴加溶液(b-29)使用混合了45份的富马酸二丁酯、6份的甲氧基聚乙二醇丙烯酸酯(商品名blemmer ame-400:日油株式会社制造)、7.5份的聚乙二醇二丙烯酸酯(商品名miramer m280:miwon制造)、91.5份的丙烯酸乙酯以及15份的叔戊基过氧-2-乙基己酸酯50%溶液的混合溶液,除这些点之外,通过与制造例1同样的方法来获得表面调整剂“29”。合成的共聚物的重均分子量为8300。

[0164]

(制造例30)

[0165]

取代制造例1的溶剂(a-1),作为溶剂(a-2)使用150份的丙二醇1-单甲醚2-醋酸酯,取代滴加溶液(b-1),作为滴加溶液(b-30)使用混合了15份的马来酸二甲酯、24份的富马酸二异丙酯、6份的甲氧基聚乙二醇甲基丙烯酸酯(商品名nk酯m-90g:新中村化学工业株式会社制造)、45份的聚乙二醇二丙烯酸酯(商品名miramer m280:miwon制造)、60份的甲基丙烯酸2-乙基己基酯以及22.5份的叔戊基过氧-2-乙基己酸酯50%溶液的混合溶液,除这些点之外,通过与制造例1同样的方法来获得表面调整剂“30”。合成的共聚物的重均分子量为110000。

[0166]

(制造例31)

[0167]

取代制造例1的溶剂(a-1),作为溶剂(a-2)使用150份的丙二醇1-单甲醚2-醋酸酯,取代滴加溶液(b-1),作为滴加溶液(b-31)使用混合了45份的富马酸二丁酯、30份的聚乙二醇二丙烯酸酯(商品名miramer m280:miwon制造)、75份的甲基丙烯酸2-乙基己基酯以及15份的叔戊基过氧-2-乙基己酸酯50%溶液的混合溶液,除这些点之外,通过与制造例1

同样的方法来获得表面调整剂“31”。合成的共聚物的重均分子量为59000。

[0168]

(比较制造例1)

[0169]

在具备搅拌装置、回流冷却器、滴加泵、温度计以及氮气导入管的500ml的反应容器中,作为溶剂装入120份的丙二醇1-单甲醚2-醋酸酯。之后,在氮气气流下搅拌并且使反应容器的内部温度升温至120℃。作为滴加溶液,调制混合了7.5份的富马酸二丁酯、142.5份的甲氧基聚乙二醇丙烯酸酯(商品名blemmer ame-400:日油株式会社制造)以及9份的叔戊基过氧-2-乙基己酸酯50%溶液的混合溶液。接下来,将反应容器的内部温度维持为120℃,并且花60分钟均匀地向上述溶剂滴加上述滴加溶液。在滴加结束之后,以反应温度为120℃的状态维持60分钟之后,将反应温度调整为100℃。在反应容器的内部温度成为100℃的时间点添加3份的叔戊基过氧-2-乙基己酸酯50%溶液,以反应温度为100℃的状态维持120分钟,进行聚合反应。在聚合反应结束之后,作为溶剂使用丙二醇1-单甲醚2-醋酸酯并将固体分调整为40%,获得比较添加剂“h1”。合成的共聚物的重均分子量为5500。

[0170]

(比较制造例2)

[0171]

在具备搅拌装置、回流冷却器、滴加泵、温度计以及氮气导入管的500ml的反应容器中,作为溶剂装入160份的丙二醇1-单甲醚2-醋酸酯。之后,在氮气气流下搅拌并且使反应容器的内部温度升温至100℃。作为滴加溶液,调制混合了198份的甲基丙烯酸十二烷酯、85份的甲氧基聚乙二醇甲基丙烯酸酯(商品名nk酯m-90g:新中村化学工业株式会社制造)以及5.1份的叔丁基过氧-2-乙基己酸酯40%溶液的混合溶液。接下来,将反应容器的内部温度维持为100℃,并且花90分钟均匀地向上述溶剂滴加上述滴加溶液。在滴加结束之后,以反应温度为100℃的状态维持60分钟。之后,添加1.8份的叔丁基过氧-2-乙基己酸酯40%溶液,以反应温度为100℃的状态维持90分钟,进行聚合反应。在聚合反应结束之后,作为溶剂使用丙二醇1-单甲醚2-醋酸酯并将固体分调整为40%,获得比较添加剂“h2”。合成的共聚物的重均分子量为75000。

[0172]

(比较制造例3)

[0173]

在具备搅拌装置、回流冷却器、滴加泵、温度计以及氮气导入管的500ml的反应容器中,作为溶剂装入170份的丙二醇1-单甲醚2-醋酸酯。之后,在氮气气流下搅拌并且使反应容器的内部温度升温至90℃。作为滴加溶液,调制混合了280份的甲基丙烯酸十二烷酯、120份的甲氧基聚乙二醇甲基丙烯酸酯(商品名nk酯m-90g:新中村化学工业株式会社制造)、43份的丙二醇1-单甲醚2-醋酸酯以及8份的过氧化二异壬酰25%溶液的混合溶液。接下来,将反应容器的内部温度维持为90℃,并且花90分钟均匀地向上述溶剂滴加上述滴加溶液。在滴加结束之后,以反应温度为90℃的状态维持60分钟。之后,添加2.4份的过氧化二异壬酰25%溶液,以反应温度为90℃的状态维持90分钟,进行聚合反应。在聚合反应结束之后,作为溶剂使用丙二醇1-单甲醚2-醋酸酯并将固体分调整为40%,获得比较添加剂“h3”。合成的共聚物的重均分子量为170000。

[0174]

(比较制造例4)

[0175]

作为比较添加剂“h4”,使用改性有机硅(商品名disparlon ls-430楠本化成株式会社制造)。

[0176]

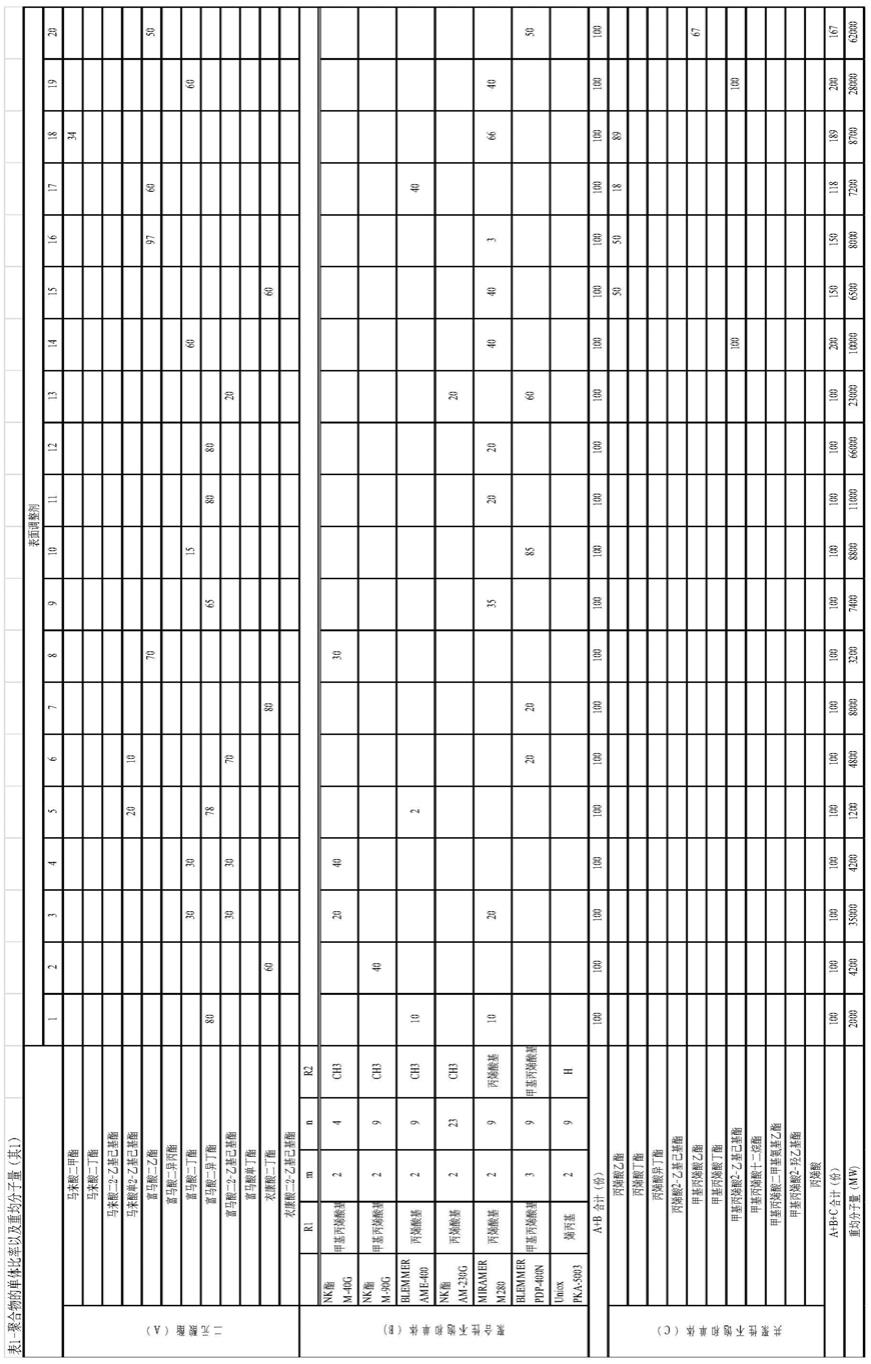

表1示出在制造例1~31以及比较制造例1~3中合成的共聚合物的单体比率(质量百分比)与重均分子量(mw)、以及在比较制造例4中使用的表面调整剂。

[0177]

【表1】

[0178][0179]

【表2】

[0180][0181]

[涂料制作例]

[0182]

作为分别含有通过上述制造例1~31以及比较制造例1~4来获得的表面调整剂以及比较添加剂的水性涂料,制作性能评价用涂料(i)。另外,作为在评价性能评价用涂料(i)的层间附着性时使用的外涂涂料,制作层间附着性评价用涂料(ii)。以下,详细说明各涂料的制作方法。

[0183]

(实施例1~35、比较例1~4:性能评价用涂料(i)的制作)

[0184]

依次添加表2所记载的各原料,并通过使用实验室分散仪(lab disper)进行混合

来制作性能评价用涂料(i)。以表4所示的添加量(将水性涂料中的树脂固体分设为100质量%的情况下的表面调整剂中的固体分的比率“质量%”)向该性能评价用涂料(i)添加通过制造例1~31获得的表面调整剂“1”~“31”以及通过比较制造例1~4获得的比较添加剂“h1”~“h4”,通过由实验室分散仪进行分散,获得实施例1~35以及比较例1~4的水性涂料组合物。

[0185]

【表3】

[0186]

表2-涂料试验配方

[0187][0188]

(层间附着性评价用涂料(ii)的制作)

[0189]

向表3所记载的配方a的组合物添加玻璃珠并使用砂磨机进行分散。分散之后,依次向配方a的组合物添加配方b的组合物,通过使用实验室分散仪进行混合,获得水性白涂料组合物。将该水性白涂料组合物作为层间附着性评价用涂料(ii)使用。

[0190]

【表4】

[0191]

表3-外涂涂料试验配方

[0192][0193]

[0194]

[水性涂料的评价]

[0195]

通过分别将如上述那样获得的实施例1~35以及比较例1~4的水性涂料组合物涂装在基材上,并使涂装的水性涂料组合物进行干燥和固化,形成实施例1~35以及比较例1~4的涂膜。对于这样获得的涂膜,如以下那样,评价了防缩孔性以及涂膜外观。另外,通过进一步作为外涂涂料向实施例1~35以及比较例1~4的涂膜涂装上述层间附着性评价用涂料(ii)之后进行干燥和固化,获得实施例1~35以及比较例1~4的多层涂膜。对于这些多层涂膜,评价了层间附着性。

[0196]

(防缩孔性的评价方法)

[0197]

作为缩孔污染物质,使a:护手霜、b:真空泵油、c:可塑剂(邻苯二甲酸二异壬酯)、d:皮脂这四种附着到镀锡板。接下来,以使干燥膜厚为40μm的方式对附着有缩孔污染物质的镀锡板(基材)涂装实施例1~35以及比较例1~4的水性涂料组合物。在水性涂料组合物的涂装中使用线材涂布机。通过在室温下将涂装的水性涂料组合物静置5分钟,在80℃下预热7分钟之后,在140℃下烘焙30分钟,制作出防缩孔性评价用的实施例1~35以及比较例1~4的涂膜。

[0198]

目视观察缩孔污染物质所致的缩孔的发生状況,如下所述评价了防缩孔性。

[0199]

◎

:未发现缩孔,缩孔污染物质涂抹部的涂膜平滑性也未变差。

[0200]

○

:未发现缩孔,但是缩孔污染物质涂抹部的涂膜平滑性变差。

[0201]

△

:在部分缩孔污染物质涂抹部发现缩孔。

[0202]

×

:在整个缩孔污染物质涂抹部发现缩孔。

[0203]

(涂膜外观的评价方法)

[0204]

以使干燥膜厚为40μm的方式将实施例1~35以及比较例1~4的水性涂料组合物涂装于阳离子电沉积板(基材)。在水性涂料组合物的涂装中使用线涂布机(wire coater)。通过在室温下将涂装的水性涂料组合物静置5分钟,并在80℃下预热7分钟之后,在140℃下烘焙30分钟,制作出外观评价用的实施例1~35以及比较例1~4的涂膜。目视观察涂膜的表面的外观、平滑性、凹陷,如下所述评价了涂膜外观。

[0205]

◎

:未发现平滑性的变差以及凹陷。

[0206]

○

:在部分涂膜中发现平滑性的变差或者凹陷。

[0207]

△

:在部分涂膜中发现平滑性的变差以及凹陷。

[0208]

×

:在整个涂膜中发现平滑性的变差以及凹陷。

[0209]

(层间附着性的评价方法)

[0210]

以使干燥膜厚为40μm的方式将实施例1~35以及比较例1~4的水性涂料组合物作为第一层涂装于阳离子电沉积板(基材)。通过在室温下将涂装的各水性涂料组合物静置5分钟,在80℃下预热7分钟之后,在140℃下烘焙30分钟,形成实施例1~35以及比较例1~4的涂膜。以使干燥膜厚为30μm的方式将层间附着性评价用涂料(ii)作为第二层涂装在这些涂膜上。在水性涂料组合物以及层间附着性评价用涂料(ii)的涂装中使用线涂布机。通过在室温下将涂装的涂料(ii)静置5分钟,在80℃下预热7分钟之后,在130℃下烘焙30分钟,形成实施例1~35以及比较例1~4的多层涂膜。按照jis k5600-5-6中记载的附着性(横切(cross cut)法),通过在20mm

×

20mm见方内刻上等宽的2mm间隔的直角格子图案,在这些多层涂膜上制作100个棋盘格。之后,在棋盘格上粘贴透明压敏胶带并揭下。在第一层与第二

层的层间完全看不到剥离的设为100,对残留的格子方块部分进行计数,利用该数评价了层间附着性。

[0211]

(评价结果)

[0212]

表4示出如上述那样评价的防缩孔性、涂膜外观以及层间附着性的评价结果。

[0213]

【表5】

[0214]

表4-评价结果

[0215]

[0216][0217]

如表4所示,使用实施例1~35的水性涂料组合物获得的涂膜以及多层涂膜的防缩孔性、涂膜外观以及层间附着性均良好。因此,实施例1~35的水性涂料组合物兼备防缩孔性与外涂性。另一方面,使用二元酸酯(a)的单体比率在本发明的范围外的比较例1的水性涂料组合物获得的涂膜的防缩孔性差。另外,不作为组成单体包含二元酸酯(a),取而代之地,使用作为组成单体包含甲基丙烯酸酯的比较例2以及3的水性涂料组合物获得的涂膜以及多层涂膜的涂膜外观以及层间附着性差,并且,防缩孔性也与实施例1~35相比为同等以下。进一步,作为添加剂使用包含硅酮类表面调整剂的比较例4的水性涂料组合物获得的涂膜以及多层涂膜在用于需要极高的外涂性(层间附着性)的用途的情况下,与实施例1~35相比层间附着性非常差。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1