阻燃涂料、电子设备电池盖板和电子设备的制作方法

1.本技术涉及电子设备技术领域,具体的,涉及阻燃涂料、电子设备电池盖板和电子设备。

背景技术:

2.目前塑胶电池盖只能满足hb防火等级,市场应用在复合板电池盖上的油墨,未对防火功能做专门的研究,在配方设计上没有考虑到防火功能,目前整机电池盖需增加钢板以满足防火要求,但是会增加了整机厚度以及重量,降低了产品美誉度。

3.因此,关于用于电子设备电池盖板的阻燃涂料的研究有待深入。

技术实现要素:

4.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出一种阻燃涂料,该阻燃涂料形成的阻燃膜层具有良好的阻燃性,该阻燃膜层用于电子设备电池盖板时,不仅可以是电子设备电池盖板具有较佳的阻燃性。

5.在本技术的一方面,本技术提供了一种阻燃涂料。根据本技术的实施例,该阻燃涂料包括:树脂;阻燃剂;助剂;溶剂;颜料,其中,基于所述阻燃涂料的总重量,按质量百分比计,所述阻燃涂料中的磷含量大于等于0.5%,和/或所述阻燃涂料中的氮含量大于等于0.1%。由此,上述成分的阻燃涂料形成的阻燃膜层具有较佳的阻燃效果,有效提升阻燃膜层的防火等级。当该阻燃涂料用于电子设备的电池盖板时,阻燃涂料形成的阻燃膜层与电池盖板的塑胶盖板本体之间具有良好的粘附力,进而有效保证电子设备在长时间使用过程中阻燃膜层的稳定性;而且,阻燃涂料的形成厚度较薄的阻燃膜层,就可以达到电子设备的电池盖板对阻燃性能的要求,如此可以大大减薄电池盖板的整体厚度。

6.在本技术的另一方面,本技术提供了一种电子设备电池盖板。根据本技术的实施例,该电池盖板包括:塑胶盖板本体;阻燃膜层,所述阻燃膜层设置在所述塑胶盖板本体朝向所述电子设备内部的一侧,并由前面所述的阻燃涂料固化后形成。由此,该电池盖板具有较佳的阻燃性,而且阻燃膜层与塑胶盖板本体之间的粘附力较佳,可以有效保证在电子设备长时间的使用过程中阻燃膜层不易脱落,再者阻燃膜层的厚度较薄,进而大大降低电池盖板的整体厚度较薄。本领域技术人员可以理解,该电池盖板具有前面所述的阻燃涂料所有的特征和优点,在此不再过多的赘述。

7.在本技术的又一方面,本技术提供了一种电子设备。根据本技术的实施例,该电子设备包括:前面所述的电池盖板;及电池,所述电池盖板中的阻燃膜层位于塑胶盖板本体朝向所述电池的一侧。由此,该电子设备的电池盖板具有较佳的阻燃性,而且阻燃膜层与塑胶盖板本体之间的粘附力较佳,可以有效保证在电子设备长时间的使用过程中阻燃膜层不易脱落,进而提升电子设备整体的稳定性。本领域技术人员可以理解,该电子设备具有前面所述的电池盖板所有的特征和优点,在此不再过多的赘述。

附图说明

8.图1是本技术一个实施例中电池盖板的结构示意图。

9.图2是本技术另一个实施例中电池盖板的结构示意图。

10.图3是本技术另一个实施例中电池盖板的结构示意图。

11.图4是本技术另一个实施例中电池盖板的结构示意图。

12.图5是本技术另一个实施例中电池盖板的结构示意图。

13.图6是本技术另一个实施例中电池盖板的结构示意图。

14.图7是本技术另一个实施例中电池盖板的结构示意图。

15.图8是本技术另一个实施例中电池设备的结构示意图。

具体实施方式

16.下面详细描述本发明的实施例。下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

17.在本技术的一方面,本技术提供了一种阻燃涂料。根据本技术的实施例,该阻燃涂料包括:树脂;阻燃剂;助剂;溶剂;颜料,其中,基于所述阻燃涂料的总重量,按质量百分比计,所述阻燃涂料中的磷含量大于等于0.5%(比如阻燃涂料中的磷含量为0.5%、0.6%、0.7%、0.8%、1.0%、1.1%、1.2%、1.4%、1.5%、1.8%、2.0%、3.0%、5%、7%、9%、10%、12%、14%、15%),和/或所述阻燃涂料中的氮含量大于等于0.1%(比如阻燃涂料中的氮含量为0.1%、0.23%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、1.0%、1.1%、1.2%、1.4%、1.5%、1.8%、2.0%、3.0%、4%、5%、6%、7%、8%、9%、10%)。由此,阻燃涂料形成的阻燃膜层中具有适宜含量的有机磷和有机氮,有机磷在燃烧过程中形成硬质的炭化层,隔断火焰和热量,以达到阻燃作用,有机氮在燃烧时放出大量气体,从而将燃烧处的氧气排出,达到阻燃作用。所以上述成分的阻燃涂料形成的阻燃膜层具有较佳的阻燃效果,有效提升阻燃膜层的防火等级。当该阻燃涂料用于电子设备的电池盖板时,阻燃涂料形成的阻燃膜层与电池盖板的塑胶盖板本体之间具有良好的粘附力,进而有效保证电子设备在长时间使用过程中阻燃膜层的稳定性;而且,阻燃涂料的形成厚度较薄的阻燃膜层,就可以达到电子设备的电池盖板对阻燃性能的要求,如此可以大大减薄电池盖板的整体厚度。

18.进一步的,基于所述阻燃涂料的总重量,按质量百分比计,所述阻燃涂料包括:20%~80%(比如20%、30%、40%、50%、60%、70%、80%)的所述树脂;5%~50%(比如5%、10%、20%、30%、40%、50%)的所述阻燃剂;0.1%~5%(比如0.1%、0.5%、1%、1.5%、2%、3%、4%、5%)的所述助剂;10%~40%(比如10%、15%、20%、25%、30%、40%)的所述溶剂;1%~50%(比如1%、10%、20%、30%、40%、50%)的所述颜料。由此,上述组成配比的阻燃涂料形成的阻燃膜层具有更好的阻燃性,以及与塑胶盖板本体之间具有更好的附着力,可以满足对阻燃涂料其他性能的要求。

19.进一步的,阻燃涂料的粘度为10mpa

·

s~100000mpa

·

s(测试温度为25℃),比如10mpa

·

s、100mpa

·

s、200mpa

·

s、500mpa

·

s、800mpa

·

s、1000mpa

·

s、1500mpa

·

s、2000mpa

·

s、3000mpa

·

s、4000mpa

·

s、5000mpa

·

s、6000mpa

·

s、7000mpa

·

s、8000mpa

·

s、

9000mpa

·

s、10000mpa

·

s、20000mpa

·

s、30000mpa

·

s、40000mpa

·

s、50000mpa

·

s、60000mpa

·

s、70000mpa

·

s、80000mpa

·

s、90000mpa

·

s、100000mpa

·

s。由此,本技术的阻燃涂料可以采用涂布、喷涂、丝网印刷、淋涂、滚涂、移印、凹版印刷或胶版印刷等不同的方法涂覆在基材(比如电池盖板的塑胶盖板本体)的表面上(因为不同的涂覆方法,对阻燃涂料的粘度的要求不同),且不会对形成的阻燃膜层的阻燃性能造成不良影响。

20.进一步的,所述树脂的羟值为1~100mgkoh/g(比如1mgkoh/g、10mgkoh/g、20mgkoh/g、30mgkoh/g、40mgkoh/g、50mgkoh/g、60mgkoh/g、70mgkoh/g、80mgkoh/g、90mgkoh/g、100mgkoh/g)。由此,树脂的羟值在上述范围内时,可以更进一步的提升阻燃涂料形成的阻燃膜层的阻燃性能;若羟值小于1mgkoh/g,阻燃性较差,在阻燃测试中阻燃时间小于60s;若羟值大于100mgkoh/g,则形成的阻燃膜层过硬脆,依然会相对降低效果,导致阻燃时间小于60s。

21.进一步的,树脂的分子量为800~450000,比如800、1000、2000、5000、8000、10000、20000、5000、8000、10000、20000、50000、80000、100000、200000、500000等。由此,若树脂的分子量小于500,则导致形成的阻燃膜层的脆性大,而且小分子物质多会起到助燃作用,从而不利于阻燃,在阻燃测试中阻燃时间约为40s;若树脂的分子量大于450000,则在制备阻燃涂料时不利于树脂在溶剂中的溶解,导致固含量降低,成膜物质减少,从而不利于阻燃性的提升,在阻燃测试中阻燃时间约为50s。

22.所述树脂选自聚酯树脂、丙烯酸树脂、环氧树脂中的至少一种。由此,本领域技术人员可以根据前面所述的对羟值和分子量等其他实际情况灵活选择聚酯树脂、丙烯酸树脂、环氧树脂中的至少一种,而且上述树脂材料不仅可以保证阻燃膜层良好的阻燃性,且能够使得阻燃膜层成膜性好、柔韧性和耐磨性等较佳,还可以与其他组分协同、配合作用,提高涂料的使用性能,而且材料选型范围较为广泛,成本也较低。其中,聚酯树脂、丙烯酸树脂、环氧树脂的具体材料没有特殊要求,只要属于聚酯树脂、丙烯酸树脂或环氧树脂即可,本领域技术人员可以根据实际情况灵活选择目前市面上的任一种材料。

23.进一步的,助剂中包含固化剂,所述固化剂为异氰酸酯类固化剂。由此,选择异氰酸酯类固化剂,不仅可以使得阻燃涂料在涂覆之后较好的固化成膜,而且固化剂中的nco基团与树脂中的oh反应,形成交联的网状结构,形成大分子链结构,从而有利于阻止燃烧,进而保证阻燃膜层良好的阻燃性。其中,所述异氰酸酯类固化剂中的nco含量为5~50,比如nco含量为10、12、15、18、20、23、25、28、30、31、35、40、45、48、50。上述含量的nco可以有效提升阻燃涂料在涂覆之后的固化性能,而且与树脂中的羟基充分反应,形成教练的网状结构,形成大分子链结构,有效提升阻燃膜层的阻燃效果。

24.其中,异氰酸酯类固化剂包括拜耳l-75、拜耳n75、拜耳n3390、拜耳n3330、旭化成mf-k60、旭化成mf-b60x、旭化成hxr-90b、三井d-110n、三井d-131n和亨斯曼5005中的至少一种。由此,可以有效使得阻燃涂料中的树脂固化成膜,得到柔韧性、耐磨性均较好、可以满足电子设备使用要求的阻燃膜层。

25.其中,固化剂在助剂中所占比例没有特殊要求,本领域技术人员可以根据所需nco含量、固化效果等实际需求灵活设计选择,在此不作限制要求。

26.其中,助剂中还可以包括流平剂、消泡剂、分散剂、填料等助剂中的至少一种,其用量本领域技术人员可以根据实际情况进行灵活调整,在此不作限制要求。其中,填料可以包

括硫酸钡、碳酸钙、滑石粉、高岭土、硅酸铝、气相二氧化硅和硅土中的至少一种,如此可以使得阻燃涂料具有良好的耐磨性、耐腐蚀性、柔韧性、耐热、光泽度和加工性等性能,且原料来源广泛,成本较低,还可以与其他组分协同、配合作用,提高阻燃膜层的使用性能;流平剂包括德谦435、德谦410、德谦475、byk333、byk 323和byk 358n中的至少一种,由此可以使得涂料在成膜过程中形成平整、光滑、均匀的阻燃膜层;消泡剂包括byk011、byk052n和德谦2700、德谦6800和tego-n、tego-805中的至少一种,由此可以有效消除涂料中的气泡,利于阻燃涂料的加工和生产顺利进行,保证涂料具有良好的使用性能。

27.进一步的,颜料选自炭黑、钛白粉或彩色无卤颜料。具体的颜料可以根据目标颜色灵活选择,例白色涂料可以选择钛白粉作为颜料,黑色涂料可以选择炭黑作为颜料,彩色涂料则可以选择彩色无卤颜料作为颜料,彩色无卤颜料的具体种类可以为本领域常规颜料,在此不再赘述。

28.进一步的,溶剂包括乙二醇单丁醚、均四甲苯、异氟尔酮、二丙酮醇、丙二醇甲醚醋酸酯、石脑油和乙酸丁酯和乙酸甲酯中的至少一种。由此,可以充分溶解涂料中的其他组份,使其混合均匀,得到分散均一的阻燃涂料,利于后续形成阻燃膜层。

29.进一步的,所述阻燃剂选自无卤阻燃剂,所述无卤阻燃剂包括次磷酸铝、焦磷酸哌嗪、红磷、聚磷酸铵、氰尿酸三聚氰胺和三聚氰胺聚磷酸盐中至少一种。由此,该阻燃涂料具有优异的阻燃效果,且上述组分可以与阻燃涂料中的其他成分配合作用,在提高阻燃性的同时,有效保证阻燃涂料的其他使用性能。

30.根据本技术的实施例,阻燃涂料形成的阻燃膜层的防火等级较高,用于电子设备的电池盖板时,可以电池盖板可以通过iec 62368-1:2018。阻燃膜层对塑胶基材附着力≥百格5b,且可以通过以下测试:针焰测试、水煮(80℃*30min)、高温高湿、温度冲击、高温存储、低温存储、手汗、盐雾、紫外光照射、化妆品等测试。

31.根据本技术的实施例,制备阻燃涂料的方法包括:将树脂预先溶解在溶剂中,然后在向溶液中加入助剂、颜料、阻燃剂,并混合均匀,得到混合物,并将混合物研磨至细度小于等于5微米,之后在将混合物与固化剂混合,并再通过加入溶剂调整阻燃涂料的粘度等,得到阻燃涂料。该方法制备方法简单,方便,易于操作,且得到的阻燃涂料既能够起到装饰效果,又能起到防火效果,用于电子设备时,不需要额外设备防火结构件即可满足防火要求,可以降低电子设备的重量、厚度和成本。

32.可以理解,上述制备阻燃涂料的方法中涉及的各组分、各组分的配比等均可以以前面描述的阻燃涂料中一致,在此不再一一赘述。

33.在本技术的另一方面,本技术提供了一种电子设备电池盖板。根据本技术的实施例,参照图1,该电池盖板100包括:塑胶盖板本体10;阻燃膜层20,阻燃膜层20设置在塑胶盖板本体10朝向电子设备内部的一侧,并由前面所述的阻燃涂料固化后形成。由此,该电池盖板具有较佳的阻燃性,阻燃膜层的阻燃效果能够满足电子设备的防火要求,不需要在电池和电池盖板之间设置钢板等阻燃结构件,大大降低了电子设备的重量和厚度;而且阻燃膜层与塑胶盖板本体之间的粘附力较佳,可以有效保证在电子设备长时间的使用过程中阻燃膜层不易脱落;再者阻燃膜层的厚度较薄,进而大大降低电池盖板的整体厚度较薄。本领域技术人员可以理解,该电池盖板具有前面所述的阻燃涂料所有的特征和优点,在此不再过多的赘述。

34.进一步的,电池盖板100还包括外观装饰装30,外观装饰层30满足以下条件中的一种:在一些实施例中,参照图2,外观装饰层30设置在塑胶盖板本体10与阻燃膜层20之间。在一些实施例中,参照图3,外观装饰层30设置在阻燃膜层20远离塑胶盖板本体10的一侧。在一些实施例中,参照图4,外观装饰层30设置在塑胶盖板本体10远离阻燃膜层20的一侧。在一些实施例中,参照图5,外观装饰层30包括第一装饰层31和第二装饰层32,其中,第一装饰层31设置在塑胶盖板本体10与阻燃膜层20之间,第二装饰层32设置在阻燃膜层20远离塑胶盖板本体10的一侧。在一些实施例中,参照图6,第一装饰层31设置在塑胶盖板本体10远离阻燃膜层20的一侧,第二装饰层32设置在阻燃膜层20远离塑胶盖板本体10的一侧;在一些实施例中,参照图7,第一装饰层31设置在塑胶盖板本体10远离阻燃膜层20的一侧,第二装饰层设32置在塑胶盖板本体10与阻燃膜层20之间。通过设置外观装饰层可以使得电池盖板实现丰富多样的外观效果,满足用户的审美要求,提高用户体验。具体的,外观装饰层可以包括logo(标识)层、光学镀膜层、uv纹理层、图案层和颜色层中的一种或多种,通过不同装饰层的叠加和配合设置,可以使得电池盖板实现丰富多样、绚丽多彩的外观效果,用户体验较佳。而且由上述实施例可知,阻燃膜层与外观装饰层的相对设置位置比较随意,没有很大的限制要求,如此,本领域技术人员可以根据实际情况灵活选择阻燃膜层的设置位置,而且不会影响阻燃膜层的阻燃效果以及与层结构之间的粘结力,进而保证电池盖板良好的防火效果以及结构稳定性。

35.其中,塑胶盖板本体的材料选自pc、pmma、abs、pi、pet和gf(玻璃纤维)中的至少一种。由此可见,本技术的阻燃涂料对电池盖板的塑胶盖板本体的材料的选择较为广泛,可以应用于市场不同材料塑胶盖板本体。另外,塑胶盖板本体的具体形状和结构没有特别限制要求,可以为平板结构、2.5d结构、3d结构等,具体可以根据实际需要灵活选择。

36.进一步的,阻燃膜层的厚度为3-100μm,比如3微米、5微米、10微米、15微米、20微米、30微米、40微米、50微米、60微米、70微米、80微米、90微米或100微米。由此可见,阻燃膜层的厚度较薄,可以大大降低电池盖板的整体厚度,实现电池盖板的轻薄化。

37.根据本技术的实施例,制备电子设备电池盖板的方法包括:在塑胶盖板本体朝向电子设备内部的一侧形成一层阻燃涂料层,并进行表干,并得到阻燃膜层。在一些具体实施例中,制备电子设备电池盖板的方法包括:在塑胶盖板本体朝向电子设备内部的一侧形成一层第一阻燃涂料子层,并进行第一表干,得到第一子膜层;在第一子膜层远离塑胶盖板本体的表面上形成1~6层阻燃涂料子层,并进行第二表干,得到第二子膜层;在第二子膜层远离塑胶盖板本体的表面上形成一层阻燃涂料子层,并进行干燥,得到阻燃膜层。通过该步骤可以在塑胶盖板本体上快速、方便的形成阻燃膜层,且得到的阻燃膜层表面平整、光滑、均匀,没有裂纹,附着力强,使用性能较佳。

38.具体的,所述第一表干和所述第二表干可以分别在60-90℃(具体如60℃、70℃、80℃、90℃等)温度下干燥10~40分钟(具体如10分钟、20分钟、30分钟、40分钟等)。在该温度和时间范围内,可以有效使得形成的阻燃涂料湿膜达到表面干燥的阶段,即从可流动的液态转变为相对不易流动且表面开始结膜的状态,利于后续步骤的进行。

39.具体的,所述干燥可以在60-90℃(具体如60℃、70℃、80℃、90℃等)温度下干燥60-90分钟(具体如60分钟、70分钟、80分钟、90分钟等)。该温度和时间范围内,可以使得阻燃涂料层完全干燥,得到表面光滑、平整、均匀、附着力强的阻燃膜层。

40.具体的,无卤阻燃涂料层可以是通过丝网印刷、喷涂、淋涂、滚涂、移印、凹版印刷和胶版印刷中的至少一种形成的。由此,操作简单、方便,对设备和技术人员要求不高,且加工精度较好,成膜质量较高。具体的,阻燃涂料层的固化方式为烘烤热固化、紫外光固化和湿气固化中的至少一种。由此,操作方便,成本较低。

41.进一步的,该方法还可以包括:形成外观装饰层。具体的,外观装饰层可以与前文描述一致,具体形成方法可以包括物理气相沉积、化学气相沉积、uv转印、喷涂、打印等,例如光学镀膜层可以通过蒸镀、溅射等物理气相沉积方法形成,uv纹理层可以通过uv转印方法形成,logo层、图案层等可以通过喷涂、打印等方法形成。

42.可以理解,外观装饰层和阻燃膜层的形成先后顺序没有特别限制,具体根据实际结构进行适应调整,例如外观装饰层位于塑胶盖板本体和阻燃膜层之间,则可以先在塑胶盖板本体上形成外观装饰层,然后再形成阻燃膜层;而如果阻燃膜层位于塑胶盖板本体和外观装饰层之间,则可以先形成阻燃膜层,再形成外观装饰层。

43.在本技术的又一方面,本技术提供了一种电子设备。根据本技术的实施例,参照图8,该电子设备包括:前面所述的电池盖板100;及电池,所述电池盖板中的阻燃膜层位于塑胶盖板本体朝向所述电池的一侧。由此,该电子设备的电池盖板具有较佳的阻燃性,而且阻燃膜层与塑胶盖板本体之间的粘附力较佳,可以有效保证在电子设备长时间的使用过程中阻燃膜层不易脱落,进而提升电子设备整体的稳定性。本领域技术人员可以理解,该电子设备具有前面所述的电池盖板所有的特征和优点,在此不再过多的赘述。

44.具体的,电池盖板与阻燃膜层之间未设置阻燃结构件。该电子设备中电池盖板上的阻燃膜层的防火等级可以达到v0等级以上,不需要额外设置阻燃结构件(如钢板等)即可使得电子设备的防火要求达到iec62368-1:2018标准,大大减轻了电子设备的重量、减薄了厚度、并降低了成本。

45.可以理解,该电子设备的具体种类没有特别限制,具体可以为手机(结构示意图参见图8,包括电池盖板100)、平板电脑、游戏机、电子纸、可穿戴设备、手表、电池模组、家电等等。另外,除了前面描述的电池盖板和电池,该电子设备还可以包括常规电子设备必须具备的结构和部件,以手机为例,还可以包括显示屏、触控屏、主板、储存器、指纹识别模组、照相模组等等,在此不再一一赘述。

46.实施例

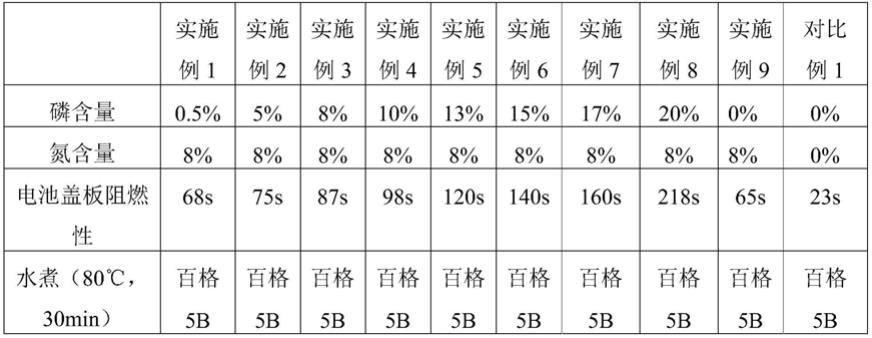

47.实施例1-17和对比例1:

48.配制阻燃涂料:基于阻燃涂料的总重量,按质量百分比计,阻燃涂料包括:

49.25%的聚酯树脂;

50.32%的阻燃剂(聚磷酸铵);

51.6%的助剂,其中,助剂包括消泡剂、流平剂和异氰酸酯类固化剂;

52.25%的溶剂(溶剂为甲苯、二甲苯和环己酮的混合溶液);

53.12%的炭黑,

54.其中,聚酯树脂的分子量为15000,聚酯树脂的羟值为5mgkoh/g,阻燃涂料的粘度为50000mpa

·

s。

55.不同实施例和对比例中阻燃涂料中氮含量以及磷含量的具体数值参照下表1和表2,将阻燃涂料胶印在pc材料的塑胶盖板本体的表面上,烘干之后得到阻燃膜层,得到电池

盖板,并检测电池盖板的阻燃性以及在不同测试条件下塑胶盖板本体与阻燃膜层之间的粘附效果。需要说明的是,实施例9和对比例1的阻燃涂料中不添加阻燃剂,且对比例1的阻燃涂料中也不添加固化剂,实施例17中不添加固化剂。

56.表1

[0057][0058][0059]

表2

[0060][0061][0062]

实施例18-27:

[0063]

配制阻燃涂料:基于阻燃涂料的总重量,按质量百分比计,阻燃涂料包括:

[0064]

20%的聚酯树脂;

[0065]

30%的阻燃剂(聚磷酸铵);

[0066]

5%的助剂,其中,助剂包括消泡剂、流平剂和异氰酸酯类固化剂;

[0067]

20%的溶剂(异氟尔酮);

[0068]

25%的钛白粉,

[0069]

其中,阻燃涂料中氮元素的含量为6%,磷元素的含量为12%,树脂的分子量为15000,阻燃涂料的粘度为3000mpa

·

s。

[0070]

不同实施例中阻燃涂料中树脂的羟值的具体数值参照下表3,将阻燃涂料丝网印刷在pc材料的塑胶盖板本体的表面上,烘干之后得到阻燃膜层,得到电池盖板,并检测电池盖板的阻燃性以及在不同测试条件下塑胶盖板本体与阻燃膜层之间的粘附效果。

[0071]

表3

[0072][0073][0074]

由表3的测试结果可见,在树脂羟值为1~100mgkoh/g的范围内,阻燃涂料形成的阻燃膜层具有较佳的阻燃性,完全可以满足电子设备对塑胶盖板阻燃性的要求,而且随着羟值的增大,阻燃效果越佳。但是羟值小于1mgkoh/g或大于100mgkoh/g时,塑胶盖板的阻燃性都会降低,且达不到电子设备对塑胶盖板阻燃性的要求。

[0075]

实施例28-37:

[0076]

配制阻燃涂料:基于阻燃涂料的总重量,按质量百分比计,阻燃涂料包括:

[0077]

24%的树脂;

[0078]

35%的阻燃剂(聚磷酸铵);

[0079]

5%的助剂,其中,助剂包括消泡剂、流平剂和异氰酸酯类固化剂;

[0080]

26%的溶剂(异氟尔酮);

[0081]

10%的炭黑,

[0082]

其中,阻燃涂料的粘度为4000mpa

·

s,阻燃涂料中氮含量为5%,磷含量为15%,树脂的分子量为15000。

[0083]

不同实施例中树脂种类、塑胶盖板本体的材料以及异氰酸酯类固化剂中nco含量参照下表4,将阻燃涂料丝网印刷在pc材料的塑胶盖板本体的表面上,烘干之后得到阻燃膜层,得到电池盖板,并检测电池盖板的阻燃性以及在不同测试条件下塑胶盖板本体与阻燃膜层之间的粘附效果。

[0084]

表4

[0085][0086]

[0087]

由表4可见,固化剂中nco含量在5~50范围内时,电池盖板不仅具有良好的阻燃性,而且阻燃涂料涂覆在不同材料的塑胶盖板本体上都具有较好的附着力,满足电子设备对电池盖板中层结构之间附着力的要求。当cno含量低于5或高于50,不仅电池盖板的阻燃性降低,而且阻燃膜层与塑胶盖板本体之间的附着力也会降低。

[0088]

实施例38-47:

[0089]

配制阻燃涂料:基于阻燃涂料的总重量,按质量百分比计,阻燃涂料包括:

[0090]

20%的聚酯树脂;

[0091]

30%的阻燃剂(聚磷酸铵);

[0092]

5%的助剂,其中,助剂包括消泡剂、流平剂和异氰酸酯类固化剂;

[0093]

20%的溶剂(异氟尔酮);

[0094]

25%的钛白粉,

[0095]

其中,阻燃涂料中氮元素的含量为11%,磷元素的含量为9%,阻燃涂料的粘度为3000mpa

·

s,树脂的羟值为20mgkoh/g。

[0096]

不同实施例中阻燃涂料中树脂的分子量的具体数值参照下表5,将阻燃涂料丝网印刷在pc材料的塑胶盖板本体的表面上,烘干之后得到阻燃膜层,得到电池盖板,并检测电池盖板的阻燃性以及在不同测试条件下塑胶盖板本体与阻燃膜层之间的粘附效果。

[0097]

表5

[0098]

[0099][0100]

由表5的测试结果可见,树脂分子量在500~500000的范围内,随着分子量的增加,电池盖板的阻燃性越好,且阻燃膜层与电池盖板本体之间的附着力较佳,可以满足电池后盖对层结构之间结合力的使用要求。当分子量小于500或大于500000时,电池盖板的阻燃性大大降低,且达不到电池后盖对阻燃性的要求,再者,阻燃膜层与电池盖板本体之间的附着力也较差,依然达不到电池后盖对层结构之间结合力的使用要求。

[0101]

其中,电池盖板阻燃性的测试方法:标准引用:iec 62368-1:2018,针焰测试:实验方法引用iec 60695-11-5,严酷度按照附录s.2,即测试按照60s施加火焰,火焰从阻燃膜层表面施加,样品呈水平放置,判定结果为阻燃膜层不穿孔即通过,所以阻燃膜层穿孔所需要的时间越长,阻燃性越佳。

[0102]

高温高湿的测试条件:温度:65

±

1℃,湿度:91-95%rh。

[0103]

耐人工汗液的测试方法:

[0104]

1)ph=4.6

±

0.1溶液;

[0105]

2)浸泡溶液的无尘布贴在样品表面并用密封胶袋封好在恒温恒湿箱储存48h(温度:55

±

1℃,湿度:93

±

2%rh);

[0106]

3)将产品表面的溶液擦干,静置2h后观察并进行附着力试验。

[0107]

耐盐雾的测试方法:

[0108]

1)nacl%:5%ph值6.5~7.2;

[0109]

2)试验槽温度:35℃

±

1℃;

[0110]

3)时间:24h;

[0111]

4)实验后用清水清洗,50-60℃烘烤30分钟,置于自然条件下2h后观察,并作附着力测试。

[0112]

高温存储的测试方法:

[0113]

1)温度:75

±

2℃;

[0114]

2)时间:48h后取出,在自然条件下放置至少2h,观察产品状态,并作附着力测试;

[0115]

3)常规检查外观有无异常并记录问题点后,做对折测试:外观面朝外;其中贴膜片工艺不做对折,只做剥离力测试。

[0116]

低温存储的测试方法:

[0117]

1)温度:-40

±

2℃;

[0118]

2)时间:48h后取出,在自然条件下放置2h,观察产品状态及性能做判定,并做附着力试验。

[0119]

紫外线照射的测试方法:

[0120]

1)灯管功率设置为0.63w/m2,将样品摆放入试验箱中,在温度为60℃,紫外线直射

外观表面4h,然后在50℃下冷凝4h,此为一个循环,6个循环(48h)后将样品取出;

[0121]

2)在常温下冷却2h后检查电池盖表面,并作附着力测试。

[0122]

温度冲击的测试方法:

[0123]

1)低温-40℃

±

2℃/1h,在1min内转到高温75℃

±

2℃/1h为一个循环;

[0124]

2)时间:20个循环(40h);

[0125]

3)常温恢复2h检查,并做附着力试验;

[0126]

4)常规检查外观有无异常并记录问题点后,做对折测试:外观面朝外。

[0127]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0128]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1