一种耐电解液浸润的软包铝塑膜涂层的制作方法

1.本发明公开了一种耐电解液浸润的软包铝塑膜涂层,涉及锂离子电池软包装材料技术领域。

背景技术:

2.锂离子电池的电解液一般是由碳酸酯类有机溶剂和六氟磷酸锂盐组成,六氟磷酸锂盐吸潮后产生氢氟酸会加速锂电池包装材料的腐蚀。目前常采用铝塑复合膜作为锂电池电解液的包装材料,由于其直接接触电解液,表面的热塑性树脂容易被腐蚀。

3.铝塑复合膜结构一般为聚丙烯-铝箔-聚酰胺,铝箔与树脂之间可直接覆合或由胶粘剂粘结,为了增强铝塑复合膜内层耐电解液腐蚀性能,目前使用的方法有:通过改进热固性胶粘剂增强铝塑复合膜内层整体的耐腐蚀性能或在铝塑复合膜内层树脂上涂覆耐腐蚀涂层。由于胶粘剂不与电解液直接接触,通过改进热固性胶粘剂增强耐电解液腐蚀性能具有一定局限性,目前的耐腐蚀涂层在电解液浸润后亦效果不佳。

4.铝塑复合膜内层的光滑度低,在产品的保存和运输过程中相互摩擦导致树脂层受损,因此还需要提高铝塑复合膜内层光滑度以保证其性能稳定。

技术实现要素:

5.本发明针对现有技术存在的上述问题,提供了一种耐电解液浸润的软包铝塑膜涂层,增强铝塑复合膜内层的耐电解液腐蚀性能,同时增强其表面光滑度。

6.为了实现上述目的,本发明的具体技术方案如下:

7.第一方面,本发明涉及一种耐电解液浸润的软包铝塑膜涂层组合物,所述组合物包括氟树脂、长链丙烯酸酯、引发剂、功能性助剂和溶剂;以占氟树脂的质量分数计,长链丙烯酸酯10%-60%、引发剂0.1%-2%、功能性助剂1%-30%;所述氟树脂、长链丙烯酸酯、引发剂和功能性助剂的质量总和占组合物总重量的百分数为1%-10%。

8.进一步的,所述氟树脂包括聚四氟乙烯(ptfe)、聚三氟氯乙烯(pctfe)、聚偏氟乙烯(pvdf)、聚氟乙烯(pvf)、四氟乙烯-六氟丙稀共聚物(fep)、四氟乙烯-全氟烷基乙烯基醚共聚物(pfa)、四氟乙烯-六氟乙烯-偏氟乙烯共聚物(thv)和四氟乙烯-六氟丙烯-三氟乙烯共聚物(tfb)的一种或多种。

9.进一步的,所述长链丙烯酸酯包括丙烯酸十六烷基酯、丙烯酸十八烷基酯、甲基丙烯酸十六烷基酯、甲基丙烯酸十八烷基酯的一种或多种。

10.进一步的,所述引发剂包括过氧化二苯甲酰(bpo)、偶氮二异丁腈(aibn)、偶氮二异庚腈(abvn)中的一种。

11.进一步的,所述功能性助剂包括硅烷偶联剂kh560、kh570、kh580、wd70、芥酸酰胺、油酸酰胺、己内酰胺、液体石蜡中的一种或多种。

12.进一步的,所述溶剂包括环己烷、乙酸乙酯和丁酮中的一种或多种。

13.进一步的,根据所用氟树脂及长链丙烯酸酯的溶解特性,所述溶剂为体积比为5:

2:3、6:2:2或7:1:2的环己烷、乙酸乙酯、丁酮的混合溶剂。

14.本发明还涉及一种耐电解液浸润的软包铝塑膜涂层,所述涂层是通过包括如下步骤的方法制备而得:

15.s1、按前述的耐电解液浸润的软包铝塑膜涂层组合物的组成和用量备料;

16.s2、将所述氟树脂、长链丙烯酸酯、引发剂、功能性助剂混合,用溶剂稀释并混合得到混合溶液;

17.s3、采用喷涂、凹版涂布、静电吸附或三辊逆转涂布方式在铝塑复合膜内层表面涂布所述混合溶液,干燥,形成耐腐蚀涂层。该耐腐蚀涂层为交联聚合物涂层。

18.进一步的,所述混合溶液的涂布量为0.1-1g/m2。

19.进一步的,步骤s3中,所述干燥的温度为50-100℃。

20.与现有技术相比,本发明具有如下有益效果:

21.1)本发明采用喷涂、凹版涂布、静电吸附或三辊逆转涂布所述混合溶液,其中氟树脂和长链丙烯酸酯在引发剂作用下可共聚生成不溶的交联网络,从而达到较好的耐电解液效果,延长铝塑复合膜的使用寿命;

22.2)同时氟树脂和长链丙烯酸酯都具有较低的表面能,以及在涂层中添加的功能性助剂使该涂层具有较低的摩擦系数,极大的提高了铝塑复合膜内层的光滑程度,保证其在保存和运输过程中树脂层不受损伤;

23.3)本发明添加的芥酸酰胺、液体石蜡等同时还增强了铝塑复合膜内层的光滑程度,表面越光滑极限成型深度越大。

具体实施方式

24.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

25.以下各实施例和对比例的样品采用标准样测试方法如下:

26.将制备的铝塑膜裁剪成长180mm,宽100mm的长方形,然后沿长边对折将其三边热封同时加入电解液5g(lipf6,ec/dec=1:1),使铝塑膜完全包裹电解液。然后将其放入85℃烘箱中30d后取出测试。测试时将袋状铝塑膜剪成条状,宽度为15mm,采用拉力试验机测试样条的热封强度,拉伸速度为100mm/min。

27.极限成型深度测试采用冲壳机进行,分别测试3.0mm,3.5mm,4.0mm,4.5mm,5.0mm,5.5mm深度下,铝塑膜的成型后是否出现针孔或破损,由小到大每个深度分别测试20个样品,全部完好判定达到该深度的成型要求,有一个或一个以上出现针孔或破损,判定达不到该深度的成型要求。取达到的最大的深度为极限成型深度。以极限成型深度作为铝塑膜表面光滑程度的判断依据。

28.实施例1

29.本实施例涉及一种耐电解液浸润的软包铝塑膜涂层组合物,及采用该组合物在铝塑复合膜内层树脂表面涂布形成耐腐蚀涂层,进而增强铝塑复合膜内层的耐电解液腐蚀性能,同时增强其表面光滑度。

30.分别称取质量为100g、10g、0.2g、1g的四氟乙烯、丙烯酸十六烷基酯、aibn、kh570,采用质量比为6:2:2的环己烷、乙酸乙酯和丁酮混合溶剂将其稀释,得到质量分数为1%的混合溶液。采用喷涂法将溶液涂覆在铝塑复合膜内层,然后将铝塑复合膜放置于90℃干燥10min。测试方法同标准样,测试热封强度为58.6n,极限成型深度为4.0mm。

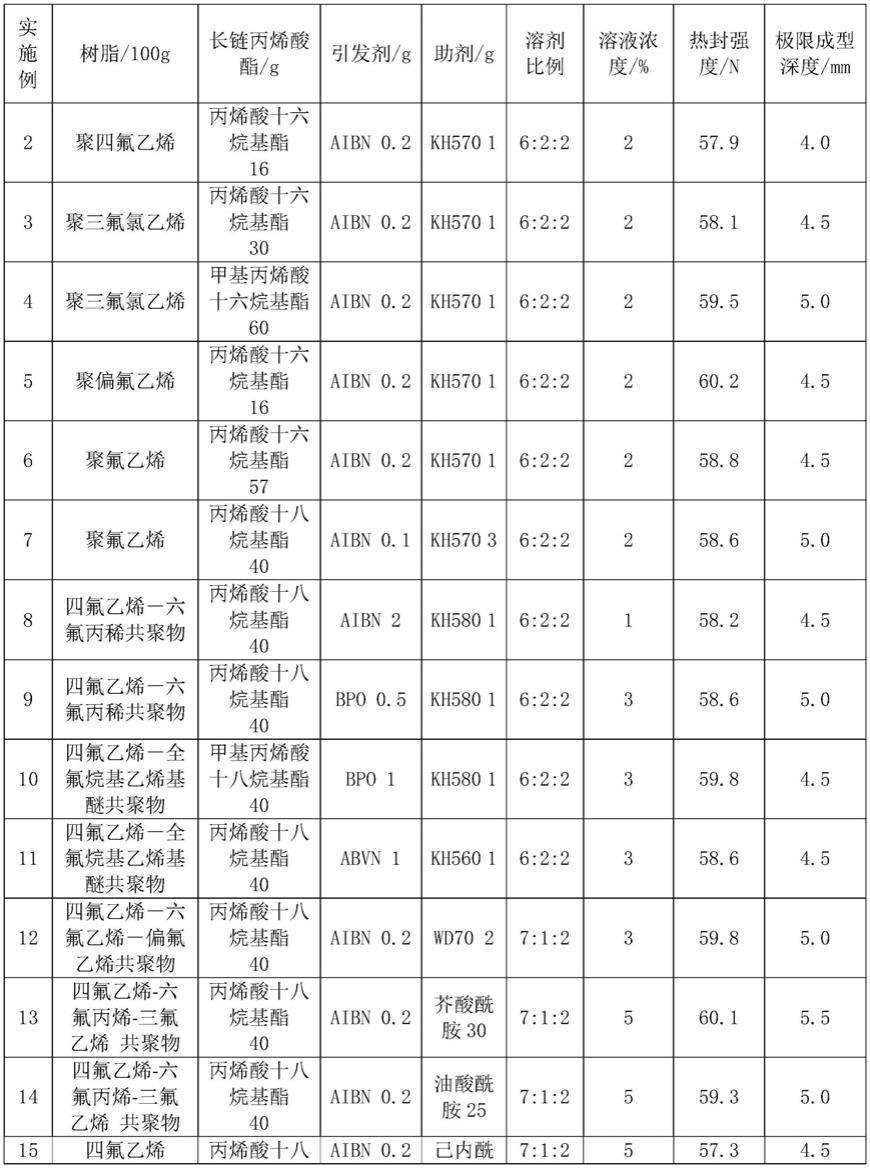

31.实施例2-20

32.实施例2-20与实施例1的区别之处在于,其组分、用量均不相同,具体参见表1所示,除此之外与实施例1的操作相同。

33.对比例1-4

34.对比例1-4与实施例1的区别之处在于,其组分、用量均不相同,具体参见表1所示,除此之外与实施例1的操作相同。

35.表1实施例2-20与对比例1-4的组分及性能

36.[0037][0038]

由表1结果分析可知:形成交联结构的氟树脂及丙烯酸酯聚合物涂层对铝塑复合膜内层耐电解液腐蚀性能有一定的提高,其耐腐蚀效果随着溶液浓度上升而增强,5%溶液浓度具有较好的效果。芥酸酰胺、液体石蜡同时还增强了铝塑复合膜内层的光滑程度,表面越光滑极限成型深度越大。

[0039]

本发明具体应用途径很多,以上所述仅是本发明的优选实施方式。应当指出,以上实施例仅用于说明本发明,而并不用于限制本发明的保护范围。对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进,这些改进也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1