无铬防腐涂料组合物以及由其制成的制品的制作方法

1.本技术涉及一种防腐涂料组合物,更具体地涉及具有优异防腐性能的无铬防腐涂料组合物以及由其制成的制品。

背景技术:

2.金属材料与周围环境相接触,相互间发生了某种反应而逐渐遭到破坏或变质的过程称为金属腐蚀。金属腐蚀是普遍存在的自然现象,例如钢材表面锈迹斑斑、铝制品表面的白色粉末等等。为了防止金属基材被腐蚀,可以对金属基材进行防腐处理,这种防腐处理为延长金属基材的使用寿命、保障应用安全提供了重要的保障。

3.公认地,六价铬化合物能够为涂层提供非常好的防腐能力,其不仅在宽范围的酸碱度区间内都有效,还具有自我修复功能,因此几乎被认为是无可替代的防腐颜/填料。然而,六价铬是有毒的。自从上世纪20年代以来,有记录表明六价铬本质上是致癌的,此前有多次研究表明,直接接触cr

6+

化合物的工业工人的鼻癌、肺癌的发病率大幅增加。鉴于环境、工人安全和法规的原因,逐步减少甚至消除六价铬化合物在防腐涂料中的应用的呼声越来越高。近些年来,已进行了大量研究试图寻找替代六价铬化合物的可替代性防腐颜/填料。尽管已提出了许多替代性的试剂,但没有一个在防腐涂料的应用中显示出防腐有效且成本有益。选择防腐颜/填料首要目标是需要使由其配制形成的涂层满足基于astmb117盐喷雾试验(这是公认的航空和航天工业方法)的耐腐蚀性标准。在实践中,要么有些防腐颜/填料例如三聚磷酸铝不能配制形成满足该耐腐蚀性标准的涂层,要么有些颜/填料例如钼酸锌即便能够配制形成满足该耐腐蚀性的涂层但在成本上是不适当的,不宜大规模推广。

4.因此,本领域中对无铬防腐涂料组合物仍然存在进一步改进的空间。

技术实现要素:

5.本技术提供了一种无铬防腐涂料组合物,其包含:a组分,包括成膜树脂组合物、含锂复合金属化合物、任选的载剂和附加添加剂,其中,所述含锂复合金属化合物具有空间上稳定的晶体结构,而且包含至少一种过渡金属元素;以及可选地,b组分,包括固化剂。在本技术的一些实施方式中,所述含锂复合金属化合物具有层状结构、尖晶石结构、橄榄石结构或隧道结构。优选地,所述过渡金属元素选自镍、钴、锰、铁和钛中的一种或多种。作为示例性说明,所述含锂复合金属化合物选自锰酸锂、镍锰钴酸锂、钴酸锂和磷酸铁锂中的一种或几种。

6.本技术还提供了一种制品,其包含金属基材和涂层,所述涂层是直接涂覆在所述金属基材上的由本技术的无铬防腐涂料组合物形成的。优选地,所述金属基材选自钢、铁、铝、锌和合金中的一种或多种。

7.本技术的发明人惊讶地发现,在无铬防腐涂料组合物的配制中,在空间上具有稳定的晶体结构的含锂复合金属化合物(包括但不限于锰酸锂、镍锰钴酸锂、钴酸锂和磷酸铁锂或其组合)适于作为防腐蚀颜/填料,由其形成的漆膜显示优异的耐腐蚀性(所述耐腐蚀

性体现在所形成的漆膜经由astm b117盐雾测试后不起泡而且具有优异的湿附着力),而且具有成本低的优势。

8.并非希望受缚于任何理论,推测本技术的无铬防腐涂料组合物能够实现上述防腐效果的原因如下。

9.本技术的防腐涂料组合物包含含锂复合金属化合物,而且这种含锂复合金属化合物在空间上具有稳定的晶体结构。处于腐蚀环境下,由上述防腐涂料组合物形成的涂层中所包含的含锂复合金属化合物一方面可释放出和/或可浸出其中的锂离子,解离的锂离子作为阴极抑制剂与环境中的氧气、水等发生反应,从而形成钝化层来保护金属基材不被外界腐蚀;另一方面,含锂复合金属化合物的晶格结构基本保持稳定,不会塌陷,使得漆膜在保持一定强度的同时不会丧失附着力。因而,由这种含锂复合金属化合物配制的涂料组合物可以实现优异的防腐性能,而且上述含锂复合金属化合物,例如锰酸锂,具有成本低的优势。也就是说,由其配制的涂料组合物在保持优异的防腐性能的同时具有成本效益,适于推广应用。

10.本技术的一个或多个实施方案的细节在以下的说明书中阐明。根据说明书和权利要求,本技术其它特征、目的和优点将变得清楚。

11.说明书附图

12.图1示出了根据本技术的实施例1-3的环氧树脂基无铬防腐涂料组合物形成的底漆层(上部灰色涂层)以及在上述底漆上分别涂覆有水性聚氨酯面漆形成的复合涂层(下部黄色涂层)分别在经历799小时、792小时和792小时的astm b117的耐盐雾测试之后的涂层照片。

13.图2示出了根据本技术的实施例2的环氧树脂基无铬防腐涂料组合物形成的底漆层和其上涂覆有水性聚氨酯面漆形成的复合涂层在经历792小时的astm b117的耐盐雾测试之后,将复合涂层从基材上剥下并进行扫描电镜分析的涂层截面图,其中图片上半部为面漆层,图片下半部为底漆层。

14.图3示出了根据本技术的实施例5的聚天冬氨酸酯基无铬防腐涂料组合物形成的底漆层与不含含锂复合金属化合物的聚天冬氨酸酯基涂料组合物(对比例5)形成的底漆层在经历64小时的5wt%氯化钠80℃热水蒸煮之后的涂层照片。

15.图4示出了根据本技术的实施例2的含有锰酸锂的无铬防腐涂料组合物和水性聚氨酯面漆形成的涂层(最右侧)与根据对比例2的含有三聚磷酸铝的防腐涂料组合物和同样的水性聚氨酯面漆以湿对湿方式形成的涂层(中间)以及根据对比例4的含有碳酸锂的涂料组合物和同样的水性聚氨酯面漆以湿对湿方式形成的涂层(最左侧)在经历约800小时的astm b117的耐盐雾测试之后的涂层照片。

16.图5示出了实施例部分所示对比例1-3以及实施例1-4涂料组合物所形成的涂层分别在经历600小时和800小时的astm b117的耐盐雾测试之后的剥离宽度和成本的汇总数据。

17.定义

18.在本文中使用时,“一种(a,an)”、“这种(the)”、“至少一种”和“一种或多种”或不使用数量词可互换使用。因此,例如包含“一种”添加剂的组分可以被解释为表示该组分包含“一种或多种”添加剂。

19.在组合物被描述为包括或包含特定组分的情况下,预计该组合物中并不排除本技术未涉及的可选组分,并且预计该组合物可由所涉及的组分构成或组成,或者在方法被描述为包括或包含特定工艺步骤的情况下,预计该方法中并不排除本技术未涉及的可选工艺步骤,并且预计该方法可由所涉及的工艺步骤构成或组成。

20.为了简便,本文仅明确地公开了一些数值范围。然而,任意下限可以与任何上限组合形成未明确记载的范围;以及任意下限可以与其它下限组合形成未明确记载的范围,同样任意上限可以与任意其它上限组合形成未明确记载的范围。此外,尽管未明确记载,但是范围端点间的每个点或单个数值都包含在该范围内。因而,每个点或单个数值可以作为自身的下限或上限与任意其它点或单个数值组合或与其它下限或上限组合形成未明确记载的范围。

21.术语“防腐涂料组合物”是指,这样的涂料组合物,该涂料组合物当以一层或多层形式被涂覆到金属基材上时,该涂料组合物形成的涂层可以在相当长的时间内暴露于腐蚀条件(例如盐雾暴露三周或更长时间)而不出现令人生厌的可见变质或腐蚀。

22.在针对“无铬防腐涂料组合物”使用时,术语“无铬”是指,该涂料组合物的各组分以及配制形成的涂料组合物中不含任何额外添加的六价铬离子,优选地不含任何含铬化合物。当在本文中使用短语“不含”、“不包含任何”等时,此类短语并非旨在排除存在可能作为环境污染物存在或由于环境污染而存在的痕量相关结构或化合物。

23.在针对“无铬防腐涂料组合物”使用时,术语“含锂复合金属化合物”是指,由金属锂与一种或多种其它金属形成的化合物,可以是氧化物或含氧酸盐。在本技术中,“含锂复合金属化合物”除包含锂以外,还包含至少一种过渡金属元素。在本技术实施例中,所述过渡金属元素选自镍、钴、锰、铁和钛中的一种或多种。

24.在针对“含锂复合金属化合物”使用时,短语“具有可释放和/或可浸出锂离子”是指,在腐蚀条件下,例如处于5wt%的氯化钠水性喷雾中在35℃或更高的温度下,该含锂复合金属化合物中的锂可以解离成锂离子。

25.在针对“含锂复合金属化合物”使用时,短语“具有空间上稳定的晶体结构”是指,该化合物具备结构上的稳定性,其晶体结构有利于锂离子的脱出和嵌入(简称脱嵌),且在锂离子脱嵌时晶体结构基本保持稳定,不存在较大的晶格变化。由包含该含锂复合金属化合物的涂料组合物形成的涂层在一定条件下,特别在腐蚀条件(例如5wt%的氯化钠水性喷雾中35℃下600小时或更长的时间段)下,涂层中的含锂复合金属化合物在锂离子解离后保持空间上稳定的立体结构,涂层不会出现塌陷、孔洞等现象,此处所述涂层表面的“塌陷、孔洞”现象是由扫描电子显微镜(sem)测定的。所述“空间上稳定的晶体结构”,作为示例,可以是层状结构、尖晶石结构、橄榄石结构或隧道结构。

26.在针对“无铬防腐涂料组合物”使用时,术语“成膜树脂组合物”是指,这样的组分,该组分在与涂料组合物中的其它组分(例如载剂、添加剂、填料等)混合后涂覆到基材上,根据需要与适当的固化剂一起干燥、交联或其他方式硬化,从而在所述基材上形成不发粘的连续膜。所述“成膜树脂组合物”主要包括树脂组分。

27.当在本文中使用时,术语“底漆”是指这样的涂料组合物,其可被涂覆到金属基材上并且被干燥、交联或以其他方式硬化以形成具有对基材表面的充分粘附性的不发粘的连续膜。

28.当在本文中使用时,术语“底面合一涂料(dtm)”是指这样的涂料组合物,其可被涂覆到金属基材上并且被干燥、交联或以其他方式硬化以形成具有对基材表面的充分粘附性的不发粘的连续膜,而且由此形成的连续膜能够经受长期的户外暴露而未显示出可见的令人不满的劣化。底面合一涂料(dtm)既能起到底漆的功能,例如具有较强的附着力和防腐蚀性,也能起到面漆的作用,例如表现出良好的外观和装饰效果,相对于底漆、面漆分别涂刷的工艺,底面合一涂料(dtm)能够降低施工成本,减少施工时间。

29.当出现在本说明书和权利要求中时,术语“包含”和“包括”及其变体不具有限制性含义。

30.术语“优选的”和“优选地”是指在某些情况下可提供某些益处的本技术实施方案。然而,在相同或其他情况下,其他实施方案也可能是优选的。另外,一个或多个优选的实施方案的叙述不意味着其他实施方案是不可用的,并且不旨在将其他实施方案排除在本技术范围外。

具体实施方式

31.本技术一方面提供了无铬防腐涂料组合物,其包含:a组分,包括成膜树脂组合物、含锂复合金属化合物、任选的载剂和附加添加剂,其中,所述含锂复合金属化合物具有空间上稳定的晶体结构,而且包含至少一种过渡金属元素;以及可选地,b组分,包括固化剂。

32.在根据本技术的实施方式中,无铬防腐涂料组合物包含含锂复合金属化合物。如上所述,含锂复合金属化合物是由锂元素与一种或多种其它金属元素形成的化合物,可以是氧化物或含氧酸盐。所述含锂复合金属化合物”包含至少一种过渡金属元素,例如钴、镍、锰、铁、钛或其组合。而且,这种含锂复合金属化合物空间上具有稳定的晶体结构,在锂离子发生脱嵌的情况下仍保持基本稳定的晶体结构。

33.复合金属化合物,特别含锂复合金属化合物并非是涂料行业中涂料组合物的常见组分,然而,本技术的发明人惊讶地发现,在空间上具有稳定的晶体结构的含锂复合金属化合物特别适于用作防腐或防锈颜/填料,由其形成的漆膜在经由astm b117盐雾测试之后不起泡,具有优异的湿附着力,而且成本较低。

34.众所周知,上述含锂复合金属化合物可以在锂离子电池领域中作为正极材料应用。在本技术之前还未有现有技术公开和教导这种含锂复合金属化合物可以作为防腐涂料组合物的防腐颜/填料。本技术的发明人的上述发现在本技术之前是难以预见的。并未受缚于任何理论,申请人相信,处于腐蚀环境(例如5wt%的氯化钠水性喷雾中35℃下长达600小时或更长)下,由本技术的防腐涂料组合物形成的涂层中包含的含锂复合金属化合物一方面可释放出或可浸出其中的锂离子,解离的锂离子作为阴极抑制剂与环境中的氧气、水等发生反应,从而形成钝化层来保护金属基材不被外界腐蚀;另一方面,该含锂复合金属化合物在锂离子解离的过程中晶体结构保持稳定,不会塌陷,从而使得涂层在保持一定强度的同时不会丧失附着力,从而实现防腐效果。

35.在本技术的一些实施方式中,含锂复合金属化合物可以具有层状结构、尖晶石结构、橄榄石结构或隧道结构。

36.在本技术的一些实施方式中,含锂复合金属化合物选自锰酸锂、镍锰钴酸锂、钴酸锂和磷酸铁锂中的一种或几种。

37.在本技术的一些实施方式中,含锂复合金属化合物是碱性的,具有至少8.0的ph。优选地,所述含锂复合金属化合物的ph在8.0至11.5的范围内,更优选地,在8.5至11.2的范围内。在本技术的一个实施方式中,含锂复合金属化合物的ph在8.5至9.0的范围内。在本技术的另一个实施方式中,含锂复合金属化合物的ph在9.5至11.2的范围内。

38.上述含锂复合金属化合物可以是任何已知的可商购产品。作为含锂复合金属化合物的可商购产品的示例性说明,可以使用商购自中信大锰的锰酸锂、商购自中信大锰的镍锰钴酸锂、商购自容百的镍锰钴酸锂或其组合。

39.优选地,所述防腐涂料组合物,相对于a组分的总重,包含约3重量%至约15重量%的所述含锂复合金属化合物。本技术的发明人发现,这种含锂复合金属化合物具有优异的防腐性能,相对于a组分的总重仅仅10重量%或更低的用量即可实现可接受的防腐效果。优选地,相对于a组分的总重,9重量%或更低的上述含锂复合金属化合物即可实现可接受的防腐效果。在本技术的一个具体实施方式中,所述防腐涂料组合物,相对于a组分的总重,包含约4至14重量%的含锂复合金属化合物,或者约5至13重量%的含锂复合金属化合物,或者约5至12重量%含锂复合金属化合物,或者约5至11重量%含锂复合金属化合物,或者约5至10重量%含锂复合金属化合物。

40.在根据本技术的一些实施方式中,无铬防腐涂料组合物为双组分涂料组合物,包含a组分和b组分,所述a组分包括成膜树脂组合物、含锂复合金属化合物、任选的载剂和附加添加剂,所述b组分包括固化剂。在施工前,将所述a组分与所述b组分混合,然后进行施工。

41.在根据本技术另一些实施方式中,所述无铬防腐涂料组合物为单组分涂料组合物,包含a组分,所述a组分包括成膜树脂组合物、含锂复合金属化合物、任选的载剂和附加添加剂。在这些实施例中,所述成膜树脂组合物可以通过例如自交联等方式固化成膜。

42.成膜树脂组合物是指构成由无铬防腐涂料组合物形成的涂层的主体的组合物,其包含树脂组分。

43.在根据本技术的一些实施方式中,所述树脂组分可以例如选自环氧树脂、氯化树脂、聚天冬氨酸酯、醇酸树脂、酚醛树脂、聚氨酯、聚硅氧烷、聚酯树脂和丙烯酸树脂中的至少一种。在目前优选的实施方式中,所述树脂组分可以选自环氧树脂、聚氨酯和聚天冬氨酸酯中的至少一种。在目前更优选的实施方式中,所述树脂组分可以选自环氧树脂和聚天冬氨酸酯中的至少一种。

44.在根据本技术的一个优选实施方式中,所述树脂组分为环氧树脂。术语“环氧树脂”指每个分子中含有两个或更多个环氧基团的聚合物或低聚物。优选地,环氧树脂中的每个分子可以包含至多四个环氧基团。优选地,环氧树脂中的每个分子可以包含两个或三个环氧基团。根据本技术的某些实施例,环氧树脂可以具有在较宽范围内变化的环氧当量,其中环氧当量是指含有1mol环氧基的环氧树脂的质量。例如,环氧树脂可以包含低环氧当量环氧树脂、高环氧当量环氧树脂或其组合。在本文中,环氧当量可以介于400-700g/eq之间,优选介于450-550g/eq之间的环氧树脂被称为低环氧当量环氧树脂。具有更高环氧当量,例如环氧当量大于800g/eq的环氧树脂被称为高环氧当量环氧树脂。优选地,高环氧当量环氧树脂的环氧当量可以在900g/eq至2500g/eq的范围内。在一些实施方式中,高环氧当量环氧树脂的环氧当量可以在850g/eq至1200g/eq的范围内。在一些实施方式中,高环氧当量环氧

树脂的环氧当量可以在1400g/eq至2500g/eq的范围内,例如在1600-1800g/eq的范围内,或者在1700-2200g/eq的范围内。

45.适当的环氧树脂包括,例如多元酚的二缩水甘油醚,诸如间苯二酚的二缩水甘油醚、邻苯二酚的二缩水甘油醚、对苯二酚的二缩水甘油醚、双酚a的二缩水甘油醚、双酚f的二缩水甘油醚、双酚s的二缩水甘油醚、四甲基双苯酚的二缩水甘油醚;多元醇的二缩水甘油醚,诸如脂族二醇的二缩水甘油醚和聚醚二醇的二缩水甘油醚,例如c

2-24

亚烷基二醇的二缩水甘油醚、聚(环氧乙烷)二醇的二缩水甘油醚或聚(环氧丙烷)二醇的二缩水甘油醚;酚醛树脂的多缩水甘油醚,诸如苯酚-甲醛树脂的多缩水甘油醚、烷基取代的苯酚-甲醛树脂的多缩水甘油醚、苯酚-羟基苯甲醛树脂的多缩水甘油醚或甲酚-羟基苯甲醛树脂的多缩水甘油醚;或其组合。

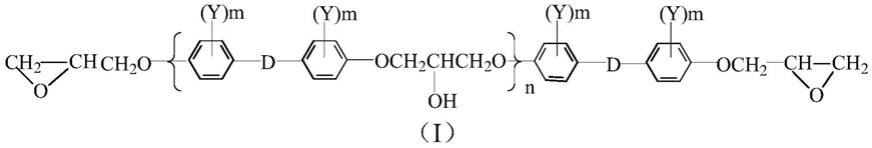

46.根据本技术的某些实施例,环氧树脂是多元酚的二缩水甘油醚,特别优选具有如下结构式(i):

[0047][0048]

其中,d表示-s-、-s-s-、-so-、-so

2-、-co

2-、-co-、-o-或具有1至10个、优选1至5个、更优选1至3个碳原子的二价烷基,诸如-ch

2-或-c(ch3)

2-;

[0049]

每个y独立地是卤素,诸如f、cl、br或i,或可选被取代的一价c

1-c

10

烃基,诸如可选被取代的甲基、乙基、乙烯基、丙基、烯丙基或丁基;

[0050]

每个m独立地是0、1、2、3或4;和

[0051]

n是0至4的整数,诸如0、1、2、3或4。

[0052]

更优选地,环氧树脂是具有结构式(i)的双酚a型环氧树脂、双酚s型环氧树脂或双酚f型环氧树脂,其中,d分别表示-c(ch3)

2-、-so

2-或-ch

2-,m表示0,n是0至4的整数。

[0053]

最优选地,环氧树脂是具有结构式(i)的双酚a型环氧树脂,其中,d各自表示-c(ch3)

2-,m表示0,n是0至4的整数。

[0054]

以上公开的环氧树脂例如可以采用本领域普通技术人员所熟知的环氧氯丙烷技术制成。作为环氧树脂的实例,可以使用任何常规环氧树脂,诸如购自上海开平树脂有限公司的e55、e51、e44、e20,或者可以使用以水性环氧树脂乳液的形式存在的环氧树脂,诸如来自美国湛新公司的allnex 387、来自huntsman的3907来自nanya的900和1600、或来自瀚森的epikote

tm resin 6520。优选地,所述水性环氧树脂乳液具有40-60wt%的固含量。

[0055]

在根据本技术的另一个优选实施方式中,所述树脂组分为聚天冬氨酸酯。聚天冬氨酸酯为涂料领域技术人员已知的组分,其为具有仲氨基(例如2个仲氨基)的多胺。

[0056]

优选地,聚天冬氨酸酯的数均分子量优选在500g/mol与1200g/mol之间,例如550g/mol与900g/mol之间的范围内。可根据iso 13885-1:2008通过gpc量测分子量。优选地,聚天冬氨酸酯的胺当量可在150g/eq与450g/eq之间,例如200-350g/eq。胺当量按照下式自胺值计算:胺当量=56.1

×

1000/[胺值],其中胺值可根据astmd2074测定。

[0057]

作为示例性说明,聚天冬氨酸酯如美国专利第5,126,170号中所描述的那样,具有以下通式(i)所示的结构:

[0058][0059]

其中x表示在最高达100℃的温度下对异氰酸酯基团具有惰性的脂环烃;r1及r2各自独立地选自在最高达100℃的温度下对异氰酸酯基团具有惰性的有机基团;r3及r4各自独立地选自氢及在最高达100℃的温度下对异氰酸酯基团具有惰性的有机基团;及n为至少2的整数。

[0060]

举例而言,x可为包含6至20个碳原子的脂环烃。优选地,x表示通过自以下移除氨基所获得的二价烃基:1,4-二氨基丁烷、1,6-二氨基己烷、2,2,4-及2,4,4-三甲基-1,6-二氨基己烷、1-氨基-3,3,5-三甲基-5-氨基甲基-环己烷、4,4'-二氨基-二环己基甲烷或3,3-二甲基-4,4'-二氨基-二环己基甲烷。

[0061]

优选地,n为2。

[0062]

优选地,r1及r2表示c

1-c6烷基,例如甲基或乙基。优选地,r3及r4表示氢。

[0063]

如美国专利第5,126,170号中所描述,可通过使包含伯胺基团的一或多种环状多胺与不饱和二烷基酯反应来制备聚天冬氨酸酯胺。

[0064]

用于制造聚天冬氨酸酯的包含一个以上伯胺基团的环状多胺组分通常包含6至25个碳原子,且含有至少一个脂环族环。适合的脂环族二胺组分的实例包括1,3-二氨基环己烷、1,4-二氨基环己烷、1,6-二氨基环己烷、2,2,4-及2,4,4-三甲基-1,6-二氨基己烷、1-氨基-3,3,5-三甲基-5-氨基甲基己烷且优选为包括1,3-双(氨基甲基)环己烷、1,4-双(氨基甲基)环己烷的双(氨基甲基)环己烷、异佛尔酮二胺、双(4-氨基环己基)甲烷、双(4-氨基环己基)丙烷、4,4-二氨基-3,3-二甲基二环己基甲烷、4,4-二氨基-3,3-二甲基二环己基丙烷、4,4-二氨基-3,3-二甲基-5,5-二甲基二环己基甲烷、4,4-二氨基-3,3-二甲基-5,5-二甲基二环己基丙烷。

[0065]

用于制造聚天冬氨酸酯的不饱和二烷基酯优选为丁烯二酸二乙酯,例如马来酸或富马酸的酯,例如马来酸及富马酸的二甲酯、二乙酯、二丙酯及二正丁酯。

[0066]

以上公开的聚天冬氨酸酯例如可以采用本领域普通技术人员所熟知的技术制成。作为聚天冬氨酸酯的实例,可以使用任何常规聚天冬氨酸酯,诸如购自bayer materialscience ag(leverkusen,德国)的nh系列产品。

[0067]

上述树脂组分被用于为无铬防腐涂料组合物提供成膜树脂组合物。一方面,这种树脂组分作为粘合剂,用于提供涂层与基材的粘附性,并且使涂料组合物中的各组分(诸如填料)保持在一起并赋予漆膜一定的内聚强度。另一方面,这种树脂组分与固化剂具有良好的反应性,从而实现具有高机械强度的涂层。

[0068]

优选地,所述无铬防腐涂料组合物,相对于所述a组分的总重,包含约30重量%至

约70重量%的成膜树脂组合物。在本技术的一些实施方式中,所述无铬防腐涂料组合物,相对于所述a组分的总重,包含至少约32重量%、或至少约34重量%、或至少约40重量%、或至少约45重量%的成膜树脂组合物。在本技术的上述实施方式中,所述无铬防腐涂料组合物,相对于所述a组分的总重,包含小于约65重量%、或小于约60重量%或小于约55重量%的成膜树脂组合物。

[0069]

根据需要,无铬防腐涂料组合物还含有所述树脂组分的固化剂,其类型取决于树脂组分的性质。

[0070]

含有环氧树脂的涂料组合物优选含有脂族或芳族胺固化剂、聚酰胺固化剂、或基于硫醇的固化剂。合适的胺固化剂是脂族胺和它们的加合物(例如2021)、苯烷基胺(phenalkamines)、环脂环族胺(例如2196)、酰胺基胺(例如2426)、聚酰胺和它们的加合物、以及它们的混合物。

[0071]

含有氨基和/或羟基官能树脂的涂料组合物优选采用异氰酸酯和异氰脲酸酯作为固化剂。合适的异氰酸酯固化剂是脂族、脂环族和芳族多异氰酸酯,例如三亚甲基二异氰酸酯、1,2-亚丙基二异氰酸酯、四亚甲基二异氰酸酯、2,3-亚丁基二异氰酸酯、六亚甲基二异氰酸酯、八亚甲基二异氰酸酯、2,4-三甲基六亚甲基二异氰酸酯、2,4,4-三甲基六亚甲基二异氰酸酯、十二亚甲基二异氰酸酯、1,3-亚环戊基二异氰酸酯、1,2-亚环己基二异氰酸酯、1,4-亚环己基二异氰酸酯、4-甲基-1,3-亚环己基二异氰酸酯、间-和对-亚苯基二异氰酸酯、1,3-和1,4-双(异氰酸酯甲基)苯、1,5-二甲基-2,4-双(异氰酸酯甲基)苯、1,3,5-三异氰酸酯苯、2,4-甲苯二异氰酸酯、2,6-甲苯二异氰酸酯、2,4,6-甲苯三异氰酸酯、α,α,α

′

,α

′-

四甲基邻-、间-和对-亚二甲苯基二异氰酸酯、4,4

′-

二亚苯基二异氰酸酯甲烷、4,4

′-

二亚苯基二异氰酸酯、3,3

′-

二氯-4,4

′-

二亚苯基二异氰酸酯、萘-1,5-二异氰酸酯、异佛尔酮二异氰酸酯、反式亚乙烯二异氰酸酯、和上述多异氰酸酯的混合物。上述多异氰酸酯的加合物也是合适的,例如缩二脲、异氰脲酸酯、脲基甲酸酯(allophonate)、脲二酮(uretdione)及其混合物。根据应用,上述异氰酸酯及其加合物可以以封端或潜在异氰酸酯的形式存在。

[0072]

在根据本技术的双组分无铬防腐涂料组合物中,作为组分b的固化剂的用量可以根据组分a的用量,特别是组分a中成膜树脂组合物的用量,依据本领域技术人员的经验进行调整。在本技术的一些实施方式中,a组分和作为固化剂的b组分的重量比可以为100:15、100:23或者本领域常用的其它a组分和b组分的用量比。

[0073]

在根据本技术的实施方式中,载剂在无铬防腐涂料组合物的配制中是可选的。在根据本技术的一些实施方式中,无铬防腐涂料组合物不含载剂,以粉末涂料组合物的形式存在。在根据本技术的一些实施方式中,无铬防腐涂料组合物可以包含载剂,以溶剂型涂料组合物或者以水性涂料组合物的形式存在。

[0074]

如果存在,载剂包括水、水可混溶性有机溶剂、水不可混溶的有机溶剂或其组合,从而降低涂料组合物的粘附以便进行涂覆。有机溶剂的添加可以提高防腐涂料组合物的挥发速度,加快漆膜的形成。在本技术的一些实施方式中,所述有机溶剂包括酮类(例如丙酮、甲基异丙基甲酮、甲基异丁基甲酮等)、醇类(丙醇、苄醇等)、酯类(乙酸乙酯、乙酸丁酯等)、芳烃类(甲苯、二甲苯等)、脂族烃类(环戊烷、环己烷等)或其任意组合。

[0075]

在根据本技术的一个优选实施方式中,如果存在,载剂可以例如占a组分总重的至少约5wt%、至少约6wt%、至少约7wt%、至少约8wt%、至少约9wt%、至少约10wt%。在根据

本技术的一个优选实施方式中,如果存在,载剂可以例如占a组分总重的至多约15wt%、至多约14wt%、至多约13wt%、或至多约12wt%。通常,期望的载剂用量通常根据漆膜成膜性能依经验进行选择

[0076]

在本技术的实施方式中,所述无铬防腐涂料组合物可任选地进一步包含常用的附加添加剂。适当的附加添加剂可以包括填料、润湿分散剂、消泡剂、流平剂、附加的腐蚀抑制、粘附促进剂、成膜助剂、流变改性剂或其任意组合。

[0077]

上述各个可选成分的含量足以起到其意欲达到目的,但优选地,这样的含量不会不利地影响涂料组合物或由其得到的涂层。根据本技术的某些实施例,附加添加剂的总量相对于a组分总重在约0重量%至约65重量%的范围内,优选在约0.1重量%至约60重量%的范围内。

[0078]

在根据本技术的一个具体实施方式中,无铬防腐涂料组合物的a组分包含,相对于所述a组分的总重,

[0079]

30-70重量%的成膜树脂组合物;

[0080]

3-15重量%的含锂复合金属化合物;

[0081]

0-15重量%的载剂,优选5-12重量%的载剂;

[0082]

0-65重量%的附加添加剂,优选0.1-60的附加添加剂。

[0083]

本技术的防腐涂料组合物的制备可以采用本领域普通技术人员所熟知的任何适当的混合方法来实现。例如涂料组合物可以通过如下制成:将成膜树脂组合物、含锂复合金属化合物、载剂(如果有的话)和附加添加剂(如果有的话)添加到容器中,然后将所得混合物搅拌均匀,从而形成a组分。根据需要,作为组分b的固化剂可以作为单一组分存在或者可以与上述各组分混合以混合物形式存在。

[0084]

如此形成的无铬防腐涂料组合物可以作为底漆与常规面漆组合应用,也可以单独用作底面合一涂料组合物,为金属基材提供所需防腐性能。在根据本技术的一些实施方式中,所述无铬防腐涂料组合物是底漆。在根据本技术的一些实施方式中,所述无铬防腐涂料组合物是底面合一涂料。

[0085]

如上所述,本技术的发明人惊讶地发现,如上制备的防腐涂料组合物在作为底漆使用时或者作为底面合一涂料使用时均可以实现优异的防腐性能。

[0086]

在根据本技术的一个实施方式中,将上述涂料组合物作为底面合一涂料以形成40-70微米干漆膜厚度的量涂覆在喷砂钢板上并固化,然后在所得漆膜上划上交叉状划痕,从而形成测试样,当经受600小时或更长的时间段的根据astm b117的盐雾测试后,所形成的测试样不起泡。

[0087]

在根据本技术的一个实施方式中,将上述涂料组合物作为底面合一涂料以形成45-50微米干漆膜厚度的量涂覆在喷砂钢板并固化,然后在所得漆膜上划上交叉状划痕,从而形成测试样,当经受600小时或更长的时间段的根据astm b117的盐雾测试后,所形成的测试样显示2mm或更低的剥离宽度。

[0088]

本技术的发明人更惊讶地发现,采用湿对干工艺或者采用湿对湿工艺,将如上制备的防腐涂料组合物作为底漆与常规面漆(例如水性聚氨酯面漆)组合,均可以显示优异的防腐性能,这是出乎预料的。作为示例性说明,湿对湿工艺包括例如如下工序:涂覆底漆,在室温下流平15分钟,喷涂面漆,流平20分钟以上,然后在60℃下固化30分钟。作为示例性说

明,湿对干工艺包括例如如下工序:涂覆底漆,在室温下流平15分钟,在80℃下固化30分钟,喷涂面漆,流平20分钟以上,然后在60℃下固化30分钟。

[0089]

在本技术的一个实施方式中,以湿对干工艺,将上述涂料组合物作为底漆以形成45-70微米干漆膜厚度的量涂覆到喷砂钢板上并固化,然后将聚氨酯面漆以形成45-70微米干漆膜厚度的量涂覆在干燥的底漆上并固化,然后在所得漆膜上划上交叉状划痕,从而形成测试样,当经受600小时或更长的时间段的根据astm b117的盐雾测试后,所形成的测试样可以显示2mm或更低的剥离宽度。

[0090]

在本技术的一个实施方式中,以湿对湿工艺,将上述涂料组合物作为底漆以形成45-70微米干漆膜厚度的量涂覆到喷砂钢板上,紧接着将聚氨酯面漆以形成45-70微米干漆膜厚度的量涂覆在湿底漆上并固化,然后在所得漆膜上划上交叉状划痕,从而形成测试样,当经受600小时或更长的时间段的根据astm b117的盐雾测试后,所形成的测试样可以显示2mm或更低的剥离宽度。

[0091]

本技术另一方面提供了一种制品,其包含:金属基材;直接涂覆在所述金属基材上的由本技术的无铬防腐涂料组合物形成的涂层。如上所述,本技术的无铬防腐涂料组合物可以作为底漆,也可以作为底面合一涂料使用。因此,在本技术的一些实施方式中,所述制品包含金属基材;直接涂覆在所述金属基材上的由本技术的无铬防腐涂料组合物形成的底漆层;和涂覆在所述底漆上的由本领域常规面漆(例如水性聚氨酯面漆)形成的面漆层。在本技术的另一些实施方式中,所述制品包含金属基材;和直接涂覆在所述金属基材上的由本技术的无铬防腐涂料组合物形成的涂层。

[0092]

作为用于制造本技术制品的金属基材,可以使用本领域已知的任何合适的金属基材。作为示例性说明,所述金属基材选自钢、铁、铝、锌和合金中的一种或多种。

[0093]

根据本技术,所述制品可以例如通过如下步骤制备:(1)提供经打磨的金属基材;(2)利用涂覆和固化工艺,在所述金属基材上依次涂覆并形成一个或多个本技术的无铬防腐涂料组合物,以为所述金属基材提供防腐性能。

[0094]

根据本技术,由此得到的金属制品可选利用防腐面漆进行进一步处理,并且用于如下终端应用,包括,但不限于:得自包括china international marine containers(cimc)、graaff transportsysteme gmbh、maersk line的供应商或制造商和本领域普通技术人员所熟知的其他供应商或制造商在内的冷冻集装箱和非冷冻运输集装箱(例如干燥货物集装箱);底盘、拖车(包括半拖车)、轨道车辆、载重车车身、船舶、桥、建筑骨架和在制造期间需要临时的室内或室外防腐的预制金属制件或现制金属制件。额外的用途包括金属角、通道、梁(例如i型梁)、管道、管子、板材或其他可被焊接成这些或其他金属制件的构件。

[0095]

下述实施例更具体地描述了本技术公开的内容,这些实施例仅仅用于阐述性说明,因为在本技术公开内容的范围内进行各种修正和变化对本领域技术人员来说是明显的。除非另有声明,以下实施例中所报道的所有份、百分比、和比值都是基于重量计,而且实施例中使用的所有试剂都可商购并且可直接使用而无需进一步处理。

[0096]

实施例

[0097]

测试方法

[0098]

起泡性:

[0099]

根据需要,将防腐涂料组合物作为底漆或者作为底面合一涂料以形成40-70微米

干漆膜厚度的量涂覆到喷砂钢板上并固化,从而形成测试样。在采用防腐涂料组合物作为底漆的情况下,测试样还包括在涂覆在底漆上方的由商购自威士伯的水性聚氨酯面漆wky0305形成的干漆膜厚度在40-70微米之间的面涂层。

[0100]

然后,使所得测试样经受特定时间段的根据astm b117的盐雾测试,并目测观察涂层表面是否起泡。astmb117的盐雾测试是一种用于测定涂覆到金属表面上的涂层的耐腐蚀性的标准化方法。这个测试在盐雾箱中进行,其中盐溶液(通常5%nacl的水溶液,ph为中性)被雾化,然后喷到其上涂覆有45-70μm干膜厚的涂层的喷砂钢板的表面上。

[0101]

如果在600小时的盐雾测试后涂层起泡,则测试样品被认为不合格。如果在600小时的盐雾测试后的涂层不起泡,则测试样品被认为合格。

[0102]

湿粘附性:

[0103]

根据需要,将防腐涂料组合物作为底漆或者作为底面合一涂料以形成40-70微米干漆膜厚度的量涂覆到喷砂钢板上并固化,从而形成测试样。在采用防腐涂料组合物作为底漆的情况下,测试样还包括在涂覆在底漆上方的由商购自威士伯的水性聚氨酯面漆wky0305形成的干漆膜厚度在40-70微米之间的面涂层。

[0104]

然后,所得测试样经受根据astm b117的盐雾测试600小时或更长的时间段,并测量划痕的剥离宽度。如果在600小时的盐雾测试后的剥离宽度超过2mm,则测试样品被认为不合格,具有不良的湿粘附性。如果在600小时的盐雾测试后的剥离宽度为2mm或更低,则测试样品被认为为合格,具有优异的湿附着力。

[0105]

原材料

[0106]

表1

[0107]

原材料供应商环氧树脂hexion,6529环氧树脂固化剂-1huntsman,3986环氧树脂固化剂-2hexion,6870聚天冬氨酸酯自制聚天冬氨酸酯固化剂covestro,3600铬酸锶sambo三聚磷酸铝heubach钼酸锌申隆锌业镍锰钴酸锂中信大锰锰酸锂中信大锰水性聚氨酯面漆威士伯wky0305

[0108]

环氧树脂基防腐涂料组合物

[0109]

如表2所示,将a组分中的各成分进行混合得到a组分,然后将其与b组分固化剂进行混合,从而形成根据本技术实施例1-4以及对比例1-4的环氧树脂基防腐涂料组合物,其中对比例1为含铬环氧基防腐涂料组合物,对比例2为包含三聚磷酸铝的无铬环氧基防腐涂料组合物;对比例3为包含钼酸锌的无铬环氧基防腐涂料组合物;对比例4为包含碳酸锂的无铬环氧基防腐涂料组合物;实施例1-4分别为包含nmc、锰酸锂、nmc和锰酸锂的1:1混合物以及钼酸锂和锰酸锂的2:5混合物的环氧基防腐涂料组合物。

[0110][0111]

环氧基涂料组合物的防腐性能

[0112]

为了验证根据本技术的包含各种含锂复合金属化合物的基于环氧体系的无铬防腐涂料组合物的防腐性能,将镍钴锰酸锂、锰酸锂、二者的1:1混合物分别作为防腐颜填料

用于环氧底漆体系中,如实施例1-3所述。然后,将实施例1-3的涂料组合物形成的底涂层(灰色)以及在上述底涂层上涂覆有水性聚氨酯面漆形成的涂层(黄色)分别经受799小时、792小时和792小时的根据astm b117的盐雾测试,并测定其剥离宽度。经过盐雾测试后的涂层表面的照片示于图1中。由图1可见,根据本技术的包含各种含锂复合金属化合物的无铬防腐涂料组合物在经历b117的盐雾测试后剥离宽度有限,均不超过3mm,涂层表面光滑,没有起泡,显示优异的防腐性能。

[0113]

此外,通过扫描电子显微镜(sem)对采用实施例2的环氧树脂基无铬防腐涂料组合物作为底涂层、水性聚氨酯作为面涂层形成的复合涂层经过上述盐雾测试之后的形态进行研究。图2的sem照片示出了复合涂层的截面图。由图2可见,在经历盐雾测试后,根据本技术的防腐涂层(下部涂层)内部没有孔洞的出现,未出现塌陷,推测这可能是由于涂层中的锰酸锂保持空间上稳定的晶体结构所带来的。

[0114]

聚天冬氨酸酯基防腐涂料组合物

[0115]

如表3所示,将a组分中的各成分进行混合得到a组分,然后将其与b组分进行混合,从而形成根据本技术实施例5以及对比例5的聚天冬氨酸酯基防腐涂料组合物,其中实施例5包含镍钴锰酸锂作为防腐颜/填料,对比例5不含上述镍钴锰酸锂。

[0116]

表3:聚天冬氨酸酯基防腐涂料组合物的组成和用量

[0117][0118]

聚天冬氨酸酯基涂料组合物的防腐性能

[0119]

为了验证根据本技术的包含含锂复合金属化合物的基于聚天冬氨酸酯的无铬防腐涂料组合物的防腐性能,将镍钴锰酸锂作为防腐颜/填料用于聚天冬氨酸酯底漆体系中,如实施例5所述。

[0120]

然后,将实施例5的涂料组合物形成的底漆层置于80℃的5wt%的氯化钠热水中蒸煮64小时,并测定其剥离宽度。与之对照,将不含镍钴锰酸锂的对比聚天冬氨酸酯底漆(对比例5)进行类似的测试。经过蒸煮的各涂层的照片示于图3中。

[0121]

由图3可见,含锂复合金属化合物同样适于聚天冬氨酸酯体系,能够提高涂层的防腐性能。与不含含锂复合金属化合物的涂层相比,包含含锂复合金属化合物的涂层的剥离宽度显著降低。

[0122]

本技术的无铬防腐涂料组合物与常规防腐涂料组合物的比较

[0123]

为了比较根据本技术的包含含锂复合金属化合物的无铬防腐涂料组合物与常规防腐涂料组合物的防腐性能,以湿对湿方式进行涂覆,将根据本技术的实施例2的含有锰酸

锂的无铬防腐涂料组合物和水性聚氨酯面漆形成的涂层(最右侧涂层)、根据对比例2的含有三聚磷酸铝的防腐涂料组合物和同样的水性聚氨酯面漆形成的涂层(中间涂层)、以及根据对比例4的含有碳酸锂的防腐涂料组合物和同样的水性聚氨酯面漆形成的涂层(最左侧涂层)进行对比。图4示出了这三个涂层在经历约800小时的astm b117的耐盐雾测试之后的涂层照片。

[0124]

此外,由图4可见,根据本技术的含锂复合金属化合物无铬防腐涂料组合物形成的涂层剥离宽度有限、表面光滑、无起泡,显示优异的防腐性能。与之相比,采用碳酸锂配制的无铬防腐涂料组合物(对比例4)形成的涂层在经历上述测试后表面起泡,不能满足防腐涂层的基本要求;含有三聚磷酸铝的防腐涂料组合物的剥离显著,湿附着能力较低。

[0125]

此外,发明人将根据本技术的包含各种含锂复合金属化合物的无铬防腐涂料组合物与市面上常见的无铬防腐颜填料(例如三聚磷酸铝钼酸锌)以及含铬防腐颜填料(例如铬酸锶)形成的防腐涂料组合物的剥离宽度和成本进行比较。结果示于图5中。

[0126]

由图5结果可见,根据本技术根据本技术的含锂复合金属化合物无铬防腐涂料组合物在防腐性能和成本方面显示更优的综合性能,相对比较接近含铬防腐涂料组合物的综合性能。与之相比,三聚磷酸铝的防腐性能劣于根据本技术的含锂复合金属化合物;钼酸锌在防腐性能方面与本技术的含锂复合金属化合物相当,但成本明显更高。

[0127]

尽管本技术参照大量实施方式和实施例进行描述,但是本领域普通技术人员根据本技术公开的内容能够认识到可以设计其它实施方式,这并未脱离本技术的保护范围和精神。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1