一种重质碳酸钙的表面功能化的制备方法与流程

[0001]

本发明涉及材料科学领域,特别涉及对重质碳酸钙的表面丁氧基或乙氧基功能化制备方法。

背景技术:

[0002]

重质碳酸钙作为当今世界上最常见的填料之一,因其无味无毒、价廉易得的特性,被广泛应用于高分子塑料、橡胶、造纸、印刷、涂料、食品、油墨等领域。通过填充碳酸钙可以增强复合材料力学性能,有效降低生产成本。但未改性的碳酸钙是一种表面带有很多羟基的强极性物质,具有亲水疏油性,表面能高,分散性和界面相容性差,粒子间容易发生团聚。若直接将其加入到基体中,二者分散性和相容性差,导致填充后材料性能降低。通过对其进行表面功能化处理,降低分子间极性和表面自由能,阻止分子间团聚,提高其分散性和界面相容性,使其与有机体能够良好的结合,以达到提升复合材料性能的目的。因此,迫切需要开发一种既快速简便又高效的化学修饰方法对其进行表面改性。

[0003]

碳酸钙的工业发展起始于1850年,英国的伯翰斯特奇公司最早采用了复分解的方法生产出碳酸钙,受限于当时的工业水平,此种方法生产出的碳酸钙价格昂贵。直至1909年,日本的白石恒二通过利用石灰石和二氧化碳反应得到碳酸钙,这种方法制得的碳酸钙价格低廉,也为以后工业化发展奠定了基础。1925年,白石恒二利用硬脂酸钠对碳酸钙进行处理,研制出名为“白艳华”的改性碳酸钙,大大开拓出碳酸钙在橡胶、塑料等高分子领域的应用。随后的几十年里,日本又研制出粒径较小的立方形超细活性碳酸钙(50nm)、具有功能化的专用立方形超细碳酸钙(80nm)、超细微活性碳酸钙(20nm)和后来的5nm超细微活性碳酸钙,在碳酸钙的研究方面,日本处于一直领先的地位。我国的碳酸钙工业发展起步较晚,最早出现在1931年的上海,当时的日化行业和橡胶工业正在大力发展,为节约成本,急需一种廉价的白色填料,碳酸钙因其价廉易得、白度高的特点而迅速发展起来。随着新中国的成立,我国碳酸钙工业迎来新的一轮发展,但我国高档碳酸钙主要还是依靠进口,未来碳酸钙的功能化、专用化研究仍有非常大的前景。碳酸钙作为目前应用广泛的化工原料,其无味无毒、廉价易得的特点,使得碳酸钙能够应用到众多领域,如:塑料填充、橡胶、造纸、油墨等行业。目前我国碳酸钙相关企业已经有500多家,年产量虽然已达到600万t/a,但从生产工艺技术、产品质量上与国外还有很大差距。

[0004]

华中科技大学王千在聚丙烯中添加改性后的重质碳酸钙,其研究发现,当填充量为20 %时,对比原材料,冲击强度提高了15.7 %,断裂拉伸率提升了12.5 %,成本降低了2300元/吨(改性重质碳酸钙及其在聚丙烯中的应用[d]. 华中科技大学, 2015)。江苏科技大学杨洁通过向hdpe材料中填充改性碳酸钙,研究出当ps-nanocaco3添加量为10份时,共混改性效果最佳,平衡扭矩最大,力学性能最优,其中拉伸强度提高14.2%,冲击强度提高了15.2%(表面改性纳米碳酸钙及其填充改性hdpe力学性能的研究[d]. 江苏科技大学, 2011)。

[0005]

四川亿欣新材料有限公司彭贵明等人公开了发明专利(cn201510895436.6),“一

种食品级碳酸钙的生产方法”,包括破碎、泡浆、湿法研磨、脱硫、制备硫酸钙溶液、制备碳酸钙沉淀和干燥。该发明在泡浆过程中加入了高级混合硬脂酸表面处理剂,利用后期的研磨,以达到碳酸钙改性的目的及应用条件。

[0006]

华南理工大学的罗松琴利用脂肪酸及脂肪酸盐与淀粉复配改性剂对碳酸钙进行改性,将改性后的碳酸钙加到纤维中进行填充,发现填充量为30 % ~ 40 %时,纸张的强度、硬度、力度提高了60 %以上,显著的提高了力学性能与材料结合度(沉淀碳酸钙的表面改性及在造纸中的应用. 华南理工大学, 2010)。

[0007]

j.vijayeeswarri等人开发出一种利用表面改性后的石灰石作为吸附剂,吸附水中的氟化物,经4个月的研究,原本样本中的平均氟浓度为7.1 ppm,经改性碳酸钙吸附后,氟化物浓度降至1.0 ppm,显著的降低了水中氟的含量,且吸附剂经酸洗后可重复再生利用。为农村及偏远地区的生活饮用水安全解决了一大难题,待日后技术更加成熟,相信饮用水安全会更加有保障(community level defluoridation of groundwater with limestone derived adsorbent[j]. process safety and environmental protection, 2019, 127(5): 9-15)。

[0008]

yingshuang zhang等人利用改性后的碳酸钙与聚氯乙烯(pvc)相结合,对聚对苯二甲酸乙二醇酯(pet)进行分离浮选,通过实验测得数据显示,当改性caco3的加入量为0.11 g时,pet的回收率可高达99 %。这一研究发现,对于未来回收处理塑料有了很大的突破,采用浮选法回收处理塑料(green flotation of polyethylene terephthalate and polyvinyl chloride assisted by surface modification of selective caco

3 coating[j]. journal of cleaner production, 2020, 242(6): 157-163)。

[0009]

上述方法优点甚多,但其制备步骤繁琐,成本高,且某些方法对大型仪器的依赖性强,无法满足工业化生产需求。

[0010]

近年来,重质碳酸钙的表面功能化方法和技术层出不穷,2011年邓剑如等人公开了发明专利(cn101671494b)“一种表面改性碳酸钙及其制备方法”。该发明是在重质碳酸钙干粉或轻质碳酸钙的水悬浮液中加入桐油系列衍生物改性剂或该类改性剂的丙酮溶液,用量为碳酸钙重量的0.5%~2.5%,在30℃~100 ℃条件下包覆10~30 min,制得改性碳酸钙。该发明应用的桐油系列衍生物表面改性剂所用原料为可再生资源,生产工艺易于推广实施,成本较低,无污染。该改性剂含有的羧基可与碳酸钙表面的钙离子形成化学结合,使碳酸钙表面由亲水性变为疏水性,增强了与聚合物界面间的作用;改性剂的不饱和键在与聚合物加工过程中可以起到交联的作用。改性碳酸钙可以填充塑料、橡胶、粘合剂等,在保证材料力学强度的基础上,提高复合材料的韧性,降低生产成本,应用前景广阔。

[0011]

湖南磊鑫新材料科技有限公司李刚等人公开了发明专利(cn105566951a)“一种电线电缆专用重质碳酸钙改性方法”,其特征在于,包括以下步骤:1)、将重质碳酸钙加入研磨装置中磨成细粉至平均粒径1500~2000目;2)、再通过四根入料管分别在粉体中加入水、硬脂酸、铝酸脂偶联剂和聚酯型超分散剂搅拌形成混合物,水占混合物总重量的0.4 ~ 0.5%,硬脂酸占混合物总重量的0.9% ~ 1.1%,铝酸脂偶联剂占混合物总重量的1% ~ 1.2%,聚酯型超分散剂占混合物总重量的0.5 ~ 0.8% 。该发明的有益效果是由内而外的功能使重质碳酸钙的改性时间更短,改性更充分,这种改性后的重质碳酸钙具有耐热性、分散性,能很好的与树脂有机载体和高分子材料相容,从而使电线电缆韧性、光亮度、塑料滞热性和弯曲

强度增加,从而增强电线电缆的耐光抗老化性。

[0012]

池州凯尔特纳米科技有限公司顾庆雷等人公开了发明专利(cn102876086a)“一种超细重质碳酸钙的湿法表面处理方法”,该发明公开了一种超细重质碳酸钙的湿法表面处理方法,主要步骤为将重质碳酸钙进行湿法研磨至d97小于2μm,然后在超细重质碳酸钙的浆料中加入氯化钙水溶液,升温后静止,利用氯化钙水溶液的偏酸性,将重质碳酸钙颗粒的表面部分溶解并吸附溶液中的钙离子,增强重质碳酸钙粒子的表面反应功能,然后将已皂化的硬脂酸乳液加入到重质碳酸钙的浆料中,硬脂酸与重质酸钙颗粒表面的钙离子反应生成硬脂酸钙沉积在颗粒的表面,均匀包覆,然后将浆料过滤干燥粉碎得湿法表面处理的低吸油值超细活性重质碳酸钙功能粉体。该发明制的产品活化度大于99 %,吸油值小于15,可作为pvc用低吸油值的功能填料。

[0013]

叶有等人公开了发明专利(cn111054533a)“一种活化改性雾化装置及其改性工艺”。该发明用于解决一般改性处理的重质碳酸钙无法很好地运用于硅酮胶填料这一问题,该硅酮胶专用重质碳酸钙的表面改性方法包括以下步骤:步骤1:将硬脂酸加热后与重质碳酸钙混合进行表面改性;步骤2:将步骤1所得产物与硅烷偶联剂混合进行表面改性;步骤3:将步骤2所得的产物进行干燥、过滤即可;该发明的方法可以使重质碳酸钙粉体得到较充分的改性,从而使重质碳酸钙粉体能与硅酮胶有良好的相容性,在保证硅酮胶质量的前提下提高重质碳酸钙粉体的填充比例,降低硅酮胶的生产成本,并提高硅酮胶的触变性。

[0014]

周国永等人公开了发明专利(cn103421142b)“一种重质碳酸钙粉体表面改性方法”该发明的重钙粉体改性剂的成分为聚马来酸酐-丙烯酰胺-甲基丙烯酸正丁酯与硬脂酸即复合相容剂,通过两次改性,第一次改性为湿法原位聚合法,发改剂为聚马来酸酐-丙烯酰胺-甲基丙烯酸正丁酯,第二次为干法,改性剂为硬脂酸。其简要方法是先充分混合,将其溶解在液体石蜡与地沟油的混合液中,上述有机物总量约占重钙粉体的1 ~ 3%(质量分数)。石蜡与地沟油体积比约为1,聚马来酸酐-丙烯酰胺-甲基丙烯酸正丁酯与硬脂酸的质量比约为2,该发明的活性重钙粉体可以作为氯化聚氯乙烯、聚氯乙烯、聚乙烯的填料。该发明的活性重钙粉体,在上述树脂中,分散均匀性好,成本低廉,以工业化生产为导向。

[0015]

李冠周等人公开了发明专利(cn103232732b)“一种超细改性重质碳酸钙的制备工艺”。该制备工艺包括如下步骤:(1)泡浆;(2)研磨,采用四级湿法研磨方式;(3)干燥,利用喷雾干燥设备将浆料进行喷雾干燥;(4)改性,将收集得到的重质碳酸钙粉再利用干法研磨打散,研磨速率为1460 r/min,并在研磨过程中加入改性剂,最终得到所述的超细改性重质碳酸钙。该发明采用了四级湿法研磨,并且采用先烘干,然后进行改性的方法,解决了液体改性时,改性剂浪费量大的问题;先烘干,然后再进行改性,提高了产品的活化率和白度。

[0016]

虽然上述发明有诸多可取之处,但是这些方法制备合成步骤繁琐,成本高,且某些产物在易变性,不利于保存。因此急需步骤简便、环境友好且成本低廉功能化方法,使功能化的重质碳酸钙能够应用到高分子塑料、橡胶、造纸、印刷、涂料、食品、油墨等领域。

[0017]

20世纪70年代,肯利奇石油化学公司开发出的一种新型钛酸酯偶联剂。使用钛酸酯偶联剂进行碳酸钙表面改性,其改性机理为:钛酸酯偶联剂一端的可水解烷基与碳酸钙结合生成ti-o化学键,另一端与高分子化合物发生化学反应,改性后碳酸钙表面形成一层分子膜。使得碳酸钙的性质发生彻底地变化,能够显著提高其分散性和流动性能。

[0018]

福建师范大学开发制得铝酸酯偶联剂,在改性效果方面与钛酸酯偶联剂差距很

小,但其成本较低,且具有常温下为固态、无毒、使用便捷、热稳定性高、颜色浅等优点。铝酸酯偶联剂改性碳酸钙的机理与钛酸酯相似,一端与碳酸钙反应形成不可逆转的al-o化学键,另一端与高分子反应,改性后在碳酸钙表面形成一层分子膜。

[0019]

鉴于上述重质碳酸钙的表面功能化研究,实现重质碳酸钙对不同领域的应用,我们知道重质碳酸钙的表面丁氧基或乙氧基功能化是对重质碳酸钙的表面改性技术。未改性的碳酸钙,亲水性强且容易团聚,与有机高分子相容性差,若将未改性的碳酸钙直接作为填料,不但不会增强复合材料各种性能,反而会导致其无法正常使用。改性碳酸钙,指经过表面改性处理后的碳酸钙,改性过后,表面具有亲油疏水性且带有一定排斥力,不易团聚,分散性较好。碳酸钙的理化性质决定了其在很多行业得到应用,按应用领域可分为造纸钙、油墨钙、医药食品钙、涂料钙等,其中造纸行业专用钙主要是以重质碳酸钙为主。

[0020]

以偶联剂改性剂为例,该类改性剂中有两种官能团,一种是可以与碳酸钙形成化学键的亲水基团这种官能团可以与粒子结合形成强有力的化学键,另一种是可以与有机聚合物发生键合的亲油基团,形成比较强的界面结合力,从而达到提高填充材料性能的目的。

[0021]

在本发明中,我们报道了一种重质碳酸钙的表面功能化的制备方法,其特征在于:利用钛酸四丁酯或3-氨丙基三乙氧基硅烷两种改性剂对重质碳酸钙进行改性,在重质碳酸钙的表面修饰上二氧化钛或二氧化硅壳层,由于水解不完全,壳层表面分别带有丁氧基或乙氧基基团,改善重质碳酸钙表面疏水亲油性和有机体中的分散性。两种改性方法都使得重质碳酸钙由亲水性变为疏水性,通过碳酸钙的功能化、专用化,使得碳酸钙在很多领域得到应用,如:塑料填充、橡胶、造纸、油墨等行业。上述改性方法具有合成制备简单、易于操作、环境友好、成本低廉、改性效果好,适应范围广等优点。

技术实现要素:

[0022]

发明目的:针对目前现有技术存在的不足之处,本发明利用一种重质碳酸钙的表面功能化的制备方法,其特征在于:利用钛酸四丁酯或3-氨丙基三乙氧基硅烷两种改性剂对重质碳酸钙进行改性,在重质碳酸钙的表面修饰上二氧化钛或二氧化硅壳层,由于水解不完全,壳层表面分别带有丁氧基或乙氧基基团,改善重质碳酸钙表面疏水亲油性和有机体中的分散性。通过控制变量法,分别设计实验测定加入改性剂的量、反应时间、反应转速等因素对改性后重质碳酸钙的接触角、吸油值、沉降体积等参数指标来分析反应时间、改性剂的用量、转速等因素对改性效果的影响,探究出最佳的反应条件。两种改性方法都改善重质碳酸钙的表面疏水亲油性及降低其表面自由能和颗粒间极性,阻止重质碳酸钙的颗粒间团聚,提高重质碳酸钙在有机体中的分散性和界面相容性,使得功能化的重质碳酸钙能够广泛应用于诸多领域,如:高分子塑料、橡胶、造纸、印刷、涂料、食品、造纸、油墨等领域。上述得到表面功能化重质碳酸钙的制备方法具有合成简单、易于操作、环境友好、成本低廉,改性效果好,适应范围广等优点。

[0023]

本发明的技术方案是:一种重质碳酸钙的表面功能化的制备方法,其特征在于:利用钛酸四丁酯或3-氨丙基三乙氧基硅烷两种改性剂对重质碳酸钙进行改性,在重质碳酸钙的表面修饰上二氧化钛或二氧化硅壳层,由于水解不完全,壳层表面分别带有丁氧基或乙氧基基团,改善重质碳酸钙表面疏水亲油性和有机体中的分散性,上述的重质碳酸钙表面丁氧基或乙氧基功能化的制备过程包括如下两种方法:

1.11.1重质碳酸钙表面丁氧基功能化的制备:首先,用电子天平称取0.4 ~ 0.6 g重质碳酸钙置于250 ml磨口锥形瓶中,再加入40 ~ 60 ml的无水乙醇配制成悬浮液,以500 rpm转速搅拌4 ~ 6 min,随后将加入4 ~ 6 ml钛酸四丁酯,搅拌3 ~ 5 min后,并加入2 ~ 4 ml的氨水,继续搅拌反应0.5 ~ 1.5 h,将产物用无水乙醇离心洗涤2 ~ 4次,再抽滤分离,然后在60 ℃真空烘箱中干燥5~7 h,得到表面修饰二氧化钛壳层的重质碳酸钙,壳层表面带有丁氧基基团;1.2重质碳酸钙表面乙氧基功能化的制备:首先,用电子天平称取0.5 ~ 1.0 g重质碳酸钙置于250 ml磨口锥形瓶中,然后再加入50 ~ 100 ml的无水乙醇配制成悬浮液,以400 rpm转速搅拌5 ~ 10 min,随后将加入3 ~ 5 ml 3-氨丙基三乙氧基硅烷,搅拌5 ~ 8 min后,并加入5 ~ 10 ml的氨水,继续搅拌反应11 ~ 13 h,将产物用无水乙醇离心洗涤2 ~ 4次,再抽滤分离,然后在60 ℃真空烘箱中干燥6 ~ 8 h,得到表面修饰上二氧化硅壳层的重质碳酸钙,壳层表面带有乙氧基基团。

[0024]

作为对现有技术的进一步改进,本发明所述的一种重质碳酸钙的表面功能化的制备方法,其特征是:所述的重质碳酸钙的表面丁氧基或乙氧基功能化的催化剂是氨水;所述的重质碳酸钙的表面丁氧基或乙氧基功能化的起搅拌作用的是磁性转子;所述的重质碳酸钙的表面丁氧基或乙氧基功能化的制备中用无水乙醇离心洗涤3次,其目的是去除未反应的改性剂及杂质等;所述的重质碳酸钙的表面丁氧基或乙氧基功能化的制备中抽滤装置是循环水式多用真空泵;所述的重质碳酸钙的表面丁氧基或乙氧基功能化的制备可以控制反应时间、加入改性剂的量、转速等因素,得到最佳的改性效果。本发明具有制备操作简便,成本低廉、环境友好的特点。

[0025]

相对于现有技术的有益效果:针对重质碳酸钙的表面功能化的必要性,国内外研究人员对此开展了广泛研究与发明创造。kawashima takahiro等人公开了发明专利(jp2008081666a)“calcium carbonate treated with vulcanization active component”的制备方法。该发明要解决:获得碳酸钙处理硫化活性成分,具有良好的加工性能(处理属性),并允许耐滑性等优势产生的碳酸钙在最大程度上体现,而不降低橡胶与橡胶形成时的强化属性。解决方案:修改后的碳酸钙在平均0.01~0.5 μm的主要粒度与脂肪酸或表面处理树脂酸和硅酸与一个硫化活性成分混合液体,在常温以这样一种方式,活性成分的内容属于9.1~35 wt. %的范围。

[0026]

ogawa hisashi等人公开了发明专利(jp2011084439a)“composition for surface modification of calcium-based inorganic substrate”的制备方法。该发明提供了问题需要解决:提供一个成分钙基无机基质的表面改性,使容易修复表面的钙基无机基质降解风化变质,污染苔藓或类似的磨损、开裂、分离等,已修理好后表面强度、耐水性和耐候性,可以涂有可选的厚度。溶液:用于钙基无机基材表面改性的组合物包括具有硅醇基团或可转换为硅醇基团的树脂、含水碱性硅酸盐化合物和至少一种硅砂和碳酸钙。pentti virtanen等人公开了发明专利(us06699318b1)“process for preparing and modifying synthetic calcium carbonate”的制备方法。该发明涉及一种在水存在下由氧化钙或氢氧化钙和二氧化碳制备碳酸钙颜料的方法。根据该发明,起始材料以流体状态反应,每分体积的由水和固体物质形成的悬浮液含有至少20份体积的气体,并且水的量基本上等于蒸发的量。在反应过程中与残留在碳酸钙产品中的量一样表现为粉末。通过该发明,可以制备粉末

形式的pcc,而不必先将产物从浆料中分离出来。

[0027]

maruo calcium co ltd等人公开了发明专利(jph07196318a)“calcium carbonate having modified surface and production of phenol resin foam using the same”的制备方法。目的:通过用baso3和特定的聚合物改性caco3表面,防止环境污染,提高金属耐腐蚀性,不会对人体造成毒性。构成:含有100重量份的caco3与ba(oh)2和h2so4等和5-100重量份的baso4沉淀沉积在caco3的表面上,得到用baso4改性的caco3。 用baso4改性的caco3含量为40-50%(重量)的含水浆料或滤饼与0.1-10重量份混合。选自含有α,β-不饱和一元羧酸如丙烯酸和/或α,β-不饱和二羧酸如马来酸和聚合物的一种或多种表面改性剂沉积在caco3的表面上,得到具有改性表面caco3。将酚醛树脂与包含改性表面的caco3,由有机酸或无机酸组成的酸性固化剂和泡沫稳定剂的发泡剂混合并发泡固化。2016年文经建等人公开了发明专利(cn110964344a)“一种改性碳酸钙”的制备方法。该发明主要公开了一种改性碳酸钙,包括以下原料:碳酸钙、高分子树脂、助磨剂、铝酸酯偶联剂、马来酸酐接枝相容剂、乙酰柠檬酸三丁酯、三盐基硫酸铅、柠檬酸铵、醋酸钠、肉桂酸、硫酸钡、硅酸镁铝和三氧化二锑。所述改性碳酸钙经过破碎、研磨、干燥、改性等步骤制得。本发明产品经过改性后,亲油疏水,与塑料相容性好,耐热性强,具有广阔的应用价值和市场前景。

[0028]

虽然上述发明有诸多可取之处,但是这些方法制备出的检测材料合成步骤繁琐,成本高,且某些产物易变性,不利于保存。而本发明制备步骤简单,易于操作、环境友好、成本低廉,改性效果好和适应范围广等优点。

[0029]

本发明一种重质碳酸钙的表面功能化的制备方法如下:方法一是重质碳酸钙表面丁氧基功能化的制备:首先,用电子天平称取0.4 ~ 0.6 g重质碳酸钙置于250 ml磨口锥形瓶中,再加入40 ~ 60 ml的无水乙醇配制成悬浮液,以500 rpm转速搅拌4 ~ 6 min,随后将加入4 ~ 6 ml钛酸四丁酯,搅拌3 ~ 5 min后,并加入2 ~ 4 ml的氨水,继续搅拌反应0.5 ~ 1.5 h,将产物用无水乙醇离心洗涤2 ~ 4次,再抽滤分离,然后在60 ℃真空烘箱中干燥5~7 h,得到表面修饰二氧化钛壳层的重质碳酸钙,壳层表面带有丁氧基基团;方法二是重质碳酸钙表面乙氧基功能化的制备:首先,用电子天平称取0.5 ~ 1.0 g重质碳酸钙置于250 ml磨口锥形瓶中,再加入50 ~ 100 ml的无水乙醇配制成悬浮液,以400 rpm转速搅拌5 ~ 10 min,随后将加入3 ~ 5 ml 3-氨丙基三乙氧基硅烷,搅拌5 ~ 8 min后,并加入5 ~ 10 ml的氨水,继续搅拌反应11 ~ 13 h,将产物用无水乙醇离心洗涤2 ~ 4次,再抽滤分离,然后在60 ℃真空烘箱中干燥6 ~ 8 h,得到表面修饰上二氧化硅壳层的重质碳酸钙,壳层表面带有乙氧基基团。

[0030]

基于单一控制变量法,根据改性后重质碳酸钙的接触角、吸油值、沉降体积等参数指标来分析改性反应时间、改性剂的量、反应转速等因素对改性结果的影响,得出最佳实验方案。

[0031]

综上所述,本发明所得表面丁氧基或乙氧基功能化的重质碳酸钙,被作为填料应用在橡胶、塑料、涂料等领域。

[0032]

其一、所述的一种重质碳酸钙的表面功能化的制备方法,其特征是:所述的重质碳酸钙的表面丁氧基或乙氧基功能化的催化剂是氨水。

[0033]

其二、所述的一种重质碳酸钙的表面功能化的制备方法,其特征是:所述的重质碳

酸钙的表面丁氧基或乙氧基功能化的起搅拌作用的是磁性转子。

[0034]

其三、所述的一种重质碳酸钙的表面功能化的制备方法,其特征是:所述的重质碳酸钙的表面丁氧基或乙氧基功能化的制备中用无水乙醇清洗3次,其目的是去除未反应的改性剂剂及杂质等。

[0035]

其四、所述的一种重质碳酸钙的表面功能化的制备方法,其特征是:所述的重质碳酸钙的表面丁氧基或乙氧基功能化的制备中抽滤装置是循环水式多用真空泵。

[0036]

其五、所述的一种重质碳酸钙的表面功能化的制备方法,其特征是:所述的重质碳酸钙的表面丁氧基或乙氧基功能化的制备可以控制反应时间、加入改性剂的量、反应转速等因素,得到最佳的改性效果。

[0037]

其六、重质碳酸钙的表面丁氧基或乙氧基功能化的目的,是因为其具有以下优点:(1)制备简单,易于操作;(2)环境友好;(3)成本低廉、改性效果好和适应范围广等。

附图说明

[0038]

图1是本发明所采用的钛酸四丁酯改性重质碳酸钙反应示意图。

[0039]

图2是本发明所采用的反应时间对钛酸四丁酯改性重质碳酸钙吸油值的影响。

[0040]

图3是本发明所采用的反应转速对钛酸四丁酯改性重质碳酸钙沉降体积的影响。

[0041]

图4是本发明所采用的加入钛酸四丁酯的量对改性重质碳酸钙接触角的影响。

[0042]

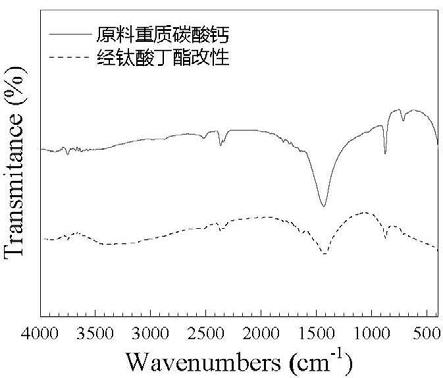

图5是本发明所采用的重质碳酸钙原料和钛酸四丁酯改性后重质碳酸钙红外谱图。

[0043]

图6是本发明所采用的最佳反应条件下和原料重质碳酸钙的接触角(其中a为在最佳反应条件下所得改性重质碳酸钙、b为原料未经改性的重质碳酸钙)。

[0044]

图7是本发明所采用的原料重质碳酸钙和经钛酸四丁酯改性后的扫描电子显微镜图(其中a、b、c为原料重质碳酸钙;d、e、f为钛酸四丁酯于最佳反应条件下改性后的重质碳酸钙)。

[0045]

图8是本发明所采用的原料重质碳酸钙和钛酸四丁酯改性后重质碳酸钙的x-射线衍射对比图。

[0046]

图9是本发明所采用的3-氨丙基三乙氧基硅烷改性重质碳酸钙反应示意图。

[0047]

图10是本发明所采用的反应转速对3-氨丙基三乙氧基硅烷改性重质碳酸钙沉降体积的影响。

[0048]

图11是本发明所采用的反应时间对3-氨丙基三乙氧基硅烷改性重质碳酸钙吸油值的影响。

[0049]

图12是本发明所采用的加入3-氨丙基三乙氧基硅烷的量对改性重质碳酸钙接触角的影响。

[0050]

图13是本发明所采用的重质碳酸钙原料和3-氨丙基三乙氧基硅烷改性后重钙红外谱图。

[0051]

图14是本发明所采用的最佳反应条件下改性重质碳酸钙和重质碳酸钙原料的接触角。

[0052]

图15是本发明所采用的原料重质碳酸钙和经钛酸四丁酯改性后改性重质碳酸钙的扫描电子显微镜图(其中a、b、为原料重质碳酸钙;c、d为3-氨丙基三乙氧基硅烷于最佳反

应条件下改性后的重质碳酸钙)。

[0053]

图16是本发明所采用的重质碳酸钙原料和3-氨丙基三乙氧基硅烷改性后重质碳酸钙的x-射线衍射对比图。

[0054]

根据附图进一步解释具体实施方式图1是本发明所采用的钛酸四丁酯改性碳酸钙反应的示意图。首先,用电子天平称取0.5 g重质碳酸钙置于250 ml磨口锥形瓶中,然后再加入50 ml的无水乙醇配制成悬浮液,以500 rpm转速搅拌5 min,随后将加入5 ml钛酸四丁酯,搅拌4 min后,并加入3 ml的氨水,搅拌反应1 h,将产物用无水乙醇离心洗涤3次,再抽滤分离,然后在60 ℃真空烘箱中干燥6 h,得到表面修饰二氧化钛壳层的重质碳酸钙。

[0055]

图2是本发明所采用的反应时间对钛酸四丁酯改性重质碳酸钙吸油值的影响。本发明所采用的随着反应时间的加长,吸油值呈现出先下降后上升的趋势,在反应60 min时吸油值达到最小值为33.6 g/100g。分析其中原因:在刚开始反应时,反应时间过短,接触不够充分,重质碳酸钙的被包裹率不高,或者没有完全的被包裹成功;随着反应时间的加大,重钙粒子表面包裹达到平衡,在继续反应会导致二次包裹或多次包裹,粒子间间隙反而增大,吸油值不减反增,所以由此可以得出最佳的反应时间为60 min。其中,钛酸丁酯用量3 ml,反应温度:常温,转速500 rpm。

[0056]

图3是本发明所采用的反应转速对钛酸四丁酯改性重质碳酸钙沉降体积的影响。随着转速的提高,样品的沉降体积先急剧下降至最小值,后又缓慢上升,而后又出现小幅度下降后趋于稳定状态。在转速500 r/min时,沉降体积最小为1.63 ml/g。分析其中原因:当转速太小时,碳酸钙粒子在反应容器中不能很好的完全被分散开,导致部分碳酸钙没有被改性剂包覆,随着转速的提高沉降体积开始下降,直至最小值,接着继续加大转速,对于沉降体积的变化没有很明显,反而会加大实验费用,增加能耗。由此可以得出最佳的转速条件为:500 r/min。其中,钛酸丁酯用量3ml、反应温度:常温、反应时间为:60 min。

[0057]

图4是本发明所采用的加入钛酸四丁酯的量对改性重质碳酸钙接触角的影响。本发明所采用随着改性剂钛酸四丁酯用量的加大,接触角先上升后下降,在用量为5 ml时,改性产物的接触角达到最大值为74

°

,而后在继续增加改性剂的量,接触角不但没有增加反而下降。其中原因是在加入很少的钛酸四丁酯时,重质钙不能完全的被包裹成功,随着改性剂量的增大,粒子表面单层包覆达到完全,在继续加大改性剂的用量,会导致形成多层包覆或改性剂长链缠绕,使其亲水端暴露,导致接触角变小。从实验结果和节约试剂角度出发,故钛酸四丁酯的最佳用量为5 ml。其中,转速500 rpm、反应时间60 min、反应温度:常温。

[0058]

图5是本发明所采用的重质碳酸钙原料和钛酸四丁酯改性后重质碳酸钙红外谱图。本发明所采用的是重质碳酸钙经钛酸四丁酯改性前后的红外对比图,通过对比红外光谱图可知,在880 cm-1

、1430 cm-1

处出现较大的红外吸收峰,这是重质碳酸钙的特征峰,是由于ca-o的伸缩和弯曲振动。在835 cm-1

、1485 cm-1

、1600 cm-1

处出现微弱的吸收峰,这是由于c=o键而形成的,并在2870 cm-1

、2910 cm-1

处找到-ch2和-ch3吸收峰,该峰源自于钛酸四丁酯中的长链基团,从上述特征峰可以表明,钛酸四丁酯成功改性重质碳酸钙。

[0059]

图6是本发明所采用的最佳反应条件下和原料重质碳酸钙的接触角(其中a为在最佳反应条件下所得改性重质碳酸钙、b为原料未经改性的重质碳酸钙)。本发明所采用的在最佳反应条件下改性重钙的接触角达到74

°

,而将水滴在原料上,水分被完全吸收,由此可

以说明改性后的重质碳酸钙由亲水性变成较为疏水性。

[0060]

图7是本发明所采用的原料重质碳酸钙和钛酸四丁酯改性后的重质碳酸钙扫描电子显微镜图(其中a、b、c为原料重质碳酸钙;d、e、f为钛酸四丁酯于最佳反应条件下改性后的重质碳酸钙)。本发明所采用的改性前的重质碳酸钙表面存在大小、层次不同的棱角和晶体解理面,粒子形状大多为立方形但表面有其他不规则形状粒子附着,且粒子间极易团聚;而经钛酸四丁酯在最佳反应条件下改性过后,碳酸钙粒子表面形貌分布规则均匀且分散,微观粒子也由立方形变为较为圆润的颗粒状,微粒之间待同种电荷,相互排斥,使其分散性良好,分子不易团聚,极性大大被降低,这样的改性结果会使其基体之间的相容性提高。从对比图中可以看出改性效果明显,改性前后的形貌变化较大。

[0061]

图8是本发明所采用的原料重质碳酸钙和钛酸四丁酯改性后重质碳酸钙的x-射线衍射对比图。本发明所采用的原料和经钛酸四丁酯改性样品的x-射线衍射对比图可知:重质碳酸钙在改性前后,峰型基本保持不变,改性后没有生成新的衍射峰,这也证明了改性后并未破坏晶体的完整性。观察峰的高度可以明显发现,经改性后的重钙峰高明显减弱,说明改性后的重质碳酸钙的极性变小,分散度变高。

[0062]

图9是本发明所采用的3-氨丙基三乙氧基硅烷改性重质碳酸钙反应示意图。本发明所采用的(1)用电子天平称取0.75 g重质碳酸钙置于锥形瓶中,加入75 ml乙醇配成悬浮液,置于磁力搅拌器上于400 rpm下搅拌7.5 min,随后加入4 ml 3-氨丙基三乙氧基硅烷,搅拌7.5 min后,并加入7.5 ml的氨水,搅拌反应12 h,将产物用无水乙醇离心洗3次,再抽滤分离,在60 ℃真空烘箱中干燥7 h,得到表面修饰上二氧化硅的重质碳酸钙。

[0063]

图10是本发明所采用的反应转速对3-氨丙基三乙氧基硅烷改性重质碳酸钙沉降体积的影响。本发明所采用的随着转速的提高,改性后重钙的沉降体积先急剧下降后趋于平稳。在转速为500 r/min时,沉降体积最小为1.68 ml/g。但转速在超过400 r/min后并没明显变化,分析其中原因:当转速太小时,碳酸钙粒子在反应容器中不能很好的完全被分散开,导致部分碳酸钙没有被改性剂包覆,随着转速的提高沉降体积开始下降,直至最小值,接着继续加大转速,对于沉降体积的变化没有很明显,反而会加大实验费用,增加耗能。综合实验数据和经济考虑由此可以得出最佳的转速条件为:400 r/min。其中, 3-氨丙基三乙氧基硅烷用量3 ml、反应温度:常温、反应时间为:12 h。

[0064]

图11是本发明所采用的反应时间对3-氨丙基三乙氧基硅烷改性重质碳酸钙吸油值的影响。本发明所采用的随着反应时间的增长,吸油值呈现出先下降后上升的趋势,在反应12 h吸油值达到最小值为29.8 g/100g。分析其中原因:在刚开始反应时,反应时间过短,3-氨丙基三乙氧基硅烷在碱性环境下未完全水解或水解速率较慢,与原料重钙的接触不够充分,重质碳酸钙的被包裹率不高,或者没有完全的被包裹成功;随着反应时间的加大,3-氨丙基三乙氧基硅烷水解完全且与重钙粒子表面包裹达到平衡,在继续增加反应时间会导致二次包裹或多次包裹,粒子间间隙反而增大,吸油值不减反增,所以由此可以得出最佳的反应时间为12 h。其中,3-氨丙基三乙氧基硅烷用量3ml、反应温度:常温、转速为:400 r/min。

[0065]

图12是本发明所采用的3-氨丙基三乙氧基硅烷用量对改性重质碳酸钙接触角的影响。本发明所采用的随着3-氨丙基三乙氧基硅烷加入量的增加,接触角先急剧上升后缓慢下降,在用量为4 ml时,待测样品的接触角达到最大值为82

°

,接着继续增加改性剂的量,

min,随后将加入4 ml 3-氨丙基三乙氧基硅烷,搅拌7.5 min后,并加入7.5 ml的氨水,继续搅拌反应12 h,将产物用无水乙醇离心洗涤3次,再抽滤分离,然后在60 ℃真空烘箱中干燥7 h,得到表面修饰上二氧化硅壳层的重质碳酸钙,壳层表面带有乙氧基基团。

[0071]

实施例:一种重质碳酸钙的表面功能化的制备方法,其特征在于:利用钛酸四丁酯或3-氨丙基三乙氧基硅烷两种改性剂对重质碳酸钙进行改性,在重质碳酸钙的表面修饰上二氧化钛或二氧化硅壳层,由于水解不完全,壳层表面分别带有丁氧基或乙氧基基团,改善重质碳酸钙表面疏水亲油性和有机体中的分散性,上述的重质碳酸钙表面丁氧基或乙氧基功能化的制备过程包括如下两种方法:方法一是重质碳酸钙表面丁氧基功能化的制备:首先,用电子天平称取0.5 g重质碳酸钙置于250 ml磨口锥形瓶中,再加入50 ml的无水乙醇配制成悬浮液,以500 rpm转速搅拌5 min,随后将加入5 ml钛酸四丁酯,搅拌4 min后,并加入3 ml的氨水,搅拌反应1 h,将产物用无水乙醇离心洗涤3次,再抽滤分离,然后在60 ℃真空烘箱中干燥6 h,得到表面修饰二氧化钛壳层的重质碳酸钙,壳层表面带有丁氧基基团;方法二是重质碳酸钙表面乙氧基功能化的制备:首先,用电子天平称取0.75 g重质碳酸钙置于250 ml磨口锥形瓶中,再加入75 ml的无水乙醇配制成悬浮液,以400 rpm转速搅拌7.5 min,随后将加入4 ml 3-氨丙基三乙氧基硅烷,搅拌7.5 min后,并加入7.5 ml的氨水,搅拌反应12 h,将产物用无水乙醇离心洗涤3次,再抽滤分离,在60 ℃真空烘箱中干燥7 h,得到表面修饰上二氧化硅壳层的重质碳酸钙,壳层表面带有乙氧基基团。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1