一种热稳定性优异的芯片级底部填充材料的制备方法与流程

1.本发明涉及一种热稳定性优异的芯片级底部填充材料,属于单组分环氧电子胶黏剂材料领域。

背景技术:

2.在芯片封装技术中,ic芯片与有机基板的接合层中由大量微小尺寸的焊点组成,它们的变形适应能力较差,对热应力极为敏感,使得结构可靠性问题更加突出。利用聚合物底部填充来提高封装芯片可靠性是近年来发展的一种新方法。该方法经济易行,在芯片封装的过程中,底部填充材料(underfill) 通过热固化作用在ic芯片与有机基板之间的狭缝中逐渐凝固成形,并且将连接的焊点保护起来。同时还可以有效减缓冲击载荷,改善封装芯片的抗变形、抗潮湿、抗化学腐蚀等性能,能极大地提高封装芯片的疲劳寿命,因此具有很大发展潜力。

3.芯片级底部填充材料在常温下未固化之前是一种单组分液态材料,主要成分是环氧树脂,与较多添加量的球形二氧化硅组成。芯片级底部填充材料的主要功能之一是将整个ic芯片与基板粘附在一起,以降低实际上焊锡球连接点的热应力。最终整个复合材料的体系的热膨胀系数(cte)将介于ic芯片与基板的cte之间,因此可靠性得以提升。芯片级底部填充材料能够有效地提高焊点的机械强度,从而提高芯片的使用寿命。

4.由于芯片级底部填充材料的整体配方体系的原因,导致芯片级底部填充材料在生产过程中,加入固化剂后稳定性变差。尤其在使用过程中,常温环境下,随着使用时间延长,整体粘度会逐渐升高。再流过较大尺寸芯片时,在流动填充的后期,芯片级底部填充材料会因为粘度升高,而粘度迅速升高,甚至会出现凝胶现象。这种稳定性较差的问题会直接影响芯片级底部填充材料的保质期,也存在封装中出现气泡、空洞等缺陷的风险。因此,在保证芯片级底部填充材料其他优异性能不变的前提下,提高芯片级底部填充材料的热稳定性,是优化完善芯片级底部填充材料的方向之一。

技术实现要素:

5.本发明所要解决的技术问题是:提供一种芯片级底部填充材料用热稳定剂制备方法,通过这种热稳定剂的适量加入芯片级底部填充材料的配方制备中,提高芯片级底部填充材料在生产制备、常温放置、实际应用过程中的粘度稳定性,通过降低芯片级底部填充材料在实际中的粘度变化,来提高芯片级底部填充材料在生产、应用中的稳定性。

6.本发明自制热稳定剂的制备方法如下:

7.(1)制备肉桂醛巴比妥酸(cba):

8.有冷凝器、温度计和搅拌器的250ml三口瓶中加入64.04的巴比妥酸和蒸馏水,搅拌加热,随着温度的升高,巴比妥酸逐渐溶解呈淡黄色透明溶液,加入66.1肉桂醛,1~2min内便有黄色固体生成,维持反应温度,继续搅拌 45min后终止反应,用热水洗涤趁热抽滤,在鼓风干燥箱中进行干燥,得到黄色粉末状:肉桂醛巴比妥酸cba;

[0009][0010]

肉桂醛巴比妥酸的合成反应方程式

[0011]

(2)制备肉桂醛巴比妥酸锌(cba-zn):

[0012]

cba 60.56g,加入400ml去离子水中,持续搅拌并加热到90℃至完全溶解澄清;水乙酸锌35.12g,分两次加入cba溶液中,反应1h,产生大量米黄色沉淀;滤后用去离子水洗涤至中性,90℃烘干后得到cba-zn;

[0013]

(3)制备热稳定剂:

[0014]

cba-zn 40g,硬脂酸钙16g,聚丙二醇30g,过辊分散均匀,即得到热稳定剂。

[0015]

本发明还提供了一种热稳定性优异的芯片级底部填充材料的制备方法,包括:

[0016]

环氧树脂15-20g,多官能团环氧树脂2-5g,增韧型环氧树脂2-5g,硅烷偶联剂0.4-0.8g,炭黑0.2-0.6g,加入高速行星搅拌器中,拌2h后,分三次加入65-70g球形二氧化硅,设定温度为80℃,加热搅拌4h,闭加热,通冷凝水将搅拌器降至常温,入0.5-1g的热稳定剂,搅拌1h,入8-10g胺固化剂,控温维持在常温下搅拌2h后,结束制备过程,个过程保持真空度不低于-0.08mpa。

[0017]

所述环氧树脂包括:日本dic的exa-830crp、exa-830lvp、exa-835lv、 hp-4032d,韩国科隆的kf-8110,韩国glk的ylse-900s,上海众司的xp1080,上海华谊的370树脂,以上其中的一种或数种的复配;

[0018]

所述多官能团环氧树脂包括:日本住友的elm-100h,美国亨斯曼的 my720、my0500,湖南赛尔维的sw-0510、sw-70、sw-80,以上其中的一种或数种的复配;

[0019]

所述增韧型环氧树脂包括:日本中渊的mx125、mx153、mx553、 mx960、mx267以及日本nippon shokubai公司的bpa328、bpf307中的一种或数种的复配;

[0020]

所述硅烷偶联剂包括:γ-氨丙基三乙氧基硅烷(kh550)、γ-巯丙基三甲氧基硅烷(kh570)、γ―巯丙基三乙氧基硅烷(kh580)、γ-缩水甘油醚氧丙基三甲氧基硅烷(kh560)、γ―氨丙基三甲氧基硅烷(kh540)中的一种或多种复配。

[0021]

所述球形二氧化硅包括:日本雅都玛的fe920asq、feb25g-sed、 sc220g-sq、se6050、se6050-ste、so-e2、so-e2/24c型号中的一种或多种的复配;

[0022]

所述胺固化剂包括:4,4'-二氨基-3,3'-二乙基二苯甲烷、二乙基甲苯二胺、二氨基二苯基砜、间氨基甲胺、苯二甲胺三聚体、双苄氨基醚、二乙基甲苯二胺中一种或多种复配。

[0023]

本发明的有益效果是:将热稳定剂引入芯片级底部填充材料的配方中,可以明显提高芯片级底部填充材料在生产制备、实际应用过程中的稳定性。即随时间推移,由于环氧树脂与胺固化剂缓慢反应,而造成的粘度逐渐升高。通过提高这一稳定性,可以在不改变芯片级底部填充材料其他优异性能的基础上,延长其保质期,延长开放时间,从而更加完善芯片级底部填充材料的优异性能。专利中较新颖特殊的一点是自制合成肉桂醛巴比妥酸及其热稳定剂,制备工艺简单,容易操作,无需特殊设备,可以降低成本。

[0024]

常规芯片级底部填充材料在25℃下,建议使用时间为8h,规定粘度升上30%以内

均可以正常使用。将本发明中热稳定剂引入配方后的芯片级底部填充材料,在25℃下的建议使用时间可提升至24h以上,并且在110℃下的凝胶时间比常规芯片级底部填充材料延长1倍。

具体实施方式

[0025]

以下对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

[0026]

实施例1

[0027]

exa-830lvp树脂18g,sw-0510树脂5.5g,mx125树脂2g,kh560硅烷偶联剂0.5g,炭黑0.5g,加入高速行星搅拌器中,搅拌2h后,分三次加入 fe920asq二氧化硅65g,设定温度为80℃,加热搅拌4h,关闭加热,通冷凝水将搅拌器降至常温,加入0.2g的自制热稳定剂,搅拌1h,加入8g固化剂二乙基甲苯二胺,控温维持在常温下搅拌2h后,结束制备过程,整个过程保持真空度不低于-0.08mpa。

[0028]

实施例2

[0029]

exa-830lvp树脂18g,sw-0510树脂5.5g,mx125树脂2g,kh560硅烷偶联剂0.5g,炭黑0.5g,加入高速行星搅拌器中,搅拌2h后,分三次加入 fe920asq二氧化硅65g,设定温度为80℃,加热搅拌4h,关闭加热,通冷凝水将搅拌器降至常温,加入0.5g的自制热稳定剂,搅拌1h,加入8g固化剂二乙基甲苯二胺,控温维持在常温下搅拌2h后,结束制备过程,整个过程保持真空度不低于-0.08mpa。

[0030]

实施例3

[0031]

exa-830lvp树脂18g,sw-0510树脂5.5g,mx125树脂2g,kh560硅烷偶联剂0.5g,炭黑0.5g,加入高速行星搅拌器中,搅拌2h后,分三次加入 fe920asq二氧化硅65g,设定温度为80℃,加热搅拌4h,关闭加热,通冷凝水将搅拌器降至常温,加入1g的自制热稳定剂,搅拌1h,加入8g固化剂二乙基甲苯二胺,控温维持在常温下搅拌2h后,结束制备过程,整个过程保持真空度不低于-0.08mpa。

[0032]

实施例4

[0033]

kf-8110树脂20g,xp1080树脂5g,mx125树脂1g,kh560硅烷偶联剂 0.5g,炭黑0.5g,加入高速行星搅拌器中,搅拌2h后,分三次加入 feb25g-sed二氧化硅65g,设定温度为80℃,加热搅拌4h,关闭加热,通冷凝水将搅拌器降至常温,加入0.2g的自制热稳定剂,搅拌1h,加入7g 固化剂4,4'-二氨基-3,3'-二乙基二苯甲烷,控温维持在常温下搅拌2h后,结束制备过程,整个过程保持真空度不低于-0.08mpa。

[0034]

实施例5

[0035]

kf-8110树脂20g,xp1080树脂5g,mx125树脂1g,kh560硅烷偶联剂 0.5g,炭黑0.5g,加入高速行星搅拌器中,搅拌2h后,分三次加入 feb25g-sed二氧化硅65g,设定温度为80℃,加热搅拌4h,关闭加热,通冷凝水将搅拌器降至常温,加入0.5g的自制热稳定剂,搅拌1h,加入7g 固化剂4,4'-二氨基-3,3'-二乙基二苯甲烷,控温维持在常温下搅拌2h后,结束制备过程,整个过程保持真空度不低于-0.08mpa。

[0036]

实施例6

[0037]

kf-8110树脂20g,xp1080树脂5g,mx125树脂1g,kh560硅烷偶联剂 0.5g,炭黑

0.5g,加入高速行星搅拌器中,搅拌2h后,分三次加入 feb25g-sed二氧化硅65g,设定温度为80℃,加热搅拌4h,关闭加热,通冷凝水将搅拌器降至常温,加入1g的自制热稳定剂,搅拌1h,加入7g固化剂4,4'-二氨基-3,3'-二乙基二苯甲烷,控温维持在常温下搅拌2h后,结束制备过程,整个过程保持真空度不低于-0.08mpa。

[0038]

对比例1

[0039]

exa-830lvp树脂18g,sw-0510树脂5.5g,mx125树脂2g,kh560硅烷偶联剂0.5g,炭黑0.5g,加入高速行星搅拌器中,搅拌2h后,分三次加入 fe920asq二氧化硅65g,设定温度为80℃,加热搅拌4h,关闭加热,通冷凝水将搅拌器降至常温,加入8g固化剂4,4'-二氨基-3,3'-二乙基二苯甲烷,控温维持在常温下搅拌2h后,结束制备过程,整个过程保持真空度不低于

ꢀ-

0.08mpa。

[0040]

对比例2

[0041]

kf-8110树脂20g,xp1080树脂5g,mx125树脂1g,kh560硅烷偶联剂 0.5g,炭黑0.5g,加入高速行星搅拌器中,搅拌2h后,分三次加入 feb25g-sed二氧化硅65g,设定温度为80℃,加热搅拌4h,关闭加热,通冷凝水将搅拌器降至常温,加入7g固化剂二乙基甲苯二胺,控温维持在常温下搅拌2h后,结束制备过程,整个过程保持真空度不低于-0.08mpa。

[0042]

测试

[0043]

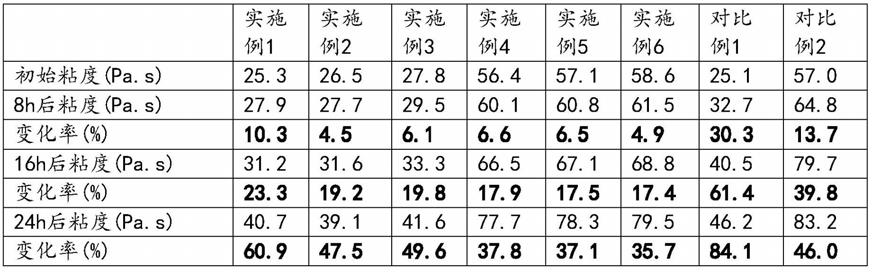

实施例1-6以及对比例1、2所得产品的粘度及粘度跟踪测试结果如表1 所示;布丁模粘结强度及高温高湿后推力测试结果如表2所示。

[0044]

粘度及粘度跟踪测试:采用haake粘度计(美国thermofisher),c20/2转子,测常温下20s-1

时的粘度。将制备好的芯片级底部填充材料常温放置, 24小时内测得每8小时的粘度变化,跟踪粘度变化率。

[0045]

布丁模粘结强度测试:将制备好的芯片级底部填充材料注入事先预热好的布丁模夹具中,夹具中放置有硅片;注入后再置于烘箱中,由室温升至 165℃后,恒温固化2h;冷却后脱模,最终得到粘接在硅片表面的cuf固化布丁模,布丁模与硅片接触的面积为24-25mm2;在测试推力的实验室中恒温24h后,进行推力测试,推力速率100μm/s,推力高度50μm。

[0046]

布丁模高温高湿处理:将固化好的布丁模放在高温高湿试验箱中,温度 85℃,湿度85%。放置7天后取出,再进行推力测试。与未进行高温高湿处理的初始推力进行对比,比较衰减程度。

[0047]

表1粘度及常温粘度跟踪测试结果

[0048][0049]

表2布丁模粘结推力测试

[0050][0051]

如表1中数据可以看出,配方中加入自制热稳定剂后,24h内粘度变化率明显降低,即常温稳定性比无自制热稳定剂的对比配方更优异。如表2中数据可以看出,相比较对比例,在配方中加入自制热稳定剂后,高温高湿后粘接力的衰减会变大。因此,自制稳定剂的加入量建议占整体配方体系的 0.5%。

[0052]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1