一种耐高温耐盐的复合堵剂的制作方法

1.本发明属于三次采油技术领域,涉及一种耐高温耐盐的复合堵剂。

背景技术:

2.在石油开采过程中,大部分油井都会选择注水开发,特别是海上油田高速高液量开采,由于储层非均质性影响,注水形成优势通道,或者在裂缝、大孔道形成无效循环,无法进一步提高采收率,若想改善开发效果,需要对油藏平面、纵向矛盾进行调整控制,调驱剂能够通过对大孔道进行封堵,迫使液流转向,扩大水驱波及体积,实现油田稳产高产的目的。

3.针对高温(大于90℃)、高盐(大于10万mg/l)油藏,目前常用的调剖剂措施效果不理想,现场实施风险大。耐高温的有机堵剂例如油田目前采用的乳液聚合物凝胶和amps共聚物冻胶主体为聚合物衍生品,优点是可在线连续深部注入,缺点是聚合物衍生品在高温条件下易水解度增大、过度交联、长链断裂,吸附性能差、剪切破坏严重、熟化程度低、耐温抗盐能力有限、承压能力有限等。耐高温的无机堵剂例如水玻璃、超细水泥等耐高温高盐,缺点是容易起压、硬度大、韧性差易碎,体积脱水收缩幅度大、注入距离近,施工风险高,无法实现深部调堵。陆地油田曾尝试在耐高温无机材料水泥、水玻璃中加入耐高温树脂,期望解决耐高温、封堵强度和注入性的问题,实际上不同堵剂复配注入推进速度差异易分层析水,注入控制难度大,现场往往造成成胶堵死或者不成胶堵不住现象。

技术实现要素:

4.本发明所要解决的技术问题是提供一种耐高温耐盐的复合堵剂,实现油田稳油控水和改善开发效果的目的。

5.实现本发明目的的技术方案为:

6.一种复合堵剂,由以下质量百分比的组分组成:酚醛预聚体20~30%、有机硅酸钠20~30%、交联剂1~5%、β

‑

环糊精聚合物10~15%、活性硅氧烷5~15%、多聚磷酸钠2.5~5%、稳定剂1~5%、余量为水。

7.而且,所述的酚醛预聚体的制备方法是在碱性催化剂作用下,由摩尔比为2.5∶1~3∶1的苯酚和甲醛分批以真空泵吸入反应釜内,在50℃~60℃温度条件下反应4~5小时制成,所述酚醛预聚体的羟甲基含量为18.92

‑

23.34%。

8.而且,所述的交联剂以100%计,碳酸氢铵质量百分比是10%~20%、有机铬质量百分比是20%~30%、余量为环氧树脂。

9.优选的,所述的交联剂以100%计,碳酸氢铵质量百分比是10%、有机铬质量百分比是30%、环氧树脂质量百分比是60%的混合。三者以上述比例混合,能够发挥不同单体之间的协调效应,提高了高温和高矿化度条件下的成胶性能。

10.而且,所述的β

‑

环糊精聚合物是由摩尔比2:6:2的羟丙基二淀粉磷酸酯、β

‑

环糊精木薯淀粉和三聚氰胺在50℃~60℃温度条件下搅拌约1~2小时反应混合产物,能够整体改

善酚醛预聚体高温条件下的增粘效果和长期热稳定性。

11.而且,所述的活性硅氧烷是伯氨基改性有机硅油kf

‑

865和氨乙基三丙氧基硅烷按摩尔比1:1的混合物,二者之间以上述比例混合,主要目的是改善了硅氧烷耦合酚醛预聚体和有机硅酸钠的效果,比按照其它比例混合,在增加复合堵剂的稳定性方面效果更好。

12.而且,所述的多聚磷酸钠是三聚磷酸钠,控制在上述浓度范围内,可以提高复合堵剂的均匀分散程度和粘弹性。

13.而且,所述的稳定剂是缓乙基氨基磺酸钠、氢氧化铵、聚乙烯醇、糠醛、磷酸钠其中的至少两种混合物。

14.优选地,稳定剂为缓乙基氨基磺酸钠、氢氧化铵的混合物,以热稳定剂100%计,缓乙基氨基磺酸钠的质量百分比为30%~40%,余量为氢氧化铵。稳定剂能有效的控制反应速度,减缓反应放热,提高产品质量,若反应速度激烈,会使树脂分子质量大小差别悬殊,游离酚含量高,树脂质量下降。

15.优选的,一种复合堵剂,由以下质量百分比的组分组成:酚醛预聚体25%、有机硅酸钠25%、β

‑

环糊精聚合物10%、交联剂5%、活性硅氧烷10%、多聚磷酸钠2.5%、稳定剂5%,余量为去离子水。

16.一种复合堵剂的制备方法,将有机硅酸钠、改性酚醛预聚体、活性硅氧烷、β

‑

环糊精聚合物、多聚磷酸钠依次加入搅拌反应器,搅拌2h,混合均匀,形成两亲包合体系,然后加入稳定剂和交联剂,形成凝胶调驱剂。先通过硅氧烷耦合酚醛预聚体和有机硅酸钠,形成高分子复合堵剂,有效保证了产品注入过程中的整体性,然后加入稳定剂和交联剂,强化了复合堵剂的耐温耐盐性能和封堵性能。

17.上述搅拌的具体速度和时间可以根据实际情况合理设定,在一种优选实施例中,搅拌的速度500~1000r/min,耦合反应的温度为40~100℃,考虑到在加入稳定剂和交联剂的过程,ph值会对反应聚合交联时间有影响,为了调控聚合交联速度,优选复合堵剂溶液的ph值控制在5~9。

18.本发明的第一个方面,提供了一种耐高温高盐包合凝胶制备方法,即先耦合后交联的制备思路,主要包括:将有机硅酸钠、β

‑

环糊精聚合物和酚醛预聚体分散在多聚磷酸钠盐溶液中,再用水溶性硅氧烷油进行包合,形成流动性能好的复合增粘体系,初始表观粘度20~150mpa.s,可用于高温高盐条件下的驱油剂;向增粘体系加入交联剂和稳定剂,混合均匀,即可得缓交联的双向包合凝胶深部调驱剂,凝胶粘度达50000mpa.s以上。

19.本发明的第二个方面,提供了任一上述方法制备的包合凝胶调驱剂,成胶强度大于50000mpa.s,成胶后耐温350℃以上,耐盐大于20万mg/l,可在高温高盐油藏调驱应用,由于本次申请的调驱剂在高温高盐条件下具有较高的封堵强度和较大的调驱深度,能够满足三次采油领域中的应用。

20.为了克服常规堵剂不耐高温高盐油藏条件调驱效果差的问题,提出了应用一种能兼容有机材料和无机材料的有机硅氧烷(具有50%离子键特征的共价键,共价键有方向性,离子键无方向性),通过疏水作用、范德华力将硅凝胶和改性酚醛预聚体形成主客体包合性高分子体系,由于有机硅氧烷si-o键的键能121千卡/克分子高于c-c键的键能82.6千卡/克分子,且具有低表面张力、润湿性和稳定的生理惰性,该体系注入性好,耐温抗盐能力突出,初始本体粘度20~150mpa.s,可用于高温、高盐条件下的驱油剂。

21.根据实际需要加入一定量的交联剂和稳定剂,形成包合凝胶,凝胶粘度达50000mpa

·

s以上,可用于高温、高盐条件下的调剖剂,该凝胶改善了原无机材料堵剂的韧性和密实度,提高了有机材料堵剂的耐溶胀耐温性能,在高温、高盐油藏开发方面有巨大的应用前景。

22.本发明的优点和有益效果:

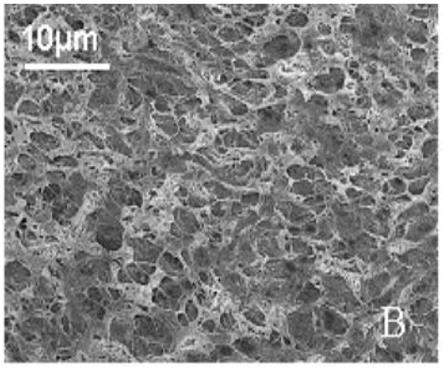

23.1、本发明采用有机硅氧烷把油田常用的两种耐高温堵剂有机酚醛树脂和无机硅酸凝胶复合成一种新的凝胶体系,不同堵剂例如酚醛树脂和硅酸凝胶复配后往往会发生分层析出现象,如图2a,注入过程无法进入到理想位置,甚至堵死或者封堵不住。本凝胶体系无分层现象,如图2b,注入性优于两种堵剂的简单混配,本体系封堵能力强,残余阻力系数(表征堵剂降低储层渗透率的能力)在18~46之间,高于常规耐温堵剂水玻璃或者酚醛树脂成胶后残余阻力系数(小于10),体系可用海水、高矿化度盐水(25万ppm)以及油水分离适当处理后的产出污水来进行配置,降低了化学剂配制成本;热稳定性强(130℃老化360天性能稳定),制备方法简单,凝胶调驱剂交联时间可控,可在高温高盐油藏地层使用,实用性强,便于推广。

24.2、本发明通过有机硅把两种耐高温的有机材料和无机材料复合在一起形成多孔海绵状骨架结构的网状高聚体,改善了无机材料的韧性和密实度,提高了有机材料的耐溶胀耐温性能,形成一种新的耐高温凝胶。

25.3、该调驱剂表面张力介于32

‑

46mn/m之间,低于原油的表面张力75.49mn/m,注入过程一般不起压,克服了常规堵剂在调驱深度和调驱强度之间难以协调的问题,

26.4、室温下保存有效期在6个月以上,成胶时间24~120h,耐温大于350℃、耐盐大于20万mg/l,凝胶粘度达50000mpa

·

s以上,

27.5、本发明属于三次采油范围,适用于注入井的深部调驱作业处理,在高含水油田后期开发提高原油采收率方面具有良好的应用前景。

附图说明

28.图1为本发明复合堵剂sem图(300倍)。

29.图2a为树脂和水玻璃混合后的状态图;

30.图2b为本发明堵剂的实物图。

具体实施方式

31.下面将结合本发明实施案例,对技术方案进行清楚、完整的描述,显然所描述的案例仅仅是本发明一部分案例,基于发明中实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

32.实施例1

33.一种耐高温耐盐的复合堵剂,其组分及质量百分含量为:

34.酚醛预聚体25%、有机硅酸钠25%、β

‑

环糊精聚合物10%、交联剂5%、活性硅氧烷10%、多聚磷酸钠2.5%、稳定剂5%,适量去离子水。

35.将有机硅酸钠、酚醛预聚体、活性硅氧烷、β

‑

环糊精聚合物、多聚磷酸钠依次加入搅拌反应器,搅拌2h,混合均匀,形成两亲包合体系,加入稳定剂和交联剂,形成凝胶调驱

剂。

36.所述的酚醛预聚体的制备方法是在碱性催化剂作用下,由摩尔比为2.5∶1~3∶1的苯酚和甲醛分批以真空泵吸入反应釜内,在50℃~60℃温度条件下约4~5小时反应制成,所述酚醛预聚体的羟甲基含量为18.92

‑

23.34%。

37.所述的交联剂以100%计,碳酸氢铵质量百分比是10%、有机铬质量百分比是30%、环氧树脂质量百分比是60%的混合物。

38.所述的β

‑

环糊精聚合物是由摩尔比2:6:2的羟丙基二淀粉磷酸酯、β

‑

环糊精木薯淀粉和三聚氰胺在50℃~60℃温度条件下搅拌约1~2小时反应混合产物。

39.所述的活性硅氧烷是伯氨基改性有机硅油kf

‑

865和氨乙基三丙氧基硅烷按摩尔比1:1的混合物。

40.所述的多聚磷酸钠是三聚磷酸钠。

41.所述的稳定剂为缓乙基氨基磺酸钠、氢氧化铵的混合物,缓乙基氨基磺酸钠的质量百分比为30%~40%,余量为氢氧化铵。

42.该方法通过利用上述各组分的原料和配比,按照上述操作进行混合反应,从而获得了抗压强度、耐温耐盐性能良好的复合调堵剂。

43.按照《sy/t5590

‑

2004调剖剂性能评价方法》中对本实例的堵剂原液清水稀释至5%浓度,进行成胶时间和成胶强度测试,记录成胶所承受的最高温度、矿化度、成胶时间、初始粘度、成胶粘度等数据。在测试温度130℃,矿化度180000mg/l和ph=7条件下测定的粘度大于40000mpa.s,测试结果见表1。

44.实施例2

45.与实施例1的区别在于:组分的质量百分含量为:

46.酚醛预聚体15%、有机硅酸钠15%、β

‑

环糊精聚合物10%、交联剂2.5%、活性硅氧烷10%、多聚磷酸钠2.5%、稳定剂5%,适量去离子水。测试结果见表1。

47.实施例3

48.与实施例1的区别在于:组分的质量百分含量为:

49.酚醛预聚体15%、有机硅酸钠15%、β

‑

环糊精聚合物10%、交联剂2.5%、活性硅氧烷10%、多聚磷酸钠2.5%、稳定剂2.5%,适量去离子水。测试结果见表1。

50.实施例4

51.与实施例1的区别在于:组分的质量百分含量为:

52.酚醛预聚体25%、有机硅酸钠25%、β

‑

环糊精聚合物10%、交联剂5%、活性硅氧烷5%、多聚磷酸钠2.5%、稳定剂5%,适量去离子水。测试结果见表1。

53.对比例1

54.与实施例1的区别为:不添加活性硅氧烷,其余组分与实施例1相同。测试结果见表1。

55.对比例2

56.与实施例1的区别为:不添加交联剂和稳定剂,其余组分与实施例1相同。测试结果见表1。

57.表1耐温抗盐复合堵剂性能评价(浓度5%)

[0058][0059]

从表中可以看出,复合堵剂的主剂是常用的耐高温高盐堵剂酚醛预聚体和有机硅酸钠,当活性硅氧烷在10%~15%之间时,在测试温度130℃,矿化度180000mg/l和ph=7条件下具有良好的抗压强度和运移性能。

[0060]

本发明以先耦合有机材料、无机材料两种不同性质的材料,后交联聚合的制备思路为指导,通过优选耐温抗盐高分子功能单体、稳定剂、交联剂、分散剂的组分和配比,得到一种良好的耐温抗盐用于注水井调驱的堵剂,制备简单,无需专门除氮除氧等优势。

[0061]

该调剖剂具有抗压强度大、成胶时间可控、耐温抗盐性能好,具有较低的表面张力和一定乳化洗油能力,有一定的粘弹性,注入过程可以在较小的压力空间范围满足大剂量深部注入的需要。

[0062]

本申请适用于砂砾岩油藏开采过程非均质造成的高孔高渗通道的调驱封堵,并且满足国内外油藏温度150℃以下,矿化度200000mg/l以下的油田进一步提高采收率的需要,在现有高温调剖剂调剖难度大、技术不成熟仍处于室内实验的阶段,2019年采取本发明开展了12口井调驱,平均单井增油量500吨,调驱效果明显。

[0063]

以上所述的仅是本发明的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1