一种混凝土防腐用水性涂料的制作方法

1.本发明属于建筑涂料技术领域,具体涉及一种用于混凝土防腐水性涂料。

背景技术:

2.混凝土结构应用广泛,但因耐久性不足而提前失效,损失严重。防腐涂层可以在混凝土表层形成一道防护性屏障,提升混凝土的耐久性。环氧树脂涂料耐腐蚀性能好,且绿色环保等原因作为混凝土防腐涂层备受关注。然而,现有的环氧树脂涂层与混凝土表面之间的破坏现象往往集中出现在两者相接触的界面上,经研究发现主要是由于环氧树脂涂料自身的稳定性不高,并且对混凝土粘结力不足造成,故提高环氧树脂涂料自身的稳定性和对混凝土的粘结力,对于实现对混凝土的长效防腐具有重要意义。

技术实现要素:

3.本发明的目的在于提供一种稳定性好且粘结力强的混凝土防腐用水性涂料。

4.为实现上述目的,本发明采用的技术方案为:一种混凝土防腐用水性涂料,按照重量份计数,该涂料包括以下组分:环氧树脂40-60份、水40-60份、乳化剂5-8份、改性剂5-8份、稳定剂1.5-2.5份、ph值调节剂0.5-5份和固化剂20-30份。

5.进一步地,乳化剂为span60、op-10和十二烷基苯磺酸钠按照重量比1:1:1的比例混合而成。

6.进一步地,改性剂为可再分散乳胶粉、蓖麻油和乳化沥青按照重量比1:2:1的比例混合而成。

7.进一步地,稳定剂为聚乙烯醇、羧甲基纤维素钠和聚丙烯酰胺中的一种或多种。

8.进一步地,ph值调节剂为5%的盐酸水溶液;固化剂为对羟基苯磺酸。

9.上述混凝土防腐用水性涂料的制备方法,包括以下步骤:(1)将环氧树脂和乳化剂混合均匀后,在高速机械剪切过程中逐渐向混合体系中滴加水,使得环氧树脂与水形成的油包水型乳化状态逐渐转变为水包油型乳化状态,使得环氧树脂与水乳化过程中发生相转变,直至液体呈现稳定的乳化状,随后向乳化体系中添加稳定剂,并搅拌均匀,制得水性环氧树脂乳液;(2)向水性环氧树脂乳液中添加改性剂,搅拌均匀,并利用超声波分散仪对混合液中每相分散均匀,制得相分散均匀的乳液;(3)在相分散均匀的乳液中加入固化剂并搅拌均匀后调节ph,制得混凝土防腐用水性涂料。

10.进一步地,步骤(1)中乳化温度为65℃,剪切强度为2000-2500rpm,乳化时间为60min。

11.进一步地,步骤(2)中采用磁力搅拌器进行搅拌,所述搅拌时间为10min;所述超声波分散仪分散时间为30min。

12.进一步地,步骤(3)中调节ph的具体过程为:向体系中缓慢添加ph值调节剂,并搅拌均匀,随时监测体系中ph值的变化,至体系的ph为5-7。

13.与现有技术相比,本发明具有以下有益效果:

1.本发明采用span60、op-10和十二烷基苯磺酸钠复配的乳化剂,便于环氧树脂与水乳化后形成水包油型乳液,同时,能够提高环氧树脂乳液的稳定性,进而提高混凝土防腐用水性涂料的稳定性。

14.2.本发明采用可再分散乳胶粉、蓖麻油和乳化沥青复配后作为改性剂对水性环氧树脂涂料进行改性,改性后的涂层,具有良好的热稳定性和较强的附着力,能够有效抵抗水分子和氯离子的渗透,提高了涂料的耐腐蚀性能。

15.3.本发明采用ph值调节剂,将涂料体系的ph值调到5-7的范围内,促使乳化剂与溶液中的氢离子反应生成带电基团,增强乳化剂的亲水特性,更好发挥乳化剂的乳化性能,从而提高涂料的稳定性。

16.综上所述,本发明采用相转变的方式,将环氧树脂制成水包油型乳液,与固化剂混合后制成具有较强耐腐蚀性能和可操作性强的水性涂料,通过在体系中添加复合的乳化剂和改性剂,使得制备的混凝土防腐用水性涂料具有较强的稳定性和附着力。

具体实施方式

17.实施例1一种混凝土防腐用水性涂料,按照重量份数计,该涂料包括以下组分:环氧树脂40份、水40份、乳化剂5份、改性剂5份、稳定剂1.5份、ph值调节剂0.5份和固化剂20份;其中,乳化剂为span60、op-10和十二烷基苯磺酸钠按照重量比1:1:1的比例混合而成;改性剂为可再分散乳胶粉、蓖麻油和乳化沥青按照重量比1:2:1的比例混合而成;稳定剂为聚乙烯醇;ph值调节剂为5%的盐酸水溶液;所述固化剂为对羟基苯磺酸。

18.上述混凝土防腐用水性涂料的制备方法,包括以下步骤:(1)将环氧树脂和乳化剂混合均匀后,在高速机械剪切过程中逐渐向混合体系中滴加水,使得环氧树脂与水形成的油包水型乳化状态逐渐转变为水包油型乳化状态,使得环氧树脂与水乳化过程中发生相转变,直至液体呈现稳定的乳化状,随后向乳化体系中添加稳定剂,并搅拌均匀,制得水性环氧树脂乳液,其中,乳化温度为65℃,剪切强度为2000rpm,乳化时间为60min;(2)向水性环氧树脂乳液中添加改性剂,采用磁力搅拌器进行搅拌,所述搅拌时间为10min,并利用超声波分散仪对混合液中每相分散均匀,分散时间为30min,制得相分散均匀的乳液;(3)在相分散均匀的乳液中加入固化剂并搅拌均匀后调节ph;调节ph的具体过程为:向体系中缓慢添加ph值调节剂,并搅拌均匀,随时监测体系中ph值的变化,至体系的ph为5-7,制得混凝土防腐用水性涂料。

19.实施例2一种混凝土防腐用水性涂料,按照重量份数计,该涂料包括以下组分:环氧树脂60份、水60份、乳化剂8份、改性剂8份、稳定剂2.5份、ph值调节剂5份和固化剂30份;其中,乳化剂为span60、op-10和十二烷基苯磺酸钠按照重量比1:1:1的比例混合而成;改性剂为可再分散乳胶粉、蓖麻油和乳化沥青按照重量比1:2:1的比例混合而成;稳定剂为羧甲基纤维素钠;ph值调节剂为5%的盐酸水溶液;所述固化剂为对羟基苯磺酸。

20.上述混凝土防腐用水性涂料的制备方法,包括以下步骤:

(1)将环氧树脂和乳化剂混合均匀后,在高速机械剪切过程中逐渐向混合体系中滴加水,使得环氧树脂与水形成的油包水型乳化状态逐渐转变为水包油型乳化状态,使得环氧树脂与水乳化过程中发生相转变,直至液体呈现稳定的乳化状,随后向乳化体系中添加稳定剂,并搅拌均匀,制得水性环氧树脂乳液,其中,乳化温度为65℃,剪切强度为2500rpm,乳化时间为60min;(2)向水性环氧树脂乳液中添加改性剂,采用磁力搅拌器进行搅拌,所述搅拌时间为10min,并利用超声波分散仪对混合液中每相分散均匀,分散时间为30min,制得相分散均匀的乳液;(3)在相分散均匀的乳液中加入固化剂并搅拌均匀后调节ph;调节ph的具体过程为:向体系中缓慢添加ph值调节剂,并搅拌均匀,随时监测体系中ph值的变化,至体系的ph为5-7,制得混凝土防腐用水性涂料。

21.实施例3一种混凝土防腐用水性涂料,按照重量份数计,该涂料包括以下组分:环氧树脂50份、水50份、乳化剂7份、改性剂7份、稳定剂2份、ph值调节剂2.5份和固化剂25份;其中,乳化剂为span60、op-10和十二烷基苯磺酸钠按照重量比1:1:1的比例混合而成;改性剂为可再分散乳胶粉、蓖麻油和乳化沥青按照重量比1:2:1的比例混合而成;稳定剂为聚丙烯酰胺;ph值调节剂为5%的盐酸水溶液;所述固化剂为对羟基苯磺酸。

22.上述混凝土防腐用水性涂料的制备方法,包括以下步骤:(1)将环氧树脂和乳化剂混合均匀后,在高速机械剪切过程中逐渐向混合体系中滴加水,使得环氧树脂与水形成的油包水型乳化状态逐渐转变为水包油型乳化状态,使得环氧树脂与水乳化过程中发生相转变,直至液体呈现稳定的乳化状,随后向乳化体系中添加稳定剂,并搅拌均匀,制得水性环氧树脂乳液,其中,乳化温度为65℃,剪切强度为2100rpm,乳化时间为60min;(2)向水性环氧树脂乳液中添加改性剂,采用磁力搅拌器进行搅拌,所述搅拌时间为10min,并利用超声波分散仪对混合液中每相分散均匀,分散时间为30min,制得相分散均匀的乳液;(3)在相分散均匀的乳液中加入固化剂并搅拌均匀后调节ph;调节ph的具体过程为:向体系中缓慢添加ph值调节剂,并搅拌均匀,随时监测体系中ph值的变化,至体系的ph为5-7,制得混凝土防腐用水性涂料。

23.实施例4一种混凝土防腐用水性涂料,按照重量份数计,该涂料包括以下组分:环氧树脂45份、水45份、乳化剂6份、改性剂6份、稳定剂1.8份、ph值调节剂1.5份和固化剂23份;其中,乳化剂为span60、op-10和十二烷基苯磺酸钠按照重量比1:1:1的比例混合而成;改性剂为可再分散乳胶粉、蓖麻油和乳化沥青按照重量比1:2:1的比例混合而成;稳定剂为聚乙烯醇;ph值调节剂为5%的盐酸水溶液;所述固化剂为对羟基苯磺酸。

24.上述混凝土防腐用水性涂料的制备方法,包括以下步骤:(1)将环氧树脂和乳化剂混合均匀后,在高速机械剪切过程中逐渐向混合体系中滴加水,使得环氧树脂与水形成的油包水型乳化状态逐渐转变为水包油型乳化状态,使得环氧树脂与水乳化过程中发生相转变,直至液体呈现稳定的乳化状,随后向乳化体系中添

加稳定剂,并搅拌均匀,制得水性环氧树脂乳液,其中,乳化温度为65℃,剪切强度为2200rpm,乳化时间为60min;(2)向水性环氧树脂乳液中添加改性剂,采用磁力搅拌器进行搅拌,所述搅拌时间为10min,并利用超声波分散仪对混合液中每相分散均匀,分散时间为30min,制得相分散均匀的乳液;(3)在相分散均匀的乳液中加入固化剂并搅拌均匀后调节ph;调节ph的具体过程为:向体系中缓慢添加ph值调节剂,并搅拌均匀,随时监测体系中ph值的变化,至体系的ph为5-7,制得混凝土防腐用水性涂料。

25.实施例5一种混凝土防腐用水性涂料,按照重量份数计,该涂料包括以下组分:环氧树脂55份、水55份、乳化剂7.5份、改性剂7.5份、稳定剂2.3份、ph值调节剂3.5份和固化剂28份;其中,乳化剂为span60、op-10和十二烷基苯磺酸钠按照重量比1:1:1的比例混合而成;改性剂为可再分散乳胶粉、蓖麻油和乳化沥青按照重量比1:2:1的比例混合而成;稳定剂为羧甲基纤维素钠;ph值调节剂为5%的盐酸水溶液;所述固化剂为对羟基苯磺酸。

26.上述混凝土防腐用水性涂料的制备方法,包括以下步骤:(1)将环氧树脂和乳化剂混合均匀后,在高速机械剪切过程中逐渐向混合体系中滴加水,使得环氧树脂与水形成的油包水型乳化状态逐渐转变为水包油型乳化状态,使得环氧树脂与水乳化过程中发生相转变,直至液体呈现稳定的乳化状,随后向乳化体系中添加稳定剂,并搅拌均匀,制得水性环氧树脂乳液,其中,乳化温度为65℃,剪切强度为2300rpm,乳化时间为60min;(2)向水性环氧树脂乳液中添加改性剂,采用磁力搅拌器进行搅拌,所述搅拌时间为10min,并利用超声波分散仪对混合液中每相分散均匀,分散时间为30min,制得相分散均匀的乳液;(3)在相分散均匀的乳液中加入固化剂并搅拌均匀后调节ph;调节ph的具体过程为:向体系中缓慢添加ph值调节剂,并搅拌均匀,随时监测体系中ph值的变化,至体系的ph为5-7,制得混凝土防腐用水性涂料。

27.实施例6一种混凝土防腐用水性涂料,按照重量份数计,该涂料包括以下组分:环氧树脂42份、水42份、乳化剂5.5份、改性剂5.5份、稳定剂2.2份、ph值调节剂4份和固化剂22份;其中,乳化剂为span60、op-10和十二烷基苯磺酸钠按照重量比1:1:1的比例混合而成;改性剂为可再分散乳胶粉、蓖麻油和乳化沥青按照重量比1:2:1的比例混合而成;稳定剂为聚丙烯酰胺;ph值调节剂为5%的盐酸水溶液;所述固化剂为对羟基苯磺酸。

28.上述混凝土防腐用水性涂料的制备方法,包括以下步骤:(1)将环氧树脂和乳化剂混合均匀后,在高速机械剪切过程中逐渐向混合体系中滴加水,使得环氧树脂与水形成的油包水型乳化状态逐渐转变为水包油型乳化状态,使得环氧树脂与水乳化过程中发生相转变,直至液体呈现稳定的乳化状,随后向乳化体系中添加稳定剂,并搅拌均匀,制得水性环氧树脂乳液,其中,乳化温度为65℃,剪切强度为2400rpm,乳化时间为60min;(2)向水性环氧树脂乳液中添加改性剂,采用磁力搅拌器进行搅拌,所述搅拌时间

为10min,并利用超声波分散仪对混合液中每相分散均匀,分散时间为30min,制得相分散均匀的乳液;(3)在相分散均匀的乳液中加入固化剂并搅拌均匀后调节ph;调节ph的具体过程为:向体系中缓慢添加ph值调节剂,并搅拌均匀,随时监测体系中ph值的变化,至体系的ph为5-7,制得混凝土防腐用水性涂料。

29.实施例7一种混凝土防腐用水性涂料,按照重量份数计,该涂料包括以下组分:环氧树脂58份、水58份、乳化剂1.8份、改性剂7.8份、稳定剂1.7份、ph值调节剂1份和固化剂29份;其中,乳化剂为span60、op-10和十二烷基苯磺酸钠按照重量比1:1:1的比例混合而成;改性剂为可再分散乳胶粉、蓖麻油和乳化沥青按照重量比1:2:1的比例混合而成;稳定剂为聚乙烯醇;ph值调节剂为5%的盐酸水溶液;所述固化剂为对羟基苯磺酸。

30.上述混凝土防腐用水性涂料的制备方法与实施例1相同。

31.实施例8一种混凝土防腐用水性涂料,按照重量份数计,该涂料包括以下组分:环氧树脂47份、水47份、乳化剂6.5份、改性剂6.5份、稳定剂2.4份、ph值调节剂2份和固化剂26份;其中,乳化剂为span60、op-10和十二烷基苯磺酸钠按照重量比1:1:1的比例混合而成;改性剂为可再分散乳胶粉、蓖麻油和乳化沥青按照重量比1:2:1的比例混合而成;稳定剂为羧甲基纤维素钠;ph值调节剂为5%的盐酸水溶液;所述固化剂为对羟基苯磺酸。

32.上述混凝土防腐用水性涂料的制备方法与实施例1相同。

33.混凝土防腐用水性涂料的使用:1.混凝土表面清洁:用毛刷将混凝土表面的浮尘清理干净;2.刷涂:采用刷涂的方式在混凝土的表面制备漆膜;3.干燥:待刷涂完毕,常温自然干燥4-6h即可。

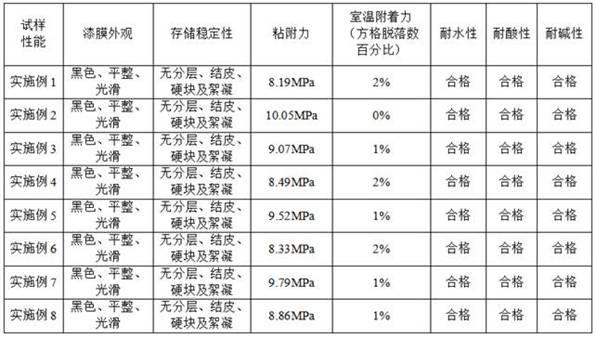

34.性能测试:将实施例1至实施例8所制备的混凝土防腐用水性涂料涂覆在混凝土上,室温下放置24h后进行相关性能测试。

35.(1)漆膜外观目测观察样品的颜色状态,有无机械杂质,有无凝聚物,是否均匀和分层等,具体参照hgt4101-2009规范标准。

36.(2)存储稳定性将适量新制备待测样品装入特定容器中密封,容器上端留有20%的空间,放入恒温箱中室温养护两周,观察有无分层、结皮、硬块及絮凝现象,以 gb/t20623-2006《建筑涂料用乳液》为标准。

37.(3)粘附力试验对于涂层混凝土,如果涂层的粘附力不好,一旦脱落,涂层就会失去保护作用,因此检测涂层的粘结力具有重要意义。

38..试验准备对于每种涂料需要直径为10cm的混凝土试块4块;所用的工具设备有西安市亚星土木仪器有限公司的结构层环剪试验仪、混凝土打磨机、刷子、刮刀、砂纸、纱布、电子秤和

涂料。

39..试验方法

①

用打磨机和砂纸将混凝土试块上下表面其中较为光滑的一面打磨平整,并用水冲洗干净后,在自然条件下晾晒干。

40.②

涂料按照要求涂在单块试件表面后并将另一块试件对齐粘附上,然后在涂料要求条件下养护14天。

41.③

将试件固定于剪切试验机夹具中,设定10mm/min的剪切速度进行试验,直至两试件间滑移错位并分开断裂。

42.(4)室温附着力的测定涂膜对基材粘合的牢度即附着力,按qj990.14-1986划格方法。

43..划格的标准:用锋利的单面保险刀片划透涂层,划格的数量为9个,划线的间距为3mm;.判断的准则:涂层方格的脱落数目;.操作要求:仔细擦净涂层表面后,用单面保险刀片划透涂膜,划好方格后,再用涤纶薄膜胶粘带附粘其上,并均匀压实,然后在将涤纶薄膜胶粘带猛烈撕下,观察漆膜脱落情况,方格脱落数不得大于5%。

44.(5)涂膜耐水耐酸碱性测定按照国家标准gb/t 1733-93测定,取三块样板在同等条件下经同样工艺作涂膜处理,并用石蜡封边,将待测样板长度的三分之二置于装有蒸馏水、3%盐酸和3%氢氧化钠水溶液的玻璃水槽中,浸泡若干时间后,检查并记录样板形貌,有无变色、起泡、脱落和龟裂等现象,三块样板至少有两块样板符合标准则为合格。

45.通过上述性能测试方法,对实施例1至实施例8所制备的混凝土防腐用水性涂料进行检测的结果如下表所示:从测试结果可以看出:1.本发明公开的制备混凝土防腐用水性涂料的方法稳定,所制备的涂料性能基本

一致。

46.2.利用本发明所述的制备方法制备的混凝土防腐用水性涂料,具备良好的稳定性和较强的粘附力和附着力。

47.3.对实施例中原料用量及其所制备的混凝土防腐用水性涂料的性能分析,发现涂料的粘附力强度与改性剂的用量呈现正相关。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1