一种低温水性车身涂料、制备方法及其使用方法与流程

1.本发明属于涂料领域,具体涉及一种低温水性车身涂料、制备方法及其使用方法。

背景技术:

2.目前通用水性汽车车身涂料中,主流产品多为高温水性烤漆,产品施工过程需要较高的能耗,带来较大的环境压力和企业运营成本,降低汽车涂装时的能耗,减轻环境压力,减少企业涂装运营成本成为市场的迫切需要。

3.降低汽车企业涂装能耗途径可以通过降低涂料烘烤温度,即开发低温水性车身漆。

技术实现要素:

4.本发明的目的在于提供一种低温水性车身涂料,水性低温车身涂料与常规水性车身涂料相比,高固低黏涂料工艺更易实施,虽然其仍为水性涂料,但是其烘烤温度大幅降低而施工工艺并未变化,从源头上降低了能耗;且设备及施工环境与常规水性车身涂料一致,涂装线无需改造,涂装设备也无需更新。

5.本发明另一目的在于提供一种低温水性车身涂料的制备方法,制备方法简单,成本低。

6.本发明最后一个目的在于提供一种低温水性车身涂料的使用方法,施工方法简单,低温烘干,成本低。

7.本发明具体技术方案如下:

8.一种低温水性车身涂料,包括低温水性单组份中涂漆、低温水性单组份色漆和低温油性双组份清漆;

9.所述低温水性单组份中涂漆,包括以下重量份的原料:

[0010][0011]

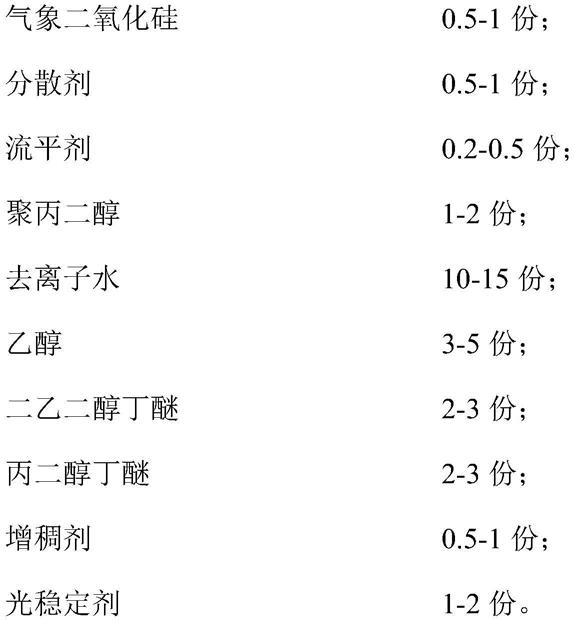

所述低温水性单组份色漆,包括以下重量份的原料:

[0012]

[0013][0014]

所述低温油性双组份清漆,包括a组分和b组分为:

[0015]

所述a组分包括以下质量份原料:

[0016][0017]

所述b组分包括以下质量份原料:

[0018]

聚异氰酸酯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60

‑

72份;

[0019]

醋酸丁酯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40

‑

28份。

[0020]

本发明提供的一种低温水性车身涂料的制备方法,包括低温水性单组份中涂漆的制备方法、低温水性单组份色漆的制备方法和低温油性双组份清漆的制备方法。

[0021]

所述低温水性单组份中涂漆的制备方法,包括以下步骤:

[0022]

将配方量的水性丙烯酸乳液和水性聚酯树脂在300

‑

500转/分钟条件下搅拌,加入配方量的胺中和剂,搅拌5

‑

10分钟,将ph值调节至8

‑

9,继续加入配方量的消泡剂至完全消泡,搅拌5

‑

10分钟,继续依次加入配方量的分散剂、增稠剂、炔二醇、乙醇、丙二醇丁醚和二分之一量配方量去离子水分散均匀,然后加入气象二氧化硅、硫酸钡、钛白粉,700

‑

1200转/

分钟条件下搅拌10min,然后,研磨至细度小于15微米,再加入流平剂以及剩余配方量去离子水调粘,即可制备得到低温水性单组份中涂漆;

[0023]

所述低温水性单组份色漆的制备方法,包括以下步骤:

[0024]

将配方量的水性丙烯酸乳液在300

‑

500转/分钟条件下搅拌,加入配方量的胺中和剂,搅拌5

‑

10分钟,将ph值调节至8

‑

9,继续加入配方量的消泡剂至完全消泡,搅拌5

‑

10分钟,继续依次加入配方量的分散剂、聚丙二醇、增稠剂、乙醇、二乙二醇丁醚、丙二醇丁醚和二分之一配方量去离子水分散均匀,然后加入气象二氧化硅、钛白粉,700

‑

1200转/分钟条件下搅拌10min,然后,研磨至细度小于15微米,再加入流平剂和光稳定剂以及配方中剩余去离子水调粘,即可制备得到低温水性单组份色漆;

[0025]

所述低温油性双组份清漆的制备方法,包括以下步骤:

[0026]

1)将配方量的羟基丙烯酸树脂在300

‑

700转/分钟条件下搅拌,依次向其中加入配方量的丙烯酸防流挂树脂1000

‑

1500转/分钟高速分散均匀,再依次加入流平剂、受阻胺稳定剂、紫外光吸收剂、二甲苯、三甲苯、乙酸丁酯、丙二醇甲醚醋酸酯,500

‑

1000转/分钟搅拌均匀后,300目过滤,即可制备得到a组分;

[0027]

2)将配方量的聚异氰酸酯和醋酸丁酯混合,即可得到b组分。

[0028]

本发明提供的一种低温水性车身涂料的使用方法,包括以下步骤:

[0029]

a、将低温水性单组份中涂漆和去离子水进行混合调配,再涂喷涂于车身电泳底漆上,60℃闪干3

‑

5分钟,得到中涂层;

[0030]

b、将低温水性单组份色漆和去离子水进行混合调配,再涂喷涂于步骤a所述中涂层上,60℃闪干3

‑

5分钟,得到面漆层;

[0031]

c、将低温油性双组份清漆的a组分和b组分及稀释剂进行混合调配,再喷涂于步骤b制备的面漆层上,80℃

±

10℃/分钟烘干固化40

‑

60分钟,即可。

[0032]

步骤a中低温水性单组份中涂漆和去离子水按照重量比10:1进行混合调配;

[0033]

步骤b中低温水性单组份色漆和去离子水按照重量比10:1进行混合调配;

[0034]

步骤c中低温油性双组份清漆的a组分和b组分及稀释剂按照重量比3:1:1进行混合调配;

[0035]

本发明在满足低温固化的前提下可以更进一步降低闪干温度,可以做到中涂和色漆之间常温20℃

‑

25℃湿碰湿不闪干,色漆和清漆之间闪干温度60℃三分钟就可以做到良好的施工性和外观效果,可以更进一步降低能耗,降低成本。

[0036]

步骤c中所述稀释剂包括以下重量份原料:

[0037][0038]

上述制备的中涂漆与色漆和清漆配套使用,才能本发明所述的效果,否则,达不到本申请所述的效果。而且,在中涂漆与色漆和清漆配方设计和研发过程中,综合考虑的三者的配套性,中涂和色漆之间的表干速度以及施工性,均在较低的烘烤温度即可实现固化,大幅降低能耗。

[0039]

本发明提供的水性低温车身涂料的配方中,以水性聚酯和丙烯酸树脂作为中涂底漆的主体树脂,兼顾了干性和柔韧性的平衡,烘烤温度低,水性丙烯酸树脂干性好,附着力优秀,耐候好。水性聚酯树脂搭配使用,增加了中涂底漆柔韧性和施工性,完善了中涂漆的整体性能。清漆树脂超高固低黏,耐候性好,丰满度光泽好,组合搭配漆膜性能和传统的溶剂型涂料相当,抗石击性能优于溶剂型涂料,且提高了面漆的鲜映性和丰满度,使整车装饰效果更佳。

具体实施方式

[0040]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0041]

下述实施例中所用的试验材料和试剂等,如无特殊说明,均可从商业途径获得。

[0042]

实施例中未注明具体技术或条件者,均可以按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。

[0043]

实施例1

[0044]

一种低温水性车身涂料,包括低温水性单组份中涂漆、低温水性单组份色漆和低温油性双组份清漆;

[0045]

所述低温水性单组份中涂漆,包括以下原料,见表1:

[0046]

表1实施例1中涂漆配方

[0047]

序号物料名称型号供应商实施例11水性丙烯酸乳液r4000帝斯曼402水性聚酯树脂r986帝斯曼10

3消泡剂011毕克14分散剂180毕克0.85胺中和剂am

‑

95陶氏26炔二醇fs204涂易乐27气相二氧化硅r974赢创0.88流平剂3560毕克0.29钛白粉2195道恩2510去离子水 国产11.211丙二醇丁醚pnb陶氏212沉淀硫酸钡 国产213乙醇 国产214增稠剂420毕克1

[0048]

所述低温水性单组份中涂漆的制备方法为:

[0049]

将配方量的水性丙烯酸乳液和水性聚酯树脂在500转/分钟条件下搅拌,加入配方量的胺中和剂,搅拌10分钟,将ph值调节至8

‑

9,继续加入配方量的消泡剂至完全消泡,搅拌10分钟,继续依次加入配方量的分散剂、增稠剂、炔二醇、乙醇、丙二醇丁醚和二分之一量配方量去离子水分散均匀,然后加入气象二氧化硅、硫酸钡、钛白粉,100转/分钟条件下搅拌10min,然后,研磨至细度小于15微米,再加入流平剂以及配方中剩余配方量去离子水调粘,即可制备得到低温水性单组份中涂漆;

[0050]

所述低温水性单组份色漆,包括以下原料,见表2:

[0051]

表2实施例1色漆配方

[0052]

序号物料名称型号供应商实施例11水性丙烯酸乳液r4000帝斯曼453消泡剂011毕克14分散剂180毕克0.85胺中和剂am

‑

95陶氏26气相二氧化硅r974赢创0.87流平剂3565毕克0.28钛白粉706杜邦259去离子水 国产14.210丙二醇丁醚pnb陶氏211乙醇 国产312光稳定剂9945

‑

dw巴斯夫113聚丙二醇 国产214二乙二醇丁醚 国产215增稠剂420毕克1

[0053]

所述低温水性单组份色漆的制备方法为:

[0054]

将配方量的水性丙烯酸乳液在500转/分钟条件下搅拌,加入配方量的胺中和剂,搅拌10分钟,将ph值调节至8

‑

9,继续加入配方量的消泡剂至完全消泡,搅拌10分钟,继续依

次加入配方量的分散剂、聚丙二醇、增稠剂、乙醇、二乙二醇丁醚、丙二醇丁醚和二分之一配方量去离子水分散均匀,然后加入气象二氧化硅、钛白粉,1200转/分钟条件下搅拌10min,然后,研磨至细度小于15微米,再加入流平剂和光稳定剂以及配方中剩余去离子水调粘,即可制备得到低温水性单组份色漆。

[0055]

所述低温油性双组份清漆,包括以下原料,见表3:

[0056]

表3实施例1双组份清漆配方

[0057][0058]

所述低温油性双组份清漆的制备方法:

[0059]

1)将配方量的羟基丙烯酸树脂在600转/分钟条件下搅拌,依次向其中加入配方量的丙烯酸防流挂树脂1500转/分钟高速分散均匀,再依次加入流平剂、受阻胺稳定剂、紫外光吸收剂、二甲苯、三甲苯、乙酸丁酯、丙二醇甲醚醋酸酯,1000转/分钟搅拌均匀后,300目过滤,即可制备得到a组分;

[0060]

2)将配方量的聚异氰酸酯和醋酸丁酯混合,即可得到b组分。

[0061]

实施例1所述低温水性车身涂料的使用方法,包括以下步骤:

[0062]

a、将低温水性单组份中涂漆和去离子水按照重量比10:1进行混合调配,再涂喷涂于电泳底漆上,60℃闪干3

‑

5分钟,得到中涂层;

[0063]

b、将低温水性单组份色漆和去离子水按照重量比10:1进行混合调配,再涂喷涂于步骤a所述中涂层上,60℃闪干3

‑

5分钟,得到面漆层;

[0064]

c、将低温油性双组份清漆的a组分和b组分及稀释剂按照重量比3:1:1进行混合调配,再喷涂于步骤b制备的面漆层上,80℃

±

10℃/分钟烘干固化40

‑

60分钟,即可;

[0065]

所述稀释剂包括以下重量份原料:

[0066][0067]

实施例1在满足低温固化的前提下可以更进一步降低闪干温度,可以做到中涂和色漆之间不闪干,常规水性涂装温度湿碰湿喷涂,色漆和清漆之间闪干温度60℃三分钟就可以做到良好的施工性和外观效果,可以更进一步降低能耗,降低成本。

[0068]

对比例1

‑

对比例2

[0069]

一种低温水性车身涂料,包括中涂漆、色漆和清漆;中涂和清漆的配方与实施例1相同。其色漆配方如下表4所示。

[0070]

表4对比例1

‑

对比例2色漆配方

[0071]

[0072][0073]

对比例1和对比例2都需喷涂中涂后,50

‑

60℃预闪干3分钟喷涂色漆,色漆喷涂后,闪干温度80℃3

‑

5分钟后喷涂清漆。清漆喷涂后80度烘烤40

‑

60分钟固化完全。

[0074]

实施例和对比例的固化后漆膜各项性能如下表5:

[0075]

表5膜性能要求

[0076]

[0077][0078]

本发明产品均在较低的烘烤温度即可实现固化,大幅降低能耗,而且,附着力优秀,耐候好,丰满度光泽好,组合搭配漆膜性能和传统的溶剂型涂料相当,抗石击性能优于溶剂型涂料,且提高了面漆的鲜映性和丰满度,使整车装饰效果更佳。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1