一种铝壳动力电池用阻燃PET绝缘防护膜的制作方法

一种铝壳动力电池用阻燃pet绝缘防护膜

技术领域

1.本实用新型涉及保护膜技术领域,尤其涉及一种铝壳动力电池用阻燃pet绝缘防护膜。

背景技术:

2.在新能源动力锂电池的组装生产过程中,一般使用专用阻燃保护膜对动力电池的外壳进行绝缘和阻燃保护。这种动力电池专用保护膜通常采用高分子pet薄膜为基材,在此基础上涂上专用阻燃胶粘剂,总厚度为50

‑

1000μm。动力电池专用保护膜通常要具有较好的粘性好,阻燃性能,电气绝缘性高等性能。

3.但是,目前很多动力电池专用保护膜无法对电池发热释放热量进行相转变调节,控制保护膜温度变化在一个合理的平衡点,造成保护膜过热出现失粘起翘现象,达不到电池全生命过程绝缘保护作用,引发电池安全问题。

技术实现要素:

4.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提出一种能防止过热的铝壳动力电池用阻燃pet绝缘防护膜。

5.根据本实用新型的第一方面实施例的铝壳动力电池用阻燃pet绝缘防护膜,从上至下依次包括隔离层、无卤阻燃pet薄膜层、第一阻燃胶黏剂层、第二阻燃胶黏剂层和相变薄膜;

6.隔离层;

7.无卤阻燃pet薄膜层,所述无卤阻燃pet薄膜层的上端面包覆有所述隔离层;

8.第一阻燃胶黏剂层,所述第一阻燃胶黏剂层包覆于所述无卤阻燃pet薄膜层的下端面;

9.第二阻燃胶黏剂层;

10.相变薄膜,所述相变薄膜的上端面与所述第一阻燃胶黏剂层连接,所述相变薄膜的下端面包覆有所述第二阻燃胶黏剂层;所述铝壳动力电池用阻燃pet绝缘防护膜的厚度为50

‑

100μm。

11.根据本实用新型实施例的铝壳动力电池用阻燃pet绝缘防护膜,至少具有如下技术效果:通过对pet绝缘防护膜添加相变薄膜、第一阻燃胶黏剂层和第二阻燃胶黏剂层,三者的共同作用下,有效调控制动力电池在使用过程的热量平衡,不易出现过热或过冷现象,确保pet绝缘防护膜长期具有优良的贴合性能。相变薄膜包覆在两层阻燃胶黏剂层之间有利缓冲电池内部在外部热量的冲击,确保pet绝缘防护膜安全和使用性能。

12.根据本实用新型的一些实施例,所述无卤阻燃pet薄膜层的厚度为5

‑

50μm。

13.根据本实用新型的一些实施例,所述相变薄膜的厚度为10

‑

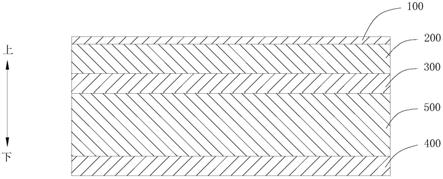

1000μm。

14.根据本实用新型的一些实施例,所述隔离层的厚度为0.1

‑

1μm。

15.根据本实用新型的一些实施例,所述隔离层为uv固化的非硅隔离剂涂层。

16.根据本实用新型的一些实施例,所述第一阻燃胶黏剂层和所述第二阻燃胶黏剂层都为相变微胶囊、无卤阻燃剂、丙烯酸酸酯压敏胶混合构筑的涂层。

17.根据本实用新型的一些实施例,所述相变薄膜为高导热固体石墨复合相变材料,所述高导热固体石墨复合相变材料的导热系数为1

‑

3w/m.k。

18.一种铝壳动力电池用阻燃pet绝缘防护膜的制备过程,包括以下步骤:

19.步骤一:先将隔离层均匀涂布在无卤阻燃pet薄膜层的上端面,然后置于80

‑

120℃下,保温固化1

‑

10min,获得隔离层;

20.步骤二:再将第一阻燃胶黏剂层均匀涂布无卤阻燃pet薄膜层的下端面,然后置于80

‑

130℃下干燥,保温固化1

‑

20min,获得第一阻燃胶黏剂层;

21.步骤三:再将第二阻燃胶黏剂层均匀涂布相变薄膜的下端面,然后置于80

‑

130℃下干燥,保温固化1

‑

20min,获得第二阻燃胶黏剂层;

22.步骤四:步骤二的第一阻燃胶黏剂层与步骤三的相变薄膜上端面进行复合,最后获得五层结构的铝壳动力电池用阻燃pet绝缘防护膜。

23.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过实用新型的实践了解到。

附图说明

24.本实用新型的附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

25.图1为本实用新型实施例的铝壳动力电池用阻燃pet绝缘防护膜的剖切结构示意图;

26.附图标记:隔离层100、无卤阻燃pet薄膜层200、第一阻燃胶黏剂层300、第二阻燃胶黏剂层400、相变薄膜500。

具体实施方式

27.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

28.本实用新型的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右和中等指示的方位或位置关系为基于附图所示的方位或位置关系。在仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

29.本实用新型的描述中,除非另有明确的限定,安装和连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本实用新型中的具体含义。

30.参照图1所示,根据本实用新型实施例的铝壳动力电池用阻燃pet绝缘防护膜从上至下依次包括隔离层100、无卤阻燃pet薄膜层200、第一阻燃胶黏剂层300、第二阻燃胶黏剂层400和相变薄膜500,无卤阻燃pet薄膜层200的上端面包覆有隔离层100,第一阻燃胶黏剂

层300包覆于无卤阻燃pet薄膜层200的下端面,相变薄膜500的上端面与第一阻燃胶黏剂层300连接,相变薄膜500的下端面包覆有第二阻燃胶黏剂层400,铝壳动力电池用阻燃pet绝缘防护膜的厚度为50

‑

100μm。

31.一种铝壳动力电池用阻燃pet绝缘防护膜的制备过程,包括以下步骤:

32.步骤一:先将隔离层100均匀涂布在无卤阻燃pet薄膜层200的上端面,然后置于90

‑

110℃下,保温固化5min,获得隔离层100。

33.步骤二:再将第一阻燃胶黏剂层300均匀涂布无卤阻燃pet薄膜层200的下端面,然后置于100

‑

115℃下干燥,保温固化10min,获得第一阻燃胶黏剂层300。

34.步骤三:再将第二阻燃胶黏剂层400均匀涂布相变薄膜500的下端面,然后置于100

‑

115℃下干燥,保温固化8min,获得第二阻燃胶黏剂层400。

35.步骤四:步骤二的第一阻燃胶黏剂层300与步骤三的相变薄膜500上端面进行复合,最后获得五层结构的铝壳动力电池用阻燃pet绝缘防护膜。

36.由于相变薄膜500具有快速吸热和散热的特性,以及第一阻燃胶黏剂层300和第二阻燃胶黏剂层400具有一定阻燃的效果,能有效地调控制动力电池在使用过程的热量平衡,进而达到不易出现过热或过冷现象,确保pet保护膜长期具有优良的贴合性能。具体地,隔离层100为非硅隔离剂涂层,第一阻燃胶黏剂层300和第二阻燃胶黏剂层400都为相变微胶囊、无卤阻燃剂、丙烯酸酸酯压敏胶混合构筑的涂层,相变薄膜500为高导热固体石墨复合相变材料。

37.在本实用新型的一些实施例中,无卤阻燃pet薄膜层200的厚度为5

‑

50μm。

38.在本实用新型的一些实施例中,相变薄膜500的厚度为10

‑

1000μm。

39.在本实用新型的一些实施例中,隔离层100的厚度为0.1

‑

1μm。

40.本实用新型的一些实施例中,隔离层为uv固化的非硅隔离剂涂层。

41.本实用新型的一些实施例中,第一阻燃胶黏剂层和第二阻燃胶黏剂层都为相变微胶囊、无卤阻燃剂、丙烯酸酸酯压敏胶混合构筑的涂层。

42.本实用新型的一些实施例中,相变薄膜为高导热固体石墨复合相变材料,高导热固体石墨复合相变材料的导热系数为1~3w/m.k。

43.在本说明书的描述中,参考术语“一些实施例”或、“可以想到的是”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

44.尽管已经示出和描述了本实用新型的实施例,本领域的普通技术人员可以理解:在不脱离本实用新型的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1