胶带的制作方法

1.本发明涉及一种胶带,特别是用于包裹汽车电缆的缠绕带,其具有主要的织物载体和施加在该载体的一侧或两侧的粘合剂涂层,其中所述织物载体全部或部分地由生物基聚合物纤维和/或聚合物纱线制成。

2.胶带,且特别是用于包裹汽车电缆的缠绕带,用于将所讨论的电缆束缚或者还保护它们免受机械磨损。与此相关地,不仅针对例如油和汽油的耐介质性,而且所需要的耐温性都非常重要。事实上,这种胶带且特别是缠绕带,通常在-50℃至+150℃甚至更高的温度范围内使用。在此为了防止由此示例性配备电缆线束可能的咔哒噪音,还额外研究声发射。同时增加的耐磨性以防止在车身上磨穿。

背景技术:

3.胶带的耐磨性在此依据lv 312(2009)标准的磨损等级来确定。这方面的详细信息和对此使用的测试方法尤其在de 202012103975 u1中进行了描述。例如,磨损等级b对应于,考虑到10n的重量负荷,所涉及的胶在5毫米钉刺(dorn)上以粘附其上的状态在磨穿前能承受至少100次冲程(h

ü

be)。

4.除了隔音效果和所需的耐磨性、耐介质性和耐温性外,通常还要求所讨论的胶带或缠绕带必须能够手动撕开。这是因为所讨论的缠绕带通常由装配工人缠绕在相应装备的电缆束上。这可以螺旋式或盘绕式进行。原则上,借助这种胶带或缠绕带也可以用于实现以此装备的电缆束的纵向包裹。在任何情况下,操作过程通常需要将胶带切割成一定长度,在最简单的情况下,只需将其撕下即可。因此,用手撕性是特别重要的,其示例性地且相应于在de 600 31 332 t2中的说明所给出的或所能给出的,当胶带具有小于10n的横向耐撕性。然而,原则上,手撕性也可以基于测试简单且主观地评估。

5.近来,对尤其是汽车领域的产品和技术设备,对改善可回收性和资源节约型生产的要求越来越高。就此通过de 20 2017 106 797 u1已知薄膜,且特别是保护薄膜,其一部分由生物基聚合物制成。所述生物基聚合物又从基于植物的原料获得。

6.在根据申请人的de 20 2019 100 588 u1的一般教导的范围内,已经显示了一种可能性,即这样实现一种胶带且特别是用于在汽车中缠绕电缆的缠绕带,使织物载体至少部分地使用生物基聚合物来制造。为此目的,所述织物载体可以由生物基的聚合物纤维和/或聚合物纱线制成。作为用于这种织物载体的可能选择,尤其提及无纺布、针织物、机织物或其组合。这在原则上已经证明有效,但仍然有进一步改进的空间,特别是在提供减小了声发射的胶带方面。

技术实现要素:

7.本发明基于进一步开发这种胶带,特别是用于包裹汽车中的电缆的缠绕带的技术问题,以满足与资源节约型生产相关的所有应用特定要求,同时发出咔哒噪音得到有效阻隔。

8.为了解决该技术问题,本发明在本发明的范围内提出了一种用于汽车电缆护套的通用胶带,特别是缠绕带,其中主要的织物载体设计为丝绒载体或包括丝绒载体。ie。载体占主导地位,d.h。按质量计超过50%的纺织品,但也可以包含非纺织品组分,例如薄膜,因此它们占载体质量或重量的50%以下。

9.本发明首次采用完全或部分地由生物基聚合物纤维和/或聚合物纱线制成的特殊织物载体。此外,在一个变型中,织物载体整体构造为丝绒载体。在另一变型的范围内,主要由织物铺设的载体原则上也可以构造为层压体,即构造为多层载体。虽然在第一种情况下,载体被构造成一层并仅由丝绒载体构成,但作为层压体实施的载体变型相应地将载体构造为多层,其中载体的至少一层是丝绒载体。其余层可以是织物层和非织物层,只要载体的纺织组分的质量或重量比例大于其总质量或总重量的50%即可。

10.在该变型中,该过程可以示例性地如此进行,即载体被构造为层压体并且除了丝绒载体之外还具有薄膜载体。在这种情况下,载体最终设计为两层,且由一方面的丝绒载体和另一方面的薄膜载体组成。如果将薄膜载体设置在丝绒载体和粘合剂涂层之间,这已证明是有效的。经此,带有丝绒线圈的丝绒载体被布置成使得丝绒载体的丝绒线圈外向指向。另一方面,将粘合剂涂层施加到胶带相对侧的薄膜载体上,该载体布置在粘合剂涂层和丝绒载体之间。

11.为了在这种情况下实现特别节约资源的生产,薄膜载体可以设计为生物基聚合物薄膜载体。在这方面,如果薄膜载体被设计为生物聚酯薄膜载体,即被生产为基于生物聚酯的薄膜载体,则已证明是有用的。

12.在此生物聚酯有利地被设计成生物基pet(聚对苯二甲酸乙二醇酯)的形式。这种生物基聚合物的基本组成部分是由可再生原材料而不是石油制成的。可再生原料可以基于植物材料,例如淀粉类植物。此外,这种生物基聚合物也可以使用乳酸生产。

13.在任何情况下,生物基聚合物膜或生物基聚合物薄膜载体,特别是生物聚酯薄膜载体可以这样实现和实施,即在示例中pet通过单乙二醇(或乙二醇)和对苯二甲酸的缩聚反应生产。在这种情况下,单乙二醇可以由甘蔗糖蜜生产。对苯二甲酸可以生物基或石化法生产。

14.无论哪种方式,具有有利地向外指向的丝绒线圈的丝绒载体确保了以这种方式生产的胶带,特别是缠绕带,不仅可以以特别节省资源的方式生产,而且就任何声发射方面具有特别的优势。事实上,向外指向的丝绒线圈有效地阻隔了任何嘎嘎作响的噪音。这意味着丝绒线圈位于胶带朝外的上侧面,而粘合剂涂层通常位于相反的内侧面。

15.如果胶带例如以螺旋形或盘绕形缠绕在电缆束或电缆线束上,则每种情况下粘合剂层向内指向或确保胶带固定到电缆束或电缆线束上,从而使丝绒线圈作为丝绒载体的一部分自动向外指向,并确保必要的噪音阻隔,特别是阻隔任何嘎嘎声。这是可以看到主要优势的地方。

16.向外指向的丝绒线圈通常具有在0.5mm至5mm且特别是0.8mm至2mm范围内的线圈长度。这样的线圈长度已被证明是特别有利和实用的,因为经此丝绒线圈一方面不会从胶带明显突出,并由此避免与机动车辆内的螺钉、棱边或其他锋利边缘的突出物的任何钩挂。另一方面,为丝绒线圈所指定长度范围足以同时实现有效的隔音。

17.丝绒载体通常具有大于5000/dm2的网孔密度,特别是网孔密度在约25000/dm2至

50000/dm2的范围内。通过这种设计提供了致密的表面,相应的丝绒线圈确保了特别广泛的隔音效果。

18.丝绒载体通常是具有向外指向的丝绒线圈的针织丝绒载体。所述丝绒线圈在此通常形成在例如丝绒组织的外层网格。原则上就此而言,超级丝绒组织也是可能的。除了这种带有丝绒组织或超级丝绒组织的外层网格之外,还可以在下面实现具有经编组织的内层网格。所述丝绒线圈在此有利地不仅织入到外层网格中,而且还织入到下面的内层网格中。

19.基于聚酰胺或聚酯的长丝或长纱线通常用于生产所述丝绒载体。由于在这种情况下通常考虑生物基聚合物纱线,因此丝绒载体完全由基于生物聚酰胺或生物聚酯的长丝制成。用于生产丝绒载体的长丝的生物聚酯有利地是pet,其又以与用于生产薄膜载体的pet相当的方式生产。这意味着在这种情况下,例如,为此所需的单乙二醇也可以由甘蔗糖蜜生产。额外需要的对苯二甲酸又可以石化或生物基地生产。这意味着用于可选薄膜载体的原材料与用于制造丝绒载体的长丝相当。

20.就此,如果所述丝绒载体由基于生物聚酰胺的长丝制成,则证明是特别有用的。此外,本发明建议生物聚酰胺的单体或胺完全或部分地由蓖麻油组成。额外需要的酸或羧酸可以在此与用于pet的对苯二甲酸相当地主要是石化地,但最近也有生物基地生产。原则上,混合形式也是可以考虑的。

21.如前所述,所述主要的织物载体可以构造成一层,在这种情况下,所述织物载体仅设计为丝绒载体。此外,所述载体也可以设计成多层。在这种情况下,载体有利地设计成两层并且一方面由面向外的丝绒载体和另一方面由施加粘合剂涂层的薄膜载体组成。无论哪种方式,所述载体通常具有20g/m2至500g/m2范围内的单位面积重量。所述载体的材料厚度通常在0.5mm至3mm之间,以确保良好的可加工性。

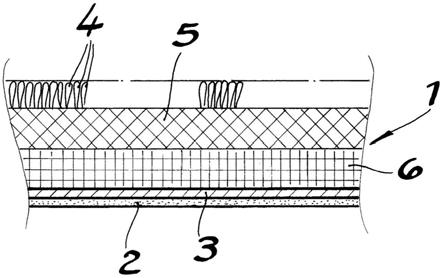

22.所述粘合剂涂层就此被施加到丝绒载体的背面或内层网格上或中间薄膜载体上。20g/m2至500g/m2范围内的施涂重量在此被证明是特别有利的。作为粘合剂示例性地使用合成橡胶粘合剂,热熔粘合剂,丙烯酸酯基粘合剂,硅酮基、聚氨酯基、聚醚基和/或聚烯烃基的粘合剂。所述粘合剂就此原则上可以在涂布后交联,特别是通过辐射交联。此外,所述粘合剂涂层可以在整个表面上或以条带状施加到载体上。

23.结果,提供了一种胶带,尤其是一种用于在汽车中包裹电缆的缠绕带,其可以以特别节省资源的方式生产。这是因为主要的织物载体完全或部分地由生物基聚合物纤维和/或聚合物纱线制成。通常,在此使用长纱线,即由生物基聚合物制成的无端纤维。所述生物基聚合物通常基于生物聚酰胺或生物聚酯。

24.如果需要特殊的耐磨性,事实证明有效的是,如果所述丝绒载体由基于生物聚酰胺的长丝制成。事实上,通过这种方式可以生产至少达到按照如上面已经描述的lv 312(2009)的磨损等级b并且大部分甚至达到磨损等级c或甚至d的胶带。同时,以这种方式生产的胶带可以用手撕开,考虑到胶带的宽度在直至约50mm的范围内,观察到在胶带的横向上的撕裂强度通常为20n,特别是甚至10n。

25.由于所述载体主要基于生物聚酰胺或生物聚酯生产,因此不仅已经实现了所述的耐磨性,而且这种载体还具有高的耐介质性和耐高温性的特点。结合向外突出的丝绒线圈实现隔音的特殊性能,因此满足了所选应用目的所必须的要求。

26.用于实现丝绒载体的基于生物聚酰胺的长丝的细度通常在20dtex和100dtex之

间。通过在此采用聚酰胺,不仅可以将耐磨性如所述进行高设置,而且还可以预设载体材料的断裂伸长率,使其在30%至70%之间的范围内。整个胶带的撕裂强度通常在约100n/cm至200n/cm的范围内,特别是在胶带的纵向上。在胶带的横向上,在此处观察到低10倍的撕裂强度,这例如通过在横向上在载体中引入穿孔来实现。这通常在施加粘合剂涂层之前完成。沿着这些穿孔观察到约10n/cm或更低的横向撕裂强度,使得在所述横向存在所需的手撕性,其相应于示例的情况下20n/cm的最大撕破力。

27.在唯一的图1显示了根据本发明的胶带的实施例。

28.事实上,在图1中可以看到一种胶带,其作为缠绕带用于束缚或包裹汽车中的电缆。其基本结构包括主要的织物载体,其为丝绒载体1。所述丝绒载体1配有粘合剂涂层2。所述粘合剂涂层2至少部分地覆盖丝绒载体1,因此可以在整个表面上或以条带状涂覆。

29.在所述粘合剂涂层2和所述丝绒载体1之间提供薄膜载体3。所述丝绒载体1具有向外指向的丝绒线圈4。所述丝绒线圈4主要提供隔音并形成外层网格5。所述外层网格5具有丝绒组织。

30.此外,根据实施例还设计有经编组织的内层网格6,其沿薄膜载体3的方向设置在外层网格5和所述薄膜载体3之间。如先前详细描述的,所述丝绒载体1和所述薄膜载体3均生物基地生产。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1