赋予优异的耐蚀性和表面颜色的三元系热浸镀锌合金钢板用表面处理组合物、利用其进行表面处理的三元系热浸镀锌合金钢板及制造该钢板的方法与流程

1.本发明涉及一种应用于金属材料的表面的表面处理溶液组合物及其应用,更详细地,特别是涉及一种表面处理组合物、利用所述表面处理组合物进行表面处理的三元系热浸镀锌合金钢板及制造其的方法,所述表面处理组合物可以通过向用作建筑材料用途并具有含有镁(mg)和铝(al)的三元系热浸镀锌合金层的钢板赋予耐蚀性、耐黑变性及表面颜色来提高表面外观,并且所述表面处理组合物是无铬的。

背景技术:

2.通常,与纯镀锌钢板相比,作为对红锈的耐蚀性优异的钢材的具有含镁(mg)、铝(al)的热浸镀锌合金层的钢板的暴露面的大部分由锌(zn)或锌合金(zn alloy)组成,因此暴露在一般生活环境,或者特别是暴露在湿润的气氛中时,表面会发生产生白锈的现象。此外,与锌相比,由于包含在镀层中的镁和铝的氧亲和力高,因此与锌结合的氧不足时,容易发生黑变现象。

3.以往,作为防锈处理的一个环节,用5-100mg/m2的铬酸盐对金属表面进行预处理后形成有机薄膜。然而,由于包含在所述预处理剂中的铬(cr)等重金属,需要额外的预处理设备和工艺,而且由于重金属废水,工作人员的安全性成为问题。此外,在洗涤水和废水等中产生的含六价铬的溶液需要通过特殊的处理工艺进行处理,因此存在制造成本增加的问题,并且经铬酸盐处理的镀覆钢板在使用过程中或废弃时存在溶出铬离子的问题,因此环境污染问题严重。

4.为了解决这种问题的同时确保耐蚀性,现有技术中开发了一种诸如不含铬的耐蚀用金属涂覆剂的表面处理剂。作为一个实例,专利文献1和专利文献2中公开了通过含有磷酸铝,或者将醋酸钠、硼酸钠和咪唑等芳香族羧酸和表面活性剂等与单宁酸组合来形成薄膜物质的技术,但它们具有耐蚀性差的问题。专利文献3中公开了由碳酸锆、氧钒根离子及锆化合物等组成的表面处理剂,然而虽然该表面处理剂的耐蚀性良好,但具有耐黑变性差的问题。

5.另外,专利文献4中公开了一种由钛基、锆基、磷酸基及钼基化合物等组成的表面处理剂,但使用镁和铝等的热浸镀锌合金钢板具有无法抑制黑变现象的问题,专利文献5中公开了一种由钼酸铵、水分散氨基甲酸酯树脂、异丙胺、碳酸锆铵、环氧基硅烷偶联剂及硅溶胶组成的表面处理剂,但具有不能赋予充分的耐蚀性的问题。

6.另外,为了用作建筑材料用钢铁材料,需要赋予固有的颜色,以使表面特性精美,并且客户在使用时可以在材料的表面与现有的热浸镀锌钢材和热浸镀锌合金钢材进行区分。

7.[现有技术文献]

[0008]

[专利文献]

[0009]

日本公开专利公报昭53-28857号

[0010]

日本公开专利公报昭51-71233号

[0011]

日本公开专利公报2002-332574号

[0012]

日本授权专利公报平7-096699号

[0013]

日本公开专利公报2005-146340号

技术实现要素:

要解决的技术问题

[0014]

本发明是鉴于如上所述的实际情况而提出的,本发明的目的在于提供一种表面处理组合物、利用该组合物的表面处理方法及经表面处理的热浸镀锌合金钢板,所述表面处理组合物是可以对建筑材料用热浸镀锌合金钢板赋予优异的耐蚀性、耐黑变性及固有的表面颜色特性的热浸镀锌合金钢板用表面处理组合物。

[0015]

此外,提供一种完全不含作为环境污染物质的铬等重金属成分,因此对人体无害且不产生环境污染引起的问题的表面处理组合物。技术方案

[0016]

根据本发明的一个方面,提供一种表面处理组合物,相对于100重量%的组合物的固形物,所述组合物包含70-90重量%的高分子量多晶硅改性聚氨酯主树脂和低分子量多晶硅改性聚氨酯辅助树脂的混合物、5-25重量%的三聚氰胺基固化剂、0.5-10重量%的无机添加剂、0.5-10重量%的硅烷水解化合物以及0.1-2重量%的着色颜料。

[0017]

所述主树脂和辅助树脂的重量比可以为1:9至9:1。

[0018]

所述主树脂的重均分子量(mw)可以为100000-200000。

[0019]

所述主树脂的玻璃化转变温度(tg)可以为-20℃至-10℃。

[0020]

所述辅助树脂的重均分子量(mw)可以为30000-70000。

[0021]

所述辅助树脂的玻璃化转变温度(tg)可以为-30℃至-20℃。

[0022]

所述无机添加剂可以包含选自硅溶胶、氧化铝溶胶、二氧化钛溶胶、氧化锆溶胶中的一种以上。

[0023]

所述无机添加剂可以包含选自硅溶胶、氧化铝溶胶、二氧化钛溶胶、氧化锆溶胶中的一种以上。

[0024]

所述硅烷水解化合物可以被选自甲酸、乙酸、磷酸、盐酸及硝酸中的一种以上的溶剂水解。

[0025]

所述着色颜料可以包含选自无机颜料和偶氮基有机颜料中的一种以上,所述无机颜料是选自钛、铅、铁、铜及铬中的一种以上。

[0026]

所述表面处理组合物还可以包含溶剂,所述表面处理组合物的固形物含量为20-40重量%,余量由溶剂组成。

[0027]

相对于溶剂的总重量,所述溶剂可以包含3-10重量%的醇和余量的水。

[0028]

根据本发明的另一个方面,提供一种经表面处理的三元系热浸镀锌合金钢板,其包括:钢板;三元系热浸镀锌合金层,其形成在所述钢板的至少一面上;以及表面处理薄膜层,其形成在所述三元系热浸镀锌合金层上,其中,所述表面处理薄膜层由所述表面处理组合物形成。

[0029]

所述三元系热浸镀锌合金层包括形成在界面的al富集层,所述al富集层的占有面积率可以为70%以上(包括100%)。

[0030]

所述三元系热浸镀锌合金层可以包含:al:0.2-15重量%、mg:0.5-3.5重量%、余量的zn及不可避免的杂质。

[0031]

所述表面处理薄膜层的厚度可以为1-10μm。

[0032]

根据本发明的另一个方面,提供一种制造经表面处理的三元系热浸镀锌合金钢板的方法,其包括以下步骤:将所述表面处理组合物涂覆在形成有三元系热浸镀锌合金层的三元系热浸镀锌合金钢板上;以及对涂覆的所述表面处理组合物进行干燥以形成表面处理薄膜层。

[0033]

所述表面处理溶液组合物可以以2.5-50μm的厚度涂覆。

[0034]

所述涂覆可以通过辊涂、喷涂、沉积、喷射挤压或沉积挤压来进行。

[0035]

以基材钢板的最终达到温度(pmt)为基准,所述干燥可以在70-250℃的温度下进行。

[0036]

所述干燥可以在热风干燥炉或感应加热炉中进行。

[0037]

所述热风干燥炉的内部温度可以为100-300℃。

[0038]

可以向所述感应加热炉施加1000-5000a的电流。

[0039]

可以进一步包括对所述表面处理薄膜层进行水冷的步骤。

[0040]

所述制造三元系热浸镀锌合金钢板的方法可以通过连续工艺进行,并且所述连续工艺的速度可以为80-120米/分钟(mpm)。有益效果

[0041]

用本发明的一个实施方案的表面处理涂覆物进行处理的三元系热浸镀锌合金钢板具有耐蚀性、耐黑变性及表面颜色优异的效果,并且可以提供优异的效果,而无需担心为了处理铬而安装附加设备的问题、制造成本增加的问题及环境污染的问题。最佳实施方式

[0042]

以下,参照各种实施方案,对本发明的优选的实施方案进行说明。然而,本发明的实施方案可以变形为各种其它实施方案,并且本发明的范围并不受限于以下说明的实施方案。

[0043]

本发明涉及一种赋予优异的耐黑变性和耐碱性的三元系热浸镀锌合金钢板用表面处理组合物、利用该组合物进行表面处理的三元系热浸镀锌合金钢板及其制造方法。

[0044]

相对于100重量%的组合物的固形物,根据本发明的一个方面的表面处理组合物包含70-90重量%的高分子量多晶硅改性聚氨酯主树脂和低分子量多晶硅改性聚氨酯辅助树脂的混合物、5-25重量%的三聚氰胺基固化剂、0.5-10重量%的无机添加剂、0.5-10重量%的硅烷水解化合物以及0.1-2重量%的着色颜料,并且余量由溶剂组成。

[0045]

根据本发明的一个实施方案的用含有水溶性有机树脂和无机化合物的表面处理溶液组合物进行表面处理的三元系热浸镀锌合金钢板具有耐蚀性、耐黑变性及表面颜色优异的效果。并且,所述表面处理溶液组合物包含对人体无害的水溶性有机树脂和无机化合物作为主要成分,而不含有作为对环境有害的物质的六价铬,因此具有防止对人体的伤害和环境污染的问题的效果。

[0046]

根据本发明的表面处理组合物使用异质多晶硅改性聚氨酯树脂,更详细地,包含

高分子量多晶硅改性聚氨酯主树脂和低分子量多晶硅改性聚氨酯辅助树脂,并且它们以70-90重量%的含量包含。以重量比计,所述主树脂和辅助树脂的混合比可以在1:9至9:1的比例中选择使用,优选可以使用2:1的比例,更优选可以使用1:1的比例。就所述主树脂和辅助树脂的混合比而言,当主树脂或辅助树脂的混合量过多时,可能会发生耐蚀性、耐水性、耐溶剂性、加工性、粘附性的质量特性中的一种以上质量特性降低的问题。

[0047]

所述高分子量多晶硅改性聚氨酯树脂是本发明的表面处理溶液组合物的主树脂,其为了向待表面处理的三元系热浸镀锌合金钢板赋予优异的耐蚀性、耐水性及耐溶剂性而包含。另外,对所述主树脂不作特别限定,但可以应用硅聚合物和聚碳酸酯多元醇进行合成来制备,在合成树脂时,优选应用三维(三聚体(trimer))异氰酸酯聚合物而具有自交联(self-crosslinking)特性。

[0048]

所述主树脂的重均分子量(mw)优选为100000-200000。当重均分子量小于100000时,难以确保充分的耐蚀性,另一方面,当重均分子量超过200000时,溶液稳定性会降低,并且薄膜的硬度增加,因此可能会发生加工性降低的问题。

[0049]

所述主树脂的玻璃化转变温度(tg)优选为-20℃至-10℃。当玻璃化转变温度低于-20℃时,难以确保充分的耐蚀性,另一方面,当玻璃化转变温度超过-10℃时,溶液稳定性会降低,并且薄膜的硬度增加,因此可能会发生加工性降低的问题。

[0050]

所述低分子量多晶硅改性聚氨酯树脂是本发明的三元系热浸镀锌合金钢板用表面处理溶液组合物的辅助树脂,其为了向待表面处理的三元系热浸镀锌合金钢板赋予软质的特性来提高加工性和粘附性而包含。此外,对所述辅助树脂不作特别限定,但所述辅助树脂应用硅聚合物和聚碳酸酯多元醇来合成,并且与主树脂不同,优选不具有自交联特性。

[0051]

所述辅助树脂的重均分子量优选为30000-70000。当所述重均分子量小于30000时,由于薄膜的密度降低,难以确保充分的耐蚀性,另一方面,当所述重均分子量超过70000时,向薄膜赋予软质特性的效果不足,因此可能会发生加工性和粘附性降低的问题。

[0052]

所述辅助树脂的玻璃化转变温度(tg)优选为-30℃至-20℃。当玻璃化转变温度低于-30℃时,由于薄膜的密度降低,难以确保充分的耐蚀性,另一方面,当玻璃化转变温度超过-20℃时,向薄膜赋予软质特性的效果不足,因此可能会发生加工性和粘附性降低的问题。

[0053]

相对于100重量%的表面处理组合物的固形物,所述主树脂和辅助树脂的混合物的含量优选为70-90重量%。当主树脂和辅助树脂的含量小于70重量%时,难以确保充分的耐蚀性和耐碱性,当主树脂和辅助树脂的含量超过90重量%时,表面处理组合物中的固化剂和无机化合物的含量相对减少,因此可能会发生耐蚀性和溶液稳定性降低的问题。

[0054]

所述三聚氰胺基固化剂是为了起到与三元系热浸镀锌合金钢板用表面处理溶液组合物的主树脂和辅助树脂进行反应而形成致密的交联而形成坚固的涂膜的作用而包含。所述三聚氰胺基固化剂的一个特征在于,通过甲氧基甲基、羟甲基及亚氨基官能团的组合,使含羧基官能团的骨架聚合物树脂交联,例如,所述三聚氰胺基固化剂可以由选自甲氧基甲基三聚氰胺、丁氧基甲基三聚氰胺、乙氧基甲基三聚氰胺及它们的组合中的至少一种以上组成。

[0055]

相对于100重量%的表面处理组合物的固形物,所述三聚氰胺基固化剂的含量优选为5-25重量%。当所述三聚氰胺基固化剂的含量小于5重量%时,无法形成充分的交联,

因此可能无法期待物理性能的提高,当所述三聚氰胺基固化剂的含量超过25重量%时,由于过度的交联导致溶液的稳定性降低,因此可能会发生随着时间的经过而固化的现象。

[0056]

所述无机添加剂是为了向使用三元系热浸镀锌合金钢板用表面处理溶液组合物进行表面处理的三元系热浸镀锌合金钢板赋予耐水性和耐黑变性而包含。此外,所述无机添加剂可以包含选自硅溶胶、氧化铝溶胶、二氧化钛溶胶、氧化锆溶胶中的一种以上的化合物。

[0057]

相对于100重量%的表面处理组合物的固形物,所述无机添加剂的含量优选为0.5-10重量%。当无机添加剂的含量小于0.5重量%时,可能无法期待确保充分的耐水性和耐黑变性,当无机添加剂的含量超过10重量%时,提高耐黑变性的效果甚微,并且可能会发生耐蚀性降低的问题。

[0058]

所述硅烷化合物是为了使表面处理组合物的水溶性有机树脂和无机添加剂之间形成强键并为了对所述水溶性有机树脂进行改性来进行偶联反应而包含。

[0059]

相对于100重量%的所述表面处理组合物的固形物,所述硅烷化合物的含量优选为0.5-10重量%。当所述硅烷化合物的含量小于0.5重量%时,有机树脂与无机添加剂进行偶联时所需的含量不足,因此难以确保耐蚀性,当硅烷化合物的含量超过10重量%时,与有机树脂进行反应后存在未反应的硅烷化合物,因此可能会存在加工后的耐蚀性降低的问题。

[0060]

所述硅烷水解化合物可以包含选自乙烯基甲氧基硅烷、乙烯基三甲氧基硅烷、乙烯基环氧硅烷、乙烯基三环氧硅烷、甲基三甲氧基硅烷、正硅酸四乙酯、正硅酸四甲酯、3-氨基丙基三环氧硅烷、3-环氧丙氧基丙基三甲氧基硅烷、3-环氧丙氧基丙基三乙氧基硅烷、3-巯基丙基三甲氧基硅烷、n-(1,3-二甲基亚丁基)-3-(三环氧硅烷)-1-丙胺、n,n-双[3-(三甲氧基甲硅烷基)丙基]乙二胺、n-(β-氨基乙基)-γ-氨基丙基甲基二甲氧基硅烷、n-(β-氨基乙基)-γ-氨基丙基三甲氧基硅烷、γ-环氧丙氧基丙基甲基二乙氧基硅烷、γ-巯基丙基三乙氧基硅烷及n-[2-(乙烯基苄基氨基)乙基]-3-氨基丙基三甲氧基硅烷中的一种以上,并且可以被选自甲酸、乙酸、磷酸、盐酸及硝酸中的一种以上的溶剂水解。

[0061]

所述着色颜料包含在三元系热浸镀锌合金钢板用表面处理溶液组合物中,其为了向待所述表面处理溶液组合物进行表面处理的三元系热浸镀锌合金钢板赋予颜色来赋予精美的表面特性而包含。

[0062]

所述着色颜料可以包含选自无机颜料和偶氮基有机颜料中的一种以上,其中,所述无机颜料是选自钛、铅、铁、铜及铬中的一种以上。

[0063]

相对于100重量%的表面处理组合物的固形物,所述着色颜料的含量优选为0.1-2重量%。当着色颜料的含量小于0.1重量%时,不能充分显色,当着色颜料的含量超过2重量%时,可能会发生溶液稳定性和耐蚀性降低的问题。

[0064]

本发明的表面处理组合物包含水作为溶剂以稀释各成分,所述水可以是去离子水或蒸馏水。除了本发明的各组分之外,所述溶剂作为余量包含,所述溶剂的含量优选为60-80重量%。进一步地,本发明的表面处理溶液组合物可以包含醇作为用于确保溶液稳定性的辅助溶剂,所述醇可以是乙醇、异丙醇。整个溶剂中所述醇的含量优选为3-10重量%。

[0065]

根据本发明的另一个方面,提供一种通过上述表面处理溶液组合物进行表面处理的三元系热浸镀锌合金钢板。

[0066]

具体地,经表面处理的所述三元系热浸镀锌合金钢板包括:钢板;三元系热浸镀锌合金层,其形成在所述钢板的至少一面上;以及表面处理薄膜层,其形成在所述三元系热浸镀锌合金层上,并含有有机树脂和无机化合物。

[0067]

三元系热浸镀锌合金钢材中,优选地,所述基础钢板和所述三元系热浸镀锌合金层包括形成在界面的al富集层,并且所述al富集层的占有面积率为70%以上(包括100%)。并且,三元系热浸镀锌合金钢材中,所述三元系热浸镀锌合金层优选包含:al:0.2-15重量%、mg:0.5-3.5重量%、余量的zn及不可避免的杂质。

[0068]

本发明的三元系热浸镀锌合金钢材的特征在于,其包括基材铁和形成在zn-al-mg系合金镀层界面的al富集层,al富集层的占有面积率为70%以上(包括100%),更优选为73%以上(包括100%)。其中,占有面积率是指从镀覆钢材的表面沿基材铁的厚度方向投射并进行观察时,假设为平面而不考虑三维弯曲等时的al富集层的面积与基材铁的面积之比。当确保70%以上的al富集层的占有面积率时,al富集层具有连续形成有微细颗粒的形态,因此可以显著提高镀覆性和镀覆粘附性。

[0069]

本发明的三元系热浸镀锌合金钢材中,mg对提高三元系热浸镀锌合金钢材的耐蚀性起到非常重要的作用,并且在腐蚀环境中在镀层的表面形成致密的氢氧化锌系腐蚀产物,从而有效防止三元系热浸镀锌合金钢材的腐蚀。为了确保本发明所期望的耐蚀效果,需要包含0.5重量%以上的mg,更优选包含0.9重量%以上的mg。然而,当mg的含量过多时,镀浴表面上急剧增加mg氧化性浮渣,从而会抵消添加微量元素引起的抗氧化效果。为了防止这种情况,优选包含3.5重量%以下的mg,更优选包含3.2重量%以下的mg。

[0070]

本发明的三元系热浸镀锌合金钢材中,al抑制镀浴中的mg氧化物浮渣的形成,并且与镀浴中的zn和mg反应而形成zn-al-mg系金属间化合物,从而提高镀覆钢材的耐腐蚀性。本发明中为了得到这种效果,需要包含0.2重量%以上的al,更优选包含0.9重量%以上的al。然而,当al的含量过多时,可能会导致镀覆钢材的焊接性和磷酸盐处理性变差。为了防止这种情况,优选包含15重量%以下的al,更优选包含12重量%以下的al。

[0071]

含有所述有机树脂和无机化合物的表面处理薄膜层通过表面处理组合物形成,相对于100重量%的组合物的固形物,所述表面处理组合物包含70-90重量%的高分子量多晶硅改性聚氨酯主树脂和低分子量多晶硅改性聚氨酯辅助树脂的混合物、5-25重量%的三聚氰胺基固化剂、0.5-10重量%的无机添加剂、0.5-10重量%的硅烷水解化合物以及0.1-2重量%的着色颜料,所述表面处理组合物如上所述。

[0072]

更具体地,干燥上述表面处理组合物的涂层是含有机树脂和无机化合物的表面处理薄膜层中所包含的挥发性物质全部挥发后剩余的成分。因此,含有所述有机树脂和无机化合物的表面处理薄膜层中不包含作为溶剂的水或醇,并且也不包含在含有机树脂和无机化合物的表面处理成分中所包含的溶剂。因此,含有机树脂和无机化合物的表面处理薄膜层中所包含的成分对应于以100重量%的总固形物为基准的含量。

[0073]

根据本发明的另一个方面,提供一种制造经表面处理的三元系热浸镀锌合金钢板的方法,其包括以下步骤:将表面处理组合物涂覆在形成三元系热浸镀锌合金层的三元系热浸镀锌合金钢板上,相对于100重量%的组合物的固形物,所述表面处理组合物包含70-90重量%的高分子量多晶硅改性聚氨酯主树脂和低分子量多晶硅改性聚氨酯辅助树脂的混合物、5-25重量%的三聚氰胺基固化剂、0.5-10重量%的无机添加剂、0.5-10重量%的硅

烷水解化合物以及0.1-2重量%的着色颜料;以及对涂覆的所述表面处理组合物进行干燥以形成表面处理薄膜层,所述表面处理组合物如上所述。

[0074]

根据本发明的一个实施方案,所述表面处理溶液组合物可以以2.5-50μm的厚度涂覆,以所述厚度涂覆的表面处理组合物经过干燥工艺形成的干燥薄膜层的厚度可以为1-10μm。当所述表面处理组合物的涂覆厚度小于2.5μm时,钢板粗糙度的峰部分的表面处理组合物涂覆过薄,可能会发生耐蚀性降低的问题,当所述表面处理组合物的涂覆厚度超过50μm时,由于形成过厚的薄膜层,导致加工性变差,并且可能会发生由于溶液处理成本上升引起的经济性问题。

[0075]

所述表面处理溶液组合物的涂覆方法只要是通常进行的涂覆方法,则不受特别限制,例如,优选通过选自辊涂、喷涂、沉积、喷射挤压及沉积挤压中的任一种涂覆方法来进行。

[0076]

以基材钢板的最终达到温度(pmt)为基准,对涂覆在所述合金化热浸镀锌钢板上的表面处理溶液组合物进行干燥的工艺优选在70-250℃的温度下进行。以基材钢板的最终达到温度(pmt)为基准,当所述干燥温度低于70℃时,有机树脂的固化反应没有完全进行,导致坚固的薄膜结构的形成不足,并且耐蚀性和耐碱性可能变差,当所述干燥温度超过250℃时,在水冷过程期间产生水蒸气和烟雾,因此操作生产性变差,并且由于蒸发的水蒸气凝结在干燥设备上部的结露现象,产品的表面质量可能变差。

[0077]

另外,所述干燥优选在热风干燥炉或感应加热炉中进行。利用所述热风干燥炉对表面处理涂覆组合物进行干燥时,所述热风干燥炉的内部温度优选为100-300℃。另外,利用所述感应加热炉对表面处理涂覆组合物进行干燥时,向所述感应加热炉施加的电流优选为1000-5000a,更优选为1500-3500a。当所述热风干燥炉的内部温度低于100℃或向感应加热炉施加的电流小于1000a时,表面处理涂覆组合物的固化反应没有完全进行,因此耐蚀性和耐碱性可能会变差。此外,当所述热风干燥炉的内部温度超过300℃或向感应加热炉施加的电流超过5000a时,在水冷过程期间产生水蒸气和烟雾,因此操作生产性变差,并且由于蒸发的水蒸气凝结在干燥设备上部的结露现象,产品的表面质量可能变差。

[0078]

此外,对所述表面处理溶液组合物进行干燥以形成表面处理薄膜层后,对所述表面处理薄膜层进行水冷,从而最终可以提供经表面处理的三元系热浸镀锌合金钢板。

[0079]

根据本发明的一个实施方案的制造所述三元系热浸镀锌合金钢板的方法可以通过连续工艺进行,所述连续工艺的速度优选为80-120米/分钟。当所述连续工艺的速度小于80米/分钟时,可能会发生生产性降低的问题,当所述连续工艺的速度超过120米/分钟时,在对表面处理溶液组合物进行干燥的工艺中溶液会飞散,因此可能会产生表面缺陷。

具体实施方式

[0080]

以下,通过具体实施例,对本发明进行更具体的说明。下述实施例仅仅是有助于理解本发明的示例,本发明的范围并不限定于此。

[0081]

实施例

[0082]

试验用试片的制作

[0083]

以重量%计,将三元系热浸镀锌合金层由mg:1.5%、al:1.5%、余量的zn组成的三元系热浸镀锌合金钢板(单面镀覆量为0.5-2.0g/m2)切割成7cm

×

15cm(宽度

×

长度)的尺

寸,并去除油分,然后用刮棒涂布机(bar coater)将制备的各个组合物涂覆在热浸镀锌钢板上,然后以金属峰值温度(peak metal temperature,pmt,基材表面温度)为180

±

20℃的条件进行固化,从而制作试验用试片。

[0084]

试验和评价方法

[0085]

本实施例中,经表面处理的钢板的物理性能的评价方法和评价基准如下。

[0086]

《平板耐蚀性》

[0087]

根据astm b117中规定的方法,对试片进行处理后测量随着时间的经过的钢板的白锈产生率。此时,评价基准为如下所示。

[0088]

◎

:直至产生白锈所需的时间为144小时以上

[0089]

○

:直至产生白锈所需的时间为96小时以上且小于144小时

[0090]

△

:直至产生白锈所需的时间为55小时以上且小于96小时

[0091]

×

:直至产生白锈所需的时间小于55小时

[0092]

《加工部耐蚀性》

[0093]

利用埃里克森试验仪(erichsen tester)将试片推到6mm的高度,然后测量经过24小时时产生的白锈的程度。此时,评价基准为如下所示。

[0094]

◎

:经过48小时后所产生的白锈的面积小于5%

[0095]

△

:经过48小时后所产生的白锈的面积为5%以上且小于7%

[0096]

×

:经过48小时后所产生的白锈的面积为7%以上

[0097]

《耐黑变性》

[0098]

将试片置于保持50℃、95%的相对湿度的恒温恒湿器中120小时,观察试验前/后的试片的颜色变化(色差:δe)。此时,评价基准为如下所示。

[0099]

◎

:δe≤2

[0100]

○

:2《δe≤3

[0101]

△

:3《δe≤4

[0102]

×

:δe》4

[0103]

《耐碱性》

[0104]

在60℃下,将试片浸入碱性脱脂溶液中2分钟,然后进行水洗和吹气(air blowing)后测量前/后的色差(δe)。碱性脱脂溶液使用daehan parkerizing公司的finecleaner l 4460a:20g/2.4l+l 4460b12g/2.4l(ph=12)。此时,评价基准为如下所示。

[0105]

◎

:δe≤2

[0106]

○

:2《δe≤3

[0107]

△

:3《δe≤4

[0108]

×

:δe》4

[0109]

《耐溶剂性》

[0110]

将浸有mek溶剂的纱布在试片上摩擦(rubbing)10次后测量摩擦前/后的色差(δe)。此时,评价基准为如下所示。

[0111]

◎

:δe≤2

[0112]

○

:2《δe≤3

[0113]

△

:3《δe≤4

[0114]

×

:δe》4

[0115]

《溶液稳定性》

[0116]

将表面处理组合物装入容器中,置于温度为50℃的恒温烘箱中,保管7天后通过目视观察是否产生沉淀物,并测量粘度变化。此时,评价基准为如下所示。

[0117]

○

:没有产生沉淀,粘度变化小于1cp

[0118]

△

:没有产生沉淀,粘度变化为1-5cp

[0119]

×

:产生沉淀或粘度变化超过5cp

[0120]

实施例1:根据多晶硅改性聚氨酯树脂含量的物理性能的变化

[0121]

使用重均分子量为150000的多晶硅改性聚氨酯树脂作为高分子量多晶硅改性聚氨酯主树脂、使用重均分子量为50000的多晶硅改性聚氨酯树脂作为低分子量多晶硅改性聚氨酯辅助树脂、使用三聚氰胺固化剂(cymel 303)作为固化剂、使用二氧化钛溶胶化合物作为无机添加剂、使用以1:1:1的重量比混合有乙烯基三环氧基硅烷、甲基三甲氧基硅烷和3-环氧丙氧基丙基三甲氧基硅烷的硅烷水解化合物作为硅烷水解化合物、使用偶氮基有机着色颜料作为着色颜料,并以表1中记载的含量进行混合,从而制备表面处理溶液组合物,所述表面处理组合物使用水和乙醇作为溶剂。

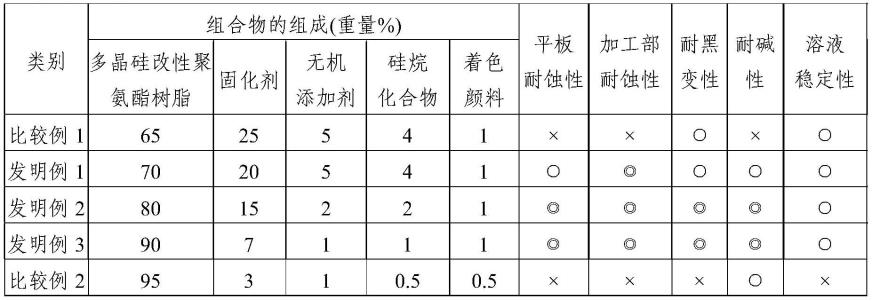

[0122]

将所述表面处理组合物应用于上述试验用试片,对制造的试片的平板耐蚀性、加工部耐蚀性、耐黑变性、耐碱性及溶液稳定性进行评价,并将评价结果记载于表1中。

[0123]

[表1]

[0124]

*组成的含量以30重量%的固形物为基准

[0125]

参照所述表1,可以确认多晶硅改性聚氨酯树脂的含量满足本发明中提出的含量的发明例1至发明例3的所有物理性能显示出良好以上的结果,添加过少的多晶硅改性聚氨酯树脂的比较例1的平板耐蚀性、加工部耐蚀性、耐碱性显示出不良的结果,添加过多的多晶硅改性聚氨酯树脂的比较例2的平板耐蚀性、加工部耐蚀性、耐黑变性及溶液稳定性显示出不良的结果。

[0126]

实施例2:根据主树脂和辅助树脂的含量比的物理性能的变化

[0127]

以100重量份的固形物为基准,将与实施例1相同的组成成分控制为如表2所示的含量,从而制备表面处理组合物。将所述表面处理组合物应用于上述试验用试片,根据主树脂和辅助树脂的含量比变化,对加工部耐蚀性、耐黑变性及耐碱性进行评价,并将评价结果记载于表2中。

[0128]

[表2]

[0129]

*组成的含量以30重量%的固形物为基准

[0130]

参照所述表2,主树脂和辅助树脂的重量比满足本发明中提出的含量比的发明例4至发明例7的所有物理性能显示出良好以上的结果。另一方面,可以确认添加过少的水溶性主树脂的比较例3的平板耐蚀性、加工部耐蚀性及耐碱性显示出不良的结果,添加过少的辅助树脂的比较例4的加工部耐蚀性和耐黑变性显示出不良的结果。

[0131]

实施例3:根据固化剂含量的物理性能的变化

[0132]

以100重量份的固形物为基准,将与实施例1相同的组成成分控制为如表3所示的含量,从而制备表面处理组合物。将所述表面处理组合物应用于上述试验用试片,根据三聚氰胺固化剂的含量的变化,对试片的平板耐蚀性、加工部耐蚀性、耐黑变性、耐碱性及溶液稳定性进行评价,并将其评价结果记载于表3中。

[0133]

[表3]

[0134]

*组成的含量以30%的固形物为基准

[0135]

参照所述表3,三聚氰胺固化剂的含量满足本发明中提出的含量的发明例8至发明例10的所有物理性能显示出良好以上的结果。另一方面,添加过少的三聚氰胺固化剂的比较例5的除了溶液稳定性之外的所有物理性能显示出不良的结果,并且添加过多的三聚氰胺固化剂的比较例6的耐碱性和溶液稳定性显示出不良的结果。

[0136]

实施例4:根据无机添加剂含量的物理性能的变化

[0137]

以100重量份的固形物为基准,将与实施例1相同的组成成分控制为如表4所示的含量,从而制备表面处理组合物。将所述表面处理组合物应用于上述试验用试片,根据无机添加剂的含量的变化,对试片的平板耐蚀性、加工部耐蚀性、耐黑变性、耐碱性及溶液稳定性进行评价,并将评价结果记载于表4中。

[0138]

[表4]

[0139]

*组成的含量以30%的固形物为基准

[0140]

参照所述表4,无机添加剂的含量满足本发明中提出的含量的发明例11至发明例13的所有物理性能显示出良好以上的结果。另一方面,可以确认添加过少的无机添加剂的比较例7的平板耐蚀性、加工部耐蚀性及耐黑变性显示出不良的结果,添加过多的无机添加剂的比较例8的平板耐蚀性和加工部耐蚀性显示出不良的结果。

[0141]

5.根据硅烷水解化合物的含量和种类的物理性能的变化

[0142]

以100重量份的固形物为基准,将与实施例1相同的组成成分控制为如表5所示的含量,从而制备表面处理组合物。将所述表面处理组合物应用于上述试验用试片,根据硅烷水解化合物的含量的变化,对试片的平板耐蚀性、加工部耐蚀性、耐黑变性、耐碱性及溶液稳定性进行评价,并将评价结果记载于表5中。

[0143]

[表5]

[0144]

*组成的含量以30%的固形物为基准

[0145]

如所述表5所示,硅烷水解化合物的含量满足本发明中提出的含量的发明例14至发明例16的所有物理性能显示出良好以上的结果。另一方面,添加过少的硅烷水解化合物的比较例9的平板耐蚀性、加工后的耐蚀性及耐黑变性显示出不良的结果,添加过多的硅烷水解化合物的比较例10中,由于薄膜的干燥度高,形成硬(hard)薄膜,从而显示出加工部耐蚀性差且耐黑变性不良的结果。

[0146]

另外,对于具有根据所述发明例15的组成的表面处理组合物,将硅烷水解化合物变更为下表6中记载的硅烷水解化合物来制备表面处理组合物,通过与如上所述相同的方法制作试片,对平板耐蚀性进行评价,并将其结果记载于表6中。

[0147]

[表6]

[0148]

*组成的含量以30%的固形物为基准

[0149]

如所述表6所示,发明例17至发明例50的平板耐蚀性显示出良好或优异的结果。特别地,以2:1:2的重量比使用3-环氧丙氧基丙基三甲氧基硅烷、乙烯基三环氧硅烷及甲基三甲氧基硅烷的发明例46的情况下,144小时以上后产生的白锈面积为0%,因此显示出最优异的结果。

[0150]

实施例6:根据着色颜料的含量的物理性能的变化

[0151]

以100重量份的固形物为基准,将与实施例1相同的组成成分控制为如表7所示的含量,从而制备表面处理组合物。将所述表面处理组合物应用于上述试验用试片,根据着色颜料的含量变化,对试片的平板耐蚀性、加工部耐蚀性、耐黑变性、耐碱性及溶液稳定性进行评价,并将评价结果记载于表7中。

[0152]

溶液稳定性的评价方法与上述记载的方法相同,表面显色程度是通过目视观察用表面处理组合物进行处理的试验试片,并将显色程度区分为良好(

○

)和不良(

×

)。

[0153]

[表7][表7]

[0154]

*组成的含量以30%的固形物为基准

[0155]

如所述表7所示,着色颜料的含量满足本发明中提出的含量的发明例51至发明例53的所有的物理性能显示出良好以上的结果。另一方面,添加过少的着色颜料的比较例11的表面显色显示出不良的结果,添加过多的着色颜料的比较例12的耐蚀性和溶液稳定性显示出不良的结果。

[0156]

7.根据薄膜层厚度和干燥温度的物理性能的变化

[0157]

除了使用发明例2的组合物之外,通过与实施例1相同的方法制备表面处理组合物,将所述表面处理组合物涂覆在试片上,但将涂覆的薄膜层的厚度和pmt温度控制为如下表8中记载的厚度和温度。对制作的试片的平板耐蚀性、加工部耐蚀性、耐黑变性及耐碱性进行评价,并将评价结果记载于表8中。

[0158]

[表8]

[0159]

如所述表8所示,形成有1-10μm的厚度的薄膜层的发明例54至发明例57的所有物理性能显示出良好以上的结果。另一方面,所形成的薄膜过薄的比较例13的平板耐蚀性、耐黑变性及耐碱性显示出普通(

△

)的结果,加工部耐蚀性显示出不良的结果。另外,可以确认形成过厚的薄膜的比较例14的加工部耐蚀性显示出不良的结果,与发明例57相比,没有提高的物理性能,因此,在经济性方面,不需要发明例57以上的薄膜厚度。另外,如所述表8所示,以70-250℃的薄膜的干燥温度形成薄膜层的发明例58至发明例60的所有物理性能显示出良好以上的结果。另一方面,可以确认干燥温度过低的比较例15中,没有被充分的干燥,所有物理性能显示出不良的结果,干燥温度过高的比较例16中,由于在冷却过程(水冷)期间从钢板产生的水蒸气的结露现象引起的钢板上的烟雾滴,耐黑变性显示出不良的结果。以上,对本发明的实施例进行了详细说明,但本发明的权利范围并不限定于此,在不脱离权利要求书中记载的本发明的技术思想的范围内可以进行各种修改和变形,这对于本领域技术人员而言是显而易见的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1