一种新型汽车玻璃透光隔热膜及其制备方法与流程

1.本发明属于功能材料领域,具体涉及一种新型汽车玻璃透光隔热膜及其制备方法。

背景技术:

2.汽车玻璃在汽车大面积采光中扮演了很重要的角色,但普通的汽车玻璃阳光透过率高,紫外光、红外光阻隔性差。炎炎夏日,汽车在太阳光的持续照射下,其表温度和内部环境温度出现不同程度的升高,不仅降低了汽车舒适度,而且极大缩短了汽车各部件的使用寿命、容易出现故障甚至带来危险;而为了保持舒适度使用车载空调,极大增加了空调的负荷和燃油的消耗。隔热窗膜的出现,极大改善了汽车驾乘环境、增强了行车安全以及降低了汽车能耗,逐渐被广大车主所接受。

3.辐射到地球表面的太阳光光谱能量分布情况为:紫外区200~380nm,占总能量的5%;可见光区380~780nm,占总能量的45%;近红外区780~2500nm,占总能量的50%。太阳光能量主要集中在可见光区和近红外区。并且约95%的红外辐射能量集中在波长780~1500nm范围内,即近红外范围内。理想的透明隔热半导体材料应该对太阳光的可见光部分具有良好透过率,而对近红外光具有良好的阻隔、反射作用。

4.目前,隔热膜按隔热机理与隔热形式分为以下三种:阻隔型隔热膜,反射型隔热膜,光谱选择型隔热膜。其中,阻隔型隔热膜主要通过材料对太阳光的阻隔性来达到隔热效果,例如采用有序介孔无机纳米粒子惨杂改性是制备隔热膜的有效方法。反射型隔热膜通过将部分太阳光反射出去来达到隔热效果,反射型隔热膜比较常见的是采用磁控溅射或蒸发工艺在基材上镀一层金属,一般是铝、钾等金属,由于金属的本征等离子体波长处于紫外区,金属膜在可见光区和红外区具有高的反射性,因此镀金属膜的热反射玻璃虽然隔热性能良好,但是可见光透过率也低。光谱选择型隔热膜通过采用既对可见光有高透射性,又可以阻隔大部分紫外光和红外光的材料实现隔热,一般适用于对可见光要求比较高的隔热膜。该类新隔热膜通常采用贵金属作为原料,陈本高,技术要求高。

技术实现要素:

5.为了克服现有技术的不足与缺点,本发明的首要目的在于提供一种新型汽车玻璃透光隔热膜的制备方法。

6.本发明的另一目的在于提供上述制备方法制备得到的新型汽车玻璃透光隔热膜,该隔热膜具有较好的透光性和良好的隔热性。

7.本发明的再一目的在于提供上述新型汽车玻璃透光隔热膜的应用。

8.本发明的目的通过下述技术方案实现:

9.一种新型汽车玻璃透光隔热膜的制备方法,包含如下步骤:

10.(1)将偏钒酸铵溶于水,然后滴加甲酸,至体系ph为2~3,得到混合液;将混合液于180~220℃下搅拌反应1~3d,产物抽滤,洗涤,烘干,300~450℃热处理1~3h,得到二氧化

钒纳米粒子;

11.(2)将步骤(1)制得的二氧化钒纳米粒子分散于0.8~1.0mol/l的盐酸中,得到二氧化钒分散液;将苯胺和浓度为0.8~1.0mol/l的盐酸混合,搅拌30~60min,然后加入上述二氧化钒分散液,继续搅拌10~20min,得到混合反应液;

12.(3)控制步骤(2)中混合反应液温度为0~4℃,然后滴加过硫酸铵的盐酸溶液,滴加完成后继续搅拌2~4h,产物抽滤,洗涤,烘干,得到聚苯胺二氧化钒复合材料;

13.(4)将步骤(3)制得的聚苯胺二氧化钒复合材料、纳米氧化锡锑分散于水中,得到混合浆料;将混合浆料加入到水性聚氨酯中,得到混合树脂体系,然后将其涂布至汽车玻璃上,固化成膜,得到新型汽车玻璃透光隔热膜;

14.步骤(1)中所述的混合液偏钒酸铵的浓度为1~2wt%;

15.步骤(2)中所述的混合体系中二氧化钒纳米粒子的浓度为40~50mg/ml;

16.步骤(2)中所述的混合体系中苯胺的浓度优选为0.1~0.2mol/l,苯胺浓度过高会导致本征态聚苯胺的大量沉积,该类型聚苯胺红外吸收性能较差,进而影响膜的隔热性能;

17.步骤(3)中所述的过硫酸铵和步骤(2)中所述的苯胺的摩尔比优选为1:1;

18.步骤(3)中所述的过硫酸铵的盐酸溶液中过硫酸铵浓度为0.5~1.0mol/l,盐酸浓度为0.8~1.0mol/l;

19.步骤(4)中所述的聚苯胺二氧化钒复合材料、纳米氧化锡锑和水性聚氨酯的质量比优选为(3~5):(3~5):100;

20.步骤(4)中所述的汽车玻璃优选进行如下预处理:

21.用酒精清洗玻璃表面,再用清水冲洗干净后烘干备用;

22.步骤(4)中所述的混合树脂体系优选还包括流平剂、增稠剂和消泡剂等助剂中的至少一种;

23.所述的流平剂、增稠剂和消泡剂等助剂

24.一种新型汽车玻璃透光隔热膜,通过上述制备方法制备得到;

25.所述的新型汽车玻璃透光隔热膜在汽车防护领域中的应用;

26.一种汽车玻璃,包含上述新型汽车玻璃透光隔热膜;

27.所述的汽车玻璃出上述新型汽车玻璃透光隔热膜层外,可包含抗磨层、安全基材层等。

28.二氧化钒是一种具有相变性质的金属氧化物,其相变温度为68℃,相变前后结构的变化导致对红外光由透射向反射的可逆转变,其中,低温时,m相为单斜晶体结构,对红外光具有高透过率,而高温时,转变为r相四方晶体结构,对红外光具有高反射效应,是一种优良的智能温控材料。聚苯胺是一种具有很强相互作用共轭大π键的大分子,具有优异的防腐性能和抗静电性能。

29.纳米氧化锡锑(ato)在红外光区有高的反射率,在可见光区有高的透过率,在紫外区有高的吸收率,是一种理想的透光隔热材料。

30.本发明将二氧化钒与盐酸共掺杂聚苯胺,制得的掺杂态聚苯胺同时具有良好的红外吸收和防腐性能。然后与纳米氧化锡锑(ato)红混,制备得到新型汽车玻璃透光隔热膜,该膜具有冬暖夏凉的效果,会根据外界温度高低而相应起到隔热或吸热的效果,冬天时,当汽车外温度比车内温度低时,汽车膜能吸收车外的紫外线和红外光照射产生的热量,夏天

时,外面温度高时,该汽车膜则能有效的反射隔热,起到隔热效果,极大减少空调的负荷和燃油的消耗,改善乘车舒适度。

31.本发明相对于现有技术具有如下的优点及效果:

32.(1)本发明制得的新型汽车玻璃透光隔热膜不仅是单纯的隔热,由于其添加了纳米二氧化钒,该膜属于智能温控薄膜,会根据外界温度高低而相应起到隔热或吸热的效果。

33.(2)本发明将二氧化钒纳米粒子和聚苯胺通过原位聚合,制得复合材料,使得制备的新型汽车玻璃透光隔热膜同时具有良好的红外吸收、反射和防腐性能和抗静电性能。

34.(3)本发明相对于物理气相沉积(真空蒸镀、磁控溅射等),制备方法简单,成本低,制得的隔热膜性能良好。

附图说明

35.图1是夏季环境下,隔热膜隔热性能结果分析图。

36.图2是冬季环境下,隔热膜隔热性能结果分析图。

具体实施方式

37.下面结合实施例及附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

38.实施例1

39.(1)称取1.0g偏钒酸铵加到100ml水,65℃加热至溶解;然后滴加甲酸,至体系ph为2.0,得到混合液;将混合液于200℃下搅拌反应2d,产物抽滤,洗涤,烘干,350℃热处理2.5h,得到m相二氧化钒纳米粒子;

40.(2)将步骤(1)制得的m相二氧化钒纳米粒子分散于1.0mol/l的盐酸中,得到浓度为90mg/ml的二氧化钒纳米粒子分散液;将0.03mol苯胺(约2.73ml)和100ml浓度为1.0mol/l的盐酸混合,搅拌50min,得到浓度为0.3mol/l的苯胺盐酸溶液,然后在上述苯胺盐酸溶液中加入等体积的上述二氧化钒纳米粒子分散液,继续搅拌15min,得到混合反应液,其中,二氧化钒纳米粒子的浓度为45mg/ml,苯胺浓度为0.15mol/l;

41.(3)配制含有盐酸的过硫酸铵水溶液,其中,过硫酸铵浓度为0.8mol/l,盐酸浓度为1.0mol/l,控制步骤(2)中混合反应液温度为0℃,然后按照过硫酸铵和苯胺的摩尔比为1:1滴加过硫酸铵的盐酸溶液,滴加完成后继续搅拌3h,产物抽滤,洗涤,烘干,得到聚苯胺二氧化钒复合材料;

42.(4)将4.8g步骤(3)制得的聚苯胺二氧化钒复合材料、4.0g纳米氧化锡锑分散于水中,得到混合浆料;将混合浆料加入到100g水性聚氨酯中,得到混合树脂体系;

43.(5)用酒精清洗玻璃表面,再用清水冲洗干净后烘干备用;然后将步骤(4)制得的混合树脂体系涂布至载玻片上,固化成膜,得到新型汽车玻璃透光隔热膜。

44.实施例2

45.(1)称取1.56g偏钒酸铵加到100ml水,70℃加热至溶解;然后滴加甲酸,至体系ph为3,得到混合液;将混合液于180℃下搅拌反应3d,产物抽滤,洗涤,烘干,300℃热处理3h,得到m相二氧化钒纳米粒子;

46.(2)将步骤(1)制得的m相二氧化钒纳米粒子分散于0.8mol/l的盐酸中,得到浓度

为80mg/ml的二氧化钒纳米粒子分散液;将0.02mol苯胺(约1.82ml)和100ml浓度为0.8mol/l的盐酸混合,搅拌30min,得到浓度为0.2mol/l的苯胺盐酸溶液,然后在上述苯胺盐酸溶液中加入等体积的上述二氧化钒纳米粒子分散液,继续搅拌10min,得到混合反应液,其中,二氧化钒纳米粒子的浓度为40mg/ml,苯胺浓度为0.1mol/l;

47.(3)配制含有盐酸的过硫酸铵水溶液,其中,过硫酸铵浓度为0.5mol/l,盐酸浓度为0.8mol/l,控制步骤(2)中混合反应液温度为0℃,然后按照过硫酸铵和苯胺的摩尔比为1:1滴加过硫酸铵的盐酸溶液,滴加完成后继续搅拌4h,产物抽滤,洗涤,烘干,得到聚苯胺二氧化钒复合材料;

48.(4)将3g步骤(3)制得的聚苯胺二氧化钒复合材料、3g纳米氧化锡锑分散于水中,得到混合浆料;将混合浆料加入到100g水性聚氨酯中,得到混合树脂体系;

49.(5)用酒精清洗玻璃表面,再用清水冲洗干净后烘干备用;然后将步骤(4)制得的混合树脂体系涂布至载玻片上,固化成膜,得到新型汽车玻璃透光隔热膜,控制膜厚为30~40μm。

50.实施例3

51.(1)称取2g偏钒酸铵加到100ml水,75℃加热至溶解;然后滴加甲酸,至体系ph为3,得到混合液;将混合液于220℃下搅拌反应2d,产物抽滤,洗涤,烘干,450℃热处理1.5h,得到m相二氧化钒纳米粒子;

52.(2)将步骤(1)制得的m相二氧化钒纳米粒子分散于1.0mol/l的盐酸中,得到浓度为100mg/ml的二氧化钒纳米粒子分散液;将0.04mol苯胺(约3.64ml)和100ml浓度为1.0mol/l的盐酸混合,搅拌60min,得到浓度为0.4mol/l的苯胺盐酸溶液,然后在上述苯胺盐酸溶液中加入等体积的上述二氧化钒纳米粒子分散液,继续搅拌20min,得到混合反应液,其中,二氧化钒纳米粒子的浓度为50mg/ml,苯胺浓度为0.2mol/l;

53.(3)配制含有盐酸的过硫酸铵水溶液,其中,过硫酸铵浓度为1.0mol/l,盐酸浓度为1.0mol/l,控制步骤(2)中混合反应液温度为4℃,然后按照过硫酸铵和苯胺的摩尔比为1:1滴加过硫酸铵的盐酸溶液,滴加完成后继续搅拌2h,产物抽滤,洗涤,烘干,得到聚苯胺二氧化钒复合材料;

54.(4)将5g步骤(3)制得的聚苯胺二氧化钒复合材料、5g纳米氧化锡锑分散于水中,得到混合浆料;将混合浆料加入到100g水性聚氨酯中,得到混合树脂体系;

55.(5)用酒精清洗玻璃表面,再用清水冲洗干净后烘干备用;然后将步骤(4)制得的混合树脂体系涂布至载玻片上,固化成膜,得到新型汽车玻璃透光隔热膜,控制膜厚为30~40μm。

56.对比实施例1

57.(1)称取1.0g偏钒酸铵加到100ml水,65℃加热至溶解;然后滴加甲酸,至体系ph为2.0,得到混合液;将混合液于200℃下搅拌反应2d,产物抽滤,洗涤,烘干,350℃热处理2.5h,得到m相二氧化钒纳米粒子;

58.(2)将步骤(1)制得的m相二氧化钒纳米粒子分散于1.0mol/l的盐酸中,得到浓度为90mg/ml的二氧化钒纳米粒子分散液;将0.1mol苯胺(约9.1ml)和100ml浓度为1.0mol/l的盐酸混合,搅拌50min,得到浓度为1.0mol/l的苯胺盐酸溶液,然后在上述苯胺盐酸溶液中加入等体积的上述二氧化钒纳米粒子分散液,继续搅拌15min,得到混合反应液,其中,二

氧化钒纳米粒子的浓度为45mg/ml,苯胺浓度为0.5mol/l;

59.(3)配制含有盐酸的过硫酸铵水溶液,其中,过硫酸铵浓度为0.8mol/l,盐酸浓度为1.0mol/l,控制步骤(2)中混合反应液温度为0℃,然后按照过硫酸铵和苯胺的摩尔比为1:1滴加过硫酸铵的盐酸溶液,滴加完成后继续搅拌3h,产物抽滤,洗涤,烘干,得到聚苯胺二氧化钒复合材料;

60.(4)将4.8g步骤(3)制得的聚苯胺二氧化钒复合材料、4.0g纳米氧化锡锑分散于水中,得到混合浆料;将混合浆料加入到100g水性聚氨酯中,得到混合树脂体系;

61.(5)用酒精清洗玻璃表面,再用清水冲洗干净后烘干备用;然后将步骤(4)制得的混合树脂体系涂布至载玻片上,固化成膜,得到新型汽车玻璃透光隔热膜,控制膜厚为30~40μm。

62.对比实施例2

63.(1)称取1.0g偏钒酸铵加到100ml水,65℃加热至溶解;然后滴加甲酸,至体系ph为2.0,得到混合液;将混合液于200℃下搅拌反应2d,产物抽滤,洗涤,烘干,350℃热处理2.5h,得到m相二氧化钒纳米粒子;

64.(2)将4.8g步骤(1)制得的m相二氧化钒纳米粒子、4.0g纳米氧化锡锑分散于水中,得到混合浆料;将混合浆料加入到100g水性聚氨酯中,得到混合树脂体系;

65.(3)用酒精清洗玻璃表面,再用清水冲洗干净后烘干备用;然后将步骤(2)制得的混合树脂体系涂布至载玻片上,固化成膜,得到新型汽车玻璃透光隔热膜。

66.效果实施例

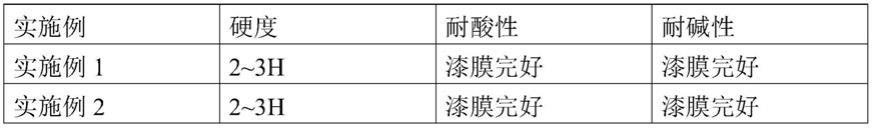

67.(1)硬度检测

68.根据gb/t6739

‑

1996,测试隔热膜的铅笔硬度。

69.(2)耐酸碱腐蚀性检测

70.在玻璃基体上制备隔热膜,然后80℃充分固化3h,冷却至室温,将其放进以下溶液:0.15wt%的naoh溶液和0.15wt%的hcl溶液溶液,分别浸泡24h,然后观察表面的破坏情况。

71.(3)通过光学透过率仪实测紫外、红外和可见光的透过率。参照gb/t2680方法进行测试。

72.(4)采用自制隔热效果测试装置对膜层隔热效果进行测试:尺寸为150

×

145

×

75mm3的木盒,木盒壁厚为10mm,盒体以泡沫塑料隔热层包裹,厚度为l0mm,膜层向上覆盖于木盒顶部,测温仪的探温头置于盒腔内。日照条件下进行如下实验(无膜玻璃,即空白玻璃作为对照):

73.①

实验时间:七月份晴天(阳光充足),平均气温28.5℃,试验早上八点开始,每隔1小时记录一次温度,记录盒腔内温度变化。

74.②

实验时间:七月份晴天(阳光充足),平均气温15℃,试验早上八点开始,每隔1小时记录一次温度,记录盒腔内温度变化。

75.表1为实施例1~3以及对比实施例1~2制得的隔热膜的基本性能检测结果,其中,对比实施例2中不含聚苯胺,隔热膜的耐腐蚀性能较差,硬度也较实施例1较差,实施例1~3及对比实施例1制得的隔热膜具有较好的基本性能。

76.表1隔热膜基本性能

[0077][0078][0079]

表2为实施例1~3以及对比实施例1~2制得的隔热膜的光学透过率,其中,对比实施例2中不含聚苯胺,含有较多的m相二氧化钒纳米粒子,虽然紫外线吸收率最高,但是可见光透过率最低,而对比实施例1则是红外透过率最高。

[0080]

表2隔热膜光学透过率

[0081]

实施例可见光透过率红外透过率紫外线吸收率实施例175.5%42.7%98.4%实施例276.0%44.5%98.1%实施例375.2%43.9%98.3%对比实施例175.4%48.8%98.5%对比实施例272.3%46.5%99.0%

[0082]

本发明进一步模拟实际环境中,隔热膜的隔热功能,见过见图1和图2,从图中可以看出,夏季实施例1~3制得的隔热膜具有更好的隔热功能,其内部环境比对照温度更低,而在冬季,其内部环境较对照组温度有所提高。

[0083]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1