发光材料及其制备方法与流程

1.本技术涉及发光技术领域,具体涉及一种发光材料及其制备方法。

背景技术:

2.固态照明技术主要是用紫外或者蓝光led/ld芯片激发荧光材料来获得其他波段的可见光,进而混合得到白光。在将该固态照明技术应用于车灯、影院、教育用投影仪、航空照明等高端产品时,需要该固态照明技术具有高亮度、高显色指数和高发光效率的特性;其中改善发光材料的性能是实现上述要求的关键。

3.目前,为了获得性能优异的发光材料,采用的一种思路是制备荧光粉或散射颗粒等物质具有浓度梯度形式的复合发光材料,这里最终形成的复合发光材料可以是一层或多层。

4.cn103347982b提出了一种具有掺杂浓度梯度的荧光陶瓷材料,该荧光陶瓷材料具有沿着钇铝石榴石(yag)区域厚度的激活离子掺杂浓度梯度,使该荧光陶瓷具有更高的内量子效率(iqe)。cn110981481a通过流延成型方法制备了散射相(mgo/mgf2)呈梯度分布的荧光陶瓷,提高蓝光利用率的同时也提高了荧光输出强度。cn109896851a提出了一种具有浓度梯度的陶瓷复合体,荧光陶瓷层间不仅具有激活ce离子浓度梯度,且不同层间添加不同量的散射相,提高了荧光发光强度、调节荧光出射的均匀性。

5.但是在上述技术中,制备具有浓度梯度的发光材料多是通过叠层、一体烧结方式而制成,存在加工困难、浓度梯度难以控制、良品率低、成本高的问题;另外是上述技术中在提高发光材料的发光效率的同时并未考虑对发光显示指数的提高。

技术实现要素:

6.本技术的目的在于提供一种发光材料及其制备方法,可以实现较好的发光效果,且具有更好的可加工性。

7.本技术实施例提供了一种发光材料,包括荧光陶瓷层、荧光玻璃层以及荧光硅胶层;所述荧光陶瓷层接收激发光并将所述激发光转换为第一荧光,所述荧光玻璃层接收激发光并将所述激发光转换为第二荧光,所述荧光硅胶层接收激发光并将所述激发光转换为第三荧光。

8.在一些实施方式中,所述荧光陶瓷层为受激发光激发而发出黄色荧光的纯相荧光陶瓷层,或者为陶瓷封装有黄色荧光粉的复相荧光陶瓷层,所述第一荧光为黄色荧光;所述荧光玻璃层为玻璃封装有黄色、绿色或者橙色荧光粉中的任意一种的荧光玻璃层,所述第二荧光为黄色荧光、绿色荧光或者橙色荧光;所述荧光硅胶层为硅胶封装有红色荧光粉的荧光硅胶层,所述第三荧光为红色荧光。

9.在一些实施方式中,荧光陶瓷层、荧光玻璃层以及荧光硅胶层的厚度依次减小。具体的,荧光陶瓷层的厚度为50-150μm,荧光玻璃层的厚度为40-100μm,荧光硅胶层的厚度为30-70μm;同时,控制发光材料的总厚度为120-300μm。

10.在一些实施方式中,荧光硅胶层内中含有红色荧光粉,且红色荧光粉含量为5wt%-20wt%。

11.第二方面,本技术实施例还提供一种上述发光材料的制备方法,包括:

12.以第一烧结温度烧结形成荧光陶瓷层,所述荧光陶瓷层用于接收激发光并将所述激发光转换为第一荧光;

13.在所述荧光陶瓷层的表面,以第二烧结温度烧结荧光玻璃层的原料以形成所述荧光玻璃层,所述荧光玻璃层接收激发光并将所述激发光转换为第二荧光;

14.在所述荧光玻璃层的远离所述荧光陶瓷层的表面,以第三烧结温度烧结荧光硅胶层的原料以形成所述荧光硅胶层,所述荧光硅胶层接收激发光并将所述激发光转换为第三荧光。

15.在一些实施方式中,烧结制得的荧光陶瓷层为受激发出黄色荧光的纯相荧光陶瓷或者为陶瓷封装有黄色荧光粉的复相荧光陶瓷。荧光玻璃层为采用玻璃粉混合黄色、绿色或者橙色荧光粉中任意一种而烧结形成的荧光玻璃层。荧光硅胶层为采用硅胶混合红色荧光粉而烧结形成的荧光硅胶层。

16.在一些实施方式中,所述第一烧结温度、所述第二烧结温度以及所述第三烧结温度依次降低。具体的,所述第二烧结温度为400-800℃,所述第三烧结温度为100-200℃。

17.在一些实施方式中,通过控制各层的原料量或经过后续加工来控制各层的厚度以及发光材料的整体厚度。具体的,所述荧光陶瓷层、所述荧光玻璃层以及所述荧光硅胶层的厚度依次减小;更进一步的,所述荧光陶瓷层的厚度为50-150μm,所述荧光玻璃层的厚度为40-100μm,所述荧光硅胶层的厚度为30-70μm;同时控制发光材料的总厚度为120-300μm。

18.在一些实施方式中,调节烧结制备荧光硅胶层的原料中红色荧光粉含量为5wt%-20wt%。

19.本技术提供的发光材料,包括荧光陶瓷层、荧光玻璃层以及荧光硅胶层,可以分别将激发光转化为第一荧光、第二荧光以及第三荧光,本技术发光材料可以精确的控制各层荧光粉含量和种类以及各层的厚度和整体发光材料的厚度,提高了发光材料的发光效率和发光效果,且各层可以发出不同波长范围的荧光,弥补了现有技术中发光光谱中部分波段缺失的不足,提高了显色指数。

20.本技术提供的发光材料的制备方法通过逐层制备的方式进行,在制备每一层时均不会影响其他层的结构,保证各层按照预定的设计参数进行制备,提高良率。

21.本技术的这些方面或其他方面在以下实施例的描述中会更加简明易懂。

附图说明

22.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

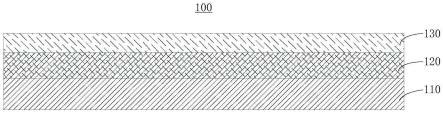

23.图1是本技术实施例提供的一种发光材料的结构示意图。

具体实施方式

24.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

25.现有技术中,在制备具有浓度梯度的单层或多层发光材料时将各层材料叠置在一起之后共同烧结而成,由于在烧结固化过程中会发生物料相互渗透等反应,即烧结前进行准确定量的各发光层的厚度、荧光粉含量或离子掺杂量等无法进行控制,难以实现可控的浓度梯度设计,限制其作为固态发光材料的应用。

26.因此,发明人提出了本技术的发光材料及其制备方法。下面将结合附图具体描述本技术的各实施例。

27.参阅图1,本技术提供一种发光材料100,包括荧光陶瓷层110、荧光玻璃层120以及荧光硅胶层130,其中荧光陶瓷层110、荧光玻璃层120以及荧光硅胶层130依次层叠设置,即荧光玻璃层120位于荧光陶瓷层110和荧光硅胶层130之间,荧光陶瓷层110位于荧光玻璃层120的远离荧光硅胶层130的一侧。

28.所述荧光陶瓷层110接收激发光并将所述激发光转换为第一荧光,所述荧光玻璃层120接收激发光并将所述激发光转换为第二荧光,所述荧光硅胶层130接收激发光并将所述激发光转换为第三荧光。

29.荧光陶瓷层110可以为yag或者luag结构的纯相荧光陶瓷,受激发光激发而发出黄色荧光;荧光陶瓷层110亦可为用透明陶瓷(氧化铝,镁铝尖晶石,yag,氧化镁等)封装黄色荧光粉而形成复相荧光陶瓷,对此本技术不作限定;所述第一荧光为黄色荧光。荧光陶瓷层110中由于陶瓷具有相对较高的熔融温度,后续在烧结形成荧光玻璃层120和荧光硅胶层130的过程中不会对其造成破坏。可以理解的,对于荧光陶瓷层110也可以是受激发出绿色荧光或其它颜色荧光的纯相荧光陶瓷或复相荧光陶瓷。

30.其中,在荧光陶瓷层110选用纯相荧光陶瓷时,可以通过调节原料比例来控制掺杂激活离子的浓度;在荧光陶瓷层110选用复相荧光陶瓷时,荧光粉的封装比例例如可以是5wt%-40wt%,即荧光粉占荧光陶瓷层110总重的5%-40%。纯相荧光陶瓷层(或复相荧光陶瓷层)可以经由以下方式制备得到:将按纯相荧光陶瓷化学式计量比称取的原料均匀混合后(或将透明陶瓷与荧光粉均匀混合后)真空烧结形成,也可以通过热压烧结或放电等离子烧结(sps)等方式烧结形成。荧光陶瓷层110可以精确控制掺杂激活离子的含量或者荧光粉的含量,以及荧光陶瓷层110的厚度。

31.在一些实施方式中,烧结形成荧光陶瓷层110后,还可以根据预定的尺寸对荧光陶瓷层110进行适当的切割、加工。

32.荧光玻璃层120在荧光陶瓷层110形成之后,在荧光陶瓷层110的表面烧结形成。荧光玻璃层120用于将激发光转换为第二荧光,荧光玻璃层120中封装的荧光粉为黄色荧光粉、绿色荧光粉或者橙色荧光粉中的任意一种,对应的所述第二荧光为黄色荧光、绿色荧光或者橙色荧光。

33.荧光玻璃层120可以按以下方式制备:通过将玻璃粉同荧光粉、适量散射相等共同混合后,通过刷涂、点胶、丝网印刷等方式附着在荧光陶瓷层110上,随后经过烘干,烧结形

成。较为优选的是,在荧光玻璃层120烧结形成的过程中,荧光陶瓷层110不发生物理变化,即荧光陶瓷层110不会在荧光玻璃层120的熔融温度下发生熔融,也即是荧光陶瓷层的熔融温度高于荧光玻璃层的熔融温度,这样可以避免对已确定的荧光陶瓷层110的尺寸、含量产生影响。通过控制荧光粉和玻璃粉的原料比例,可以精确的控制荧光玻璃层120的荧光粉含量和厚度。

34.在一些实施方式中,在荧光玻璃层120形成之后,也可以对其进行进行适当的加工、切割等。

35.荧光硅胶层130层叠于所述荧光玻璃层120的远离所述荧光陶瓷层110的表面,所述荧光硅胶层130封装有红色荧光粉,所述荧光硅胶层130在荧光玻璃层120形成之后经烧结后形成。由于硅胶的熔融温度较低,因此在烧结形成荧光硅胶层130的过程中,已形成的荧光陶瓷层110、荧光玻璃层120不会发生熔融现象,因此不会对荧光陶瓷层110和荧光玻璃层120造成影响。通过控制红色荧光粉以及硅胶的原料比例,可以精确的控制荧光硅胶层130的红色荧光粉含量和厚度。需要说明的是,若对于发光材料100最终发出的光中并不必需红色荧光成分,此时荧光硅胶层130也可为硅胶封装例如黄色荧光粉、绿色荧光粉或者橙色荧光粉等的荧光硅胶层。

36.本技术中各层结构可以独立制备,进而精确的控制各层的荧光粉含量(或者离子掺杂量)和各层的厚度、整体发光材料的厚度,提高了发光材料的发光效率和发光效果,且各层可以发出不同波长范围的荧光,弥补了现有技术中发光光谱中部分波段缺失的不足,提高了显色指数。

37.在一些实施方式中,荧光硅胶层130中,红色荧光粉的含量可以为5wt%-20wt%,例如可以是6wt%、8wt%、10wt%、12wt%、14wt%、15wt%、16wt%、18wt%、20wt%等。

38.其中,荧光陶瓷层110、荧光玻璃层120以及荧光硅胶层130的厚度可以根据不同的发光需求进行设计。在一个具体的实施方式中,所述荧光陶瓷层110、所述荧光玻璃层120以及所述荧光硅胶层130的厚度依次减小。这样设置的好处在于:由于荧光陶瓷层110、荧光玻璃层120、荧光硅胶层130的导热效率依次降低,因此散热性能会逐渐降低,通过控制前述三层结构的厚度依次减小,可以使得整个发光材料100的散热性能更好,避免过热影响发光效果。

39.具体的,荧光陶瓷层110的厚度为50-150μm,荧光玻璃层120的厚度为40-100μm,荧光硅胶层130的厚度为30-70μm。同时,进一步地,整个发光材料100的厚度控制在120-300μm,以适应发光材料100的应用环境需求。

40.在一些发光材料100的应用中,激发光源用于出射激发光并入射于发光材料100,荧光陶瓷层110、荧光玻璃层120以及荧光硅胶层130分别受激发而将激发光转换发出对应颜色的荧光,其中激发光源可以是激光光源、led光源或uv光源,例如可以是蓝光激光光源。激发光源可以设置于靠近荧光陶瓷层110的一侧,以使激发光入射于荧光陶瓷层110,而后依次透过荧光玻璃层120以及荧光硅胶层130而出射,此时发光材料100作为透射型的发光材料;另外激发光源也可以设置于靠近荧光硅胶层130的一侧,以使激发光入射于荧光硅胶层130,而后依次入射于荧光玻璃层120以及荧光陶瓷层110,在荧光陶瓷层110后设置反射层,反射层将光线向荧光硅胶层130一侧的方向反射,最终出射光从荧光硅胶层130出射,此时发光材料100作为反射型的发光材料。

41.上述的发光材料100,可以按照以下方式制备:

42.s110:以第一烧结温度烧结形成所述荧光陶瓷层110,荧光陶瓷层110可以为yag/luag结构的纯相荧光陶瓷,亦可为用透明陶瓷(氧化铝、镁铝尖晶石、yag、氧化镁等)封装例如黄色荧光粉而成的复相荧光陶瓷;在形成荧光陶瓷之后,可以进一步对荧光陶瓷层110做抛光处理。

43.s120:将玻璃粉以及荧光粉形成于所述荧光陶瓷层110的表面,以第二烧结温度烧结形成所述荧光玻璃层120,所述第二烧结温度低于所述第一烧结温度。具体的:将荧光粉、玻璃粉和有机载体混合后点胶或刮涂或丝网印刷在荧光陶瓷层110的表面,并整体加热至第二烧结温度进行烧结,烧结后冷却形成荧光玻璃层120。其中荧光粉为黄色荧光粉、绿色荧光粉或者橙色荧光粉中任意一种。

44.在烧结形成荧光玻璃层120的过程中,荧光陶瓷层110不会发生熔融,因此不会对荧光陶瓷层110产生影响。在荧光玻璃层120形成之后,同样可以进一步做抛光处理。其中第二烧结温度例如可以是400-800℃,例如400℃、500℃、550℃、600℃、650℃、700℃等。

45.s130:将硅胶以及红色荧光粉形成于所述荧光玻璃层120的远离所述荧光陶瓷层110的表面,以第三烧结温度烧结形成所述荧光硅胶层130,所述第三烧结温度低于所述第二烧结温度。具体的,荧光硅胶层130可以按以下方式形成,将硅胶和红色荧光粉混合均匀,然后放置于真空环境中去除气泡,将其通过点胶、刮涂或丝网印刷的方式形成于荧光玻璃层120的远离荧光陶瓷层110的表面,再在第三烧结温度下烘烤5-10min后固化形成。需要说明的是,若对于发光材料100最终发出的光中并不必需红色荧光成分,此时荧光硅胶层130中荧光粉也可为黄色荧光粉、绿色荧光粉或者橙色荧光粉等。

46.在烧结形成荧光硅胶层130的过程中,荧光陶瓷层110、荧光玻璃层120均不会发生熔融。在荧光硅胶层130形成之后,同样可以做抛光处理。其中第三烧结温度例如可以是100-200℃,例如100℃、120℃、130℃、140℃、150℃、180℃等。

47.以下结合具体的实施例对本技术提出的发光材料及其制备方法进行说明。

48.实施例一

49.本实施例制备得到一种发光材料100,其包括荧光陶瓷层110、荧光玻璃层120以及荧光硅胶层130,其中,荧光陶瓷层110、荧光玻璃层120以及荧光硅胶层130层叠设置,荧光玻璃层120位于荧光陶瓷层110与荧光硅胶层130之间。其中荧光陶瓷层110为封装有黄色荧光粉的复相荧光陶瓷、荧光玻璃层120为封装有绿色荧光粉的荧光玻璃,荧光硅胶层130为封装有红色荧光粉的荧光硅胶。

50.该发光材料100是按如下方式制备得到的:先通过真空烧结、热压烧结、sps、热等烧结等方式制备荧光陶瓷,后将其进行切割、减薄抛光等加工成厚度为80μm作为荧光陶瓷层110;将玻璃粉同绿色荧光粉、适量散射相等共同混合后,通过刷涂、点胶或丝网印刷等方式附着在荧光陶瓷层110上,随后经过烘干,烧结形成荧光玻璃,并加工至厚度为50μm作为荧光玻璃层120,荧光玻璃层120中玻璃粉的软化点为600℃;将硅胶同红色荧光粉混合形成于荧光玻璃层120的远离荧光陶瓷层110的表面,而后经过150℃固化60min,切割加工至厚度为40μm得到荧光硅胶层130,其中荧光硅胶层130中的红色荧光粉的含量为10wt%,最终制得三层结构的发光材料100。

51.实施例二

52.本实施例制备得到一种发光材料100,其包括荧光陶瓷层110、荧光玻璃层120以及荧光硅胶层130,其中荧光陶瓷层110、荧光玻璃层120以及荧光硅胶层130层叠设置,荧光玻璃层120位于荧光陶瓷层110与荧光硅胶层130之间。其中荧光陶瓷层110为封装有黄色荧光粉的复相荧光陶瓷、荧光玻璃层120为封装有橙色荧光粉的荧光玻璃,荧光硅胶层130为封装有红色荧光粉的荧光硅胶。

53.该发光材料100是按如下方式制备得到的:先通过真空烧结、热压烧结、sps、热等烧结等方式制备荧光陶瓷,后将其进行切割、减薄抛光等加工成厚度为60μm作为荧光陶瓷层110;将玻璃粉同橙色荧光粉、适量散射相等共同混合后,通过刷涂、点胶或丝网印刷等方式附着在荧光陶瓷层110上,随后经过烘干、烧结形成荧光玻璃,并加工至厚度为60μm作为荧光玻璃层120,荧光玻璃层120中玻璃粉的软化点为550℃;将硅胶同红色荧光粉混合形成于荧光玻璃层120的远离荧光陶瓷层110的表面,而后经过150℃固化60min,切割加工至厚度为30μm得到荧光硅胶层130,其中荧光硅胶层130中的红色荧光粉的含量为15wt%,最终制得三层结构的发光材料100。

54.实施例三

55.本实施例制备得到一种发光材料100,其包括荧光陶瓷层110、荧光玻璃层120以及荧光硅胶层130,其中荧光陶瓷层110、荧光玻璃层120以及荧光硅胶层130层叠设置,荧光玻璃层120位于荧光陶瓷层110与荧光硅胶层130之间。其中荧光陶瓷层110为封装有黄色荧光粉的荧光陶瓷、荧光玻璃层120为封装有黄色荧光粉的荧光玻璃,荧光硅胶层130为封装有红色荧光粉的荧光硅胶。

56.该发光材料100是按如下方式制备得到的:先通过真空烧结、热压烧结、sps、热等烧结等方式制备荧光陶瓷,后将其进行切割、减薄抛光等加工成厚度为90μm作为荧光陶瓷层110;将玻璃粉同黄色荧光粉、适量散射相等共同混合后,通过刷涂、点胶或丝网印刷等方式附着在荧光陶瓷层110上,随后经过烘干、烧结形成荧光玻璃,并加工至厚度为40μm作为荧光玻璃层120,荧光玻璃层120中玻璃粉的软化点为700℃;将硅胶同红色荧光粉混合形成于荧光玻璃层120的远离荧光陶瓷层110的表面,而后经过150℃固化60min,切割加工至厚度为40μm得到荧光硅胶层130,其中荧光硅胶层130中的红色荧光粉的含量为5wt%,最终制得三层结构的发光材料100。

57.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1