一种荧光粉及其制备方法与流程

1.本发明涉及发光材料技术领域,特别是涉及一种荧光粉及其制备方法。

背景技术:

2.led或激光荧光作为照明/显示光源的应用越来越普遍。在各种应用中,通常包括波长转换:激发光照射激发一种荧光粉或多种荧光粉,这些荧光粉或荧光粉的组合受激发出波长更长的光。

3.在常见的白光光源中,激发光一般为led蓝光或激光蓝光,荧光粉一般为y3al5o

12

:ce(钇铝石榴石,yag),yag荧光粉在蓝光的激发下发出黄光;如此,yag荧光粉将部分蓝光激发光转换为黄光,再与剩余蓝光激发光合光产生白光。

4.然而,yag荧光粉具有以下问题:在高功率激发光激发下,荧光粉的发光效率由于发光饱和效应而降低。

5.为了解决该问题,已经开发出了la3si6n

11

:ce(lsn)荧光粉,其在激发光激发下可以发出黄光。lsn荧光粉是一种有效的受激发出黄光的荧光粉,与yag荧光粉相比,其发光饱和损失小,这是因为lsn的衰减时间比yag短。

6.但是,lsn荧光粉的内部量子效率(iqe)比yag低,因此目前的应用前景不佳。本发明的目的就在于通过改善lsn荧光粉的iqe,使其成为yag荧光粉合适的替代品,另外,也存在进一步限制lsn荧光粉的热猝灭和发光饱和损失等问题的空间。

7.可以通过改善各种因素来提高lsn荧光粉的iqe,例如增加结构刚度、减少晶格中的缺陷数量以及减少诸如ce

4+

之类的杂质数量。这些因素的改善也将进一步限制lsn荧光粉的热猝灭损失,热猝灭损失还可以通过增加带隙来增加热电离势垒来加以限制;对于减少lsn荧光粉的发光饱和损耗来说,减少其衰减时间是非常有效的方法。

技术实现要素:

8.针对上述现有技术存在的缺陷,本发明提供了一种碳(或者锗)掺杂的(m

3-2t/3-x

l

t

)(si

6-3a/4

ala)(n

11-4y/3-4z/3-2m/3cy

gezom):r

x

荧光粉及其制备方法,制备方法简易高效,制得的荧光粉发光效率高、发光饱和损耗小、发射光谱带宽;通过碳(或者锗)掺杂进一步提高了荧光粉的内部量子效率(iqe),使其特别适用于大功率激发光下的激发发光。

9.本发明提供了一种荧光粉,其分子式为(m

3-2t/3-x

l

t

)(si

6-3a/4

ala)(n

11-4y/3-4z/3-2m/3cy

gezom):r

x

,其中m为la、gd、lu、sc、y中的一种或多种,l为ca、sr、ba、mg、zn中一种或多种,r为ce、eu、tb、pr、yb中的一种或多种,0《x《3,0≤t《4.5,0≤a《8,0《y≤8.25,0≤z≤8.25,0≤m《6,si代表硅原子,al代表铝原子,n代表氮原子,c代表碳原子,ge代表锗原子,o代表氧原子。

10.本发明的(m

3-2t/3-x

l

t

)(si

6-3a/4

ala)(n

11-4y/3-4z/3-2m/3cy

gezom):r

x

荧光粉中,o的掺杂为偶然掺杂或人为少量掺杂,此时用c

4-(或者ge

4-)取代n

3-,由于c(或者ge)较n电负性更小(c的电负性值为2.55,ge的电负性值为2.01,n的电负性值为3.04),c

4-(或者ge

4-)比n

3-的电

子云膨胀效应更明显,掺入之后si(或al)-(c/ge,n)和m(或r)-(c/ge,n)等键的共价性增加、结构刚度提高,掺杂之后荧光粉获得了更高的量子效率,从而使荧光粉具有更高的发光强度。

11.优选的,在分子式(m

3-2t/3-x

l

t

)(si

6-3a/4

ala)(n

11-4y/3-4z/3-2m/3cy

gezom):r

x

中,m为la,t=0,a=0,z=0,m=0,r为ce,无ge或o对n掺杂,荧光粉的分子式简化为la

3-x

si6n

11-4y/3cy

:ce

x

。

12.优选的,所述z=0,m=0,此时碳的掺杂量0《y≤2。通过dft计算在荧光粉分子式中c原子取代不同比例的n原子时的形成能,以形成能最小时确定碳掺杂量y的值。

13.优选的,o原子与c(或ge)原子共同取代n原子的共掺杂,可以避免c(或ge)单独取代n原子引起的电荷不平衡。其中o的掺杂量更优选0《m《1。

14.另一方面,本发明提供了一种荧光粉的制备方法,所述制备方法包括:

15.按照分子式(m

3-2t/3-x

l

t

)(si

6-3a/4

ala)(n

11-4y/3-4z/3-2m/3cy

gezom):r

x

中的化学计量比混合作为m的来源、l的来源、r的来源、si的来源、al的来源、n的来源、c的来源、ge的来源和o的来源的材料,形成荧光粉的前驱混合物;其中m为la、gd、lu、sc、y中的一种或多种,l为ca、sr、ba、mg、zn中一种或多种,r为ce、eu、tb、pr、yb中的一种或多种,0《x《3,0≤t《4.5,0≤a《8,0《y≤8.25,0≤z≤8.25,0≤m《6,si代表硅原子,al代表铝原子,n代表氮原子,c代表碳原子,ge代表锗原子,o代表氧原子;

16.然后将所述荧光粉前驱混合物在高温高压下烧结以制成分子式为(m

3-2t/3-x

l

t

)(si

6-3a/4

ala)(n

11-4y/3-4z/3-2m/3cy

gezom):r

x

的荧光粉。

17.优选的,m为la,t=0,a=0,z=0,m=0,r为ce,无ge或o对n的掺杂,荧光粉的分子式简化为la

3-x

si6n

11-4y/3cy

:ce

x

。进一步的,所述荧光粉前驱混合物为基于氮化物的前驱混合物,包括lan,cen,si3n4和sic。特别的,对于la,ce和si的来源,也可以使用la、ce和si的单质本身,然后在高温、含氮气氛中通过氮化形成氮化物。所述荧光粉前驱混合物中也可以包括la、ce、si、c的两元化合物或多元化合物,例如lasi2,lasi,cesi2,cesi,la4c3,cec2,la

1-x

ce

x

si2,la

1-x

ce

x

si或la

1-x

ce

x

si

1-ycy

。

18.优选的,按照la

3-x

si6n

11-4y/3cy

:ce

x

分子式中化学计量比称量起始原料时,原料中所含la的物质的量的比例超过按分子式计算的化学计量比,以防止在烧结合成荧光粉期间形成lasi3n5,从而提高相纯度。

19.优选的,所述荧光粉前驱混合物在高温高压下烧结制成荧光粉具体过程为在0.9mpa或更高的气压下,在氮气气氛中1500℃至2000℃之间的温度下烧结,最好在1750℃左右。烧结后,可以在研钵中研磨样品,然后将所得荧光粉粉末用酸(例如王水)洗涤,以提高相纯度。

20.与现有技术相比,本发明包括如下有益效果:

21.本发明通过c(或者ge)掺杂制备的lsn型荧光粉进一步提高了其内部量子效率(iqe),适用于大功率激发光下的激发发光。

附图说明

22.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制。

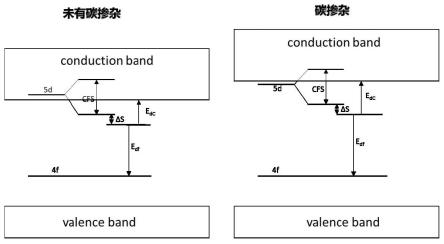

23.图1为本发明中利用dft计算lsn荧光粉碳掺杂前后的态密度变化。

24.图2为本发明中碳掺杂前后lsn荧光粉的能级示意图。

25.图3为本发明中碳掺杂前后lsn荧光粉热猝灭性的示意图。

26.图4为本发明中碳掺杂前后lsn荧光粉发光衰减时间的示意图。

27.图5为本发明中碳掺杂前后lsn荧光粉发光强度和发射光波长范围的示意图。

28.图6a为本发明中未掺杂碳的lsn荧光粉的晶胞结构示意图,图6b-6e为本发明中碳取代不同氮原子的lsn荧光粉的晶胞结构示意图。

29.图7为本发明计算样品3中利用dft计算碳掺杂前后的态密度变化。

具体实施方式

30.下面结合附图和实施方式对本发明进行详细说明。

31.正如背景技术所述,随着针对荧光粉的激发光的功率越来越高,yag荧光粉存在的因发光饱和而导致发光效率降低的问题越来越突出,对应开发的la3si6n

11

:ce(lsn)荧光粉发光饱和损失小,但却存在着lsn荧光粉的内部量子效率(iqe)低的问题。

32.为了提高la3si6n

11

:ce(lsn)荧光粉的内部量子效率、以使其更适合用于大功率激发光下的应用,本发明以碳作为掺杂剂添加到lsn荧光粉中,碳以阴离子(c

4-)取代部分氮,荧光粉的化学组成变为la

3-x

si6n

11-4y/3cy

:ce

x

,其中荧光粉发光活化剂ce的含量0《x《3,碳含量0《y≤8.25。

33.需要说明的是,gd、lu、sc、y中的一种或几种的组合可以用来部分或者全部代替la,其中la也可被ca、sr、ba、mg、zn的一种或几种部分取代;si也能部分被al取代;除了碳掺杂,荧光粉还能掺杂另一种电负性比氮小的阴离子,例如锗(ge

4-)、是与碳同族的另一种元素。荧光粉中通常还包含一些氧原子取代了部分氮原子,氧原子对氮原子的取代可能是来自制备荧光粉原料中的氧或空气中的氧,特别的,也可人为有目的性的采用c原子和o原子去掺杂lsn荧光粉,此时制成的荧光粉的分子式可以表示为la

3-x

si6n

11-4y/3-2m/3cy

om:ce

x

,对于o氧子的含量0≤z《6,更优选的0《z《1。

34.下面以荧光粉的分子式为la

3-x

si6n

11-4y/3cy

:ce

x

为例,从原理上解释一下本发明中用c

4-取代lsn荧光粉中部分氮所带来的变化以及由此产生的有益效果。

35.(1)通过增加结构刚度来提高发光效率

36.碳的电负性比氮低(碳的电负性值为2.55,氮的电负性值为3.04),由于lsn荧光粉中氮被碳取代,c

4-比n

3-的电子云膨胀效应更明显,si-(c,n)和(la,ce)-(c,n)等键的共价性增加。对于si-c键的共价强度高于si-n键,也可从sic的硬度比si3n4的硬度更高这一现象得到佐证,表1所示为sic和si3n4硬度的比较。

37.表1.sic和si3n4硬度

[0038] 硬度(gpa)sic24.5-28.2si3n416-20

[0039]

结构中键的共价性增加提高了荧光粉的结构刚性,结构刚性的增加导致更高的量子效率,从而产生更高的发光强度。

[0040]

(2)减少热淬火

[0041]

由密度泛函理论(density functional theory,dft)计算表明,部分氮原子在被

碳原子取代后,导带的底部能量向上移动(如图1所示,图1表示在碳掺杂后导带底部朝更高能量的方向移动),这会扩大ce

3+

的最低5d能态和导带底部之间的能隙(e

dc

)(如图2所示,图2示意性的示出了碳掺杂对主体晶格的价态和导带以及对活化剂ce

3+

离子的4f和5d能态的影响),从而增加了热电离势垒。

[0042]

因此,通过碳的掺杂可以降低lsn荧光粉的热猝灭(如图3所示,图3示意性的示出碳掺杂后lsn荧光粉的热淬灭性较低)。此外,由于碳掺杂而导致的结构刚度的增加进一步限制了热猝灭,导致高温发光效率的提高。

[0043]

(3)发光饱和效应低

[0044]

ce

3+

离子最低5d能态与导带底部之间较大的能量分离(如图2所示)也可能降低发光饱和效应,而较低的发光饱和度对于高功率激发应用是非常有益的。此外,氮原子被碳原子部分取代会增加ce

3+

离子周围的形变,从而降低其对称性,缩短其发射光的衰减时间(如图4所示,图4示例性的示出了碳掺杂后lsn荧光粉的发光衰减时间变短),较短的衰减时间将进一步降低发光饱和损耗。

[0045]

(4)发射光谱蓝移

[0046]

lsn荧光粉中n被c部分取代会导致4f-5d吸收能和5d-4f发射能稍微变高。4f基态和最低5d能态之间的能量分离增加是由于ce

3+

离子5d能态的质心偏移和弱晶体场分裂(参见图2),这可进一步归因于较高的键化合价性和较大的ce-(n,c)平均键长(可通过dft计算证明)。较高的5d-4f发射能量意味着发射光会向较短波长稍微偏移,绿色发射光分量变大(如图5所示,图5示意性的示出碳掺杂后lsn荧光粉的发射强度增加,并且发射峰移至较短的波长)。

[0047]

(5)更少的ce

4+

杂质

[0048]

ce

4+

可以充当发光猝灭中心,同时还引起竞争性吸收,因此希望ce离子更多的以iii氧化态(ce

3+

)的形式存在。在掺杂碳的存在下,ce

4+

更容易还原为ce

3+

,荧光粉中ce

4+

含量的减少提高了荧光粉的效率,并且还进一步限制了热猝灭。

[0049]

(6)通过减少由氧原子掺入引起的缺陷来提高发光效率

[0050]

上文已经提到在制备荧光粉的过程中可能无意地引入氧而引起晶格中缺陷,即n

3-→o2-取代后需要一个空位形式的缺陷来进行电荷补偿,而在碳掺杂lsn荧光粉后,2n

3-→o2-+c

4-,电荷平衡得以完全恢复,减少了晶格缺陷,进一步提高发光效率。

[0051]

下面还是以荧光粉分子式为la

3-x

si6n

11-4y/3cy

:ce

x

为例,结合具体的制备方法对本发明作进一步详细说明。

[0052]

本发明通过混合荧光粉的前体,然后在高温下烧结来合成荧光粉。具体的过程为:

[0053]

根据目标荧光粉分子式组成的化学计量比来称取前体,在本例中荧光粉的分子式为la

3-x

si6n

11-4y/3cy

:ce

x

;可以理解的,gd、lu、sc、y中的一种或几种的组合可以用来部分或者全部代替la,其中la也可被ca、sr、ba、mg、zn的一种或几种部分取代;si也能部分被al取代;除了碳掺杂,还可用锗(ge

4-)取代氮原子;特别的,还可采用c原子和o原子共同掺杂lsn荧光粉,此时荧光粉的分子式可以表示为la

3-x

si6n

11-4y/3-2m/3cy

om:ce

x

,对于o氧子的含量0≤z《6,更优选的0《z《1。

[0054]

以荧光粉分子式为la

3-x

si6n

11-4y/3cy

:ce

x

为例,可以选取不同类型的前驱物用作la、ce、si、n、c的来源,只要最后通过烧结合成相应的目标荧光粉就行。

[0055]

在一具体实施例中,荧光粉的前驱混合物是基于氮化物的前驱混合物。按la、ce、si的化学计量比称取lan、cen、si3n4(需要说明的是,对荧光粉中la、ce、si的来源也可以使用la、ce、si单质本身,然后在后续的高温烧结时,选择在含氮气气氛中进行烧结,通过氮化形成氮化物)。

[0056]

上述荧光粉前驱混合物中优选使用具有低含氧量的高纯度氮化物前体,不过包含少量氧或包含一些氧化物杂质(例如la2o3,ceo2,sio2)是被允许的,另外前驱混合物中还可以包含其他杂质元素,例如其他稀土或过渡金属。

[0057]

作为c的来源,可以使用sic,也可以使用其他含c的原材料,例如la4c3或cec2。

[0058]

代替氮化物基前体,也可以使用合金前体来合成荧光粉,合金前体可以但不限于:lasi2,lasi,cesi2,cesi,la

1-x

ce

x

si2,la

1-x

ce

x

si或la

1-x

ce

x

si2,还可以使用含碳合金,例如la

1-x

ce

x

si

1-ycy

。最终荧光粉前驱混合物中可以包括氮化物、碳化物和合金前体。

[0059]

特别的是,为了防止合成荧光粉时形成lasi3n5杂相,优选过量的la的物质的量(这是相对于目标荧光粉分子式中以化学计量比确定的la的物质的量)以提高相纯度。

[0060]

将称取的荧光粉前驱混合物在玛瑙研钵中研磨,然后再转移到坩埚中,使其在高温炉中烧结以制得目标荧光粉。进一步的,烧结优选在高达0.9mpa或更高的气压下进行,另外当荧光粉前驱混合物为基于氮化物的前体时,优选在氮气气氛中、1500℃至2000℃之间的温度下烧结,温度更优选为1750℃。

[0061]

对于目标荧光粉的整个制备过程中应尽量避免非人为的氧污染。例如可以在氮气或氩气填充的手套箱中进行研磨混合,在保护气氛下进行烧结。

[0062]

烧结后,可进一步对目标荧光粉进行研磨,然后用酸(例如王水)洗涤,以提高荧光粉的相纯度。

[0063]

本发明对分子式为la

3-x

si6n

11-4y/3cy

:ce

x

荧光粉的c含量y的取值范围作了进一步限定,优选0《y≤2。具体说明如下:

[0064]

通过密度泛函理论(dft)来计算碳掺杂对lsn荧光粉的影响。对于这些计算,将lsn晶胞的若干个原子替换为c原子,并将结构弛豫到最低能量。

[0065]

lsn晶胞结构中有四种不同类型的n原子,如图6a所示,分别表示为n1,n2,n3和n4;分别考虑每个氮原子被碳单独取代的情况,分别给出计算样品1、2、3、4(sample1-4),分别如图6b-图6e所示;此时,每单位晶胞的c掺杂浓度设置为1个c原子,每单位晶胞由22个阴离子组成,c掺杂浓度大约占每单位晶胞阴离子的5%。

[0066]

结构弛豫的结果如表2所示,表2示出了这些荧光粉各自的形成能;sample 3和sample 4的形成能最低,表明碳离子最容易在n3或n4位置取代。

[0067]

表2.不同计算样品中碳掺杂lsn荧光粉的形成能

[0068] 取代位点形成能(ev/unitcell)sample1n1

→

c-327.56sample2n2

→

c-327.40sample3n3

→

c-327.76sample4n4

→

c-327.76sample5n4+n4

→

c+o-326.35sample6n3+n3

→

c+o-326.92

sample7n2+n2

→

c+o-327.34sample8n1+n1

→

c+o-327.38对比例none-330.59

[0069]

进一步的,对于计算样品sample 3,表3给出了每个la原子(共六种)向晶胞内八个最近的x原子的la-x(x=n,c)平均原子距离。计算表明,n被c取代后la-x的平均原子距离增加了,这是因为c

4-尺寸比n

3-更大。la-x平均原子距离增加将导致ce

3+

5d-4f发射光谱带向较短波长移动。较长的平均ce-(n,c)键长度(作为ce代替晶格中的la),再加上较高的ce-(n,c)键的共价属性,将减少最低5d能态红移(晶体场分裂和质心位移的综合作用),增加了ce

3+

5d-4f的发射能量。

[0070]

表3.lsn晶胞中的la-x平均原子距离

[0071] sample3对比例la1-x2.71692.7087la2-x2.71692.7087la3-x2.73142.7087la4-x2.70602.7087la5-x2.64772.6471la6-x2.64772.6471

[0072]

除了用单个c取代n之外,还可以通过同时用o

2-取代n

3-来补偿n

3-和c

4-之间的电荷差,即采用2n

3-→c4-+o

2-取代形式,从而使电荷平衡。与前面论述的计算类似,考虑不同类型的取代,即四种不同类型的氮中任意一种类型的两个氮原子被氧、碳原子同时取代。计算结果(表2中,sample 5-sample 8)表明,通过用两个n3、n4类型的氮原子分别被c、o原子取代可获得最低的形成能,但形成能要高于单个n3(或n4)原子被c取代,因此根据上述理论的指导,在实际对lsn荧光粉进行碳掺杂时,优选碳含量0《y≤2,更优选y=2(晶胞表示为一个c原子掺杂,y取值为2)。

[0073]

对于计算样品3(sample 3,其具有最低的形成能),dft还用于计算它的电子结构。结果显示在图7中,可以看出碳掺杂后导带底部向更高能量处移动。

[0074]

由于n

→

c取代使导带向上移动,ce

3+

的最低5d能态与导带底部之间的能量间隔(也即能隙,e

dc

)增加。由于此能量差决定了热电离势垒,因此最低5d能态与导带底部之间的较大能量间隔会降低热猝灭效应。因此,用碳掺杂lsn荧光粉也会导致更少的热猝灭损失和更高的高温发光效率。

[0075]

综上所述,以对lsn荧光粉进行碳掺杂为例,碳掺杂后,由于c的电负性比n低,si-(c,n)和(la,ce)-(c,n)键的共价性增加,提高了结构刚度,并提高了荧光粉的发光效率。

[0076]

作为碳掺杂的结果,荧光粉包含较少量的四价态铈(ce

4+

),而增加了以三价态(ce

3+

)的铈。由于ce

4+

(可充当发光淬灭中心或竞争性非发光吸收剂)的减少,荧光粉的光致发光强度和量子效率得以增强;ce

4+

的减少也可以进一步减少热猝灭。

[0077]

碳掺杂可以减少由无意引入的氧引起的晶格缺陷数量,即2n

3-→o2-+c

4-,不需要任何空位就可以完全恢复电荷平衡。

[0078]

lsn荧光粉中n被c取代会增加ce

3+

周围的畸变,较高的畸变会降低ce

3+

周围的对称性,从而缩短发光衰减时间;衰减时间的缩短具有降低高功率密度激发光下的发光饱和效

应。同时由于最低的5d能态与导带底部之间的能量间隔较大,在高功率密度激发光下的发光强度可能会进一步增强。

[0079]

以上所述仅为本发明的实施方式,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1