一种本征阻燃隔热有机硅发泡胶及其制备方法

1.本发明涉及阻燃隔热材料领域,进一步地说,是涉及一种本征阻燃隔热有机硅发泡胶及其制备方法。

背景技术:

2.发泡胶是一种建筑、工业等各领域广泛应用的填充材料,用于填充缝隙并具有隔热、隔音的功效,隔热发泡胶具有阻燃和耐高温性能是十分必要的,目前大部分发泡胶为聚氨酯类,这类材料易燃并产生大量融滴,火焰传播速度快难以控制,北京著名的大红门火灾就是使用聚氨酯发泡胶施工现场电焊火花引燃造成的恶性事故,如果使用具有阻燃功能的发泡胶将会避免此类事故。

3.有机硅泡沫材料是一种将聚硅氧烷和泡沫材料的特性结合于一体的新型多功能材料。其既保持了聚硅氧烷无毒环保、耐高低温、绝缘、耐候性强等优异特性,又兼具泡沫材料质轻、吸音、抗震等特点,可作为阻尼、减振、隔音、隔热等高性能材料,广泛应用于国防、航空航天、交通运输、电子工业、建筑等领域。

4.有机硅发泡胶的制备方法一般有物理发泡法和化学发泡法,而化学发泡法根据反应机理的不同,一般可以分为两种,一种是利用硅氢缩合反应,通过有机硅化合物之间的反应释放出气体,具体的说,如含羟基的烷烃或者是端羟基硅油的si

‑

oh与含氢硅油si

‑

h在催化剂的催化作用下产生氢气,从而可以制得泡沫材料。这也是目前国内外使用较多的制备有机硅发泡胶的方法之一。中国专利cn105860537a公开了一种高阻燃有机硅海绵体材料及其制备方法、cn107603229a公开了一种耐热有机硅泡沫材料及其制备方法、cn104774473a公开了一种室温硫化苯基硅橡胶泡沫材料及其制备方法,这些专利都是采用了硅氢缩合产生气体方法制备的有机硅泡沫。另外一种是利用可以发生热分解反应的化学发泡剂。中国专利cn107236304a公开了一种采用外加发泡剂如亚硝基化合物,n,n

‑

二亚硝基五次甲基四胺等制备了一种可瓷化阻燃硅橡胶泡沫材料。

5.有机硅发泡胶等泡沫材料的广泛使用,也使得对其安全、环保性能要求更好,要求其制备路线环保、产品绿色、防火阻燃。但是目前大部分制备的有机硅发泡胶都是硅橡胶泡沫,材料较软并且通过外加阻燃剂或引入卤素赋予其阻燃性能。

6.美国专利usp3923705公开了一种添加含铂络合物以改进有机硅泡沫的阻燃性能的方法,但效果不佳。中国专利cn1339044a公开了一种通过添加硅灰石等无机矿物改善有机硅泡沫的阻燃性能的方法,这种方法虽然一定程度上提高了其阻燃性能,但是较大量无机填充物大大降低了泡沫的力学性能,影响其使用性能。中国专利cn107141806a通过将硅油改性引入卤素,这种方法可以一定程度上提高其阻燃性能,但是燃烧时释放出有毒气体。总的来说,目前大部分有机硅泡沫本身不具备阻燃性,需要外加阻燃剂,但这样大大影响了泡孔结构,导致其综合性能下降。

7.因此需要开发一种阻燃隔热有机硅发泡胶,无需额外添加阻燃剂、填料,其在封堵、密封、填充等领域将会有更好的应用前景。

技术实现要素:

8.为了解决有机硅发泡胶无需额外添加阻燃剂和填料就能具有很好阻燃性能的技术问题,本发明提供一种阻燃隔热有机硅发泡胶及其制备方法。

9.本发明以活性聚硅氧烷为基体,添加一定量的含羟基物质,并在一定量的催化剂的催化作用下,利用反应产生的气体现场发泡从而制得有机硅泡沫材料。而且可以通过改变活性聚硅氧烷的活性基团及活性基团的含量和含羟基物质的种类调节发泡胶的密度和孔结构。本发明的制备路线环保、简便,常温发泡,发泡速度快,可以施工现场就地发泡,原料易得且价格低廉,无需外加阻燃剂和其他填料,制得的有机硅发泡胶具有较多的硅氧硅结构,热稳定性优异、热失重低、不含卤素且在空气中难燃,不释放有毒气体。弹性可调和阻燃性可调。

10.本发明的目的之一是提供一种本征阻燃隔热有机硅发泡胶。

11.所述有机硅发泡胶由包括以下组分的原料制备而得:

12.a组分和b组分;

13.所述a组分包括活性聚硅氧烷,所述b组分包括含羟基类物质和催化剂;

14.以活性聚硅氧烷为100重量份计:

15.含羟基类物质1~50重量份;优选10~35重量份;

16.催化剂0.05~5重量份;优选0.2~4重量份。

17.本发明的一种优选的实施方式中,

18.所述a组分的结构为:

[0019][0020]

r1为甲基、乙基、异丙基、丁基、辛基、苯基、环氧基、乙烯基、烯丙基、酮肟基、cl中的一种或多种;

[0021]

r2为氢、羟基、甲氧基、乙氧基、丁氧基、环氧基、乙烯基、烯丙基、酮肟基、cl中的一种或多种;

[0022]

r3、r4分别独立的选自甲基、乙基、异丙基、丁基、辛基、苯基、氢、羟基、甲氧基、乙氧基、环氧基、乙烯基、烯丙基、酮肟基、cl中的一种;

[0023]

1≤n≤2000,优选20≤n≤1500。

[0024]

本发明的一种优选的实施方式中,

[0025]

所述a组分中的r2基团含量范围为0.1~1.55mol/100g,优选0.5~1.55mol/100g。

[0026]

本发明的一种优选的实施方式中,

[0027]

所述a组分中的r2基团与b组份中羟基的摩尔比为1:0.1~1:2,优选1:0.1~1:1。

[0028]

本发明的一种优选的实施方式中,

[0029]

所述活性聚硅氧烷为甲基含氢硅油、甲基苯基含氢硅油、乙基含氢硅油、甲基乙氧基硅油、乙烯基含氢硅油、甲基甲氧基含氢硅油、环氧基甲基硅油、甲氧基甲基硅油、乙烯基

甲基硅油中的至少一种;和/或,

[0030]

所述含羟基类物质为c1‑

11

的一元醇、含酚羟基类物质、含有硅羟基类物质、羟烃基硅油类物质中的至少一种。

[0031]

本发明的一种优选的实施方式中,

[0032]

所述含羟基类物质为甲醇、乙醇、苯酚、二苯基硅二醇、端羟基聚硅氧烷中的至少一种。

[0033]

本发明的一种优选的实施方式中,

[0034]

所述催化剂为碱金属氢氧化物、含铂络合物、无机强酸、有机酸、有机碱、含硼物质、有机锡中的至少一种。

[0035]

本发明的一种优选的实施方式中,

[0036]

所述催化剂为氢氧化钠、四甲基氢氧化铵、苄基三甲基氢氧化铵、氯铂酸中的至少一种。

[0037]

本发明的目的之二是提供一种上述本征阻燃隔热有机硅发泡胶的制备方法,包括:

[0038]

先将a组分、b组分分别按各组分用量混合,然后将a组分和b组分混合后制得所述阻燃隔热有机硅发泡胶。

[0039]

发泡温度30~70℃;发泡时间1~30min。

[0040]

本发明具体可采用以下技术方案:

[0041]

本发明所述一种本征阻燃隔热有机硅发泡胶,包括:

[0042]

a组分和b组分,其中所述a组分包括,以质量份数计:

[0043]

活性聚硅氧烷100份;

[0044]

所述b组分特征在于,以质量份数计,包括:

[0045]

含羟基类物质1~50份,优选10~35份;

[0046]

催化剂0.05~5份,优选0.2~4份。

[0047]

上述阻燃隔热有机硅发泡胶中,所述活性聚硅氧烷结构为:

[0048][0049]

r1为甲基、乙基、异丙基、丁基、辛基、苯基、环氧基、乙烯基、烯丙基、酮肟基、cl中的一种或多种;

[0050]

r2为氢、羟基、甲氧基、乙氧基、丁氧基、环氧基、乙烯基、烯丙基、酮肟基、cl中的一种或多种;

[0051]

r3、r4分别独立的选自甲基、乙基、异丙基、丁基、辛基、苯基、氢、羟基、甲氧基、乙氧基、环氧基、乙烯基、烯丙基、酮肟基、cl中的一种;

[0052]

1≤n≤2000,优选20≤n≤1500。

[0053]

所述a组分中的r2基团含量范围为0.1~1.55mol/100g,优选0.5~1.55mol/100g。

[0054]

所述a组分中的r2基团与b组份中羟基的摩尔比为1:0.1~1:2,优选1:0.1~1:1。

[0055]

所述活性聚硅氧烷为甲基含氢硅油、甲基苯基含氢硅油、乙基含氢硅油、甲基乙氧基硅油、乙烯基含氢硅油、甲基甲氧基含氢硅油、环氧基甲基硅油、甲氧基甲基硅油、乙烯基甲基硅油中的至少一种,优选为甲基含氢硅油、苯基含氢硅油、甲基苯基含氢硅油、甲氧基甲基硅油中的至少一种;

[0056]

所述b组分中的含羟基类物质为c1‑

11

的一元醇(甲醇、乙醇、正丙醇、正丁醇等)、含酚羟基类物质(如苯酚,对苯二酚、对羟基苯甲醛等)、含有硅羟基类(二苯基硅二醇,端羟基聚硅氧烷等)、羟烃基硅油类物质中的至少一种,优选为甲醇、乙醇、苯酚、二苯基硅二醇、端羟基聚硅氧烷中的至少一种;

[0057]

所述b组分中的催化剂,包括碱金属氢氧化物、季胺碱、含铂络合物、无机强酸、有机酸、有机碱、含硼物质、有机锡中的至少一种,优选为氢氧化钠、四甲基氢氧化铵、苄基三甲基氢氧化铵、氯铂酸中的至少一种。

[0058]

本发明所述本征阻燃隔热有机硅发泡胶的制备方法,包括:

[0059]

将a组分中活性聚硅氧烷与b组分羟基物质及反应催化剂充分混合,在适宜的温度和时间作用下即可现场根据填充的部位原位发泡得到所需材料。

[0060]

可在室温下发泡,在30

‑

70℃之间发泡更好,温度越高,发泡速度越快,可根据实际应用的情况,通过控制发泡的温度及催化剂的浓度来调节发泡的时间。

[0061]

具体步骤如下:

[0062]

(1)原料的配制:

[0063]

原料由a、b两组份组成;a组份为具有反应活性基团的聚硅氧烷的一种或多种,组份b为具有反应活性的含羟基类物质及反应催化剂混合物。

[0064]

(2)原料混合

[0065]

将组份a与组份b混合,并快速搅拌;或将a、b分别装入双组份胶枪,将胶枪杆施力推出,a、b两组份在胶枪头部混合。

[0066]

a组分r2基团与b组分中羟基的摩尔比对发泡效果影响较大,摩尔比接近于1或者小于1时,发泡效果较好,主要原因是羟基类物质与活性聚硅氧烷反应生成新的聚硅氧烷,过量的活性聚硅氧烷再与新生成的聚硅氧烷反应发泡最终得到发泡胶。

[0067]

(3)发泡:

[0068]

将混合好的物料填充所欲填充的空间,常温发泡;或置入模具中放入30

‑

70℃烘箱进行发泡。

[0069]

本发明中,采用双组份物质原位发泡,简便易实施,而且反应机理有助于形成结构更加密实的材料得到阻燃、隔热性能好且耐高温、失重率低的有机硅发泡胶。

[0070]

本发明的有益效果:

[0071]

本发明没有添加阻燃剂,原料有机硅间反应产生大量的硅氧硅结构,由于硅氧键键能高达1014.2kj/mol,其热稳定性相当好,如图2所示,固体

29

si

‑

nmr谱图说明制备的有机硅泡沫主要含有的结构为t结构单元,说明本发明制备的有机硅泡沫交联密度高,含有硅氧硅结构比一般的有机硅发泡材料要多,所以具有较好的阻燃性能。

[0072]

本发明创制了一种具有弹性的耐高温本征阻燃泡沫,双组份混合即可发泡,可原位发泡并且不需要外加阻燃剂,制备的发泡剂自身就具有很好的阻燃效果。方法简单易行、

原料成本低、反应迅速可原位发泡,不需要发泡剂,也不需要阻燃剂,不需要耐高温填料,现场即时发泡,产生的白色泡沫适用于各种场合,受热后无有毒气体产生,安全环保。在航天航空等军事领域、新能源电池组、民用建筑及各种密封填充需要耐高温隔热阻燃场合,有广泛的应用前景。

[0073]

与现有技术相比,本发明具有以下有益效果:

[0074]

(1)该体系节能环保、原料廉价易得,无需加入有机溶剂,制备过程简单方便,无需复杂的设备及严苛的实验条件;

[0075]

(2)本发明的本征阻燃隔热有机硅发泡胶具有较多的硅氧硅结构,无需添加阻燃剂,具有快速、质轻、无卤、环保、不燃等优点,在航空、航天及电子等领域有广阔应用前景,如发动机周边耐高温隔热封堵、建筑阻燃要求中线管封堵、新能源汽车中电池组件间隔热等。

附图说明

[0076]

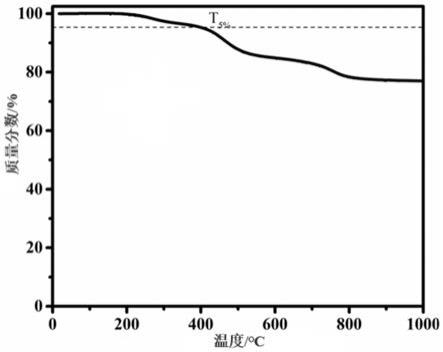

图1为实施例1制备的有机硅发泡胶在空气氛围中的热失重曲线图;

[0077]

图2为实施例3制备的有机硅发泡胶的

29

si

‑

nmr谱图。

具体实施方式

[0078]

下面结合具体附图及实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

[0079]

实施例中所用原料均为常规市购原料。

[0080]

实施例中所述的份数均为重量份。

[0081]

实施例1

[0082]

一种阻燃隔热有机硅发泡胶,包括a组分和b组分,其中a组分主要有如下重量份的各组分:聚合度n=50~60、硅氢官能团含量为1mol/100g的甲基含氢硅油100份;b组分主要有如下重量份的各组分:二苯基硅二醇10份,氯铂酸催化剂0.5份;a组分的聚硅氧烷的硅氢官能团与b组份中羟基的摩尔比为1:0.1。

[0083]

所述阻燃隔热有机硅发泡胶的制备方法,包括如下步骤:

[0084]

(1)按照配方称取甲基含氢硅油;

[0085]

(2)按照配方称取二苯基硅二醇和氯铂酸并充分搅拌,使其混合均匀;

[0086]

(3)将二苯基硅二醇和氯铂酸的混合物加入到甲基含氢硅油中,并且边加边搅拌待到体系内有气体冒出时,即停止搅拌,50℃约1min后,体系快速反应,有白色固体泡沫生成,即制得阻燃隔热有机硅发泡胶。

[0087]

对制得的有机硅发泡胶进行阻燃、热失重和隔热测试,通过ul

‑

94垂直燃烧试验和极限氧指数测试,其阻燃等级达到v

‑

0标准,极限氧指数为31,其在室温下不燃,且没有阴燃现象;通过tga对其进行热失重测试,其在1000℃时失重仅为23wt%左右,耐高温性能优异;通过导热仪对其进行导热测试,测得其导热率约为0.09w

·

(mk)

‑1。

[0088]

实施例2

[0089]

一种阻燃隔热有机硅发泡胶,包括a组分和b组分,其中a组分主要有如下重量份的

各组分:聚合度n=100~120、硅氢官能团含量为0.5mol/100g的甲基苯基含氢硅油100份;b组分主要有如下重量份的各组分:苯酚15份,苄基三甲基氢氧化铵催化剂0.2份;a组分的聚硅氧烷的硅氢官能团与b组份中羟基的摩尔比为1:0.3。

[0090]

所述阻燃隔热有机硅发泡胶的制备方法,包括如下步骤:

[0091]

(1)按照配方称取甲基苯基含氢硅油;

[0092]

(2)按照配方称取苯酚和苄基三甲基氢氧化铵并充分搅拌,使其混合均匀;

[0093]

(3)将苯酚和苄基三甲基氢氧化铵的混合物加入到甲基苯基含氢硅油中,并且边加边搅拌待到体系内有气体冒出时,即停止搅拌,反应温度40℃约5min后,体系快速反应,有白色固体泡沫生成,即制得阻燃隔热有机硅发泡胶

[0094]

对制得的泡沫材料进行阻燃、热失重和隔热测试,通过ul

‑

94垂直燃烧试验和极限氧指数测试,其阻燃等级达到v

‑

0标准,极限氧指数为29,其在室温下不燃,且没有阴燃现象;通过tga对其进行热失重测试,其在1000℃时失重仅为20wt%左右,耐高温性能优异;通过导热仪对其进行导热测试,测得其导热率约为0.15w

·

(mk)

‑1。

[0095]

实施例3

[0096]

一种阻燃隔热有机硅发泡胶,包括a组分和b组分,其中a组分主要有如下重量份的各组分:聚合度n=500~550、硅氢官能团含量为1.5mol/100g甲基含氢硅油100份;b组分主要有如下重量份的各组分:乙醇35份,四甲基氢氧化铵催化剂0.5份;a组分的聚硅氧烷的硅氢官能团与b组份中羟基的摩尔比为1:0.5。

[0097]

所述阻燃隔热有机硅发泡胶的制备方法,包括如下步骤:

[0098]

(1)按照配方称取甲基含氢硅油;

[0099]

(2)按照配方称取乙醇和四甲基氢氧化铵并充分搅拌,使其混合均匀;

[0100]

(3)将乙醇和四甲基氢氧化铵的混合物加入到甲基含氢硅油中,并且边加边搅拌待到体系内有气体冒出时,即停止搅拌,45℃约7min后,体系快速反应,有白色固体泡沫生成,即制得阻燃隔热有机硅发泡胶。

[0101]

对制得的泡沫材料进行阻燃、热失重和隔热测试,通过ul

‑

94垂直燃烧试验和极限氧指数测试,其阻燃等级达到v

‑

0标准,极限氧指数为30,其在室温下不燃,且没有阴燃现象;通过tga对其进行热失重测试,其在1000℃时失重仅为18wt.%左右,耐高温性能优异;通过导热仪对其进行导热测试,测得其导热率约为0.13w

·

(mk)

‑1。

[0102]

实施例4

[0103]

一种阻燃隔热有机硅发泡胶,包括a组分和b组分,其中a组分主要有如下重量份的各组分:聚合度n=1000~1100、r2基团甲氧基官能团含量为0.8mol/100g甲基甲氧基硅油100份;b组分主要有如下重量份的各组分:甲醇25份,氢氧化钠催化剂2份;a组分聚硅氧烷的r2基团甲氧基官能团与b组份中羟基的摩尔比为1:1。

[0104]

所述阻燃隔热有机硅发泡胶的制备方法,包括如下步骤:

[0105]

(1)按照配方称取甲基甲氧基硅油;

[0106]

(2)按照配方称取甲醇和氢氧化钠催化剂并充分搅拌,使其混合均匀;

[0107]

(3)将甲醇和氢氧化钠的混合物加入到甲基甲氧基硅油中,并且边加边搅拌待到体系内有气体冒出时,即停止搅拌,60℃约4min后,体系快速反应,有白色固体泡沫生成,即制得阻燃隔热有机硅发泡胶。

[0108]

对制得的泡沫材料进行阻燃、热失重和隔热测试,通过ul

‑

94垂直燃烧试验和极限氧指数测试,其阻燃等级达到v

‑

0标准,极限氧指数为29,其在室温下不燃,且没有阴燃现象;通过tga对其进行热失重测试,其在1000℃时失重仅为25wt%左右,耐高温性能优异;通过导热仪对其进行导热测试,测得其导热率约为0.16w

·

(mk)

‑1。

[0109]

实施例5

[0110]

一种阻燃隔热有机硅发泡胶,包括a组分和b组分,其中a组分主要有如下重量份的各组分:聚合度n=1400~1500,r2基团甲氧基官能团含量为0.3mol/100g的甲基苯基甲氧基硅油100份;b组分主要有如下重量份的各组分:乙醇25份,氢氧化钠催化剂4份;a组分聚硅氧烷的r2基团甲氧基官能团与b组份中羟基的摩尔比为1:1.8。

[0111]

所述本征阻燃的有机硅隔热发泡胶的制备方法,包括如下步骤:

[0112]

(1)按照配方称取甲基苯基甲氧基硅油;

[0113]

(2)按照配方称取乙醇和氢氧化钠催化剂并充分搅拌,使其混合均匀;

[0114]

(3)将乙醇和氢氧化钠的混合物加入到甲基苯基甲氧基硅油中,并且边加边搅拌待到体系内有气体冒出时,即停止搅拌,60℃约5min后,体系快速反应,有白色固体泡沫生成,即制得阻燃隔热有机硅发泡胶。

[0115]

对制得的发泡胶进行阻燃、热失重和隔热测试,通过ul

‑

94垂直燃烧试验和极限氧指数测试,其阻燃等级达到v

‑

0标准,极限氧指数为31,其在室温下不燃,且没有阴燃现象;通过tga对其进行热失重测试,其在1000℃时失重仅为22wt%左右,耐高温性能优异;通过导热仪对其进行导热测试,测得其导热率约为0.19w

·

(mk)

‑1。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1