一种防水胶及其制备方法与在水密电缆上的应用与流程

1.本发明涉及线缆技术领域,尤其涉及一种防水胶及其制备方法与在水密电缆上的应用。

背景技术:

2.随着现代化建设的需求,海洋探测以及海上作业的增加,近年来水密电缆应用越来越多。水密电缆是用于水下船舶或装置的具有纵向阻水性能的电缆,其阻水功能的实现通过在电缆内部所有的空隙处均用防水胶填充紧实实现,从而防止外界水进入电缆内部损坏电缆导体,可见防水胶是水密电缆能否实现阻水的关键条件之一。

3.现有的防水胶,为了防止胶水将导体绝缘,产生电场分布不一致,导致击穿现象,往往会在胶水中添加导电炭黑或者其它具有导电性的粒子,但是这些粒子在胶水本体中的分散性不佳,加上状态不稳定,导致最后形成的防水胶层导电性能不稳定,存在一定的安全隐患。

技术实现要素:

4.针对上述问题,本发明的目的在于设计提供一种防水胶及其制备方法与在水密电缆上的应用,本发明的防水胶附着力好,使用的复合导电颗粒和硅橡胶基体的相容性更好,对硅橡胶基体的加工性影响更小,且复合导电颗粒能够均匀的分散在硅橡胶基体中,形成稳定的导电网络,稳定性好。

5.本发明通过以下技术手段解决上述技术问题:

6.一种防水胶,所述防水胶包括以下重量份原料:100份双组份硅橡胶、20

‑

28份硅树脂、10

‑

16份复合导电颗粒、4

‑

6份氯化石蜡、2

‑

3份n

‑

β

‑

(氨乙基)

‑

γ

‑

氨丙基三甲氧基硅烷、1

‑

2份四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯。

[0007]

进一步,所述防水胶包括以下重量份原料:100份双组份硅橡胶、26份硅树脂、13份复合导电颗粒、5份氯化石蜡、2份n

‑

β

‑

(氨乙基)

‑

γ

‑

氨丙基三甲氧基硅烷、1份四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯。

[0008]

进一步,所述复合导电颗粒是以cop量子点/导电炭黑复合颗粒为核心,在核心外包裹了聚苯胺壳层的核壳结构。

[0009]

本发明的复合导电颗粒,将cop量子点和导电炭黑进行复合,cop量子点的均匀结合可以为导电炭黑提供更多的活性界面,能够促进聚苯胺和导电活性炭之间的电子传导,再通过聚苯胺对cop量子点/导电炭黑复合颗粒的包裹,一方面聚苯胺壳层能够和内部的导电炭黑起到相互作用,提高整体的导电性质,另一方面,聚苯胺壳层能够减少导电炭黑复合颗粒之间的团聚作用,提高导电炭黑和基体的硅橡胶之间的相容性,使得cop量子点/导电炭黑复合颗粒在基体材料中均匀分布,能够形成稳定的导电网络,进而提高了防水胶的电导率,且在使用过程中聚苯胺壳层的存在也能够在一定程度上对cop量子点/导电炭黑复合颗粒起到一定的限位作用,保证其稳定性,另外经过发明人的研究,得出最适宜的添加量,

不会使得防水胶的电导率过高或过低,对电缆的导电性能造成影响。

[0010]

进一步,所述复合导电颗粒的制备方法包括以下步骤:

[0011]

cop量子点/导电炭黑复合颗粒的制备:将硝酸钴和2

‑

甲基咪唑先后溶解于蒸馏水中,然后加入经过预处理的导电炭黑粉末,静置4

‑

6h后,将导电炭黑粉末捞出置于石英舟内,将次亚磷酸钠置于另一只石英舟内,并放置于导电炭黑粉末的上游,在氩气气氛下于400℃煅烧2h,冷却至室温后取出,得到cop量子点/导电炭黑复合颗粒;

[0012]

复合导电颗粒的制备:将制备得到的cop量子点/导电炭黑复合颗粒搅拌分散于去离子水中,加入苯胺,超声分散均匀后,在0

‑

4℃温度下,加入浓盐酸,搅拌反应10min,加入二氧化锰溶液,继续反应10

‑

15min后,滴加加入过硫酸铵溶液,持续搅反应4h,过滤,滤饼用1mol/l氨水溶液浸泡12h,过滤后用乙醇溶液清洗干净,真空干燥得到复合导电颗粒。

[0013]

进一步,所述硝酸钴和2

‑

甲基咪唑的质量比为1:(2

‑

3)。

[0014]

进一步,所述cop量子点/导电炭黑复合颗粒和苯胺的质量比为1:(8

‑

12)。

[0015]

进一步,所述导电炭黑粉末的预处理具体为:将导电炭黑粉末搅拌分散于混酸溶液中,浸泡12

‑

16h,且每4h进行超声振荡一次,处理完成后过滤,滤饼烘干后在富氧气氛下于800℃温度下热处理4h,随炉冷却后取出,搅拌分散于乙醇溶液中,再加入聚乙烯比咯烷酮,搅拌混匀后,加入甲基丙烯酸甲酯和偶氮二异丁腈,在氮气气氛下,升温至80℃,控制反应时间在5

‑

6h,反应完成后过滤,将滤饼用无水乙醇清洗三遍后,烘干。

[0016]

对导电炭黑粉末进行预处理,先用混酸溶液和热处理对其进行活化,增加导电炭黑粉末上的含氧基团,然后以聚乙烯比咯烷酮作为分散剂,在导电炭黑粉末上原位分散的形成聚甲基丙烯酸甲酯,增加导电炭黑粉末的表面粗糙度,在纳米导电碳粉末上引入羟基、羰基、羧基等官能团,为后续cop量子点的复合提供有利的条件。

[0017]

进一步,所述混酸溶液为硝酸和硫酸的混合溶液,所述混酸溶液中硝酸和硫酸的体积比为3:1。

[0018]

此外,本发明还公开了上述防水胶的制备方法,所述制备方法为:将捏合机的温度升温至140

‑

150℃,加入双组份硅橡胶,进行密炼20min后,加入硅树脂,保温45

‑

50min,降温至110

‑

120℃,加入氯化石蜡、n

‑

β

‑

(氨乙基)

‑

γ

‑

氨丙基三甲氧基硅烷和四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯,搅拌混合均匀后,降温至80

‑

90℃,加入复合导电颗粒,搅拌混合60min,真空静置脱泡,真空条件下,降温持续搅拌1h,出料得到防水胶。

[0019]

进一步,本发明还公开了上述防水胶在水密电缆上的应用。

[0020]

本发明的有益效果:

[0021]

1、本发明的一种防水胶,附着力好,且和传统的防水胶相比,使用的复合导电颗粒和硅橡胶基体的相容性更好,对硅橡胶基体的加工性影响更小,且复合导电颗粒能够均匀的分散在硅橡胶基体中,形成稳定的导电网络,使得防水胶的导电性能更稳定。

[0022]

2、本发明的复合导电颗粒,从结构上,形成核壳结构,能够减少导电炭黑颗粒之间的团聚性,提高了复合导电颗粒的分散性以及稳定性,从材料上,cop量子点增加了导电炭黑的活性界面,使得其能够和聚苯胺之间相互增强,促进二者之间的的电子传导,因此,不需要大量的添加即能够达到相应的效果,从而减少了复合导电颗粒对硅橡胶基体加工性的影响。

具体实施方式

[0023]

以下将结合具体实施例对本发明进行详细说明:

[0024]

本发明的防水胶,在原料中使用了复合导电颗粒,该复合导电颗粒是以cop量子点/导电炭黑复合颗粒为核心,在核心外包裹了聚苯胺壳层的核壳结构,具体为:

[0025]

实施例一

[0026]

导电炭黑粉末的预处理

[0027]

将浓硝酸和浓硫酸按照3:1的体积比搅拌混合得到混酸溶液,称取导电炭黑粉末搅拌分散于混酸溶液中,浸泡12

‑

16h,且每4h进行超声振荡一次,处理完成后过滤,滤饼烘干后在富氧气氛下于800℃温度下热处理4h,随炉冷却后取出,按照1g/l的固液比搅拌分散于65wt%乙醇溶液中,再加入3%倍导电炭黑粉末质量的聚乙烯比咯烷酮,搅拌混匀后,加入甲基丙烯酸甲酯和偶氮二异丁腈,导电炭黑粉末和甲基丙烯酸甲酯、偶氮二异丁腈的质量比为1:0.5:0.005,持续搅拌,在氮气气氛下,升温至80℃,控制反应时间6h,反应完成后过滤,将滤饼用无水乙醇清洗三遍后,烘干。

[0028]

复合导电颗粒的制备

[0029]

cop量子点/导电炭黑复合颗粒的制备:将硝酸钴和2

‑

甲基咪唑按照1:2的质量比先后溶解于80倍硝酸钴质量的蒸馏水中,然后加入1/2倍硝酸钴质量的经过预处理的导电炭黑粉末,静置6h后,将导电炭黑粉末捞出置于石英舟内,将4倍导电炭黑粉末质量的次亚磷酸钠置于另一只石英舟内,并放置于导电炭黑粉末的上游,在氩气气氛下于400℃煅烧2h,冷却至室温后取出,得到cop量子点/导电炭黑复合颗粒;

[0030]

复合导电颗粒的制备:将制备得到的cop量子点/导电炭黑复合颗粒按照1g/l的固液比搅拌分散于去离子水中,加入12倍cop量子点/导电炭黑复合颗粒质量的苯胺,超声分散均匀后,在0

‑

4℃温度下,加入0.1倍去离子水体积的浓盐酸,搅拌反应10min,加入等浓盐酸体积的5wt%二氧化锰溶液,继续反应12min后,以1

‑

2d/s的速度滴加加入1.5倍浓盐酸体积的100mg/ml的过硫酸铵溶液,持续搅反应4h,过滤,滤饼用1mol/l氨水溶液浸泡12h,过滤后用乙醇溶液清洗干净,于60℃温度下真空干燥得到复合导电颗粒。

[0031]

防水胶的制备

[0032]

所述制备方法为:将捏合机的温度升温至150℃,加入100重量份双组份硅橡胶,进行密炼20min后,加入28重量份硅树脂,保温50min,降温至110℃,加入6重量份氯化石蜡、3重量份n

‑

β

‑

(氨乙基)

‑

γ

‑

氨丙基三甲氧基硅烷和1重量份四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯,搅拌混合均匀后,降温至90℃,加入16重量份复合导电颗粒,搅拌混合60min,真空静置脱泡,真空条件下,降温持续搅拌1h,出料得到防水胶。

[0033]

实施例二

[0034]

导电炭黑粉末的预处理和实施例一相同。

[0035]

复合导电颗粒的制备

[0036]

cop量子点/导电炭黑复合颗粒的制备:将硝酸钴和2

‑

甲基咪唑按照1:3的质量比先后溶解于90倍硝酸钴质量的蒸馏水中,然后加入1/2倍硝酸钴质量的经过预处理的导电炭黑粉末,静置5h后,将导电炭黑粉末捞出置于石英舟内,将4倍导电炭黑粉末质量的次亚磷酸钠置于另一只石英舟内,并放置于导电炭黑粉末的上游,在氩气气氛下于400℃煅烧2h,冷却至室温后取出,得到cop量子点/导电炭黑复合颗粒;

[0037]

复合导电颗粒的制备:将制备得到的cop量子点/导电炭黑复合颗粒按照1.2g/l的固液比搅拌分散于去离子水中,加入8倍cop量子点/导电炭黑复合颗粒质量的苯胺,超声分散均匀后,在0

‑

4℃温度下,加入0.1倍去离子水体积的浓盐酸,搅拌反应10min,加入等浓盐酸体积的5wt%二氧化锰溶液,继续反应15min后,以1

‑

2d/s的速度滴加加入1.5倍浓盐酸体积的100mg/ml的过硫酸铵溶液,持续搅反应4h,过滤,滤饼用1mol/l氨水溶液浸泡12h,过滤后用乙醇溶液清洗干净,于60℃温度下真空干燥得到复合导电颗粒。

[0038]

防水胶的制备

[0039]

所述制备方法为:将捏合机的温度升温至150℃,加入100重量份双组份硅橡胶,进行密炼20min后,加入26重量份硅树脂,保温45min,降温至20℃,加入5重量份氯化石蜡、2重量份n

‑

β

‑

(氨乙基)

‑

γ

‑

氨丙基三甲氧基硅烷和1重量份四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯,搅拌混合均匀后,降温至85℃,加入13重量份复合导电颗粒,搅拌混合60min,真空静置脱泡,真空条件下,降温持续搅拌1h,出料得到防水胶。

[0040]

实施例三

[0041]

导电炭黑粉末的预处理和实施例一相同。

[0042]

复合导电颗粒的制备

[0043]

cop量子点/导电炭黑复合颗粒的制备:将硝酸钴和2

‑

甲基咪唑按照1:2的质量比先后溶解于100倍硝酸钴质量的蒸馏水中,然后加入1/3倍硝酸钴质量的经过预处理的导电炭黑粉末,静置4h后,将导电炭黑粉末捞出置于石英舟内,将4倍导电炭黑粉末质量的次亚磷酸钠置于另一只石英舟内,并放置于导电炭黑粉末的上游,在氩气气氛下于400℃煅烧2h,冷却至室温后取出,得到cop量子点/导电炭黑复合颗粒;

[0044]

复合导电颗粒的制备:将制备得到的cop量子点/导电炭黑复合颗粒按照1.1g/l的固液比搅拌分散于去离子水中,加入10倍cop量子点/导电炭黑复合颗粒质量的苯胺,超声分散均匀后,在0

‑

4℃温度下,加入0.1倍去离子水体积的浓盐酸,搅拌反应10min,加入等浓盐酸体积的5wt%二氧化锰溶液,继续反应15min后,以1

‑

2d/s的速度滴加加入1.5倍浓盐酸体积的100mg/ml的过硫酸铵溶液,持续搅反应4h,过滤,滤饼用1mol/l氨水溶液浸泡12h,过滤后用乙醇溶液清洗干净,于60℃温度下真空干燥得到复合导电颗粒。

[0045]

防水胶的制备

[0046]

所述制备方法为:将捏合机的温度升温至145℃,加入100重量份双组份硅橡胶,进行密炼20min后,加入20重量份硅树脂,保温50min,降温至115℃,加入4重量份氯化石蜡、2重量份n

‑

β

‑

(氨乙基)

‑

γ

‑

氨丙基三甲氧基硅烷和2重量份四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯,搅拌混合均匀后,降温至80℃,加入10重量份复合导电颗粒,搅拌混合60min,真空静置脱泡,真空条件下,降温持续搅拌1h,出料得到防水胶。

[0047]

对比例一

[0048]

本对比例和实施例一的区别在于,本对比例的复合导电颗粒核心仅为经过预处理的导电碳黑。

[0049]

对比例二

[0050]

本对比例和实施例一的区别在于,本对比例的复合导电颗粒仅有核心,外部没有包覆聚苯胺壳层。

[0051]

对比例三

[0052]

本对比例和实施例一相比,其不同之处在于,本对比例的复合导电颗粒在制备的过程中,导电碳黑粉末没有经过预处理。

[0053]

对比例四

[0054]

本对比例和实施例一相比,其不同之处在于,本对比例将实施例一的复合导电颗粒替换为常规的导电碳黑。

[0055]

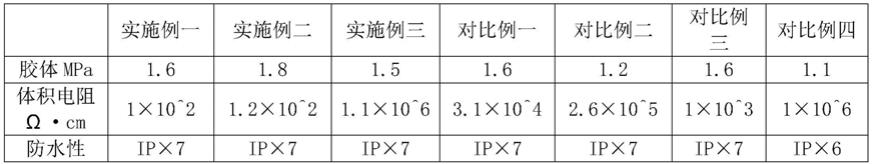

将实施例一~实施例三,对比例一~对比例四制备得到的防水胶用于进行胶体强度、体积电阻、防水性等性能进行测试,测试结果如表1所示:

[0056]

表1

[0057][0058]

通过上表数据可以看出,本发明的防水胶,防水性能更好,导电性能更稳定。

[0059]

以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。本发明未详细描述的技术、形状、构造部分均为公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1