一种用于叶轮表面抗冲击石墨烯聚脲复合涂层的制备方法与流程

1.本发明涉及一种用于叶轮表面抗冲击石墨烯聚脲复合涂层的制备方法,属于复合涂层材料技术领域。

背景技术:

2.制砂机是人工制砂的重要设备,用于加工硬质石英石、花岗岩、玄武岩、辉绿岩、安山岩等效果非常好,且制砂能力和出砂量相当大,能够满足矿山、建筑、化工等行业对砂石骨料的需求。但是,制砂机受待碎物料性质和使用时间的影响,容易在使用过程中造成设备磨损的现象,比如物料对叶轮的剧烈冲击造成磨损等,使制砂机不能正常工作,降低设备的效率。

3.聚脲是由异氰酸酯组份与氨基化合物组份反应生成的一种高耐磨弹性体物质。喷涂聚脲技术则突破了耐磨材料使用模具成型的局限,是一种现场固化、快速成型的工艺,也是一种集新技术、新材料、新工艺于一体的无溶剂、无污染的绿色施工技术,被业界称为万能涂装技术。同时,聚脲材料本身具有优异的耐磨性、突出的防腐蚀耐老化性、综合成本低等诸多优点,应用前景十分广阔。石墨烯作为新型的二维纳米材料,具有优异的力学性能和抗磨性能,本征强度高达130gpa,而且独特的二维平面结构,使得片层之间的剪切力很小,摩擦系数极低,具有比富勒烯、碳纳米管、石墨等碳质材料更稳定的减摩抗磨性,因此如何能将二者有机结合形成石墨烯/聚脲复合涂层,使其具有两者的优点,实现较高的抗冲击性能是本行业的研究方向。

技术实现要素:

4.针对上述现有技术存在的问题,本发明提供一种用于叶轮表面抗冲击石墨烯聚脲复合涂层的制备方法,喷涂在叶轮表面后,使叶轮表面具有较好的抗冲击磨损性能,从而有效延长叶轮的使用寿命。

5.为了实现上述目的,本发明采用的技术方案是:一种用于叶轮表面抗冲击石墨烯聚脲复合涂层的制备方法,具体步骤为:

6.步骤1:制备涂层a组分:

7.在保护性气氛下对二亚胺改性异佛尔酮二异氰酸酯、苯二亚甲基二异氰酸酯和氢化二苯甲基甲烷二异氰酸酯进行碳化,然后将三者混合并在温度为80~120℃情况下不断搅拌,保温2~4小时后,冷却到温度为60~70℃,向混合物中先逐滴滴加油脂基支化聚酯三元醇后再逐滴滴加聚己内酯二元醇,再加热至80~100℃,保温反应4~6小时,制得涂层a组分;

8.其中,碳化二亚胺改性异佛尔酮二异氰酸酯占a组分质量比为25%~28%;碳化二亚胺改性苯二亚甲基二异氰酸酯占a组分质量比为20%~24%;碳化二亚胺改性氢化二苯甲基甲烷二异氰酸酯占a组分质量比为10%~13%;油脂基支化聚酯三元醇占a组分质量比为25%~30%;聚己内酯二元醇占a组分质量比为10%~15%;

9.步骤2:制备涂层b组分:

10.将异佛尔酮二胺、1,4

‑

双仲丁胺基苯和4,4

‑

亚甲基双(2,6

‑

二乙基苯胺)混合,以2000r/min的转速分散1~2小时后,先逐滴加入四羟丙基二胺随后再逐滴加入端氨基聚醚,超声分散30分钟以上,制得涂层b组分;

11.其中,异佛尔酮二胺占b组分质量比为14%~18%;1,4

‑

双仲丁胺基苯占b组分质量比为20%~27%;4,4

‑

亚甲基双(2,6

‑

二乙基苯胺)占b组分质量比为26%~35%;四羟丙基二胺占b组分质量比为8%~15%;端氨基聚醚占b组分质量比为12%~25%;

12.步骤3:制备涂层c组分:

13.将dy

‑

e44型环氧树脂和dy

‑

e6012型固化剂混合并加入至无水乙醇中,以2400r/min的转速分散1~2小时,再加入甲基硅油、聚六甲基环二硅氧烷和二缩水甘油醚封端聚二甲基硅氧烷,超声分散30分钟以上,制得涂层c组分;

14.其中,dy

‑

e44型环氧树脂占c组分质量比为58%~72%;dy

‑

e6012型固化剂占c组分质量比为22%~30%;甲基硅油占c组分质量比为3%~5%;聚六甲基环二硅氧烷占c组分质量比为2%~4%;二缩水甘油醚封端聚二甲基硅氧烷占c组分质量比为1%~3%;

15.步骤4:制备涂层d组分:

16.将改性石墨烯粉末、异丙基三乙氧基硅烷和正硅酸乙酯加入至无水乙醇中,超声分散30分钟以上,制得涂层d组分;

17.其中,改性石墨烯粉末占d组分质量比为65%~85%;异丙基三乙氧基硅烷(ipts)占d组分质量比为10%~25%;正硅酸乙酯(teos)占d组分质量比为5%~10%;

18.步骤5:按以下方法制备石墨烯/聚脲复合涂层:

19.将d组分加入a组分中并加热至65~75℃,在加热式磁力搅拌器上搅拌混合30~80分钟;将c组分加入b组分中,以3000r/min的转速分散1~2小时;将上述混合好的各组分加入连接好的喷涂设备中并加热温度至65~75℃;喷涂石墨烯/聚脲复合涂层时,a、d混合组分和b、c混合组分的压力表表压均控制在1200~1500psi之间,且二者压力差控制在200psi以下进行喷涂,凝固后得到石墨烯/聚脲复合涂层。

20.进一步,所述步骤2中逐滴加入端氨基聚醚之后加入聚醚多胺,所述加入聚醚多胺占b组分质量比为0%~6%。增加聚醚多胺能提高涂层b组分的胶连性。

21.进一步,所述步骤3中在甲基硅油、聚六甲基环二硅氧烷、二缩水甘油醚封端聚二甲基硅氧烷混合时添加单缩水甘油醚封端聚二甲基硅氧烷,所述加入单缩水甘油醚封端聚二甲基硅氧烷占c组分质量比为0%~4%。通过增加单缩水甘油醚封端聚二甲基硅氧烷可以提高涂层c组分的润滑性。

22.进一步,所述步骤4中采用聚四氟蜡与改性石墨烯粉末、异丙基三乙氧基硅烷和正硅酸乙酯混合,所述加入聚四氟蜡占c组分质量比为0%~4%。通过增加聚四氟蜡可以提高涂层d组分的硬度和润滑性。

23.进一步,所述步骤3中改性石墨烯粉末为石墨烯/聚多巴胺、石墨烯/氧化铈、石墨烯/氧化锌、石墨烯/氧化铁、石墨烯/二硫化钼之中的一种或多种混合。

24.与现有技术相比,本发明先分别制备a、b、c、d组分,然后将a和d组分混合,并将b和c组分混合,最后将a、d混合组分和b、c混合组分的压力表表压均控制在1200~1500psi之间,且二者压力差控制在200psi以下进行喷涂,凝固后得到石墨烯/聚脲复合涂层。该复合

涂层使得叶轮表面具有较好的抗冲击性和耐磨性,从而有效延长了叶轮的使用寿命。

附图说明

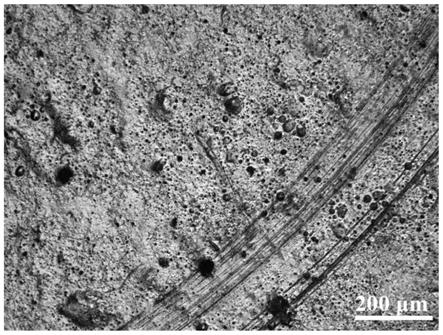

25.图1是本发明实施例1在光学显微镜下的显微图;

26.图2是本发明实施例1在15n载荷下利用旋转摩擦机摩擦2小时后在光学显微镜下的显微图;

27.图3是本发明实施例1、2、3在15n载荷下利用旋转摩擦机摩擦2小时得到的动态摩擦系数图。

具体实施方式

28.下面将对本发明作进一步说明。

29.实施例1

30.机体的前处理:试样底材为a3钢,采用40号刚玉砂进行喷砂处理,表面粗糙度达到sa2.5级,喷砂后立即使用;

31.a组分制备:在三口烧瓶中加入250g碳化二亚胺改性异佛尔酮二异氰酸酯、200g碳化二亚胺改性苯二亚甲基二异氰酸酯和130g碳化二亚胺改性氢化二苯甲基甲烷二异氰酸酯,通入氮气,加热至100℃并不断搅拌,保温2小时后,冷却到70℃,逐滴滴加270g油脂基支化聚酯三元醇再滴加150g聚己内酯二元醇,再加热至80℃,保温4小时,将所得反应物充入氮气在常温下封存,备用;

32.b组分制备:将120g异佛尔酮二胺、200g1,4

‑

双仲丁胺基苯和240g 4,4

‑

亚甲基双(2,6

‑

二乙基苯胺)混合,以2000r/min的转速分散2小时后,先逐滴加入80g四羟丙基二胺再逐滴加入160g端氨基聚醚,超声分散40分钟,制得涂层b组分;

33.c组分制备:将114gdy

‑

e44型环氧树脂和57g dy

‑

e6012型固化剂混合并加入至100ml无水乙醇中,以2400r/min的转速分散2小时,再加入9.5g甲基硅油、5.7g聚六甲基环二硅氧烷和3.8g二缩水甘油醚封端聚二甲基硅氧烷,超声分散40分钟,制得涂层c组分;

34.d组分制备:将7.5g石墨烯/聚多巴胺粉末、0.8g异丙基三乙氧基硅烷和1.7g正硅酸乙酯加入至50ml无水乙醇中,超声分散30分钟,制得涂层d组分;

35.石墨烯/聚脲复合涂层的制备:

36.将上述步骤制得的d组分加入a组分中,加热至70℃,在加热式磁力搅拌器上搅拌60分钟,将c组分加入b组分中,以3000r/min的转速分散1小时,将上述混合好的各组分加入连接好的喷涂设备中并加热温度至70℃,喷涂石墨烯/聚脲复合涂层时a、d混合组分和b、c混合组分的压力表表压均控制在1200~1500psi之间,且二者压力差控制在200psi以下进行喷涂,从而得到实施例1的石墨烯/聚脲复合涂层。

37.实施例2

38.采用如实施例1所述的方式,对基体进行处理及a、c组分的制备;

39.b组分制备:将114g异佛尔酮二胺、192g1,4

‑

双仲丁胺基苯和226g4,4

‑

亚甲基双(2,6

‑

二乙基苯胺)混合,以2000r/min的转速分散2小时后,依次逐滴加入76g四羟丙基二胺、152g端氨基聚醚40g聚醚多胺,超声分散40分钟,制得涂层b组分;

40.d组分制备:将7.5g石墨烯/氧化铈粉末、0.8g异丙基三乙氧基硅烷和1.7g正硅酸

乙酯加入至50ml无水乙醇中,超声分散30分钟,制得涂层d组分;

41.石墨烯/聚脲复合涂层的制备:

42.将上述步骤制得的d组分加入a组分中,加热至75℃,在加热式磁力搅拌器上搅拌60分钟,将c组分加入b组分中,以2500r/min的转速分散1小时,将上述混合好的各组分加入连接好的喷涂设备中并加热温度至75℃,喷涂石墨烯/聚脲复合涂层时a、d混合组分和b、c混合组分的压力表表压控制在1300~1500psi之间,且二者压力差在150psi以下进行喷涂,从而得到实施例2的石墨烯/聚脲复合涂层。

43.实施例3

44.采用如实施例1所述的方式,对基体进行处理及a、b组分的制备;

45.c组分制备:将114gdy

‑

e44型环氧树脂和57gdy

‑

e6012型固化剂混合并加入至100ml无水乙醇中,以2400r/min的转速分散2小时,再加入7.5g甲基硅油、4.7g聚六甲基环二硅氧烷、3g二缩水甘油醚封端聚二甲基硅氧烷和3.8g单缩水甘油醚封端聚二甲基硅氧烷,超声分散40分钟,制得涂层c组分;

46.d组分制备:将7.1g石墨烯/二硫化钼粉末、0.8g异丙基三乙氧基硅烷、1.7g正硅酸乙酯和0.4g聚四氟蜡,加入至50ml无水乙醇中,超声分散30分钟,制得涂层d组分;

47.石墨烯/聚脲复合涂层的制备:

48.将上述步骤制得的d组分加入a组分中,加热至75℃,在加热式磁力搅拌器上搅拌1小时,将c组分加入b组分中,以2500r/min的转速分散1小时,将上述混合好的各组分加入连接好的喷涂设备中并加热温度至75℃,喷涂石墨烯/聚脲复合涂层时a、d混合组分和b、c混合组分的压力表表压控制在1300

‑

1500psi之间,且二者压力差在150psi以下进行喷涂,从而得到实施例3的石墨烯/聚脲复合涂层。

49.性能验证:

50.将实施例1、2和3制备的复合涂层均放在光学显微镜下进行观察,如图1所示,其为实施例1的显微图,从图上可以看出,涂层平整光滑。

51.将实施例1、2和3制备的复合涂层在15n载荷下利用旋转摩擦机分别摩擦2小时,然后再采用光学显微镜下进行观察,如图2所示,其为实施例1在摩擦后的显微图,从图上可以看出,在15n载荷下摩擦2小时后涂层依旧完整,只在涂层表面留下轻微磨痕,说明实施例1石墨烯/聚脲复合涂层具有良好的耐磨性。并且在实施例1、2和3在摩擦过程中对其表面的摩擦系数进行实时监测,从而绘制成动态摩擦系数图,如图3所示,如果摩擦系数波动较大则说明该位置涂层失效导致摩擦系数变化,由图可以看出,三个实施例在摩擦过程中均能保持摩擦系数具有较好的稳定性,从而也能说明三个实施例的石墨烯/聚脲复合涂层具有良好的耐磨性。

52.最后,人工采用3000g的砝码分别多次冲击覆有各个实施例石墨烯/聚脲复合涂层的叶轮表面和没有涂层的叶轮表面,然后通过人员直接观察,具有各个实施例涂层的叶轮表面仅能发现细微的痕迹,而没有涂层的叶轮表面具有明显的凹陷痕迹,从而表明各个实施例的石墨烯/聚脲复合涂层对叶轮表面具有较好的抗冲击性能。

53.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等

同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1