一种高把持力磨料及其制备方法和应用与流程

1.本发明涉及超硬材料制品的技术领域,尤其涉及一种高把持力磨料及其制备方法和应用。

背景技术:

2.超硬材料砂轮属于超硬材料模具,在现代生产中应用比较广泛,如属于超硬材料砂轮的超硬材料倒角砂轮主要应用于玻璃、半导体晶圆、led晶圆等材料的边缘及棱角的加工,外圆分布有同心圆弧微槽。

3.因所加工对象主要为硬脆材料,为减小脆性材料的加工崩口,该类超硬材料倒角砂轮需要对磨料有较强的把持能力,对磨料结合能力的调整主要有结合剂调整及磨料处理等方法。在结合剂不变的前提下,对磨料进行外包材料处理是目前使用较多的方法。其中对金刚石表面镀覆是目前常用的手段。镀覆金刚石磨料在一定程度上可提高磨料与结合剂的结合强度,但在金属层与金刚石的界面处,因金属和金刚石属于两种不同材料,两者结合效果表现并不令人满意。

4.超硬材料砂轮,因工艺要求,成型温度较低,使得磨料、外包金属和结合剂的界面之间不能有效发生物理扩散和化学反应,结合强度较低,导致砂轮寿命偏短、加工效率低和工件崩口尺寸超标现象经常发生。

5.为了解决超硬材料砂轮在使用时技术问题,需要提高磨料的把持力,把持力是指在金刚石工具中,金属胎体对金刚石的机械的咬合力与化学作用力,使金刚石牢固的粘结而不脱落的力。通常情况下金属胎体的致密度越大则对金刚石的把持力就越大,金刚石就越不容易从金属胎体下脱落下来,从而能充分发挥金刚石的切削作用,但是把持力是一个相对的参数,并不是越大越好,在金刚石工具中,使用时所希望达到的效果是能够实现胎体与金刚石的同步磨损。这样金刚石工具才会足够地锋利,而且保证一个较长的使用寿命。

6.因此,需要一种高把持力的磨料提高磨料外包金属与金刚石表面间的结合力,进而使得超硬材料砂轮的使用寿命增加,加工效率提高,工件崩口降低。

技术实现要素:

7.针对现有超硬材料砂轮的磨料把持力低导致的磨料、外包金属和结合剂的界面之间不能有效发生物理扩散和化学反应导致结合强度较低、砂轮寿命偏短、加工效率低和工件崩口尺寸大的技术问题,本发明提出一种高把持力磨料及其制备方法和应用,使用氧化钙粉和氧化镁粉作为填充物,通过简单方便的制备方法,制备出高把持力的金刚石镀覆磨料,在砂轮成型前对所需磨料进行预处理,提高磨料外包金属与金刚石表面间的结合力,用于超硬材料砂轮的制作,能够有效提高砂轮使用寿命和加工效率,降低工件崩口尺寸。

8.为了达到上述目的,本发明的技术方案是这样实现的:一种高把持力磨料,包括磨料和填充物,磨料为镀覆金刚石磨料,填充物包括氧化钙粉和氧化镁粉,其中,镀覆金刚石磨料的质量份数为10

‑

50份,氧化钙粉的质量份数为10

‑

60份,氧化镁粉的质量份数为10

‑

70份。

9.进一步的,镀覆金刚石磨料的镀覆层为金属镀覆层,金属镀覆层的镀覆金属种类包括钛、镍或铜。

10.进一步的,氧化钙粉和氧化镁粉的粒径均≤50μm,镀覆金刚石磨料的粒径为20

ꢀ‑

400μm。

11.一种高把持力磨料的制备方法,用于制备上述的高把持力磨料步骤如下:s1、取氧化钙粉和氧化镁粉,分别研磨后放入电阻炉中加热并保温,获取无水氧化钙粉和无水氧化镁粉;s2、将步骤s1获取的无水氧化钙粉和无水氧化镁粉与镀覆金刚石磨料研磨混合,获得混合料;s3、在氮气气氛下,将步骤s2获取的混合料进行热处理,热处理结束后,冷却至室温,获得处理后混合料;s4、将步骤s3获取的处理后混合料使用筛网过筛,得到处理后磨料;s5、冷水水浴下,使用稀盐酸清洗步骤s4获取的处理后磨料,得到酸洗后磨料;s6、将步骤s5获取的酸洗后磨料进行过滤并使用去离子水冲洗,得到水洗后磨料;s7、将步骤s6获取的水洗后磨料烘干,得到高把持力磨料。

12.进一步的,步骤s1中的氧化钙粉和氧化镁粉的加热温度为600℃,保温时间为15

‑

30min。

13.进一步的,步骤s3中混合料进行热处理的温度为700

‑

1000℃,并保温0.5

‑

1h,其中,混合料进行热处理时的升温速率为50

‑

100℃/h。

14.进一步的,步骤s4中的筛网目数为200

‑

800#;步骤s5中的稀盐酸浓度为1

‑

5%。

15.进一步的,步骤s7中的水洗后磨料的烘干温度为40

‑

60℃,烘干时间为1

‑

2h。

16.本发明上述的高把持磨料的制备方法获取的高把持力磨料在超硬材料砂轮领域中的应用。

17.进一步的,高把持力磨料应用于制备超硬材料砂轮,超硬材料砂轮包括倒角砂轮、光曲磨砂轮和硬质合金强力开槽砂轮。

18.本发明的有益效果:1.本发明的高把持力磨料,在砂轮成型前对所需磨料进行预处理,提高磨料外包金属与金刚石表面间的结合力,用于超硬材料砂轮的制作,能够有效提高砂轮使用寿命和加工效率,降低工件崩口。

19.2.本发明的高把持力磨料的制备方法,操作简单,过程控制方便,能够根据需要制备的不同性能的高把持力磨料,方便用于超硬材料砂轮的制作。

20.3.本发明的高把持力磨料制备的高把持力磨料可用于超硬材料砂轮领域中,制作的超硬材料砂轮种类多,质量好,能够满足不同使用场景下的需要。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以

根据这些附图获得其他的附图。

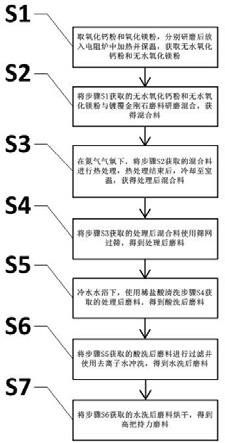

22.图1为本发明的高把持力磨料的制备方法流程图。

23.图2为本发明用于检测制备的磨料性能的金属结合剂超硬材料倒角砂轮。

24.图3为本发明用于检测制备的磨料磨耗比的检测磨耗比砂轮。

25.图中,1

‑

砂轮金属基底,2

‑

砂轮磨料层。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.实施例1,一种高把持力磨料,包括磨料和填充物,磨料为镀覆金刚石磨料,填充物包括氧化钙粉和氧化镁粉,镀覆金刚石磨料和填充物的质量份数如下:镀覆金刚石磨料30份、氧化钙粉60份、氧化镁粉70份;镀覆金刚石磨料的镀覆层为金属镀覆层,金属镀覆层的镀覆金属为钛,镀覆金刚石磨料的粒度为40/50,氧化钙粉和氧化镁粉的粒径均≤20μm。

28.针对本实施例上述高把持力磨料,如图1所示,本实施例使用一种高把持力磨料的制备方法进行制备,步骤如下:s1、取60份氧化钙粉和70份氧化镁粉,分别研磨后放入电阻炉中加热并保温,获取无水氧化钙粉和无水氧化镁粉,具体的说,步骤s1中将氧化钙粉和氧化镁粉使用钵体研磨并在箱式电阻炉中加热,加热温度为600℃,保温时间为30min,以便于完全排出氧化钙、氧化镁粉末中的水分;s2、将步骤s1获取的无水氧化钙粉和无水氧化镁粉与镀覆金刚石磨料研磨混合,获得混合料,具体的说,步骤s2中将无水氧化钙、氧化镁粉末和30份镀覆金刚石磨料加入到研钵中研磨混合至肉眼无法观测到颜色差异,以便充分混合;s3、在氮气气氛下,将步骤s2获取的混合料进行热处理,热处理结束后,冷却至室温,获得处理后混合料,具体的说,步骤s3中混合料进行热处理时,将混合料以50℃/h的升温速率缓慢升温至800℃并保温1h进行热处理,可以避免金属镀层与金刚石界面之间由于热膨胀系数不同产生的应力导致的裂纹;s4、将步骤s3获取的处理后混合料使用筛网过筛,得到处理后磨料,具体的说,步骤s4中使用50#筛网过筛,通过过筛的手段将混合料中的镀覆金刚石磨料与氧化钙粉末、氧化镁粉末分开,减少下一步酸洗所需的盐酸用量;s5、冷水水浴下,使用稀盐酸清洗步骤s4获取的处理后磨料,得到酸洗后磨料,具体的说,步骤s5中稀盐酸的浓度为5%,在冷水浴的条件下,将步骤s4中获得的磨料缓慢少量加入稀盐酸中,并使用玻璃棒迅速搅拌得到酸洗后磨料,以防中和反应大量放热;s6、将步骤s5获取的酸洗后磨料进行过滤并使用去离子水冲洗,得到水洗后磨料,具体的说,步骤s6中使用滤纸、漏斗和烧杯,将酸洗液和磨料倒在滤纸上滤出磨料,并使用去离子水冲洗三次;s7、将步骤s6获取的水洗后磨料烘干,得到高把持力磨料,具体的说,步骤s7中使用温度为60℃烘箱对水洗后磨料进行烘干1h,以防在潮湿的环境下镀层发生氧化。

29.根据本实施例的上述制备方法制备得到的高保持力磨料可以用于制备超硬材料砂轮,在本实施例中,这种高把持力磨料用于制备倒角砂轮,使得超硬材料倒角砂轮的使用寿命增加,加工效率提高,工件崩口降低。在本发明的其他实施例中,也可以应用于其他超硬材料砂轮如光曲磨砂轮和硬质合金强力开槽砂轮的制备。

30.实施例2,一种高把持力磨料,本实施例的高把持力磨料相对于实施例1,将镀覆金刚石磨料和填充物的质量份数调整为:镀覆金刚石磨料50份、氧化钙粉40份、氧化镁粉60份。

31.针对本实施例上述高把持磨料,如图1所示,本实施例使用一种高把持力磨料的制备方法进行制备,本实施例的高把持力磨料的制备方法相对于实施例1,将步骤s1的保温时间调整为15min;将步骤s3的升温速率调整为100℃/h,热处理的保温时间调整为0.5h;将步骤s5的稀盐酸浓度调整为1%。

32.本实施例中的高把持磨料其他组成和高把持力磨料的制备方法的其他步骤与实施例1的相同,在此不再赘述。

33.根据本实施例的上述制备方法制备得到的高保持力磨料可以用于制备超硬材料砂轮,在本实施例中,这种高把持力磨料用于制备倒角砂轮,使得超硬材料倒角砂轮的使用寿命增加,加工效率提高,工件崩口降低。在本发明的其他实施例中,也可以应用于其他超硬材料砂轮如光曲磨砂轮和硬质合金强力开槽砂轮的制备。

34.实施例3,一种高把持力磨料,本实施例的高把持力磨料相对于实施例1,将镀覆金刚石磨料和填充物的质量份数调整为:镀覆金刚石磨料10份、氧化钙粉10份、氧化镁粉10份;将镀覆金刚石磨料粒度调整为270/325。

35.针对本实施例上述高把持磨料,如图1所示,本实施例使用一种高把持力磨料的制备方法进行制备,本实施例的高把持力磨料的制备方法相对于实施例1,将步骤s3的热处理温度调整为1000℃;将步骤s4中的筛网目数调整为800#;将步骤s7的烘干温度调整为40℃,烘干时间调整为30min。

36.本实施例中的高把持磨料其他组成和高把持力磨料的制备方法的其他步骤与实施例1的相同,在此不再赘述。

37.根据本实施例的上述制备方法制备得到的高保持力磨料可以用于制备超硬材料砂轮,在本实施例中,这种高把持力磨料用于制备倒角砂轮,使得超硬材料倒角砂轮的使用寿命增加,加工效率提高,工件崩口降低。在本发明的其他实施例中,也可以应用于其他超硬材料砂轮如光曲磨砂轮和硬质合金强力开槽砂轮的制备。

38.实施例4,一种高把持力磨料,本实施例的高把持力磨料相对于实施例1,将镀覆金刚石磨料和填充物的质量份数调整为:镀覆金刚石磨料40份、氧化钙粉30份、氧化镁粉30份;将镀覆金刚石磨料粒度调整为270/325;镀覆金刚石的镀层金属为铜。

39.针对本实施例上述高把持磨料,如图1所示,本实施例使用一种高把持力磨料的制备方法进行制备,本实施例的高把持力磨料的制备方法相对于实施例1,将步骤s1的保温时间调整为15min;将步骤s3的热处理温度调整为700℃;将步骤s4中的筛网目数调整为800#;将步骤s7的烘干温度调整为40℃,烘干时间调整为30min。

40.本实施例中的高把持磨料其他组成和高把持力磨料的制备方法的其他步骤与实施例1的相同,在此不再赘述。

41.根据本实施例的上述制备方法制备得到的高保持力磨料可以用于制备超硬材料砂轮,在本实施例中,这种高把持力磨料用于制备倒角砂轮,使得超硬材料倒角砂轮的使用寿命增加,加工效率提高,工件崩口降低。在本发明的其他实施例中,也可以应用于其他超硬材料砂轮如光曲磨砂轮和硬质合金强力开槽砂轮的制备。

42.实施5,一种高把持力磨料,本实施例的高把持力磨料相对于实施例1,将镀覆金刚石磨料和填充物的质量份数调整为:镀覆金刚石磨料50份、氧化钙粉40份、氧化镁粉20份;将镀覆金刚石磨料粒度调整为270/325;镀覆金刚石的镀层金属为镍。本实施例的高把持磨料的其他组成与实施例1相同,在此不再赘述。

43.针对本实施例上述高把持磨料,如图1所示,本实施例使用一种高把持力磨料的制备方法进行制备,本实施例的高把持力磨料的制备方法与实施例1相同,在此不再赘述。

44.根据本实施例的上述制备方法制备得到的高保持力磨料可以用于制备超硬材料砂轮,在本实施例中,这种高把持力磨料用于制备倒角砂轮,使得超硬材料倒角砂轮的使用寿命增加,加工效率提高,工件崩口降低。在本发明的其他实施例中,也可以应用于其他超硬材料砂轮如光曲磨砂轮和硬质合金强力开槽砂轮的制备。

45.值得说明的是,本发明的填充物,不但要求不与镀覆金刚石磨料的镀层发生化学反应,不和金刚石发生化学反应,且填充物自身在高温下不发生化学反应,熔点高,易除杂,因此,本发明选用氧化钙粉和氧化镁粉为填充物,氧化钙粉和氧化镁粉不但满足上述对填充物的要求,而且造价低,易获取,能够满足现代大批量工业生产的要求。

46.值得说明的是,在本发明的高保持力磨料的制备方法中,氧化钙粉、氧化镁粉和镀覆金刚石磨料的粒度根据镀覆金属的种类或实验需要进行适应性调整时,在步骤s4中的筛网的目数也适应性的进行调整,镀覆金刚石磨料和填充物的粒度与筛网的目数的对应关系可由技术手册获取。

47.值得说明的是,为了进一步研究镀覆金刚石磨料的镀覆层材料对制备方法制备出的高把持力磨料的影响,本发明设置了三个对比例:对比例1相对于实施例1的制备方法,区别在于使用了未经处理的镀钛金刚石磨料;对比例2相对于实施例2的制备方法,使用了未经处理的镀铜金刚石磨料;对比例3相对于实施例5的制备方法,使用了未经处理的镀镍金刚石磨料。

48.根据各个实施例制备的超硬材料倒角砂轮与相匹配的对比例制备的超硬材料倒角砂轮之间进行性能测试对比,进行磨削测试,记录各项数据,其一是使用实施例1

‑

4和对比例1

‑

2制备的磨料分别制造的如图2所示金属结合剂超硬材料倒角砂轮的性能检测对比情况;其二是使用实施例5和对比例3制备的磨料分别制造的如图3所示检测磨耗比砂轮的性能检测对比情况,其中,磨耗比是专门衡量人造金刚石聚晶体耐磨性的一个质量指标。

49.下表1为实施例1

‑

4和对比例1

‑

2制备的磨料分别制造的金属结合剂超硬材料倒角砂轮的性能检测情况对比表;下表2为实施例5和对比例3制备的磨料分别制造的检测磨耗比砂轮的性能检测情况对比表。

50.表1 实施例1

‑

4和对比例1

‑

2制备的磨料分别制造的金属结合剂超硬材料倒角砂轮的性能检测情况对比表

表2 实施例5和对比例3制备的磨料分别制造的检测磨耗比砂轮的性能检测情况对比表上表1中,砂轮使用寿命由砂轮可加工的件数来表示,由上表1可知:1.相对于本发明的对比例1

‑

2中未经处理的镀覆金刚石磨料制备的磨料制造的砂轮,本发明的实施例1

‑

4中进行处理后的镀覆金刚石磨料制备的高把持力磨料制造的砂轮使用寿命明显提升、加工效率明显提高且工件崩口尺寸明显降低,即本发明的高把持力的制备方法制备的高把持力磨料明显提高了磨料外包金属与金刚石表面间的结合力,大大提升超硬材料砂轮的性能;2.在本发明实施例1

‑

4之间的性能进行横向对比,可以明显发现,在砂轮使用寿命相差不大的情况下,填充物和镀覆金刚石磨料的粒度大小对加工单件耗时和工件崩口尺寸有直接的影响,粒度越大,加工效率越高,加工单件耗时越低,工件崩口尺寸越大,而加工单件耗时和工件崩口尺寸之间是一个负相关的对应关系,即我们工作人员需要通过调整填充物和镀覆金刚石磨料的粒度大小,在加工单件耗时和工件崩口尺寸之间根据实际产品需要进行权衡,若对加工单件耗时有实际要求,则保证工件崩口尺寸越小越好,若对工件崩口尺寸有实际要求,则保证加工单件耗时越短越好。

51.磨耗比越高,说明砂轮的耐磨性越好,则可加工的工件数量越多,由上表2可知:实施例5制备的磨料制造的砂轮的磨耗比明显高于对比例3制备的磨料制造的砂轮的磨耗比,因此,使用本发明的高把持力的制备方法制备的高把持力磨料能够明显提升砂轮的耐磨

性,即明显提升砂轮的使用寿命。

52.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1