一种钢桥面铺装专用二阶热拌环氧粘层油及其制备方法和应用

1.本发明属于二阶热拌环氧树脂技术领域,具体涉及一种钢桥面铺装专用二阶热拌环氧粘层油及其制备方法和应用。

背景技术:

2.随着我国交通建设事业迅速发展,桥梁建设也得到了快速发展,新材料新结构的广泛应用使得悬索桥、斜拉桥等大跨径桥梁建设技术也得到了长足的进步。而钢桥面铺装技术仍然是一个没有得到很好解决的难题。

3.环氧沥青混合料是钢桥面铺装、路面磨耗层、超重载交通道路的理想筑路材料,具有广泛的应用前景。国外从60年代开始研究并推广使用环氧沥青混合料。日本、美国和荷兰等国家都拥有生产环氧沥青的公司,并且对环氧沥青在钢桥面中的应用也进行了广泛的研究。国内对环氧沥青的研究起步较晚,但发展较快。自2000年成功将环氧沥青应用于南京长江二桥钢桥面铺装工程并取得良好效果之后,国内许多大桥的桥面铺装工程均采用了环氧沥青混合料作为铺装材料。其优越性能相对于其他材料来说很有竞争力,但其技术的复杂性与较高的经济代价又使人望而却步,因此有关该项技术的关键,许多国家都守口如瓶,或者都申请了产品专利。这对于我国今后环氧沥青混凝土铺装的推广应用是一个较大的障碍,因此,进行国产环氧沥青的研究与开发成为当务之急,国产环氧沥青混凝土铺装技术的成功开发,将会大大降低桥面铺装的工程造价与使用成本,同时拥有自己的环氧沥青技术,也便于在日后生产实践中不断优化环氧沥青铺装性能,其创造的经济效益和社会效益将十分可观。因此,环氧沥青材料的研发与推广对大跨径钢桥面铺装来说具有十分重要的意义。

4.目前,我国的钢桥面铺装环氧沥青混凝土施工工艺中,普遍采用环氧沥青防水粘结层。这种防水粘结层的优点在于:防渗水效果好,粘结力强,拉拔强度高。我国南京长江第二大桥、江苏润扬大桥、天津大沽桥、苏通大桥等均采用此种防水粘结层形式,通车以来铺装结构未出现任何破坏,效果良好。但是针对热拌环氧用的二阶粘结层材料国内还未见报道,该技术一直被日本株式会社垄断。

技术实现要素:

5.本发明的目的在于提供一种钢桥面铺装专用二阶热拌环氧粘层油及其制备方法和应用,克服了钢桥面铺装环氧粘层粘结强度不足、防水性能不足、耐久性不足的问题。

6.为了达到上述目的,本发明提供了一种钢桥面铺装专用二阶热拌环氧粘层油,:包括环氧树脂a组分和树脂b组分;所述环氧树脂a组分包括以下重量份的组分:双酚a环氧树脂100份、橡胶增韧剂0

‑

10份、稀释剂3

‑

15份、偶联剂1

‑

5份,所述树脂b组分包括以下重量份的组分:二阶热拌环氧高温固化剂20

‑

70份、常温固化剂20

‑

50份;所述二阶热拌环氧高温固化剂具有如下式i所示的分子结构:

[0007][0008]

其中,r1为十二烷基、十四烷基、十八烷基、油基、十六烷基、十八羰基、9

‑

十八烯羰基或对4

‑

辛基苯基,r2=ch2ch2或ch2ch2ch2,r3=h或ch3,r4=h或ch3。

[0009]

进一步的,所述二阶热拌环氧高温固化剂的制备方法如下:

[0010]

将脂肪胺和卤代烷溶解在50ml溶剂中,构成反应体系,在40~90℃,乙醇钠催化作用下,反应5h

‑

8h,制得二阶热拌环氧高温固化剂;

[0011]

所述脂肪胺具有如下式ii所示的分子结构:

[0012]

r1‑

nh2[0013]

ii;

[0014]

所述卤代烷具有如下式iii所示的分子结构:

[0015][0016]

其中,r5为cl、br或i;

[0017]

所述脂肪胺和卤代烷生成二阶热拌环氧高温固化剂,具体反应式如下:

[0018][0019]

进一步的,所述脂肪胺和卤代烷的摩尔比为1:2

‑

2:1,所述溶剂为二甲基亚砜、n,n

‑

二甲基甲酰胺、二氧六环、乙腈、正辛烷、乙醇、甲苯、甲醇、四氢呋喃、乙酸乙酯、正己烷、环己烷、氯仿、二氯甲烷、水或吡啶。

[0020]

进一步的,所述双酚a环氧树脂为e51、e44、e39、e20、e12或npel128。

[0021]

进一步的,所述橡胶增韧剂为sbs弹性体、sbr弹性体、sebs弹性体、sis弹性体、端羟基丁腈橡胶、端氨基丁腈橡胶、端羧基丁腈橡胶、端环氧基丁腈橡胶或端乙烯基丁腈橡胶。

[0022]

进一步的,所述稀释剂为c12

‑

14醇缩水甘油醚(age 748)、正丁基缩水甘油醚(dge5101)、异辛基缩水甘油醚辛基缩水甘油醚(ehge746)、壬苯基缩水甘油醚(npge)、甲基丙烯酸缩水甘油醚(gma)、1,4

‑

丁二醇二缩水甘油醚(bddge 522)、1,6

‑

己二醇二缩水甘油醚(hddge 632)、乙二醇二缩水甘油醚(egdge 669)、新戊二醇二缩水甘油醚(npgdge 678)、聚乙二醇二缩水甘油醚(pegge 205)、聚丙二醇二缩水甘油醚(ppgdge 207)或三羟甲基丙烷三缩水甘油醚(tmpeg)。

[0023]

进一步的,所述偶联剂为硅烷偶联剂a

‑

151、硅烷偶联剂a

‑

172、硅烷偶联剂kh

‑

540、硅烷偶联剂kh

‑

560、硅烷偶联剂kh

‑

570、硅烷偶联剂kh

‑

602、硅烷偶联剂kh

‑

791中的一种或两种。

[0024]

进一步的,所述常温固化剂为t

‑

99弹韧柔性环氧固化剂、聚醚胺d

‑

230、聚醚胺d

‑

400、聚醚胺d

‑

2000、聚醚胺t

‑

403或聚醚胺t

‑

5000。

[0025]

本发明还提供了上述钢桥面铺装专用二阶热拌环氧粘层油的制备方法,包括如下

步骤:

[0026]

将环氧树脂a组分和树脂b组分按照1:1

‑

4:1的重量比进行混合,混合后成型试件,试件在60℃烘箱中养生4天后23℃温度放置1天测试热拌环氧树脂的基本性能。

[0027]

本发明还提供了上述钢桥面铺装专用二阶热拌环氧粘层油在钢桥面铺装领域的应用,所述环氧粘层油的标准喷涂量为0.4

‑

0.8kg/m2。

[0028]

有益效果

[0029]

本发明采用脂肪胺与氯代烷发生反应,生成大体积的环氧高温固化剂,由于空间位阻较大,减慢了固化剂与环氧基固化反应速度,同时脂防链可以大幅度提升环氧柔韧性,因此,刚性双酚a环氧树脂与非刚性的脂肪族环氧树脂互穿网络技术制备出刚柔并济的树脂a,通过增大脂肪胺的空间位阻效应制备出高柔韧性树脂b组分;同时采用高温固化和常温固化相结合技术实现环氧粘结层在常温下快速形成强度不粘车轮,而在高温下又能软化发生二次固化,加强了粘结层与上面层的粘结强度。本发明的制备工艺简单,制备的二阶热拌环氧粘结层材料拉拔强度高,抗剪切性能优异,工作时间可控。

具体实施方式

[0030]

下面结合具体实施例对本发明进行详细说明。

[0031]

实施例1

[0032]

高温环氧固化剂制备:

[0033]

将1mol的十二烷基伯胺、1.2mol 2

‑

氯乙胺及50ml乙醇构成反应体系,在50℃,乙醇钠催化作用下反应7.5h,制得二阶热拌环氧高温固化剂;

[0034]

热拌环氧树脂制备:

[0035]

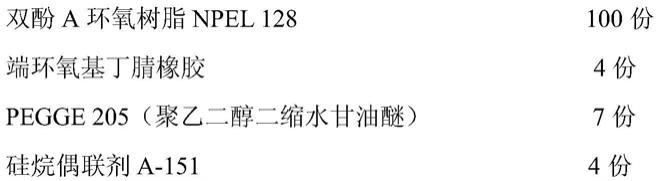

所述环氧树脂a配比:

[0036][0037]

所述树脂b组分包括以下重量组分:

[0038]

自制高温固化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

45份

[0039]

t

‑

99强弹韧性环氧固化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30份

[0040]

分别将环氧树脂a组分和树脂b组分按照上述配比选用2:1重量比进行混合,混合后成型试件,试件在60℃烘箱中养生4天后23℃温度放置1天测试热拌环氧树脂的基本性能,环氧树脂涂布量为0.46kg/m2。

[0041]

对比例实验方法:

[0042]

分别将日本株式会社公司的环氧树脂a组分主剂和树脂b组分固化剂按照1:1的重量比例进行混合,混合后成型试件,试件在60℃烘箱中养生4天后23℃温度放置1天测试热拌环氧树脂的基本性能。

[0043]

表1实施例1制备的二阶热拌环氧粘结层材料主要性能参数

[0044][0045]

实施例2

[0046]

高温环氧固化剂制备:

[0047]

将1mol十四烷基伯胺、50ml环己烷和2mol 3

‑

氯代丙胺构成反应体系,在40℃乙醇钠催化作用下,反应6h制得二阶热拌环氧高温固化剂。

[0048]

热拌环氧树脂制备:

[0049]

所述环氧树脂a配比:

[0050][0051]

所述树脂b组分包括以下重量组分:

[0052]

自制高温固化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60份

[0053]

聚醚胺d

‑

230

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40份

[0054]

分别将环氧树脂a组分和树脂b组分按照1:1的重量比进行混合,混合后成型试件,试件在60℃烘箱中养生4天后23℃温度放置1天测试热拌环氧树脂的基本性能,环氧树脂涂布量为0.7kg/m2。

[0055]

对比例实验方法:

[0056]

分别将日本株式会社公司的环氧树脂a组分和树脂b组分按照1:1的重量比例进行混合,混合后成型试件,试件在60℃烘箱中养生4天后23℃温度放置1天测试热拌环氧树脂的基本性能。

[0057]

表2实施例2制备的二阶热拌环氧粘结层材料主要性能参数

[0058][0059]

实施例3

[0060]

高温环氧固化剂制备:

[0061]

将1mol十六烷基伯胺、50ml四氢呋喃和1mol 2

‑

氯甲基乙胺构成反应体系,在65℃乙醇钠催化作用下,反应8h。制得二阶热拌环氧高温固化剂;

[0062]

热拌环氧树脂制备:

[0063]

所述环氧树脂a配比:

[0064][0065]

所述树脂b组分包括以下重量组分:

[0066]

自制高温固化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

63份

[0067]

聚醚胺d

‑

400

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

27份

[0068]

分别将环氧树脂a组分和树脂b组分按照3:1的重量比进行混合,混合后成型试件,试件在60℃烘箱中养生4天后23℃温度放置1天测试热拌环氧树脂的基本性能,环氧树脂涂布量为0.8kg/m2。

[0069]

对比例实验方法:

[0070]

分别将日本株式会社公司的环氧树脂a组分和树脂b组分按照1:1的重量比例进行混合,混合后成型试件,试件在60℃烘箱中养生4天后23℃温度放置1天测试热拌环氧树脂的基本性能。

[0071]

表3实施例3制备的二阶热拌环氧粘结层材料主要性能参数

[0072][0073]

实施例4

[0074]

高温环氧固化剂制备:

[0075]

将1mol油基伯胺、50ml乙腈和2mol 3

‑

氯二甲基丙胺构成反应体系,在55℃乙醇钠催化作用下,反应7h。制得二阶热拌环氧高温固化剂。

[0076]

热拌环氧树脂制备:

[0077]

所述环氧树脂a配比:

[0078][0079]

所述树脂b组分包括以下重量组分:

[0080]

自制高温固化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20份

[0081]

聚醚胺d

‑

2000

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50份

[0082]

分别将环氧树脂a组分和树脂b组分按照4:1的重量比进行混合,混合后成型试件,试件在60℃烘箱中养生4天后23℃温度放置1天测试热拌环氧树脂的基本性能,环氧树脂涂布量为0.4kg/m2。

[0083]

对比例实验方法:

[0084]

分别将日本株式会社公司的环氧树脂a组分和树脂b组分按照1:1的重量比例进行混合,混合后成型试件,试件在60℃烘箱中养生4天后23℃温度放置1天测试热拌环氧树脂的基本性能。

[0085]

表4实施例4制备的二阶热拌环氧粘结层材料主要性能参数

[0086][0087]

实施例5

[0088]

高温环氧固化剂制备:

[0089]

将2mol十八烷基伯胺、50ml乙酸乙酯和1mol 2

‑

碘乙胺构成反应体系,在90℃乙醇钠催化作用下反应5h。制得二阶热拌环氧高温固化剂。

[0090]

热拌环氧树脂制备:

[0091]

所述环氧树脂a配比:

[0092][0093]

所述树脂b组分包括以下重量组分:

[0094]

自制高温固化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

37份

[0095]

聚醚胺t

‑

403

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

48份

[0096]

分别将环氧树脂a组分和树脂b组分按照1:1的重量比混合后成型试件,试件在60℃烘箱中养生4天后23℃温度放置1天测试热拌环氧树脂的基本性能,环氧树脂涂布量为0.62kg/m2。

[0097]

对比例实验方法:

[0098]

分别将日本株式会社公司的环氧树脂a组分和树脂b组分按照1:1的重量比例进行混合,混合后成型试件,试件在60℃烘箱中养生4天后23℃温度放置1天测试热拌环氧树脂的基本性能。

[0099]

表5实施例5制备的二阶热拌环氧粘结层材料主要性能参数

[0100][0101]

实施例6

[0102]

高温环氧固化剂制备:

[0103]

将2mol 9

‑

十八烯羰基胺、50ml吡啶和1.5mol 3

‑

溴丙胺构成反应体系,在80℃乙醇钠催化作用下,反应5.5h,制得二阶热拌环氧高温固化剂。

[0104]

热拌环氧树脂制备:

[0105]

所述环氧树脂a配比:

[0106][0107]

所述树脂b组分包括以下重量组分:

[0108]

自制高温固化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

55份

[0109]

聚醚胺t

‑

5000

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

35份

[0110]

分别将环氧树脂a组分和树脂b组分按照2:1的重量比进行混合,混合后成型试件,试件在60℃烘箱中养生4天后23℃温度放置1天测试热拌环氧树脂的基本性能,环氧树脂涂布量为0.55kg/m2。

[0111]

对比例实验方法:

[0112]

分别将日本株式会社公司的环氧树脂a组分和树脂b组分按照1:1的重量比例进行混合,混合后成型试件,试件在60℃烘箱中养生4天后23℃温度放置1天测试热拌环氧树脂的基本性能。

[0113]

表6实施例6制备的二阶热拌环氧粘结层材料主要性能参数

[0114][0115]

实施例7

[0116]

高温环氧固化剂制备:

[0117]

将2mol 4

‑

辛基苯胺、50ml二甲基亚砜和1.4mol 3

‑

溴代甲基丙胺构成反应体系,在70℃乙醇钠催化作用下反应8h。制得二阶热拌环氧高温固化剂。

[0118]

热拌环氧树脂制备:

[0119]

所述环氧树脂a配比:

[0120][0121]

所述树脂b组分包括以下重量组分:

[0122]

自制高温固化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70份

[0123]

聚醚胺d

‑

230

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20份

[0124]

分别将环氧树脂a组分和树脂b组分按照2:1的重量比进行混合,混合后成型试件,试件在60℃烘箱中养生4天后23℃温度放置1天测试热拌环氧树脂的基本性能,环氧树脂涂布量为0.71kg/m2。

[0125]

对比例实验方法:

[0126]

分别将日本株式会社公司的环氧树脂a组分和树脂b组分按照1:1比例进行混合,混合后成型试件,试件在60℃烘箱中养生4天后23℃温度放置1天测试热拌环氧树脂的基本性能。

[0127]

表7实施例7制备的二阶热拌环氧粘结层材料主要性能参数

[0128][0129]

从实施例1

‑

7给出的具体实施例的检测数据可知,本发明的二阶热拌环氧粘结材料性能均达到日本进口二阶热拌环氧粘结层材料的技术水平(如表格中taf对应的测试结果),该技术实施可有助于打破钢桥面铺装用二阶热拌环氧粘结层材料国外产品对国内产品的技术垄断。

[0130]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1