一种土壤修复剂及制备方法与在降低砷污染中的应用与流程

1.本发明涉及环境工程、岩土工程及水文地质工程领域,具体涉及一种土壤修复剂及制备方法与在降低砷污染中的应用。

背景技术:

2.砷是一种剧毒金属,对生态环境构成高风险。据2014年发布的全国土壤环境质量调查显示,2.7%的土壤样品被砷污染。砷在土壤中的迁移性很高,极易通过地下水向周围环境传播。饮用砷污染的地下水是土壤中砷进入人体的主要途径。因此需要降低砷污染土壤的浸出毒性,进而降低砷污染土壤生态危害。同时,砷污染土壤水动力弥散系数是控制砷在地下水传播过程的关键参数之一,因此降低砷污染土壤水动力弥散系数是削减及治理土壤砷污染的有效办法。

3.目前砷污染土壤稳定化主要是添加功能性修复剂,使土壤中非稳定态砷被吸附并且沉淀下来,改变砷的赋存方式,最终降低砷的浸出毒性与生态环境风险。传统的处理砷污染土壤的水泥、石灰等材料通过吸附包裹作用、孔隙进行填充作用降低污染土壤的孔隙连通度,减弱砷污染物的迁移能力,但水泥、石灰等材料对砷的化学形态转化的促进作用较差。大量研究成果表明,三价砷比五价砷毒性大,约为60倍,因此将三价砷氧化成五价砷是降低砷污染土壤环境风险的关键。含铁材料凭借其与砷污染物亲和能力强的优势,应用到砷污染土壤的修复。然而,目前普遍采用的硫酸铁、氯化铁、聚合硫酸铁等材料虽然能够将三价砷氧化成五价砷并降低砷的浸出浓度,但是也存在如下缺点:(1)局限于砷浓度较低的农业耕种用地,而对于工业污染场地中的高浓度砷污染土壤修复效果较差;(2)硫酸铁、氯化铁、聚合硫酸铁等材料在污染土壤中几乎不生成胶凝产物,对污染土壤的填充作用并不明显,因此在修复土壤或者修复场地再利用的长效性较差;(3)修复土壤或者场地安全再利用环境中存在显著的酸碱环境波动,而硫酸铁、氯化铁、聚合硫酸铁等材料修复砷污染土壤的酸缓冲能力不佳,增加修复土壤的环境风险;(4)硫酸铁、氯化铁、聚合硫酸铁等材料的生产需要消耗大量的不可再生矿物,修复剂的可持续性差。

4.综上所述,传统的水泥基、含铁修复剂存在诸多缺陷,寻找能够应用于高浓度砷污染土壤,同时修复成本低廉、性能稳定、材料来源广泛且环境友好的新型修复剂成为环保科技工作者关注的焦点。

技术实现要素:

5.发明目的:本发明所要解决的技术问题是针对现有技术的不足,提供一种土壤修复剂及制备方法。

6.本发明还要解决的技术问题是提供上述土壤修复剂在降低砷污染中的应用。

7.为了解决上述第一个技术问题,本发明公开了一种土壤修复剂及制备方法,将赤泥、黄腐酸铁、钠铁乙二胺四乙酸经钛白粉生产废酸活化后的混合浆料干燥后与磷石膏混合,即得。

8.其中,所述赤泥、黄腐酸铁、钠铁乙二胺四乙酸分别占三种组分总质量的20%

‑

80%、5%

‑

60%和3%

‑

50%;优选地,所述赤泥、黄腐酸铁、钠铁乙二胺四乙酸分别占三种组分总质量的40%

‑

60%、10%

‑

60%、7%

‑

30%;进一步优选地,所述赤泥、黄腐酸铁、钠铁乙二胺四乙酸分别占三种组分总质量的50%、40%、10%。

9.其中,所述赤泥、黄腐酸铁、钠铁乙二胺四乙酸三种组分总质量与钛白粉生产废酸的固液比为(0.5

‑

3)g:1ml;优选地,所述赤泥、黄腐酸铁、钠铁乙二胺四乙酸三者与酸的固液比为(1

‑

2)g:1ml。

10.其中,所述磷石膏由以下方法制备而成:过200目筛的磷石膏粉在45

‑

60℃条件下烘至含水率低于1

‑

3%。

11.其中,所述混合浆料干燥后与磷石膏的质量比为(1

‑

5):1;优选地,所述混合浆料干燥后与磷石膏的质量比为(2

‑

3):1。

12.其中,所述赤泥的粒径为75μm以下,所述赤泥为拜耳法生产氧化铝工艺产生的含铝废渣,并由以下方法加工而成:过200目筛的赤泥粉在105

‑

125℃条件下烘至含水率低于1

‑

3%。

13.其中,所述黄腐酸铁中氧化铁的质量含量为5%以上。

14.其中,所述钠铁乙二胺四乙酸中氧化铁的质量含量为13%以上。

15.其中,所述钛白粉生产废酸的ph值在3.0

‑

5.0之间。

16.其中,所述混合浆料溶解后、静置再干燥;优选地,所述溶解为在微波下溶解;优选地,所述静置的时间为12小时以上;进一步优选地,所述静置的时间为12

‑

24小时;更进一步优选地,所述静置的时间为18小时以上。

17.其中,所述干燥为将混合浆料于氮气和氧气的混合气体下干燥;优选地,所述混合气体中氧气的体积含量为20%

‑

35%;优选地,所述混合气体的温度为100

‑

150℃;优选地,将混合浆料于流通床上,通入混合气体,进行干燥。

18.为了解决上述第二个技术问题,本发明公开了上述修复剂在降低砷污染中的应用,所述修复剂为上述方法制得;优选地,所述修复剂降低土壤中的砷;进一步优选地,污染土壤中砷含量为1200

‑

2400mg/kg,修复剂掺量在0.1%

‑

12%(占污染土壤干重);更进一步优选地,污染土壤中砷含量为1800mg/kg,修复剂掺量在0.1%

‑

12%(占污染土壤干重);再更进一步优选地,污染土壤中砷含量为1800mg/kg,修复剂掺量在2%

‑

12%(占污染土壤干重);再更进一步优选地,污染土壤中砷含量为1800mg/kg,修复剂掺量在4%

‑

10%(占污染土壤干重);再更进一步优选地,污染土壤中砷含量为1800mg/kg,修复剂掺量在6%

‑

10%(占污染土壤干重);再更进一步优选地,污染土壤中砷含量为1800mg/kg,修复剂掺量在8%

‑

10%(占污染土壤干重)。

19.有益效果:与现有技术相比,本发明具有如下优势:

20.(1)对高浓度砷污染土壤的修复效果优越,可用于砷污染浓度超出第二类建设用地土壤污染风险筛选值的20倍的砷污染土壤。

21.(2)能够同时降低砷的生态毒性、浸出毒性,还能降低修复土壤的水动力弥散系数,降低修复土壤对周围土壤和水体环境的危害。

22.(3)修复土壤酸碱缓冲能力极强,增加修复土壤的长效性。

具体实施方式

23.下述实施例中所述实验方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均可从商业途径获得。

24.下述实施例中所述赤泥取自某氧化铝生产堆场,堆积时间在7天以内;黄腐酸铁、钠铁乙二胺四乙酸均为工业级成品。

25.下述实施例中所述钛白粉生产废酸取自某钛白粉生产车间的废酸收集池,在废酸收集池存放3天以内,其ph为3.7。

26.下述实施例中所述固液比的单位为1.5g:1ml。

27.下述实施例中所述含量、掺量,若无特殊说明均为质量含量。

28.实施例1

29.修复剂由赤泥(质量占比为50%)、黄腐酸铁(质量占比为40%)、钠铁乙二胺四乙酸(质量占比为10%)组成的均质粉末状混合料一溶解于钛白粉生产废酸(固液比为1:1)中获得浆状混合料二,然后将烘干混合料二与磷石膏按照质量比3:1混合均匀后得到。

30.赤泥为拜耳法生产氧化铝工艺产生的含铝废渣,并由以下方法加工而成:粒径小于75μm的赤泥粉在105

‑

125℃条件下烘至含水率低于2.3%。

31.黄腐酸铁中氧化铁含量5%。

32.钠铁乙二胺四乙酸中氧化铁含量14.7%。

33.浆状混合料二用微波辅助溶解,再于常温下静置18小时。

34.浆状混合料二烘干步骤为:将浆状混合料二置于流动床上,通入温度为110℃的氮气和氧气混合气体(氧气体积含量为30%)气流吹沸,对其进行干燥,使其含水率小于2%,磨细并过200目筛制得。

35.砷污染土壤为粘土,其中黏粒、粉粒和砂粒含量分别为60%、27%和13%,砷含量为1800mg/kg,第二类建设用地土壤污染风险筛选值的30倍,修复剂掺量为6%(占污染土干重),污染土初始含水率为25%,压实度为95%,养护时间为28天。

36.实施例2

37.与实施例1的修复土样制备过程和养护过程相同,所不同的是,修复剂掺量为2%(占污染土干重)。

38.实施例3

39.与实施例1的修复土样制备过程和养护过程相同,所不同的是,修复剂掺量为4%(占污染土干重)。

40.实施例4

41.与实施例1的修复土样制备过程和养护过程相同,所不同的是,修复剂掺量为8%(占污染土干重)。

42.实施例5

43.与实施例1的修复土样制备过程和养护过程相同,所不同的是,赤泥、黄腐酸铁、钠铁乙二胺四乙酸分别占三种组分总质量的60%、25%、15%。

44.实施例6

45.与实施例1的修复土样制备过程和养护过程相同,所不同的是,赤泥、黄腐酸铁、钠铁乙二胺四乙酸分别占三种组分总质量的80%、10%、10%。

46.实施例7

47.与实施例1的修复土样制备过程和养护过程相同,所不同的是,赤泥、黄腐酸铁、钠铁乙二胺四乙酸分别占三种组分总质量的70%、15%、15%。

48.对比例1

49.与实施例1的修复土样制备过程和养护过程相同,所不同的是,修复剂由赤泥(质量占比为50%)、黄腐酸铁(质量占比为40%)、钠铁乙二胺四乙酸(质量占比为10%)组成的均质粉末状混合料一与磷石膏按照质量比3:1混合均匀后得到,即未经过钛白粉生产废酸活化处理。

50.对比例2

51.与实施例1的修复土样制备过程和养护过程相同,所不同的是,修复剂中的粉末状混合料一由赤泥(质量占比为50%)、黄腐酸铁(质量占比为50%)组成,即,不含有钠铁乙二胺四乙酸。

52.对比例3

53.与实施例1的修复土样制备过程和养护过程相同,所不同的是,修复剂中的粉末状混合料一由黄腐酸铁赤泥(质量占比为55%)、钠铁乙二胺四乙酸(质量占比为45%)组成,即,不含有黄腐酸铁。

54.对比例4

55.与实施例1的修复土样制备过程和养护过程相同,所不同的是,修复剂中的粉末状混合料一由黄腐酸铁(质量占比为75%)、钠铁乙二胺四乙酸(质量占比为25%)组成,即,不含有赤泥。

56.对比例5

57.与实施例1的修复土样制备过程和养护过程相同,所不同的是,修复剂由烘干的粉末状混合料二组成,即,不含有磷石膏。

58.对比例6

59.与实施例1的修复土样制备过程和养护过程相同,所不同的是,修复剂中的赤泥粉粒径为270μm以下。

60.对比例7

61.与实施例1的修复土样制备过程和养护过程相同,所不同的是,修复剂中的赤泥粉粒径为105μm以下。

62.对比例8与实施例1的修复土样制备过程和养护过程相同,所不同的是,修复剂中的钠铁乙二胺四乙酸中氧化铁含量为9%。

63.对比例9与实施例1的修复土样制备过程和养护过程相同,所不同的是,修复剂中的钠铁乙二胺四乙酸中氧化铁含量为11%。

64.对比例10与实施例1的修复土样制备过程和养护过程相同,所不同的是,修复剂中的黄腐酸铁中氧化铁含量为1%。

65.对比例11与实施例1的修复土样制备过程和养护过程相同,所不同的是,修复剂中的黄腐酸铁中氧化铁含量为3%。

66.对比例12与实施例1的修复土样制备过程和养护过程相同,所不同的是,修复剂制备过程中的浆状混合料二用微波辅助溶解,再于常温下静置6小时。

67.对比例13与实施例1的修复土样制备过程和养护过程相同,所不同的是,修复剂制备过程中的浆状混合料二用微波辅助溶解,再于常温下静置12小时。

68.对比例14与实施例1的修复土样制备过程和养护过程相同,所不同的是,修复剂制备过程中的浆状混合料二在常温下静置18小时,但不使用微波辅助溶解。

69.对比例15与实施例1的修复土样制备过程和养护过程相同,所不同的是,修复剂制备过程中的混合料二烘干步骤中通入温度为110℃的氮气吹沸烘干。

70.对比例16不添加任何修复剂,即仅取实施例1中砷污染土壤进行制样和养护,制备过程和养护过程与实施例1相同。

71.对比例17与实施例1使用砷污染土壤的制备过程和养护过程相同,所不同的是,修复剂为普通硅酸盐水泥。

72.对比例18与实施例1使用砷污染土壤的制备过程和养护过程相同,所不同的是,修复剂为工业级生石灰。

73.对比例19与实施例1使用砷污染土壤的制备过程和养护过程相同,所不同的是,修复剂为硫酸铁。

74.试验标准:毒性浸出试验则参照《固体废物浸出毒性浸出方法硫酸硝酸法》(hj/t299

‑

2007)进行。为了方便对比,将上述实施例和对比例的砷浸出浓度转化为砷修复率(r

r

),其计算方法为r

r

=(污染土壤砷修复浓度

‑

修复土壤砷浸出浓度)/污染土壤砷修复浓度

×

100%。

75.修复土样的水动力弥散系数(d

h

)和纵向弥散度(α

l

)参照shackelford等人推荐的测试方法进行(shackelford cd,glade mj.analytical mass leaching model for contaminated soil and soil stabilized waste[j].ground water,1997,35(2):233

‑

242.)。

[0076]

土酸缓冲能力试验参照stegemann等人推荐的测试方法进行(stegemann j a,cote p l.investigation of test methods for solidified waste evaluation,appendix b:test methods for solidified waste evaluation[r].environment canada manuscript series,document t 5

‑

15,burlington,ontario,canada,1991:49

‑

52.)。取浸出液ph值大于5时的酸缓冲能力值(β)进行对比分析。

[0077]

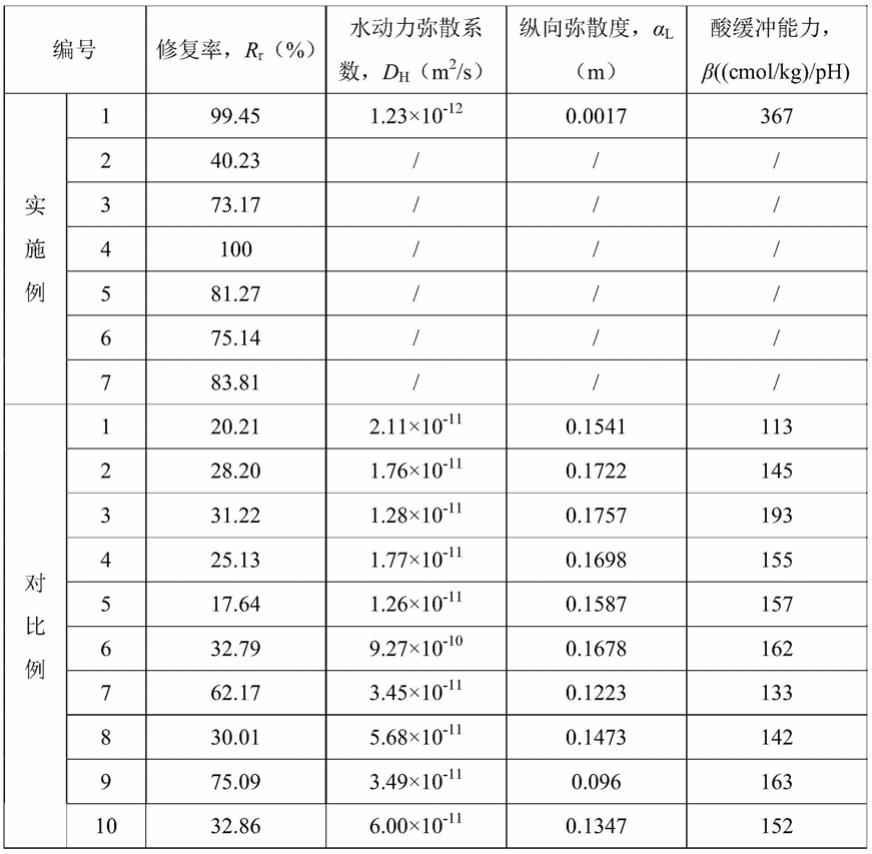

表1试验结果

[0078][0079][0080]

注:“/”表示未测试相应参数。

[0081]

由表1可知:

[0082]

1)本发明公开的修复剂掺量对污染土壤修复效果影响显著。由实施例1、实施例2、实施例3与实施例4可知,随着修复剂掺量的增加(2%

‑

6%),修复率显著增加;而当修复剂

掺量由6%增加至8%,修复率变化不再显著;当修复剂掺量为8%时,修复率为100%(浸出液中砷检出限为0.3μg/l)。

[0083]

2)与本发明公开的修复剂相比(实施例1),混合料一不经过钛白粉生产废酸活化处理(对比例1)、修复剂不含有钠铁乙二胺四乙酸(对比例2)、不含有黄腐酸铁(对比例3)、不含有赤泥(对比例4)、不含有磷石膏(对比例5)得到的修复剂对于砷污染土壤的修复效果较差,显著低于本发明公开的修复剂。因此可知,本发明含有的主要材料(赤泥、黄腐酸铁、钠铁乙二胺四乙酸及磷石膏)及钛白粉生产废酸活化处理步骤能够显著提升任一原材料对砷污染土壤的修复率和酸缓冲能力、降低水动力弥散系数和纵向弥散度。

[0084]

3)与本发明公开的修复剂相比(实施例1),赤泥粉粒径对污染土壤的修复效果影响显著(对比例6和对比例7)。随赤泥粉粒径的降低(75μm~270μm),砷污染土壤的修复率和酸缓冲能力逐渐增加、水动力弥散系数和纵向弥散度逐渐降低。

[0085]

4)与本发明公开的修复剂相比(实施例1),钠铁乙二胺四乙酸中氧化铁含量对污染土壤的修复效果影响显著(对比例8和对比例9)。随钠铁乙二胺四乙酸中氧化铁含量的增加(9%

‑

15%),砷污染土壤的修复率和酸缓冲能力逐渐增加、水动力弥散系数和纵向弥散度逐渐降低。

[0086]

5)与本发明公开的修复剂相比(实施例1),黄腐酸铁中氧化铁含量中氧化铁含量对污染土壤的修复效果影响显著(对比例10和对比例11)。随黄腐酸铁中氧化铁含量中氧化铁含量的增加(1%

‑

3%),砷污染土壤的修复率和酸缓冲能力逐渐增加、水动力弥散系数和纵向弥散度逐渐降低。

[0087]

6)与本发明公开的修复剂相比(实施例1),浆状混合料二在常温下静置时间对污染土壤的修复效果影响显著(对比例12和对比例13)。随着浆状混合料二在常温下静置时间的增加(6小时

‑

18小时),砷污染土壤的修复率和酸缓冲能力逐渐增加、水动力弥散系数和纵向弥散度逐渐降低。

[0088]

7)与本发明公开的修复剂相比(实施例1),浆状混合料二的微波辅助溶解能够显著提升修复剂对污染土壤的修复效果影响显著(对比例14)。

[0089]

8)与本发明公开的修复剂相比(实施例1),浆状混合料二的吹拂气体类别(是否含有氧气)能够显著提升修复剂对污染土壤的修复效果影响显著(对比例15)。

[0090]

9)与原污染土壤相比,本发明公开的修复剂能有显著降低土壤中砷的浸出浓度、水动力弥散系数和纵向弥散度,还可以提升污染土壤的酸缓冲能力(对比例16)。此外,与传统的水泥、石灰和硫酸铁材料相比,本发明公开的修复剂对砷污染土壤的修复效果显著提升(对比例17、对比例18、对比例19)。

[0091]

综上所述,本发明公开修复剂不仅可以降低砷污染土壤的浸出浓度、水动力弥散系数和纵向弥散度,还可以提升污染土壤的酸缓冲能力,具有良好的市场前景。

[0092]

本发明提供了一种土壤修复剂及制备方法与在降低砷污染中的应用的思路及方法,具体实现该技术方案的方法和途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1