一种纳米铈基抛光浆液的制备方法

1.本发明属于电子信息和移动摄影所需玻璃基板、集成电路和光学玻璃表面高精度加工技术领域,具体涉及一类铈基纳米氧化物及其抛光浆液的制备与应用技术。

背景技术:

2.化学机械抛光(chemical mechanical polishing,cmp)是高精密光学器件和超大规模集成电路制造技术中最为有效的平坦化技术之一。cmp过程中,工件以一定的压力作用于旋转的抛光垫上,而由微细磨粒和化学溶液组成的抛光浆液在工件和抛光垫之间流动,并产生化学作用,工件表面生成的化学反应物由磨粒的机械作用去除,即在化学成膜和机械去膜的交替过程中实现表面的平坦化。

3.抛光浆液是cmp工艺的重要组成,其中以氧化铈(ceo2)为磨粒主要成分的铈基抛光浆液具有抛光速率快、平整质量高、选择性好等多方面的优点,被广泛用于玻璃抛光、超大规模集成电路介质层抛光和单晶硅片以及半导体衬底材料抛光。近年来,光学技术和电子工业的飞速发展对cmp加工精度和加工质量提出了越来越高的要求,而高精度cmp抛光浆液开发的主要思路之一就是研磨粒子纳米化。

4.目前,铈基抛光浆液调配中使用的氧化铈磨粒多以碳酸稀土为前驱体灼烧所得,烧后粉体颗粒较大,粒度分布宽,往往要经过多次机械研磨如气流粉碎分级、球磨等来细化,设备要求高、能耗大。专利201410856257.7首先通过两步沉淀制备碳酸铈,高温焙烧碳酸铈得到氧化铈,进一步球磨分散处理所得氧化铈制备了用于浅槽隔离(sti)抛光的氧化铈磨料和抛光浆液。专利201710607527.4把机械研磨环节前移,将碳酸铈前驱体配成浆料进行球磨处理,降低其平均粒径,研磨后的碳酸铈浆料经煮沸、喷雾干燥、灼烧得到纳米级氧化铈,将纳米氧化铈调浆制得高选择性浅槽隔离抛光浆液。专利202010975229.2通过在碳酸稀土沉淀过程中引入氟离子、磷酸根离子来获得形貌均匀、粒度分布窄、团聚态抛光粉前驱体,该前驱体有利于后工序的气流分级处理,制得的抛光粉大颗粒残留少,抛光表面光洁度好。整体而言,现有纳米铈基抛光浆液制备技术步骤多、流程长,且难以从微观上完全去除大颗粒,引起抛光表面损伤。为此,专利02800353.5使用硝酸铈铵和氨水直接沉淀制备的四价氢氧化铈为磨粒来调配抛光浆液,避免了机械去除作用过大引起的抛光损伤,充分利用其化学作用与氧化硅绝缘膜形成化学反应层,从而降低抛光损伤的同时提高抛光速度。

技术实现要素:

5.本发明研究发现新鲜合成的一次颗粒尺寸为3~10nm的纳米氢氧化铈(ce(oh)4),具有高表面化学活性,能与过氧化氢发生如下表面化学反应在表面生成氧化性较强的过氧化氢氧化铈(ce(oh)3ooh):ce(oh)4+h2o2=ce(oh)3ooh+h2o,强化了其作为抛光磨粒的化学去除作用。

6.因此,本发明提供了一种纳米铈基抛光浆液的制备方法,采用氧化沉淀法合成的

纳米氢氧化铈为磨粒,无需经过烘干灼烧,直接进行分散和浆液调配,通过添加过氧化氢强化化学去除作用,可实现对玻璃的高速抛光。该制备方法流程短,得到的抛光浆液悬浮稳定性好,无需添加分散剂。

7.本发明是通过如下技术方案实现的:

8.一种纳米铈基抛光浆液的制备方法,包括以下步骤:

9.1)氧化沉淀法合成纳米氢氧化铈:室温搅拌条件下将一定浓度的过氧化氢和氨水的混合溶液以200ml/min速度滴加至ce(no3)3溶液中,滴加完毕反应液ph值为8.0~8.5,继续搅拌0.5~2.0h,然后将反应液加热至90℃搅拌1~3h,趁热减压过滤使固液分离,固体用去离子水洗涤过滤至滤液呈中性,得到纳米氢氧化铈;

10.2)将步骤1)所得纳米氢氧化铈超声分散在一定量水中,搅拌条件下,加入一定量过氧化氢和ph调节剂,配成抛光浆液。

11.优选地,步骤1)ce(no3)3摩尔浓度(以反应液总体积计)为0.1~0.3mol/l;过氧化氢与ce(no3)3的摩尔比为0.75~1.50:1,nh3与ce(no3)3的摩尔比为3.2~3.6:1。

12.优选地,步骤2)抛光浆液中氢氧化铈含量(以摩尔浓度计)为0.05~0.30mol/l;过氧化氢添加量以过氧化氢与氢氧化铈摩尔比0.05~0.20:1;ph调节剂为氨水、氢氧化钠中任一种,其用量以抛光浆液ph值达到7.0~11.0为准。

13.与现有技术相比,本发明的有益效果是:

14.本发明采用氧化沉淀法合成的纳米氢氧化铈为磨粒,其颗粒较小、粒径分布范围小,无需经过烘干灼烧直接进行分散和浆液调配,制备步骤简单,不会引起抛光表面损伤。另外,本发明合成的纳米氢氧化铈具有高表面化学活性,与过氧化氢制成抛光浆液,能发生如下化学反应生成氧化性较强的过氧化氢氧化铈(ce(oh)3ooh):ce(oh)4+h2o2=ce(oh)3ooh+h2o,强化了其作为抛光磨粒的化学去除作用。

附图说明

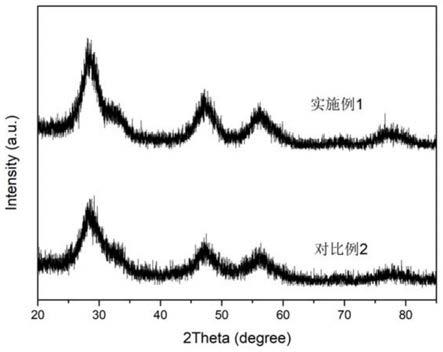

15.图1为本发明实施例1合成的氢氧化铈和对比例2合成的过氧化氢氧化铈的xrd谱图。

16.图2为本发明实施例1合成的氢氧化铈和对比例2合成的过氧化氢氧化铈的热重图。

17.图3为本发明实施例1合成的氢氧化铈和对比例2合成的过氧化氢氧化铈的tem照片。

18.图4为本发明实施例1、对比例1、对比例2制备的抛光浆液外观。

19.图5为本发明实施例1对k9玻璃表面抛光前和抛光后的afm照片。

具体实施方式

20.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

21.实施例1

22.(1)纳米氢氧化铈合成:室温搅拌条件下将500ml 1.2mol/l过氧化氢和1000ml 1.4mol/l氨水的混合溶液滴加至500ml 0.8mol/l ce(no3)3溶液中,滴加完毕反应液ph值为8.0,呈黄褐色悬浮液,继续搅拌1.5h,然后将反应液加热至90℃搅拌2h,加热后反应液逐渐转变为淡黄色悬浮液,趁热抽滤使固液分离,固体用去离子水洗涤至滤液呈中性,得到纳米氢氧化铈。

23.(2)抛光浆液调配:将所得纳米氢氧化铈超声分散在2l去离子水中,其中氢氧化铈含量(以摩尔浓度计)为0.2mol/l,搅拌条件下加入20ml 2mol/l过氧化氢,然后滴加一定量0.8mol/l氨水溶液调节浆液ph值至8.0得到铈基抛光浆液。

24.实施例2

25.(1)纳米氢氧化铈合成:室温搅拌条件下将500ml 0.55mol/l过氧化氢和1000ml 0.72mol/l氨水的混合溶液滴加至500ml 0.4mol/l ce(no3)3溶液中,滴加完毕反应液ph值为8.4,呈黄褐色悬浮液,继续搅拌1h,然后将反应液加热至90℃搅拌2h,加热后反应液逐渐转变为淡黄色悬浮液,趁热抽滤使固液分离,固体用去离子水洗涤至滤液呈中性,得到纳米氢氧化铈。

26.(2)抛光浆液调配:将所得纳米氢氧化铈超声分散在2l去离子水中,其中氢氧化铈含量(以摩尔浓度计)为0.1mol/l,搅拌条件下加入10ml 2mol/l过氧化氢,然后滴加一定量1mol/l氢氧化钠溶液调节浆液ph值至9.0得到铈基抛光浆液。

27.实施例3

28.(1)纳米氢氧化铈合成:室温搅拌条件下将500ml 0.75mol/l过氧化氢和1000ml 1.7mol/l氨水的混合溶液滴加至500ml 1.0mol/l ce(no3)3溶液中,滴加完毕反应液ph值为8.5,呈橙黄色悬浮液,继续搅拌2h,然后将反应液加热至90℃搅拌3h,加热后反应液逐渐转变为淡黄色悬浮液,趁热抽滤使固液分离,固体用去离子水洗涤至滤液呈中性,得到纳米氢氧化铈。

29.(2)抛光浆液调配:将所得纳米氢氧化铈超声分散在2l去离子水中,其中氢氧化铈含量(以摩尔浓度计)为0.25mol/l,搅拌条件下加入40ml 2mol/l过氧化氢,然后滴加一定量0.8mol/l氨水溶液调节浆液ph值至7.0得到铈基抛光浆液。

30.实施例4

31.(1)纳米氢氧化铈合成:室温搅拌条件下将250ml 0.6mol/l过氧化氢和500ml 0.64mol/l氨水的混合溶液滴加至250ml 0.4mol/l ce(no3)3溶液中,滴加完毕反应液ph值为8.1,呈黄褐色悬浮液,继续搅拌0.5h,然后将反应液加热至90℃搅拌1h,加热后反应液逐渐转变为淡黄色悬浮液,趁热抽滤使固液分离,固体用去离子水洗涤至滤液呈中性,得到纳米氢氧化铈。

32.(2)抛光浆液调配:将所得纳米氢氧化铈超声分散在2l去离子水中,其中氢氧化铈含量(以摩尔浓度计)为0.05mol/l,搅拌条件下加入10ml 2mol/l过氧化氢,然后滴加一定量0.8mol/l氨水溶液调节浆液ph值至8.0。

33.实施例5

34.(1)纳米氢氧化铈合成:室温搅拌条件下将500ml 0.5mol/l过氧化氢和1000ml 0.72mol/l氨水的混合溶液滴加至500ml 0.4mol/l ce(no3)3溶液中,滴加完毕反应液ph值为8.4,呈黄褐色悬浮液,继续搅拌1h,然后将反应液加热至90℃搅拌1h,加热后反应液逐渐

转变为淡黄色悬浮液,趁热抽滤使固液分离,固体用去离子水洗涤至滤液呈中性,得到纳米氢氧化铈。

35.(2)抛光浆液调配:将所得纳米氢氧化铈超声分散在2l去离子水中,其中氢氧化铈含量(以摩尔浓度计)为0.1mol/l,搅拌条件下加入5ml 2mol/l过氧化氢,然后滴加一定量2mol/l氢氧化钠溶液调节浆液ph值至11.0得到铈基抛光浆液。

36.实施例6

37.(1)纳米氢氧化铈合成:室温搅拌条件下将500ml 1.2mol/l过氧化氢和1000ml 2.1mol/l氨水的混合溶液滴加至500ml 1.2mol/l ce(no3)3溶液中,滴加完毕反应液ph值为8.2,呈橙黄色悬浮液,继续搅拌1h,然后将反应液加热至90℃搅拌2h,加热后反应液逐渐转变为淡黄色悬浮液,趁热抽滤使固液分离,固体用去离子水洗涤至滤液呈中性,得到纳米氢氧化铈。

38.(2)抛光浆液调配:将所得纳米氢氧化铈超声分散在2l去离子水中,其中氢氧化铈含量(以摩尔浓度计)为0.3mol/l,搅拌条件下加入36ml 2mol/l过氧化氢,然后滴加一定量1mol/l氢氧化钠溶液调节浆液ph值至10.0得到铈基抛光浆液。

39.对比例1

40.与实施例1不同之处在于抛光浆液调配过程不加过氧化氢,直接滴加一定量0.8mol/l氨水溶液调节浆液ph值至8.0。

41.对比例2

42.与实施例1不同之处在于直接采用过氧化氢氧化铈为磨粒。

43.(1)纳米过氧化氢氧化铈合成:室温搅拌条件下将500ml 1.2mol/l过氧化氢和1000ml 1.4mol/l氨水的混合溶液滴加至500ml 0.8mol/l ce(no3)3溶液中,发生如下化学反应:2ce(no3)3+3h2o2+6nh3+4h2o=2ce(oh)3ooh

↓

+6nh4no3,滴加完毕反应液ph值为8.0,呈黄褐色悬浮液,继续搅拌1.5h,抽滤使固液分离,固体用去离子水洗涤至滤液呈中性,得到纳米过氧化氢氧化铈。

44.(2)抛光浆液调配:将所得纳米过氧化氢氧化铈超声分散在2l去离子水中,其中过氧化氢氧化铈含量(以摩尔浓度计)为0.2mol/l,滴加一定量0.8mol/l氨水溶液调节浆液ph值至8.0。

45.抛光效果

46.分别使用上述实施例1

‑

6和对比例1、2制备的抛光浆液在unipol

‑

802型精密研磨抛光机(沈阳科晶)上对k9或zf7玻璃进行抛光。测试条件:室温,合成革抛光垫,载盘转速200rpm,压力0.047kg/cm2,浆液流速200ml/min,抛光时间30min。

47.材料去除速率(mrr)按以下公式计算:

48.mrr(nm/min)=(m0‑

m)/(ρts)

49.其中m0为抛光前工件材料的质量(g),m为抛光后工件材料的质量(g),ρ为k9或zf7材料的密度,t为抛光时间(min),s为工件材料与抛光垫的接触面积(cm2)。

50.抛光表面质量用光学显微镜观察。

51.表1:抛光效果

[0052][0053]

表1为抛光测试效果,实施例1

‑

6制备的抛光浆液对k9和zf7玻璃均可达到较高的抛光速率。对比实施例1和对比例1可以看出,浆液中过氧化氢的添加能明显提高抛光速率,这与过氧化氢和纳米氢氧化铈磨粒表面发生反应生成氧化性较强的过氧化氢氧化铈有关。对比实施例1和对比例2可以看出,以直接合成的过氧化氢氧化铈为磨粒,抛光速率较低,分析实施例1和对比例2的xrd谱图、hrtem及saed照片,可能是由于对比例2直接合成的过氧化氢氧化铈晶化不完全,表面的无定型结构不利于机械去除作用导致的。

[0054]

以上所描述的实施例仅为本发明优选实施例,并不用于限制本发明。对于本领域的技术人员来说,本发明可以有各种变化和更改,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1