耐指纹陶瓷质感涂料、制备方法及其电子结构件与流程

1.本发明属于电子材料涂料领域,具体涉及具有耐指纹效果的紫外光固化陶瓷涂料及其制备方法和手机后盖。

背景技术:

2.uv涂料即为紫外光固化涂料,它主要由低聚物、活性稀释剂、光引发剂和助剂等组成,产品具有较高的硬度和良好的耐磨性能,而且具有低温固化、节能、无污染、快速成膜和施工方便等特点,在电子产品中应用广泛,可避免高温对电子产品材料的损害。uv涂料的固化机理主要是丙烯酸酯官能团自由共聚反应,固化后漆膜表面存在大量的极性官能团,虽然具有较高的硬度,但是漆膜表面的表面张力高,水和油类物质极易在其表面铺展,因此uv涂料的表面非常不耐沾污。近年来用户对电子产品的要求越来越高,比如一些电子产品的外壳涂层不耐粘污使用时会留下手印,为了提升用户的体验感,研发出一款耐粘污,具有肤感且耐磨性更高的uv涂料成为亟待解决的问题。

3.专利cn104152031b《一种紫外线光固化陶瓷涂料》提供了一种uv光固化涂料其涂膜达到了手感爽滑细腻均匀,但未曾提及其耐粘污的能力。专利cn112980309a《一种具有抗指纹功能的高耐磨uv涂料》中提供了一种解决方案是通过增加两种uv树脂的相容性来提升抗指纹性,但是该涂料硬度及耐磨性不佳,不具备陶瓷质感,不能同时提升硬度、耐磨及抗指纹的效果,不能满足手机后盖的实际需要,因此需要开发综合性能优异的涂料。

技术实现要素:

4.有鉴于此,本发明针对现有技术存在之缺失,目的之一是提供一种具有耐磨性、硬度、具有陶瓷质感和耐指纹功能的涂料,该涂料可以用提升塑料电子外观结构件的耐磨性、硬度、具有陶瓷质感和耐指纹功能。

5.该耐指纹陶瓷质感涂料包括氟聚氨酯树脂和微纳级陶瓷浆料,其中氟聚氨酯树的氟碳链段引入的含氟聚氨酯,包括软链段含氟聚氨酯,硬链段含氟聚氨酯,侧链含氟氨酯中的一种或几种组合。

6.优选的,含氟聚氨酯是用2,2,3,3

‑

四氟

‑

1,4丁二醇为扩链剂合成的硬链段含氟聚氨酯,其结构式如下所示:

[0007][0008]

优选的,微纳级陶瓷浆料包括微纳级氧化锆粉末、聚乙二醇二丙烯酸酯以及byk162(德国毕克化学)分散剂。

[0009]

优选的,端基含有不饱和键的聚氨酯丙烯酸树脂的官能度为6。

[0010]

优选的,涂料还包括含有不饱和键的聚氨酯丙烯酸树脂、环氧甲基丙烯酸树脂、活性单体、光引发剂、溶剂,其中活性单体为三羟甲基丙烷三丙烯酸酯、乙氧化三羟甲基丙烷

三丙烯酸酯、丙氧化三羟甲基丙烷、三丙烯酸酯、季戊四醇三丙烯酸酯、双季戊四醇五丙烯酸酯或双季戊四醇六丙烯酸酯中的一种或多种组合;光引发剂为安息得醚类、苯偶酰缩酮类、苯乙酮类、酰基氧化磷类、二苯甲酮或胺类化合物中的一种或几种组合;溶剂为乙酸乙酯、乙酸丁酯、异丙醇或乙二醇乙醚醋酸酯其中的一种或几种组合。

[0011]

优选的,活性单体为季戊四醇三丙烯酸酯;光引发剂为α

‑

羟基烷基苯丙酮;溶剂为乙酸乙酯和乙二醇乙醚醋酸酯的混合物。

[0012]

优选的,涂料包括官能度为6的端基含有不饱和键的聚氨酯丙烯酸树脂与环氧甲基丙烯酸树脂的混合物25

‑

45wt%,含氟聚氨酯树脂1

‑

5wt%,活性单体20

‑

30wt%,微纳级陶瓷浆料5

‑

15wt%,光引发剂1

‑

5wt%,溶剂10

‑

30wt%;其中,官能度为6的端基含有不饱和键的聚氨酯丙烯酸树脂与环氧甲基烯酸树脂的占比为4:1

‑

1:1,微纳级陶瓷粉末分散体d50为0.1μm

‑

1.0μm,固含量为15%

‑

30%,分散剂聚乙二醇二丙烯酸酯和byk162占比为10:1

‑

5:1。

[0013]

本发明的目的之二是提供该耐指纹陶瓷质感涂料的制备方法,包括以下步骤:

[0014]

s1:微纳级陶瓷浆料的制备;

[0015]

s2:取s1制备的微纳级陶瓷浆料、溶剂,混合分散后再分别加入端基含有不饱和键的聚氨酯丙烯酸树脂、环氧甲基丙烯酸树脂、含氟聚氨酯树脂、活性单体,光引发剂混合分散后出料。

[0016]

优选的s1的方法为:将微纳级氧化锆陶瓷粉末分散于聚乙二醇二丙烯酸酯中,再添加byk162(德国毕克化学)超声分散30min

‑

60min,随后加入高能球磨机中球磨30min

‑

2h出料;步骤s2中的活性单体为季戊四醇三丙烯酸酯;光引发剂为α

‑

羟基烷基苯丙酮;溶剂为乙酸乙酯和乙二醇乙醚醋酸酯的混合物;含氟聚氨酯是用2,2,3,3

‑

四氟

‑

1,4丁二醇为扩链剂合成的硬链段含氟聚氨酯;端基含有不饱和键的聚氨酯丙烯酸树脂的官能度为6。

[0017]

本发明的目的之三是提供一种电子外观结构件,该电子外观结构件可以是手机后盖、手表后盖、平板后盖中框等产品,它是通过喷涂或者印刷等现有技术在电子外观塑料基材上涂覆一层耐指纹陶瓷质感涂料,然后将其放入烘箱中,35

‑

50℃热风烘3

‑

5min随后利用光固化机进行紫外光固化处理,优选的紫外线处理条件是:uv能量为300~500mj/cm2、uv强度为30~50mw/cm2。

[0018]

本发明的有益效果:本发明提供一种耐指纹陶瓷质感涂料、制备方法及其电子结构件,该涂料具有耐磨性、硬度、具有陶瓷质感和耐指纹功能的效果,该涂料包括氟聚氨酯树脂和微纳级陶瓷浆料,其中氟聚氨酯树的氟碳链段引入的含氟聚氨酯,包括软链段含氟聚氨酯,硬链段含氟聚氨酯,侧链含氟氨酯中的一种或几种组合。其中涂料中采用的含氟聚氨酯提高了该涂料的耐脏污能力,这是因为氟的表面能低,水和油等脏污物难以在含氟物质表面铺展;通过引入微纳级氧化锆浆料分散体,采用byk162和聚乙二醇二丙烯酸酯作为复合分散剂提升了微纳级氧化锆陶瓷浆料与主树脂的相容性,这是因为byk的端链具有亲油性,同时其磷酸酯基团锚固在zro2颗粒表面,从而形成了稳定的空间位阻效应,提升了涂层的耐磨性,耐水性,同时带来了爽滑细腻的手感和良好的光学折光效果,表现出高亮的陶瓷质感。采用了官能度为6的端基含有不饱和键的聚氨酯丙烯酸树脂与环氧甲基丙烯酸树脂的混合物作为感光树脂,官能度适中,有利于发生交联形成硬度更高的漆膜,有利于提升耐磨性,也有利于提升光固化的速率,防止官能度发生过度交联,导致涂层发脆。

附图说明

[0019]

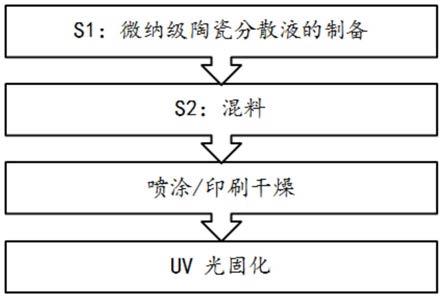

图1为耐指纹陶瓷质感外观结构件制备方法示意图。

具体实施方式

[0020]

下面对本发明作进一步详细描述,其中所用到原料和设备均为市售,没有特别要求。可以理解的是,此处所描述的具体实施方式仅用于解释相关发明,而非对该发明的限定。

[0021]

本实施例提供一种具有耐磨性、硬度、具有陶瓷质感和耐指纹功能的涂料,该涂料可以用提升塑料电子外观结构件的耐磨性、硬度、具有陶瓷质感和耐指纹功能。该耐指纹陶瓷质感涂料包括氟聚氨酯树脂和微纳级陶瓷浆料,其中氟聚氨酯树的氟碳链段引入的含氟聚氨酯,包括软链段含氟聚氨酯,硬链段含氟聚氨酯,侧链含氟氨酯中的一种或几种组合。在本实施例中优选的含氟聚氨酯是用2,2,3,3

‑

四氟

‑

1,4丁二醇为扩链剂合成的硬链段含氟聚氨酯,其结构式如下所示:

[0022][0023]

该涂料中采用的含氟聚氨酯提高了该涂料的耐脏污能力,这是因为氟的表面能低,水和油等脏污物难以在含氟物质表面铺展;通过引入微纳级氧化锆浆料分散体,提升了涂层的耐磨性,耐水性,同时带来了爽滑细腻的手感。

[0024]

进一步优选的端基含有不饱和键的聚氨酯丙烯酸树脂的官能度为6。采用了官能度为6的端基含有不饱和键的聚氨酯丙烯酸树脂与环氧甲基丙烯酸树脂的混合物作为感光树脂,官能度适中,有利于发生交联形成硬度更高的漆膜,有利于提升耐磨性,也有利于提升光固化的速率,防止官能度过高发生过度交联,导致涂层发脆。

[0025]

本实施中微纳级陶瓷浆料包括微纳级氧化锆粉末、聚乙二醇二丙烯酸酯以及byk162(德国毕克化学)分散剂。采用byk162和聚乙二醇二丙烯酸酯作为复合分散剂提升了微纳级氧化锆陶瓷浆料与主树脂的相容性,这是因为byk的端链具有亲油性,同时其磷酸酯基团锚固在zro2颗粒表面,从而形成了稳定的空间位阻效应。通过引入微纳级氧化锆浆料分散体,提升了涂层的耐磨性,耐水性,同时带来了爽滑细腻的手感以及高光折光效果,带来了良好的陶瓷质感。

[0026]

本实施例中涂料还包括含有不饱和键的聚氨酯丙烯酸树脂、环氧甲基丙烯酸树脂、活性单体、光引发剂、溶剂,其中活性单体为三羟甲基丙烷三丙烯酸酯、乙氧化三羟甲基丙烷三丙烯酸酯、丙氧化三羟甲基丙烷、三丙烯酸酯、季戊四醇三丙烯酸酯、双季戊四醇五丙烯酸酯或双季戊四醇六丙烯酸酯中的一种或多种组合;光引发剂为安息得醚类、苯偶酰缩酮类、苯乙酮类、酰基氧化磷类、二苯甲酮或胺类化合物中的一种或几种组合;溶剂为乙酸乙酯、乙酸丁酯、异丙醇或乙二醇乙醚醋酸酯其中的一种或几种组合。

[0027]

本实施例中进一步优选的活性单体为季戊四醇三丙烯酸酯;光引发剂为α

‑

羟基烷基苯丙酮;溶剂为乙酸乙酯和乙二醇乙醚醋酸酯的混合物。

[0028]

本实施例中涂料包括官能度为6的端基含有不饱和键的聚氨酯丙烯酸树脂与环氧甲基丙烯酸树脂的混合物25

‑

45wt%,含氟聚氨酯树脂1

‑

5wt%,活性单体20

‑

30wt%,微纳

级陶瓷浆料5

‑

15wt%,光引发剂1

‑

5wt%,溶剂10

‑

30wt%;其中,官能度为6的端基含有不饱和键的聚氨酯丙烯酸树脂与环氧甲基烯酸树脂的占比为4:1

‑

1:1,微纳级陶瓷粉末分散体d50为0.1μm

‑

1.0μm,固含量为15%

‑

30%,分散剂聚乙二醇二丙烯酸酯和byk162占比为10:1

‑

5:1。

[0029]

本实施还提供该耐指纹陶瓷质感涂料的制备方法,如图1所示,包括以下步骤:

[0030]

s1:微纳级陶瓷浆料的制备;

[0031]

s2:取s1制备的微纳级陶瓷浆料、溶剂,混合分散后再分别加入端基含有不饱和键的聚氨酯丙烯酸树脂、环氧甲基丙烯酸树脂、含氟聚氨酯树脂、活性单体,光引发剂混合分散后出料。

[0032]

在本实施中s1的方法为:将微纳级氧化锆陶瓷粉末分散于聚乙二醇二丙烯酸酯中,再添加byk162(德国毕克化学)超声分散30min

‑

60min,随后加入高能球磨机中球磨30min

‑

2h出料;步骤s2中的活性单体为季戊四醇三丙烯酸酯;光引发剂为α

‑

羟基烷基苯丙酮;溶剂为乙酸乙酯和乙二醇乙醚醋酸酯的混合物;含氟聚氨酯是用2,2,3,3

‑

四氟

‑

1,4丁二醇为扩链剂合成的硬链段含氟聚氨酯;端基含有不饱和键的聚氨酯丙烯酸树脂的官能度为6。

[0033]

另外本实施例还提供一种电子外观结构件,该电子外观结构件是通过喷涂或者印刷等现有技术在塑料基材上涂覆一层耐指纹陶瓷质感涂料,本实施例中塑料基材为pc、pmma、pmma

‑

pc、abs等,然后将其放入烘箱中,35

‑

50℃热风烘3

‑

5min随后利用光固化机进行紫外光固化处理,优选的紫外线处理条件是:uv能量为300~500mj/cm2、uv强度为30~50mw/cm2。

[0034]

以下是本发明具体实施例:

[0035]

实施例1

[0036]

将20g微纳级氧化锆陶瓷粉末分散于70g聚乙二醇二丙烯酸酯中,再添加10gbyk162(德国毕克化学)超声分散30分钟,随后加入高能球磨机中球磨1小时制备得到微纳级氧化锆陶瓷浆料分散体,测试d50为0.5μm。

[0037]

将225g官能度为6的端基含有不饱和键的聚氨酯丙烯酸树脂与75g环氧甲基烯酸树脂、上述配制完成的100g微纳级氧化锆陶瓷、含氟聚氨酯树脂10g,季戊四醇三丙烯酸酯200g,α

‑

羟基烷基苯丙酮20g,乙酸乙酯180g和乙二醇乙醚醋酸酯120g,炭黑色浆50g,流平剂byk333(德国毕克化学)20g混合均匀后喷涂至pmma板后,放入烘箱于45℃烘3min。涂层厚度约35微米,随后利用光固化机进行紫外光固化处理,紫外线处理条件是:uv能量为500mj/cm2、uv强度为50mw/cm2。

[0038]

实施例2

[0039]

将20g微纳级氧化锆陶瓷粉末分散于70g聚乙二醇二丙烯酸酯中,再添加10gbyk162(德国毕克化学)超声分散30分钟,随后加入高能球磨机中球磨1小时制备得到微纳级氧化锆陶瓷浆料分散体,测试d50为0.5μm。

[0040]

将225g官能度为6的端基含有不饱和键的聚氨酯丙烯酸树脂与75g环氧甲基烯酸树脂、上述配制完成的100g微纳级氧化锆陶瓷、含氟聚氨酯树脂30g,季戊四醇三丙烯酸酯200g,α

‑

羟基烷基苯丙酮20g,乙酸乙酯180g和乙二醇乙醚醋酸酯120g,炭黑色浆40g,流平剂byk333(德国毕克化学)10g混合均匀后喷涂至pmma板后,放入烘箱于45℃烘3min。涂层厚

度约35微米,随后利用光固化机进行紫外光固化处理,紫外线处理条件是:uv能量为500mj/cm2、uv强度为50mw/cm2。

[0041]

实施例3

[0042]

将20g微纳级氧化锆陶瓷粉末分散于70g聚乙二醇二丙烯酸酯中,再添加10gbyk162(德国毕克化学)超声分散30分钟,随后加入高能球磨机中球磨1小时制备得到微纳级氧化锆陶瓷浆料分散体,测试d50为0.5μm。

[0043]

将225g官能度为6的端基含有不饱和键的聚氨酯丙烯酸树脂与75g环氧甲基烯酸树脂、上述配制完成的100g微纳级氧化锆陶瓷、含氟聚氨酯树脂50g,季戊四醇三丙烯酸酯200g,α

‑

羟基烷基苯丙酮20g,乙酸乙酯180g和乙二醇乙醚醋酸酯100g,炭黑色浆40g,流平剂byk333(德国毕克化学)10g混合均匀后喷涂至pmma板后,放入烘箱于45℃烘3min。涂层厚度约35微米,随后利用光固化机进行紫外光固化处理,紫外线处理条件是:uv能量为500mj/cm2、uv强度为50mw/cm2。

[0044]

实施例4

[0045]

将20g微纳级氧化锆陶瓷粉末分散于70g聚乙二醇二丙烯酸酯中,再添加10gbyk162(德国毕克化学)超声分散30分钟,随后加入高能球磨机中球磨1小时制备得到微纳级氧化锆陶瓷浆料分散体,测试d50为0.5μm。

[0046]

将240g官能度为6的端基含有不饱和键的聚氨酯丙烯酸树脂与60g环氧甲基烯酸树脂、上述配制完成的100g微纳级氧化锆陶瓷、含氟聚氨酯树脂50g,季戊四醇三丙烯酸酯200g,α

‑

羟基烷基苯丙酮20g,乙酸乙酯180g和乙二醇乙醚醋酸酯100g,炭黑色浆40g,流平剂byk333(德国毕克化学)10g混合均匀后喷涂至pmma板后,放入烘箱于45℃烘3min。涂层厚度约35微米,随后利用光固化机进行紫外光固化处理,紫外线处理条件是:uv能量为500mj/cm2、uv强度为50mw/cm2。

[0047]

实施例5

[0048]

将30g微纳级氧化锆陶瓷粉末分散于105g聚乙二醇二丙烯酸酯中,再添加15gbyk162(德国毕克化学)超声分散40分钟,随后加入高能球磨机中球磨1小时制备得到微纳级氧化锆陶瓷浆料分散体,测试d50为0.5μm。

[0049]

将240g官能度为6的端基含有不饱和键的聚氨酯丙烯酸树脂与60g环氧甲基烯酸树脂、上述配制完成的150g微纳级氧化锆陶瓷、含氟聚氨酯树脂50g,季戊四醇三丙烯酸酯200g,α

‑

羟基烷基苯丙酮20g,乙酸乙酯150g和乙二醇乙醚醋酸酯80g,炭黑色浆40g,流平剂byk333(德国毕克化学)10g混合均匀后喷涂至pmma

‑

pc板后,放入烘箱于45℃烘3min。涂层厚度约35微米,随后利用光固化机进行紫外光固化处理,紫外线处理条件是:uv能量为500mj/cm2、uv强度为50mw/cm2。

[0050]

实施例6(增加微纳级陶瓷分散体粉末的固含量)耐磨性增加,光滑度增加

[0051]

将37.5g微纳级氧化锆陶瓷粉末分散于98.5g聚乙二醇二丙烯酸酯中,再添加14gbyk162(德国毕克化学)超声分散40分钟,随后加入高能球磨机中球磨1小时制备得到微纳级氧化锆陶瓷浆料分散体,测试d50为0.5μm。

[0052]

将240g官能度为6的端基含有不饱和键的聚氨酯丙烯酸树脂与60g环氧甲基烯酸树脂、上述配制完成的150g微纳级氧化锆陶瓷、含氟聚氨酯树脂50g,季戊四醇三丙烯酸酯200g,α

‑

羟基烷基苯丙酮20g,乙酸乙酯150g和乙二醇乙醚醋酸酯80g,炭黑色浆40g,流平剂

byk333(德国毕克化学)10g混合均匀后喷涂至pmma

‑

pc板后,放入烘箱于45℃烘3min。涂层厚度约35微米,随后利用光固化机进行紫外光固化处理,紫外线处理条件是:uv能量为500mj/cm2、uv强度为50mw/cm2。

[0053]

实施例7

[0054]

将20g微纳级氧化锆陶瓷粉末分散于70g聚乙二醇二丙烯酸酯中,再添加10gbyk162(德国毕克化学)超声分散30分钟,随后加入高能球磨机中球磨1小时制备得到微纳级氧化锆陶瓷浆料分散体,测试d50为0.2μm。

[0055]

将240g官能度为6的端基含有不饱和键的聚氨酯丙烯酸树脂与60g环氧甲基烯酸树脂、上述配制完成的100g微纳级氧化锆陶瓷、含氟聚氨酯树脂50g,季戊四醇三丙烯酸酯200g,α

‑

羟基烷基苯丙酮20g,乙酸乙酯180g和乙二醇乙醚醋酸酯100g,炭黑色浆40g,流平剂byk333(德国毕克化学)10g混合均匀后喷涂至pmma

‑

pc板后,放入烘箱于45℃烘3min。涂层厚度约35微米,随后利用光固化机进行紫外光固化处理,紫外线处理条件是:uv能量为500mj/cm2、uv强度为50mw/cm2。

[0056]

对比例1

[0057]

不添加含氟聚氨酯树脂外,其他实施方式与实施例1相同。

[0058]

对比例2

[0059]

将225g官能度为2的沙多玛化学有限公司生产的cn996与75g环氧甲基烯酸树脂、100g微纳级氧化锆陶瓷(同实施例1),含氟聚氨酯树脂10g,季戊四醇三丙烯酸酯200g,α

‑

羟基烷基苯丙酮20g,乙酸乙酯180g和乙二醇乙醚醋酸酯120g,炭黑色浆50g,流平剂byk333(德国毕克化学)20g混合均匀后喷涂至pmma

‑

pc板后,放入烘箱于45℃烘3min。涂层厚度约35微米,随后利用光固化机进行紫外光固化处理,紫外线处理条件是:uv能量为500mj/cm2、uv强度为50mw/cm2

[0060]

对比例3

[0061]

将225g官能度为9的沙多玛化学有限公司生产的cn9013ns与75g环氧甲基烯酸树脂、100g微纳级氧化锆陶瓷(同实施例1),含氟聚氨酯树脂10g,季戊四醇三丙烯酸酯200g,α

‑

羟基烷基苯丙酮20g,乙酸乙酯180g和乙二醇乙醚醋酸酯120g,炭黑色浆50g,流平剂byk333(德国毕克化学)20g混合均匀后喷涂至pmma

‑

pc板后,放入烘箱于45℃烘3min。涂层厚度约35微米,随后利用光固化机进行紫外光固化处理,紫外线处理条件是:uv能量为500mj/cm2、uv强度为50mw/cm2。

[0062]

对比例4

[0063]

将20g微纳级氧化锆陶瓷粉末分散于80g聚乙二醇二丙烯酸酯中,超声分散30分钟,随后加入高能球磨机中球磨1小时制备得到分散体,随后将制备得到的分散体加入到实施例1相同的体系中,发现在混合后体系出现陶瓷粉末团聚的现象,局部出现颗粒感。

[0064]

上述实施例与对比例通过硬度、耐磨性、耐水性以及光滑度进行对比说明。

[0065]

1、硬度

[0066]

采用铅笔硬度测试方法:依照gbt 6739

‑

2006方法进行测试,三菱铅笔,荷重为1000g。

[0067]

2、耐磨性

[0068]

1)将由涂料1

‑

6制备的试片固定于耐磨测试仪上,接触头面积1*1cm2,在接触头摩

擦探头上捆绑0000#钢丝绒;

[0069]

2)探头上方施加1000g试验负载,测试速度35

‑

40次/分,行程3

‑

4cm,记录往复摩擦次数,直至出现磨损停止(大于2万次后不再观察,记录>2万次)。

[0070]

3、耐水性

[0071]

耐水性主要通过接触角测试来进行,接触水越大,表明该涂层表面能越低,抗污力好。

[0072]

4、附着力

[0073]

附着力测试:参照国标gb/t9286

‑

1998《色漆和清漆漆膜的划格试验》油漆涂层总膜厚为0~60um,用锋利刀片(刀锋角度为20

°

~30

°

,刀片厚度0.43

±

0.03mm)在测试样本表面划5

×

5个1mm

×

1mm小网格,(油漆涂层总膜厚度为61~120um,在测试样本表面划5

×

5个2mm

×

2mm小网格),每一条划线应深及涂层的底层;用毛刷将测试区域的碎片刷干净;用粘附着力(10

±

1)n/25mm的胶带(nichibanct405ap

‑

24胶纸)牢牢粘住被测试小网格,并用橡皮擦用力挤压胶带,赶走胶带与涂层之间的气泡,以加大胶带与被测区域的接触面积和力度;用手抓住胶带一端,在60

°

方向,0.5s~1s内扯下胶纸,试验一次,试验后再用5倍放大镜检查油漆涂层的脱落情况。结果判定:达到或者超过4b时为合格。未划百格区域不能出现脱落。

[0074]

5、光滑度

[0075]

光滑度分为a、b、c三个等级,其中a为细腻光滑,有光泽感;c为表面粗糙有颗粒感,其中a、b均有陶瓷质感,合格。

[0076]

表1实施例及对比例测试对比

[0077]

[0078][0079]

通过实施例1

‑

实施例3可知,增加含氟聚氨酯树脂的含量,耐水性能提高,表明该涂层耐脏污力好;对比实施例4与实施例3可知,增加聚氨酯丙烯酸树脂的含量,有助于提高涂层的耐磨性,对比实施例4~6,实质是提高了陶瓷分散体的含量,涂层的硬度、耐水性及耐磨性均有所提升,实施例7中采用了更细的陶瓷分散体,得到的涂层光滑细腻有光泽感。对比例1中没有含氟聚氨酯,涂层的耐水性迅速降低,对比例2,对比例3分别采用了不同官能度的聚氨酯丙烯酸树脂作为感光树脂,形成的涂层综合性能欠佳,对比例4中陶瓷分散不佳,形成的涂层综合性能欠佳。

[0080]

以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1