氨基化石墨烯水性散热涂料及其制备方法和应用与流程

1.本发明属于散热涂料领域,具体涉及一种氨基化石墨烯水性散热涂料及其制备方法和应用。

背景技术:

2.散热涂料常用于散热元器件、高功率元器件、高集成化元件等设备的表面,提高元件的散热能力,增加元件的使用寿命,据统计相关统计数据显示,当电子元件工作温度每升高2℃,其可靠性就会下降10%,50℃时的寿命只有25℃时的1/6,所以元器件热管理对设备的使用寿命至关重要。传统的散热涂料都是溶剂型,不仅会排放大量的挥发性有机物(voc),还会伤害工人的身体,所以水性散热涂料是当下热门研究课题。

3.大多数涂料导热率低,是热的不良导体。散热涂料需要向基体中加入高导热粒子,提高复合材料的导热率,单层石墨烯导热率5300w/m

·

k,是碳材料中导热率最高的材料之一。但是无机填料粒子与有机基体存在界面相容性问题,直接将填料粒子加入有机基体中,并不能明显提高复合材料的导热性能,需要对填料粒子进行改性,提高两相界面相容性,让填料粒子在基体中形成导热通路。

技术实现要素:

4.有鉴于此,本发明的主要目的在于提供一种氨基化石墨烯水性散热涂料及其制备方法和应用,所要解决的技术问题是,采用氨基化石墨烯作为散热填料,将氨基化石墨烯制备成水性散热涂料,进而提高涂料的散热效率。

5.本发明的目的及解决其技术问题是采用以下技术方案来实现的。本发明提出的一种氨基化石墨烯水性散热涂料,以质量百分比计,包括如下组分:水性树脂18

‑

62%,水性氨基树脂5

‑

17%,石墨烯分散浆料20

‑

65%,去离子水2

‑

10%,第二助剂3

‑

8%。

6.进一步地,前述的氨基化石墨烯水性散热涂料中,其中所述水性树脂选自水性羟基丙烯酸树脂、水性有机硅改性丙烯酸树脂中的至少一种;所述水性氨基树脂为氰特氨基树脂303或者氰特氨基树脂325。

7.进一步地,前述的氨基化石墨烯水性散热涂料中,其中所述石墨烯分散浆料以质量百分比计包括如下组分:氨基化石墨烯5

‑

15%,丙烯酸乳液10

‑

15%,第一助剂3

‑

10%,研磨介质25

‑

50%,改性碳纳米管粒子2

‑

5%,导电碳黑2

‑

5%,余量为去离子水。

8.进一步地,前述的氨基化石墨烯水性散热涂料中,其中所述第一助剂选自分散剂、润湿剂、消泡剂和偶联剂中的至少一种。

9.进一步地,前述的氨基化石墨烯水性散热涂料中,其中所述第二助剂选自消泡剂、附着力促进剂、流平剂和成膜助剂中的至少一种。

10.进一步地,前述的氨基化石墨烯水性散热涂料中,其中所述分散剂为高分子聚合物、丙烯酸酯类聚体铵盐、共聚体之烷醇铵盐、改性聚氨酯和嵌段共聚物类分散剂中的至少一种。

11.进一步地,前述的氨基化石墨烯水性散热涂料中,其中所述润湿剂为有机硅类表面助剂。

12.进一步地,前述的氨基化石墨烯水性散热涂料中,其中所述消泡剂为有机硅类消泡剂和聚醚硅氧烷类消泡剂中的至少一种。

13.进一步地,前述的氨基化石墨烯水性散热涂料中,其中所述偶联剂为硅烷偶联剂和钛酸酯偶联剂中的至少一种。

14.进一步地,前述的氨基化石墨烯水性散热涂料中,其中所述成膜剂为醇酯类、醇醚类中的至少一种。

15.进一步地,前述的氨基化石墨烯水性散热涂料中,其中所述附着力促进剂为环氧改性的小分子有机硅化合物。

16.进一步地,前述的氨基化石墨烯水性散热涂料中,其中所述流平剂为有机改性硅氧烷、丙烯酸酯共聚体、硅酮类流平剂、高分子量聚二甲基硅氧烷和氟碳高分子化合物类中的至少一种。

17.进一步地,前述的氨基化石墨烯水性散热涂料中,其中所述成膜助剂为醇酯类和醇醚类中的至少一种。

18.本发明的目的及解决其技术问题还可以采用以下技术方案来实现。本发明提出的一种氨基化石墨烯水性散热涂料的制备方法,包括以下步骤:

19.s1石墨烯分散浆料的制备

20.1)改性石墨烯的制备

21.氧化石墨烯制备:将蓬松鳞片石墨与浓硫酸、浓磷酸、kmno4置于超声水浴中,机械搅拌下反应,待反应结束后,用过氧化氢还原其中未反应的氧化物,再用盐酸、去离子水依次离心洗涤至ph为6.5

‑

7,再用无水乙醇洗涤,将滤饼在60

‑

80℃干燥18

‑

28h,得到的褐色产物为氧化石墨烯;

22.氧化石墨烯改性:将氧化石墨烯与γ

‑

氨丙基三乙氧基硅烷、三氯甲烷、甲苯在机械搅拌下发生反应,用三氯甲烷洗涤多余的γ

‑

氨丙基三乙氧基硅烷,将固体物质于50

‑

70℃充分干燥18

‑

28h,得到氨基化氧化石墨烯;

23.氨基化氧化石墨烯还原:将氨基化氧化石墨烯与还原剂水合肼进行反应,使得氨基化氧化石墨烯被还原,待反应结束之后多次用无水乙醇与去离子水洗涤多次,将产物在60

‑

100℃干燥18

‑

28小时,得到氨基化石墨烯;

24.2)改性碳纳米管粒子的制备

25.将硅烷偶联剂与无水乙醇按体积比为1:18

‑

25混合,加入碳纳米管粒子,在超声和机械搅拌下将其分散,并控制ph值为3

‑

4,反应结束后,真空抽滤,滤饼用无水乙醇超声

‑

过滤洗涤多次,除去多余的硅烷偶联剂,60

‑

80℃真空干燥18

‑

24h,得到改性碳纳米管;

26.3)石墨烯分散浆料的制备

27.以石墨烯分散浆料的质量计,将5

‑

15%的氨基化石墨烯、10

‑

15%的水性丙烯酸乳液、2

‑

5%的改性碳纳米管粒子、2

‑

5%的导电炭黑、3

‑

10%的第一助剂、25

‑

50%球磨介质及余量的去离子水以1500

‑

3000rpm的搅拌速率球磨6

‑

18h,过滤得到石墨烯分散浆料;

28.s2氨基化石墨烯水性散热涂料的制备

29.将配方量的水性树脂、水性氨基树脂、去离子水和第二助剂加入得到的石墨烯分

散浆料中,分散搅拌均匀后得到水性石墨烯散热涂料。

30.进一步地,前述的氨基化石墨烯水性散热涂料的制备方法中,其中步骤s1的石墨烯制备中,所述蓬松鳞片石墨与浓硫酸、浓磷酸、kmno4四者的比例为(1g):(110

‑

120ml):(13

‑

15ml):(5.8

‑

6g);所述浓硫酸的浓度为98wt%,浓磷酸的浓度为85wt%;所述氧化石墨烯、γ

‑

氨丙基三乙氧基硅烷、三氯甲烷、甲苯四者的比例为(1g):(1.3

‑

1.5ml):(9

‑

10ml):(54

‑

55ml);所述氧化石墨烯制备的条件包括:机械搅拌速率为500

‑

800rpm,机械搅拌时间为10

‑

15h;所述氧化石墨烯改性的条件包括:机械搅拌速率为500

‑

800rpm,反应时间36

‑

50h,反应的温度为90

‑

100℃;所述氨基化氧化石墨烯与还原剂水合肼的比例为(1g):(9

‑

11ml);所述氨基化氧化石墨烯还原的条件包括:搅拌速率为500

‑

800rpm,反应时间10

‑

16h,反应的温度为70

‑

90℃;所述改性碳纳米管粒子的制备中,所述碳纳米管粒子与硅烷偶联剂的质量体积比为(1

‑

3)g:1ml,所述真空抽滤的真空度为6mpa以上,所述超声

‑

过滤洗涤的条件包括:超声频率为30

‑

40khz;所述石墨烯分散浆料制备的条件包括:搅拌速率为1500

‑

3000rpm,球磨时间为6

‑

18h,研磨所用氧化锆珠的粒径范围为0.4

‑

2.0mm。

31.进一步地,前述的氨基化石墨烯水性散热涂料的制备方法中,其中步骤s2中,所述分散的条件包括:搅拌速率为800

‑

1500rpm,搅拌时间为2

‑

4h

。

32.本发明的目的及解决其技术问题还可以采用以下技术方案来实现。本发明提出的一种氨基化石墨烯水性散热涂料的喷涂方法,包括以下步骤:

33.预处理:在喷涂之前,先对加热板铝材表面进行预处理,用500

‑

1200目的砂纸打磨,将基材表面粗糙化;

34.清洗基材:用丙酮超声清洗基材,之后用乙醇超声清洗基材、烘干,待用,这样清除所述基材表面的油污;

35.喷涂基材:将氨基化石墨烯水性散热涂料搅拌均匀后进行喷涂;

36.固化:喷涂之后的基材放烘箱固化处理,交联剂与水性丙烯酸树脂进一步反应,形成均匀稳定的涂层。

37.进一步地,前述的氨基化石墨烯水性散热涂料的喷涂方法中,其中所述喷涂的压力为3~5bar,喷涂厚度为15~40μm。

38.进一步地,前述的氨基化石墨烯水性散热涂料的喷涂方法中,其中所述固化处理的温度为170

‑

190℃。

39.借由上述技术方案,本发明和应用至少具有下列优点:

40.本发明提供的氨基化石墨烯水性散热涂料,其以水为稀释剂,挥发性有机溶剂的含量没有或者极少,更加环保健康,减少对操作工人身体的伤害。

41.本发明提供的氨基化石墨烯水性散热涂料,其将氨基化石墨烯作为散热填料以制备石墨烯浆料,提高石墨烯在有机基体中的分散性,充分发挥石墨烯高导热、高导电的优势,同时石墨烯的表面接枝氨基,可以作为水性丙烯酸树脂的交联剂,使涂层更加稳定、性能更加优异,能够有效对散热器、发热器进行辐射散热与传导散热。

42.本发明提供的氨基化石墨烯水性散热涂料,其利用长径比高的碳纳米管桥接石墨烯与石墨烯,形成导热通路,更好地提高石墨烯复合材料散热性能。

43.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例详细说明如后。

附图说明

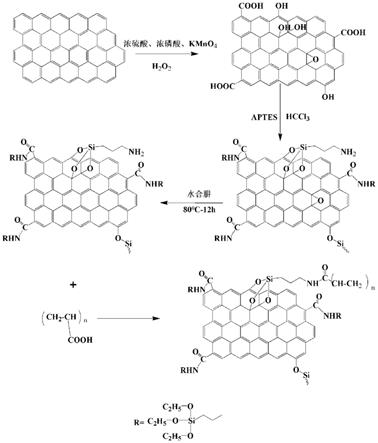

44.图1为本发明氨基化石墨烯的合成以及与丙烯酸固化示意图。

具体实施方式

45.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合较佳实施例,对依据本发明提出的一种氨基化石墨烯水性散热涂料及其制备方法和应用其具体实施方式、结构、特征及其功效,详细说明如后。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构或特点可由任何合适形式组合。

46.以下材料或试剂,如非特别说明,均为市购。

47.本发明提供了一种氨基化石墨烯水性散热涂料,所述的氨基化石墨烯水性散热涂料以质量百分比计包括如下组分:水性树脂18

‑

62%,水性氨基树脂5

‑

17%,石墨烯分散浆料20

‑

65%,去离子水2

‑

10%,第二助剂3

‑

8%。

48.在一些实施例中,所述水性树脂选自水性羟基丙烯酸树脂和水性有机硅改性丙烯酸树脂中的至少一种。这里需要说明的是:两种水性树脂的使用温度不一样,可根据使用温度确定选择的树脂;水性丙烯酸树脂一般在低于100℃使用,改性丙烯酸树脂在150℃以上使用。

49.在一些实施例中,所述水性氨基树脂为氰特氨基树脂303或者氰特氨基树脂325。

50.在一些实施例中,所述的石墨烯分散浆料以质量百分比计包括如下组分:氨基化石墨烯5

‑

15%,水性丙烯酸乳液10

‑

15%,改性碳纳米管粒子2

‑

5%,导电碳黑2

‑

5%,第一助剂3

‑

10%,研磨介质25

‑

50%,余量为去离子水。

51.由于未经改性的碳纳米管粒子在基体中难以形成导热通路,该碳纳米管粒子自身还易发生团聚,形成堆积,增加界面散热,导热反而下降。因此,本发明将石墨烯进行化学改性,表面接枝

‑

nh2等两性基团,一方面使石墨烯在水性树脂中能更好地分散,减少团聚;另一方面

‑

nh2能与水性丙烯酸树脂中

‑

cooh发生反应,充当水性丙烯酸树脂的交联剂,减少交联剂的用量,桥接石墨烯与有机基体,增加声子传播的自由程,提高复合材料的散热性能。所述改性碳纳米管粒子的管长为3

‑

15μm,管外径为10

‑

20nm;这里需要说明的是:所述改性碳纳米管粒子的质量与导电炭黑和氨基化石墨烯总质量的比例为1:(5

‑

8)。改性碳纳米管粒子在导电炭黑与导电炭黑、石墨烯与石墨烯、石墨烯与导电炭黑层与层之间形成骨架,防止石墨烯、导电炭黑相对滑动,使石墨烯层与层之间的接触更加牢固;而且碳纳米管桥接石墨烯,更加容易形成导热通路,亦可桥接导电炭黑与石墨烯,利于声子的传递。但是碳纳米管导热粒子不能过多,否则发生堆积,加大层与层的接触面积,增加界面散射,降低涂料的散热性能。若小于1:8,改性碳纳米管粒子在导电炭黑与导电炭黑、石墨烯与石墨烯、石墨烯与导电炭黑层与层之间可能不能形成骨架;若大于1:5,则改性碳纳米管粒子在导电炭黑与导电炭黑、石墨烯与石墨烯、石墨烯与导电炭黑层与层之间容易形成堆积;考虑到更容易形成骨架,不堆积,上述的比例优选为1:6。

52.在一些实施例中,所述第一助剂选自分散剂、润湿剂、消泡剂和偶联剂中的至少一种;优选地,所述第一助剂由分散剂、润湿剂、消泡剂和偶联剂组成,四者的质量比例为(3

‑

6):(2

‑

4):(0.3

‑

1):(0.5

‑

1),优选为5:3:0.3:1,这样优选后可以使得分散浆料中填料粒子

分散均匀,气泡较少,静置后可消除所有气泡。

53.在一些实施例中,所述第二助剂选自消泡剂、附着力促进剂、流平剂、成膜助剂中的至少一种;优选地,所述第二助剂由消泡剂、附着力促进剂、流平剂和成膜助剂组成,四者的质量比例为(0.5

‑

1):(0.5

‑

1):(1

‑

3):(1

‑

3);优选为1:0.6:1.5:2,涂层附着力良好,成膜性好。

54.在另一些实施例中,所述分散剂选自高分子聚合物、共聚体之烷醇铵盐、丙烯酸酯类聚体铵盐、改性聚氨酯和嵌段共聚物类分散剂中的至少一种。分散剂可以是维波斯新材料公司的分散剂4900与中科时代纳米有限公司的碳纳米管专用分散剂tnwdis、毕克化学的byk180或byk181或byk183、埃夫卡提供的分散剂型号为efka

‑

4560、埃夫卡提供的分散剂型号为efka

‑

4550。

55.在一些实施例中,所述润湿剂为有机硅类表面助剂,例如购自毕克化学的有机硅表面助剂,水溶性,型号为byk

‑

349。

56.在一些实施例中,所述的消泡剂为有机硅类消泡剂、聚醚硅氧烷类消泡剂中的至少一种。有机硅类消泡剂,可选用市场销售产品,例如购自迪高公司和毕克化学的消泡剂,型号为efka

‑

2527、byk

‑

028;聚醚硅氧烷类消泡剂可以是有迪高公司提供的dego

‑

902w、dego

‑

822、dego

‑

901w。

57.在其他一些实施例中,所述偶联剂为硅烷偶联剂或钛酸酯偶联剂。例如,所述硅烷偶联剂可以为kh

‑

792。

58.在其他一些实施例中,所述附着力促进剂为环氧改性的小分子有机硅化合物。

59.在其他一些实施例中,所述流平剂为有机改性硅氧烷、丙烯酸酯共聚体、硅酮类流平剂、高分子量聚二甲基硅氧烷和氟碳高分子化合物类中的至少一种;例如可以是购买自毕克化学的byk

‑

381、byk

‑

333与埃夫卡efka

‑

3500,一般使用byk

‑

381。

60.在其他一些实施例中,所述成膜助剂为醇酯类和醇醚类中的至少一种。这里说明的是:所述的成膜助剂可以是十二碳醇酯,较为常用。

61.在其他一些实施例中,所述研磨介质为氧化锆珠,其粒径范围为0.4

‑

2.0mm,优选为0.8mm与1.4mm的氧化锆珠以2:1的比例搭配使用,这样优选后球磨效果更好,时间缩短。

62.所述膨胀石墨片可以为青岛闫鑫有限公司。所述浓磷酸、浓h2so4、高锰酸钾、过氧化氢、冰醋酸、乙醇、丙酮等化学药品购买自成都科隆化工试剂厂;水合肼是sigma

‑

aldrich,分析纯。

63.如图1所示,本发明提供了一种氨基化石墨烯水性散热涂料的制备方法,其包括以下步骤:

64.s1石墨烯分散浆料的制备

65.1)改性石墨烯的制备

66.氧化石墨烯制备:将蓬松鳞片石墨与浓硫酸(浓度为98wt%)、浓磷酸(浓度为85wt%)、kmno4(四者的比例为(1g):(110

‑

120ml):(13

‑

15ml):(5.8

‑

6ml),优选为(1g):(112.5ml):(13.5ml):(6g),优选后氧化石墨烯层数最少、含氧官能团多好)置于超声水浴中,机械搅拌下反应,待反应结束后,用过氧化氢还原其中未反应的氧化物,再用盐酸、去离子水依次离心洗涤至ph为6.5

‑

7,再用无水乙醇洗涤,将滤饼在60

‑

80℃(优选为80℃,优选后烘干速率较快,温度也不会导致氧化石墨烯团聚)干燥18

‑

28h(优选为24h,干燥完全,节

约能源),得到的褐色产物为氧化石墨烯(go);

67.氧化石墨烯改性:将go与γ

‑

氨丙基三乙氧基硅烷、三氯甲烷、甲苯(四者的比例为(1g):(1.3

‑

1.5ml):(9

‑

10ml):(54

‑

55ml),优选为(1g):(1.4ml):(9.2ml):(54.2ml),优选后制备的改性氧化石墨烯稳定性好)在机械搅拌下发生反应,用三氯甲烷洗涤多余的γ

‑

氨丙基三乙氧基硅烷(aptes),将固体物质于50

‑

70℃(优选为60℃,这是因为该温度接近三氯甲烷沸点,干燥充分;干燥时间为18

‑

28,优选为24h,优选后使得干燥完全,节约能耗)充分干燥,得到氨基化氧化石墨烯;

68.氨基化氧化石墨烯还原:将氨基化氧化石墨烯与还原剂水合肼(二者的比例为(1g):(9

‑

11ml),优选为1g:10ml,若小于1g:11ml,则还原程度不够;若大于1g:9ml,则会增加后面的洗涤步骤)进行反应,使得氨基化氧化石墨烯被还原,待反应结束之后多次用无水乙醇与去离子水洗涤多次,将产物在60

‑

100℃干燥18

‑

28小时(优选为60℃,24h,干燥完全,节约能耗),得到氨基化石墨烯。

69.2)改性碳纳米管粒子的制备

70.将硅烷偶联剂与无水乙醇按体积比为1:18

‑

25(1:20,在该比例下,溶解效果最好)混合,加入适量的碳纳米管粒子(碳纳米管粒子与硅烷偶联剂的质量体积比为(1

‑

3)g:1ml,优选为1g:1ml,优选后复合粒子更加稳定),在超声和机械搅拌(超声频率为30

‑

40khz,优选为40khz,搅拌速率为500

‑

800rpm,优选为600rpm,优选后搅拌更均匀)下将其分散,并控制ph值为3

‑

4,搅拌速率为300

‑

800rpm,反应结束后,真空抽滤,滤饼用无水乙醇超声

‑

过滤洗涤多次(超声频率为30

‑

40khz,优选为40khz,优选后洗涤更充分),除去多余的硅烷偶联剂,60

‑

80℃真空干燥18

‑

24h(优选为80℃,24h,优选后使得干燥完全,节约能耗),得到改性碳纳米管粒子。

71.3)石墨烯分散浆料(还原氨基化氧化石墨烯)的制备

72.以石墨烯分散浆料的质量计,将5

‑

15%的氨基化石墨烯、10

‑

15%的水性丙烯酸乳液、2

‑

5%的改性碳纳米管粒子、2

‑

5%的导电炭黑、3

‑

10%的第一助剂、25

‑

50%球磨介质及余量的去离子水以1500

‑

3000rpm的搅拌速率球磨6

‑

18h,过滤得到石墨烯分散浆料;所述第一助剂由分散剂、润湿剂、消泡剂和偶联剂组成,四者的质量比例为(3

‑

6):(2

‑

4):(0.3

‑

1):(0.5

‑

1)。

73.s2氨基化石墨烯水性散热涂料的制备

74.将配方量的水性树脂、水性氨基树脂、去离子水和第二助剂加入得到的石墨烯分散浆料中,分散搅拌均匀后得到水性石墨烯散热涂料。

75.其中步骤s1的石墨烯制备中,所述氧化石墨烯制备的条件包括:机械搅拌速率为500

‑

800rpm,机械搅拌时间为10

‑

15h,优选为700rpm,12h,反应效果好;所述氧化石墨烯改性的条件包括:机械搅拌速率为500

‑

800rpm,反应时间36

‑

50h,反应的温度为90

‑

100℃,优选为48h,800℃,反应效果好;所述氨基化氧化石墨烯还原的条件包括:搅拌速率为500

‑

800rpm,反应时间10

‑

16h,反应的温度为70

‑

90℃;所述石墨烯浆料制备的条件包括:搅拌速率为1500

‑

3000rpm,球磨时间为6

‑

18h,研磨所用氧化锆珠的粒径范围为0.4

‑

2.0mm;优选地,所述搅拌速率为2000rpm,球磨时间根据测试粒度大小确定,0.8mm与1.4mm的氧化锆珠以2:1的比例搭配使用,这样优选后球磨效果更好,时间缩短;步骤s2中,所述分散搅拌的条件包括:搅拌速率为800

‑

1500rpm,搅拌时间为2

‑

4h(优选为1500rpm,3h,搅拌更加均匀),环

境允许时,可附带超声,其中超声频率为30

‑

40khz,优选为40khz,超声效率高,分散好

。

76.本发明还提供一种氨基化石墨烯水性散热涂料的喷涂方法,其包括以下步骤:

77.在喷涂之前,先对加热板铝材表面进行预处理,用500

‑

1200目的砂纸打磨,将基材表面粗糙化;用丙酮超声清洗基材,之后用乙醇超声清洗基材、烘干,待用,这样清除所述基材表面的油污;氨基化石墨烯水性散热涂料需搅拌均匀后进行喷涂,喷涂压力为3~5bar(根据粘度选择),喷涂厚度为15~40μm;喷涂之后的基材放烘箱固化处理(固化温度为160

‑

180℃,时间为20

‑

30min,优选为180℃,20min,固化效果好),交联剂与水性丙烯酸树脂进一步反应,形成均匀稳定的涂层。

78.此外,所述氨基化石墨烯水性散热涂料的性能通过如下方式测定:

79.粒径测试仪:石墨烯分散浆料球磨过程中,采用百特激光粒度分布仪分析系统。

80.导电性能测试:采用四探针电阻测试仪,将氨基化石墨烯水性散热涂料喷涂在洁净的玻璃板上,使其干膜厚度用测厚仪测得,烘箱固化后,将样品放置在样品载台上,接通电流,选择方阻类别进行测试,输入膜的厚度;

81.涂层铅笔硬度测试:涂层硬度采用铅笔硬度计测试,对于铅笔,需漏出5

‑

6mm的笔芯,小心保持笔芯为未损的圆柱形,依次从硬度小的铅笔开始测试,直到用某个硬度值的铅笔划破涂层,则该涂层的硬度为前一个铅笔的硬度值。每组样品依次测试3次,得到该试样的涂层硬度。

82.冲击强度:利用qcj漆膜冲击试验器测试,根据标准gb/t1732

‑

93进行,冲击高度:0

‑

100cm,重锤重量:1000g,冲头钢球直径:ф8mm。将试样平放在设备底部凹槽上,保证受冲击点距离试样边缘处大于15mm。将重锤提起至指定高度处使其自由下落后取出试样,用放大镜观察冲击坑漆膜是否有裂纹或剥落现象。每组样品测试3次。

83.涂层附着力测试:涂层附着力是衡量涂料重要指标之一,本发明采用qfh

‑

a600及配套放大镜测试,划格器在试样中划出穿透涂层的格子,形成格阵图形,随后用软刷来回轻扫表面5次,对比标准,用放大镜观察表面进行测试结果记录。

84.涂层散热效果:将散热涂料喷涂在加热台(里面含有电阻丝)上面,测试空白样与表面含有涂层的温度,在相同电压与环境中测试最高温度以及测试室温,根据公式计算散热效率。

85.以下结合具体实施例对本发明进行进一步说明。

86.实施例1

87.本实施例提供了一种氨基化石墨烯水性散热涂料的制备方法,包括以下步骤:

88.(1)石墨烯分散浆料的制备

89.1)改性石墨烯的制备

90.氧化石墨烯(go)的制备采用的是改进hummers法,详细合成过程如下:向装有搅拌装置的三口瓶中加入4g鳞片石墨,开启机械搅拌(700rpm),缓慢加入450ml浓硫酸(浓度为98wt%)和54ml浓磷酸(浓度为85wt%),随后向三口瓶中缓慢加入24g kmno4,超声水浴温度要及时调整(浓硫酸与高锰酸钾加进去,释放热量,使体系温度上升),待反应中热量释放之后,再将水浴升温至50℃,同时将超声(超声频率为40khz)开启,反应12小时。待反应结束后体系降温到室温时,把灰绿色悬浮液在强力搅拌(转速为800rpm)条件下缓慢倒入装有800ml去离子水的玻璃容器,最后以5滴/s缓慢滴加30wt%的h2o2,直到混合液变成金黄色停

止滴加与搅拌。静置12小时后将上清液倒出,固体物质用30wt%的浓盐酸洗涤1次,之后依次用去离子水和无水乙醇高速离心(离心的转速为10000rpm,离心时间为3min)、超声(超声频率为40khz)洗涤4次,直到离心后的上层清液ph达到6.5

‑

7为止。下层固定物在80℃的真空烘箱中干燥24h,得到的褐色产物为氧化石墨烯go。

91.在装有冷凝管的三口瓶中依次加入2.4g go,3200μlγ

‑

氨丙基三乙氧基硅烷,22ml三氯甲烷和130ml甲苯,缓慢开启机械搅拌(转速为800rpm),装置在100℃下保持48h,待温度降至室温,混合物过滤即得到黑色固体物质,用三氯甲烷洗涤除去表面残留的γ

‑

氨丙基三乙氧基硅烷(一般液体没过固体即可)。最后将固体物质放置于60℃真空烘箱中充分干燥24h,得到氨基化氧化石墨烯(ngo)。

92.在超声水浴(超声频率为40khz,温度为室温)环境中向三口瓶中加入0.2gngo与150ml的去离子水搅拌均匀(搅拌转速为800rpm),随后加入2ml的水合肼,维持温度在80℃,冷却回流,维持12h,反应结束后,将产物先后用无水乙醇与去离子水洗涤各4次(液体没过固体即可),将产物置于60℃的真空烘箱中干燥24小时,得到干燥、还原的氧化石墨烯(rngo)。

93.2)改性碳纳米管粒子的制备

94.将1ml硅烷偶联剂kh

‑

792与20ml无水乙醇混合,加入三口瓶中,称取1g碳纳米管粉末,在超声和机械搅拌(超声频率为40khz,搅拌转速为600rpm,时间为2h)下将其分散,用冰醋酸将控制ph值为3

‑

4,反应结束后,真空过滤(真空度为0.06mpa以上),滤饼用无水乙醇(液体没过固体即可)高速离心(10000rpm,3min)、超声

‑

过滤洗涤(超声频率为40khz)4次,除去多余的硅烷偶联剂,最后80℃真空干燥24h得到改性碳纳米管粒子(kh

‑

cnts)。

95.3)石墨烯分散浆料的制备

96.称取11g水性丙烯酸乳液、10g氨基化石墨烯、2g改性碳纳米管粒子、2g导电炭黑、10g助剂(由分散剂、润湿剂、消泡剂和偶联剂组成,四者的质量比例为5:3:0.3:1)、25g球磨介质与40g去离子水在机械搅拌(转速为800rpm)的条件下加入到球磨罐中,球磨介质氧化锆以粒径为0.8mm与1.4mm搭配使用,比例为2:1,搅拌速率为2000rpm,球磨时间为10h,根据粒径要求,确定球磨时间,球磨结束之后过滤得到石墨烯分散浆料。

97.(2)石墨烯散热涂料的制备

98.称取50g石墨烯分散浆料、789树脂37g、2g去离子水、1g消泡剂byk

‑

028、1g流平剂byk

‑

381、1g成膜剂十二碳醇酯、1g附着力促进剂、7g水性氨基树脂加入到分散罐中,在1500rpm转速下分散搅拌3h,得到水性石墨烯散热涂料,粘度为650mpa

·

s。

99.在喷涂之前,先对加热板铝材表面进行预处理,用500目的砂纸打磨,将基材表面粗糙化;用丙酮超声清洗基材,之后用无水乙醇超声(超声频率为40khz,10min)清洗基材、烘干(70℃,15min),待用,这样清除所述基材表面的油污;氨基化石墨烯水性散热涂料需搅拌均匀后进行喷涂,喷涂压力为3.5bar(根据粘度选择),喷涂厚度约为23μm;喷涂之后的基材放烘箱固化处理,固化温度为180℃,时间为20min,交联剂与水性丙烯酸树脂进一步反应,形成均匀稳定的涂层。

100.涂层附着力为1级,其方阻为230ω/

□

,电导率为1.85s/cm,铅笔硬度为hb,冲击强度为50kg

·

cm,散热效率为21%。

101.实施例2

102.本实施例与实施例1的区别在于,所述石墨烯分散浆料的添加量不同,其余步骤及参数与实施例1相同。本实施例的一种氨基化石墨烯水性散热涂料的制备方法,包括以下步骤:

103.(1)石墨烯分散浆料与实施例1相同。

104.(2)石墨烯散热涂料的制备

105.称取25g石墨烯分散浆料、789树脂57.5g、2g去离子水、1g消泡剂byk

‑

028、1g流平剂byk

‑

381、1g成膜剂十二碳醇酯、1g附着力促进剂、11.5g水性氨基树脂加入到分散罐中,在1500rpm转速下分散搅拌3h,得到水性石墨烯散热涂料,粘度为650mpa

·

s。

106.在喷涂之前,先对加热板铝材表面进行预处理,用500目的砂纸打磨,将基材表面粗糙化;用丙酮超声清洗基材,之后用无水乙醇超声(超声频率为40khz,10min)清洗基材、烘干(70℃,15min),待用,这样清除所述基材表面的油污;氨基化石墨烯水性散热涂料需搅拌均匀后进行喷涂,喷涂压力为4.5bar(根据粘度选择),喷涂厚度约为23μm;喷涂之后的基材放烘箱固化处理,固化温度为180℃,时间为20min,交联剂与水性丙烯酸树脂进一步反应,形成均匀稳定的涂层。

107.涂层附着力为0级,其方阻为880ω/

□

,电导率为0.6s/cm,铅笔硬度为h,冲击强度为50kg

·

cm,散热效率为11%。

108.实施例3

109.本实施例与实施例1的区别在于,所述石墨烯分散浆料的添加量不同,其余步骤及参数与实施例1相同。本实施例的一种氨基化石墨烯水性散热涂料的制备方法,包括以下步骤:

110.(1)石墨烯分散浆料与实施例1相同。

111.(2)石墨烯散热涂料的制备

112.称取65g石墨烯分散浆料、789树脂24g、2g去离子水、1g消泡剂byk

‑

028、1g流平剂byk

‑

381、1g成膜剂十二碳醇酯、1g附着力促进剂、5g水性氨基树脂加入到分散罐中,在1500rpm转速下分散搅拌3h,得到水性石墨烯散热涂料,粘度为650mpa

·

s。

113.在喷涂之前,先对加热板铝材表面进行预处理,用500目的砂纸打磨,将基材表面粗糙化;用丙酮超声清洗基材,之后用无水乙醇超声(超声频率为40khz,10min)清洗基材、烘干(70℃,15min),待用,这样清除所述基材表面的油污;氨基化石墨烯水性散热涂料需搅拌均匀后进行喷涂,喷涂压力为3bar(根据粘度选择),喷涂厚度约为23μm;喷涂之后的基材放烘箱固化处理,固化温度为180℃,时间为20min,交联剂与水性丙烯酸树脂进一步反应,形成均匀稳定的涂层。

114.涂层附着力为2级,其方阻为130ω/

□

,电导率为2.2s/cm,铅笔硬度为hb,冲击强度为40kg

·

cm,散热效率为16%。

115.实施例4

116.本实施例与实施例1的区别在于,所述树脂基体不同,其余步骤及参数与实施例1相同。本实施例的一种氨基化石墨烯水性散热涂料的制备方法,包括以下步骤:

117.(1)石墨烯分散浆料与实施例1相同。

118.(2)石墨烯散热涂料的制备

119.称取50g石墨烯分散浆料、749树脂37g、2g去离子水、1g消泡剂byk

‑

028、1g流平剂

byk

‑

381、1g成膜剂十二碳醇酯、1g附着力促进剂、7g水性氨基树脂加入到分散罐中,在1500rpm转速下分散搅拌3h,得到水性石墨烯散热涂料,粘度为900mpa

·

s。

120.在喷涂之前,先对加热板铝材表面进行预处理,用500目的砂纸打磨,将基材表面粗糙化;用丙酮超声清洗基材,之后用无水乙醇超声(超声频率为40khz,10min)清洗基材、烘干(70℃,15min),待用,这样清除所述基材表面的油污;氨基化石墨烯水性散热涂料需搅拌均匀后进行喷涂,喷涂压力为3.5bar(根据粘度选择),喷涂厚度约为23μm;喷涂之后的基材放烘箱固化处理,固化温度为180℃,时间为20min,交联剂与水性丙烯酸树脂进一步反应,形成均匀稳定的涂层。

121.涂层附着力为1级,其方阻为200ω/

□

,电导率为2s/cm,铅笔硬度为hb,冲击强度为50kg

·

cm,散热效率为22%。

122.实施例5

123.本实施例与实施例2的区别在于,所述树脂基体不同,其余步骤及参数与实施例2相同。本实施例的一种氨基化石墨烯水性散热涂料的制备方法,包括以下步骤:

124.(1)石墨烯分散浆料与实施例1相同。

125.(2)石墨烯散热涂料的制备

126.称取25g石墨烯分散浆料、749树脂57.5g、2g去离子水、1g消泡剂byk

‑

028、1g流平剂byk

‑

381、1g成膜剂十二碳醇酯、1g附着力促进剂、11.5g水性氨基树脂加入到分散罐中,在1500rpm转速下分散搅拌3h,得到水性石墨烯散热涂料,粘度为2800mpa

·

s。

127.在喷涂之前,先对加热板铝材表面进行预处理,用500目的砂纸打磨,将基材表面粗糙化;用丙酮超声清洗基材,之后用无水乙醇超声(超声频率为40khz,10min)清洗基材、烘干(70℃,15min),待用,这样清除所述基材表面的油污;氨基化石墨烯水性散热涂料需搅拌均匀后进行喷涂,喷涂压力为5bar(根据粘度选择),喷涂厚度约为23μm;喷涂之后的基材放烘箱固化处理,固化温度为180℃,时间为20min,交联剂与水性丙烯酸树脂进一步反应,形成均匀稳定的涂层。

128.涂层附着力为0级,其方阻为820ω/

□

,电导率为0.67s/cm,铅笔硬度为h,冲击强度为50kg

·

cm,散热效率为11%。

129.实施例6

130.本实施例与实施例3的区别在于,所述树脂的种类不同,其余步骤及参数与实施例3相同。本实施例一种氨基化石墨烯水性散热涂料的制备方法,包括以下步骤:

131.(1)石墨烯分散浆料与实施例3相同。

132.(2)石墨烯散热涂料的制备

133.称取65g石墨烯分散浆料、749树脂24g、1gbyk190、1g偶联剂ld

‑

9s、1g消泡剂byk

‑

028、1g流平剂byk

‑

381、1g成膜剂十二碳醇酯、1g附着力促进剂、5g水性氨基树脂加入到分散罐中,在1500rpm转速下分散搅拌3h,得到水性石墨烯散热涂料,粘度为700mpa

·

s。

134.在喷涂之前,先对加热板铝材表面进行预处理,用500目的砂纸打磨,将基材表面粗糙化;用丙酮超声清洗基材,之后用无水乙醇超声(超声频率为40khz,10min)清洗基材、烘干(70℃,15min),待用,这样清除所述基材表面的油污;氨基化石墨烯水性散热涂料需搅拌均匀后进行喷涂,喷涂压力为3.5bar(根据粘度选择),喷涂厚度约为23μm;喷涂之后的基材放烘箱固化处理,固化温度为180℃,时间为20min,交联剂与水性丙烯酸树脂进一步反

应,形成均匀稳定的涂层。

135.涂层附着力为2级,其方阻为135ω/

□

,电导率为2.12s/cm,铅笔硬度为hb,冲击强度为40kg

·

cm,散热效率为16%。

136.对比例1

137.本对比例与实施例1的区别在于,所述石墨烯不同,本对比例采用未改性的石墨烯分散浆料。本对比例的一种石墨烯水性散热涂料的制备方法,包括以下步骤:

138.(1)未改性的石墨烯分散浆料制备

139.称取11g水性丙烯酸乳液、10g石墨烯(其与实施例1中的氧化石墨烯go相同)、2g改性碳纳米管粒子、2g导电炭黑、10g助剂(由分散剂、润湿剂、消泡剂和偶联剂组成,四者的质量比例为5:3:0.3:1)、40g去离子水与25g球磨介质在机械搅拌(转速为800rpm)的条件下加入到球磨罐中,球磨介质氧化锆以粒径为0.8mm与1.4mm搭配使用,比例为2:1,搅拌速率为2000rpm,球磨时间10h,根据粒径要求,确定球磨时间,球磨结束之后过滤得到石墨烯分散浆料。

140.(2)石墨烯散热涂料的制备

141.称取50g未改性的石墨烯分散浆料、789树脂37g、2g去离子水、1g消泡剂byk

‑

028、1g流平剂byk

‑

381、1g成膜剂十二碳醇酯、1g附着力促进剂、7g水性氨基树脂加入到分散罐中,在1500rpm转速下分散搅拌3h,得到水性石墨烯散热涂料,粘度为680mpa

·

s。

142.在喷涂之前,先对加热板铝材表面进行预处理,用500目的砂纸打磨,将基材表面粗糙化;用丙酮超声清洗基材,之后用无水乙醇超声(超声频率为40khz,10min)清洗基材、烘干(70℃,15min),待用,这样清除所述基材表面的油污,氨基化石墨烯水性散热涂料需搅拌均匀后进行喷涂,喷涂压力为3.5bar(根据粘度选择),喷涂厚度为15~40μm;喷涂之后的基材放烘箱固化处理,固化温度为180℃,时间为20min,交联剂与水性丙烯酸树脂进一步反应,形成均匀稳定的涂层。

143.涂层附着力为1级,其方阻为110ω/

□

,电导率为2.5s/cm,铅笔硬度为hb,冲击强度为50kg

·

cm,散热效率为16%。

144.对比例2

145.本对比例与实施例4的区别在于,所述石墨烯不同,本对比例采用未改性的石墨烯分散浆料。本对比例一种石墨烯水性散热涂料的制备方法,包括以下步骤:

146.(1)未改性的石墨烯分散浆料制备与对比例1相同。

147.(2)石墨烯散热涂料的制备

148.称取50g未改性的石墨烯分散浆料、749树脂37g、2g去离子水、1g消泡剂byk

‑

028、1g流平剂byk

‑

381、1g成膜剂十二碳醇酯、1g附着力促进剂、7g水性氨基树脂加入到分散罐中,在1500rpm转速下分散搅拌3h,得到水性石墨烯散热涂料,粘度为920mpa

·

s。

149.在喷涂之前,先对加热板铝材表面进行预处理,用500目的砂纸打磨,将基材表面粗糙化;用丙酮超声清洗基材,之后用无水乙醇超声(超声频率为40khz,10min)清洗基材、烘干(70℃,15min),待用,这样清除所述基材表面的油污;氨基化石墨烯水性散热涂料需搅拌均匀后进行喷涂,喷涂压力为3.5bar(根据粘度选择),喷涂厚度约为23μm;喷涂之后的基材放烘箱固化处理,固化温度为180℃,时间为20min,交联剂与水性丙烯酸树脂进一步反应,形成均匀稳定的涂层。

150.涂层附着力为1级,其方阻为101ω/

□

,电导率为2.45s/cm,铅笔硬度为hb,冲击强度为50kg

·

cm,散热效率为15.67%。

151.从实施例1

‑

6及对比例1

‑

2的数据可以看出,实施例1

‑

5采用改性石墨烯分散浆料,其散热效率可达到11%以上,甚至达到22%。相比于实施例1,由于对比例1

‑

2采用未改性的石墨烯分散浆料,所制备的涂料散热效率较实施例1差,这说明石墨烯分散浆料的改性有利于提高涂料的散热效率。因为氨基化的石墨烯表面的氨基基团与丙烯酸树脂中的羧基在高温下发生反应,使得填料与基体相容性更好,减少相容界面堆积,减少界面散射,声子传播自由程更远,涂料整体散热效果更好。

152.综上所述,本发明的氨基化石墨烯水性散热涂料散热效率好,提高产品的散热性能,加强产品热管理,在制备与使用过程中减少voc的排放,采用水性树脂主体以及水性分散助剂,涂料低污染、易净化、无刺激、提高安全性等特点,是当下发展的新趋势。

153.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

154.本发明中所述的数值范围包括此范围内所有的数值,并且包括此范围内任意两个数值组成的范围值。本发明所有实施例中出现的同一指标的不同数值,可以任意组合,组成范围值。

155.本发明权利要求和/或说明书中的技术特征可以进行组合,其组合方式不限于权利要求中通过引用关系得到的组合。通过权利要求和/或说明书中的技术特征进行组合得到的技术方案,也是本发明的保护范围。

156.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1