一种二氧化硅气凝胶改性苯丙隔热涂料的制备方法

1.本发明属于水性涂料生产技术领域,具体涉及一种二氧化硅气凝胶改性苯丙隔热涂料的制备方法。

背景技术:

2.水性隔热涂料具有成膜致密度高,隔热性能好,无毒,无味等特点,是隔热材料具有重大意义的发展方向之。因此,研究和制备一种轻质、薄层、高效隔热、施工方便和环境友好的水性隔热保温涂料具有重大意义。水性隔热涂料一般是由水性涂料与隔热功能组分复合而成,水性涂料有苯丙涂料、水性聚氨酯涂料等。苯丙涂料是由苯乙烯

‑

丙烯酸(酯)共聚乳液制得,具有良好的耐候性、耐水性、耐碱性、抗粉化和抗沾污性,其与水泥附着力好,耐洗刷性好,可以用于潮气较大的部位,是中国当今内墙涂料的主要品种。二氧化硅气凝胶具有优越的隔热性能、良好的热稳定性、优异的隔声性等,是目前所有隔热固体材料中隔热性能最好的一种环境友好型建筑材料。将二氧化硅气凝胶引入到苯丙涂料中,可以提升苯丙涂料的隔热性能。汪慧等人在苯丙涂料的制备过程中加入了二氧化硅气凝胶获得了二氧化硅改性的苯丙涂料,他们先硅烷偶联剂对二氧化硅气凝胶进行表面改性,再与乳化剂和水混合后进行搅拌均匀,然后再加入反应单体进行后面的制备流程,用该方法获得的苯丙涂料的隔热性能有一定的提高。

3.目前报道的制备二氧化硅气凝胶制备方法获得的二氧化硅气凝胶大部分为疏水二氧化硅气凝胶,如发明专利cn109850909a和cn108017062a公开的方法制备的疏水二氧化硅气凝胶的比表面积分别为980m2/g和886m2/g。疏水二氧化硅气凝胶不能在水性的苯丙涂料中均匀分散,致使无法将疏水二氧化硅气凝胶直接均匀分散在苯丙涂料中,如果将疏水二氧化硅气凝胶进行表面改性或在一定温度下煅烧,则可以改善其亲水性,进而改进疏水二氧化硅气凝胶在苯丙涂料中的分散性,但是,这种方法由于破坏二氧化硅气凝胶的孔结构而导致比表面积下降严重,最终降低了二氧化硅气凝胶的隔热性能,减弱了二氧化硅气凝胶对苯丙涂料隔热性能的提升。因此,针对这些问题,本发明公开了一种将疏水性二氧化硅气凝胶与苯丙涂料制备原料以原位复合的方式引入到苯丙涂料制备工艺中,获得二氧化硅气凝胶原位改性苯丙涂料制备方法。

技术实现要素:

4.为解决现有技术存在的技术问题,本发明公开了一种将疏水性二氧化硅气凝胶与苯丙涂料制备原料以原位复合的方式引入到苯丙涂料制备工艺中,获得二氧化硅气凝胶原位改性苯丙涂料的制备方法。

5.为实现上述目的,本发明所采用的技术方案为:一种二氧化硅气凝胶改性苯丙隔热涂料的制备方法,具体步骤如下:一、将二氧化硅气凝胶加入到第一乳化剂中,在25

‑

50℃下搅拌均匀形成第一混合物,向该混合物中加入第二乳化剂,搅拌均匀后形成改性乳化剂。

6.二、在苯乙烯、丙烯酸乙酯、丙烯酸丁酯和丙烯酸的至少一种物质中加入疏水二氧化硅气凝胶粉末;若在苯乙烯中加入疏水二氧化硅气凝胶粉末,疏水二氧化硅气凝胶粉末与苯乙烯的质量配比为0.5:100

‑

10:100,在25

‑

50℃下搅拌均匀形成苯乙烯混合物;若在丙烯酸乙酯中加入疏水二氧化硅气凝胶粉末,疏水二氧化硅气凝胶粉末与丙烯酸乙酯的质量配比为0.5:100

‑

10:100,在25

‑

50℃下搅拌均匀形成丙烯酸乙酯混合物;若在丙烯酸丁酯中加入疏水二氧化硅气凝胶粉末,疏水二氧化硅气凝胶粉末与丙烯酸丁酯的质量配比为0.5:100

‑

10:100,在25

‑

50℃下搅拌均匀形成丙烯酸丁酯混合物;若在丙烯酸中加入疏水二氧化硅气凝胶粉末,疏水二氧化硅气凝胶粉末与丙烯酸的质量配比为0.5:100

‑

10:100,在25

‑

50℃下搅拌均匀形成丙烯酸混合物;将苯乙烯或其混合物、丙烯酸乙酯或其混合物、丙烯酸丁酯或其混合物、丙烯酸或其混合物在30

‑

50℃下搅拌均匀形成混合单体。其中,混合单体中至少包括一种含有二氧化硅气凝胶的混合物。

7.其中,苯乙烯混合物为苯乙烯中加入二氧化硅气凝胶,在25

‑

50℃下搅拌均匀形成的混合物;丙烯酸乙酯混合物为丙烯酸乙酯中加入二氧化硅气凝胶,在25

‑

50℃下搅拌均匀形成的混合物;丙烯酸丁酯混合物为丙烯酸丁酯中加入二氧化硅气凝胶,在25

‑

50℃下搅拌均匀形成的混合物;丙烯酸混合物为丙烯酸中加入二氧化硅气凝胶,在25

‑

50℃下搅拌均匀形成的混合物。

8.三、将改性乳化剂、混合单体、水和碳酸氢钠加入500ml四口烧瓶中,在25

‑

50℃下搅拌均匀,得到乳白色的预乳化液,将预乳化液转移到烧杯中备用。

9.四、将过硫酸钾溶于水中形成引发剂溶液。

10.五、取1/5的引发剂溶液置于一个恒压滴液漏斗,取1/5的预乳化液置于500ml四口烧瓶中,在搅拌条件下,将该1/5的引发剂溶液加入到预乳化液中,用恒温水浴锅加热四口烧瓶,直至反应温度达到70

‑

80℃,在该反应温度下反应0.5

‑

2h,获得种子乳液。

11.六、用两个恒压滴液漏斗分别同时往种子乳液中滴加剩余的预乳化液和引发剂溶液,直到滴完,在70

‑

80℃下反应2

‑

4h后,停止搅拌和加热,自然冷却。

12.七、用200

‑

400目尼龙网过滤四口烧瓶中的乳液,除掉凝胶和残渣,再用氨水调节乳液ph值至7

‑

8,得到最终的二氧化硅气凝胶改性苯丙隔热涂料。

13.其中,作为优选的,第一乳化剂为op

‑

10乳化剂,第二乳化剂为十二烷基硫酸钠。

14.二氧化硅气凝胶为疏水二氧化硅气凝胶粉末,在步骤一中,疏水二氧化硅气凝胶粉末与第一乳化剂的质量配比为1:100

‑

20:100。

15.在步骤二中,在苯乙烯混合物中,疏水二氧化硅气凝胶粉末与苯乙烯的质量配比为0.5:100

‑

10:100;在丙烯酸乙酯混合物中,疏水二氧化硅气凝胶粉末与丙烯酸乙酯的质量配比为0.5:100

‑

10:100;在丙烯酸丁酯混合物中,疏水二氧化硅气凝胶粉末与丙烯酸丁酯的质量配比为0.5:100

‑

10:100;在丙烯酸混合物中,疏水二氧化硅气凝胶粉末与丙烯酸的质量配比为0.5:100

‑

10:100。

16.引发剂溶液的质量浓度为3.4%。

17.原料的配比为:第一乳化剂200

‑

250份,第二乳化剂60

‑

85份,苯乙烯2500

‑

2800份,丙烯酸乙酯1400

‑

1550份,丙烯酸丁酯650

‑

780份,丙烯酸120

‑

180份,碳酸氢钠70

‑

86份,引

发剂溶液2000

‑

2100份。

18.本发明与现有技术相比,具体有益效果体现在:本发明在多个涂料制备原料中引入疏水二氧化硅气凝胶,现将原料与疏水二氧化硅气凝胶复合,实现最终的整体原位复合的制备方式,并达到了多次调控疏水二氧化硅气凝胶掺入量的目的,能够较好地保持疏水二氧化硅气凝胶的高比表面积和孔隙率,有益于更大程度地提高涂料的隔热性能;免去涂料后期使用时,加入隔热功能组分的流程,极大地提高了工程效率。

附图说明

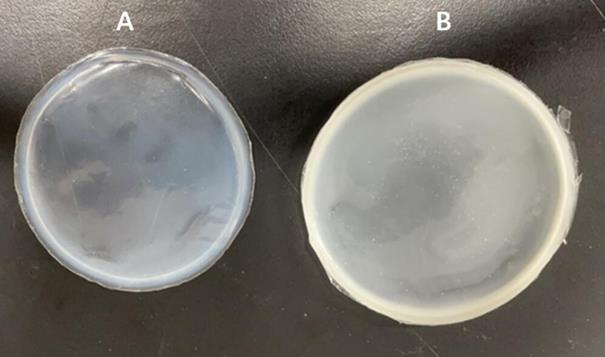

19.图1为对比样品a(未加二氧化硅气凝胶)与本发明制得的涂料样品b置于玻璃基体上干燥后的对比图片。

20.图2为对比样品a与本发明制得的涂料样品b在120℃基体上其背面温度随时间的变化曲线图。

具体实施方式

21.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

22.实施例一一种二氧化硅气凝胶改性苯丙隔热涂料的制备方法,具体步骤如下:步骤一、将2份疏水二氧化硅气凝胶粉末加入到200份op

‑

10乳化剂中,在25℃下搅拌均匀形成第一混合物,向该混合物中加入60份十二烷基硫酸钠,搅拌均匀后形成改性乳化剂。

23.步骤二、将苯乙烯混合物、丙烯酸乙酯混合物、丙烯酸丁酯混合物和丙烯酸混合物中的一种或多种混合并搅拌均匀形成混合单体。

24.其中,苯乙烯混合物为2500份苯乙烯中加入12.5份疏水二氧化硅气凝胶粉末,在25℃下搅拌均匀形成的混合物;丙烯酸乙酯混合物为1400份丙烯酸乙酯中加入7份疏水二氧化硅气凝胶粉末,在25℃下搅拌均匀形成的混合物;丙烯酸丁酯混合物为650份丙烯酸丁酯中加入3.25份疏水二氧化硅气凝胶粉末,在25℃下搅拌均匀形成的混合物;丙烯酸混合物为120份丙烯酸中加入0.6份疏水二氧化硅气凝胶粉末,在25℃下搅拌均匀形成的混合物。

25.步骤三、将改性乳化剂、混合单体、3000份水和70份碳酸氢钠加入500ml四口烧瓶中,在25℃下搅拌均匀,得到乳白色的预乳化液,将预乳化液转移到烧杯中备用。

26.步骤四、将过硫酸钾溶于水中形成质量浓度为3.4%的2000份引发剂溶液。

27.步骤五、取1/5的引发剂溶液置于一个恒压滴液漏斗,取1/5的预乳化液置于500ml四口烧瓶中,在搅拌条件下,将该1/5的引发剂溶液加入到预乳化液中,用恒温水浴锅加热四口烧瓶,直至反应温度达到70℃,在该反应温度下反应2h,获得种子乳液。

28.步骤六、用两个恒压滴液漏斗分别同时往种子乳液中滴加剩余的预乳化液和引发剂溶液,直到滴完,在70℃下反应4h后,停止搅拌和加热,自然冷却。

29.步骤七、用200目尼龙网过滤四口烧瓶中的乳液,除掉凝胶和残渣,再用氨水调节

乳液ph值至7,得到最终的疏水二氧化硅气凝胶粉末改性苯丙隔热涂料。

30.通过本发明制得的涂料样品性能对比如图1、图2所示,在图2中二氧化硅气凝胶改性水性聚氨酯隔热材料样品b与对比样品a的厚度都是0.4mm。

31.表1为用上述方法制备的二氧化硅气凝胶改性苯丙隔热涂料样品与对比样品(未加二氧化硅气凝胶)置于玻璃基体上干燥后的的性能对比:表1实施例二一种二氧化硅气凝胶改性苯丙隔热涂料的制备方法,具体步骤如下:步骤一、将50份疏水二氧化硅气凝胶粉末加入到250份op

‑

10乳化剂中,在50℃下搅拌均匀形成第一混合物,向该混合物中加入85份十二烷基硫酸钠,搅拌均匀后形成改性乳化剂。

32.步骤二、将苯乙烯混合物、丙烯酸乙酯混合物、丙烯酸丁酯混合物和丙烯酸混合物中的一种或多种混合并搅拌均匀形成混合单体。

33.其中,2800份苯乙烯混合物为苯乙烯中加入280份疏水二氧化硅气凝胶粉末,在50℃下搅拌均匀形成的混合物;丙烯酸乙酯混合物为1550份丙烯酸乙酯中加入155份疏水二氧化硅气凝胶粉末,在50℃下搅拌均匀形成的混合物;丙烯酸丁酯混合物为780份丙烯酸丁酯中加入78份疏水二氧化硅气凝胶粉末,在50℃下搅拌均匀形成的混合物;丙烯酸混合物为180份丙烯酸中加入18份疏水二氧化硅气凝胶粉末,在50℃下搅拌均匀形成的混合物。

34.步骤三、将改性乳化剂、混合单体、3000份水和86份碳酸氢钠加入500ml四口烧瓶中,在50℃下搅拌均匀,得到乳白色的预乳化液,将预乳化液转移到烧杯中备用。

35.步骤四、将过硫酸钾溶于水中形成质量浓度为3.4%的引发剂溶液2100份。

36.步骤五、取1/5的引发剂溶液置于一个恒压滴液漏斗,取1/5的预乳化液置于500ml四口烧瓶中,在搅拌条件下,将该1/5的引发剂溶液加入到预乳化液中,用恒温水浴锅加热四口烧瓶,直至反应温度达到80℃,在该反应温度下反应0.5h,获得种子乳液。

37.步骤六、用两个恒压滴液漏斗分别同时往种子乳液中滴加剩余的预乳化液和引发剂溶液,直到滴完,在80℃下反应2h后,停止搅拌和加热,自然冷却。

38.步骤七、用400目尼龙网过滤四口烧瓶中的乳液,除掉凝胶和残渣,再用氨水调节乳液ph值至8,得到最终的二氧化硅气凝胶改性苯丙隔热涂料。

39.实施例三一种二氧化硅气凝胶改性苯丙隔热涂料的制备方法,具体步骤如下:步骤一、将23份疏水二氧化硅气凝胶粉末加入到230份op

‑

10乳化剂中,在40℃下搅拌均匀形成第一混合物,向该混合物中加入72份十二烷基硫酸钠,搅拌均匀后形成改性乳化剂。

40.步骤二、将苯乙烯混合物、丙烯酸乙酯混合物、丙烯酸丁酯混合物和丙烯酸混合物

中的一种或多种混合并搅拌均匀形成混合单体。

41.其中,苯乙烯混合物为2600份苯乙烯中加入130份疏水二氧化硅气凝胶粉末,在40℃下搅拌均匀形成的混合物;丙烯酸乙酯混合物为1480份丙烯酸乙酯中加入74份疏水二氧化硅气凝胶粉末,在40℃下搅拌均匀形成的混合物;丙烯酸丁酯混合物为700丙烯酸丁酯中加入35份疏水二氧化硅气凝胶粉末,在40℃下搅拌均匀形成的混合物;丙烯酸混合物为160份丙烯酸中加入8份疏水二氧化硅气凝胶粉末,在40℃下搅拌均匀形成的混合物。

42.步骤三、将改性乳化剂、混合单体、3000份水和75份碳酸氢钠加入500ml四口烧瓶中,在40℃下搅拌均匀,得到乳白色的预乳化液,将预乳化液转移到烧杯中备用。

43.步骤四、将过硫酸钾溶于水中形成质量浓度为3.4%的引发剂溶液2050份。

44.步骤五、取1/5的引发剂溶液置于一个恒压滴液漏斗,取1/5的预乳化液置于500ml四口烧瓶中,在搅拌条件下,将该1/5的引发剂溶液加入到预乳化液中,用恒温水浴锅加热四口烧瓶,直至反应温度达到75℃,在该反应温度下反应1h,获得种子乳液。

45.步骤六、用两个恒压滴液漏斗分别同时往种子乳液中滴加剩余的预乳化液和引发剂溶液,直到滴完,在75℃下反应3h后,停止搅拌和加热,自然冷却。

46.步骤七、用300目尼龙网过滤四口烧瓶中的乳液,除掉凝胶和残渣,再用氨水调节乳液ph值至7.5,得到最终的二氧化硅气凝胶改性苯丙隔热涂料。

47.实施例四一种二氧化硅气凝胶改性苯丙隔热涂料的制备方法,具体步骤如下:步骤一、将22份疏水二氧化硅气凝胶粉末加入到220份op

‑

10乳化剂中,在40℃下搅拌均匀形成第一混合物,向该混合物中加入75份十二烷基硫酸钠,搅拌均匀后形成改性乳化剂。

48.步骤二、将苯乙烯混合物、丙烯酸乙酯混合物、丙烯酸丁酯混合物和丙烯酸混合物中的一种或多种混合并搅拌均匀形成混合单体。

49.其中,苯乙烯混合物为2700苯乙烯中加入135份疏水二氧化硅气凝胶粉末,在40℃下搅拌均匀形成的混合物;丙烯酸乙酯混合物为1500丙烯酸乙酯中加入75份疏水二氧化硅气凝胶粉末,在40℃下搅拌均匀形成的混合物;丙烯酸丁酯混合物为700份丙烯酸丁酯中加入35份疏水二氧化硅气凝胶粉末,在40℃下搅拌均匀形成的混合物;丙烯酸混合物为150丙烯酸中加入7.5份疏水二氧化硅气凝胶粉末,在40℃下搅拌均匀形成的混合物。

50.步骤三、将改性乳化剂、混合单体、2900份水和碳酸氢钠加入500ml四口烧瓶中,在40℃下搅拌均匀,得到乳白色的预乳化液,将预乳化液转移到烧杯中备用。

51.步骤四、将过硫酸钾溶于水中形成质量浓度为3.4%的引发剂溶液2050份。

52.步骤五、取1/5的引发剂溶液置于一个恒压滴液漏斗,取1/5的预乳化液置于500ml四口烧瓶中,在搅拌条件下,将该1/5的引发剂溶液加入到预乳化液中,用恒温水浴锅加热四口烧瓶,直至反应温度达到75℃,在该反应温度下反应1h,获得种子乳液。

53.步骤六、用两个恒压滴液漏斗分别同时往种子乳液中滴加剩余的预乳化液和引发剂溶液,直到滴完,在75℃下反应3h后,停止搅拌和加热,自然冷却。

54.步骤七、用300目尼龙网过滤四口烧瓶中的乳液,除掉凝胶和残渣,再用氨水调节乳液ph值至7.5,得到最终的二氧化硅气凝胶改性苯丙隔热涂料。

55.实施例五

一种二氧化硅气凝胶改性苯丙隔热涂料的制备方法,具体步骤如下:步骤一、将0.295g疏水二氧化硅气凝胶粉末加入到2.2g op

‑

10乳化剂中,在25℃下搅拌均匀,再加入0.75g十二烷基硫酸钠,在25℃下搅拌均匀形成改性乳化剂。

56.步骤二、将2.7g疏水二氧化硅气凝胶粉末加入27g苯乙烯中,并在25℃下搅拌均匀形成苯乙烯混合物,将0.75g疏水二氧化硅气凝胶粉末加入15g丙烯酸乙酯中,并在25℃下搅拌均匀形成丙烯酸乙酯混合物,将0.07g疏水二氧化硅气凝胶粉末加入7g丙烯酸丁酯中,并在25℃下搅拌均匀形成丙烯酸丁酯混合物,将0.015g疏水二氧化硅气凝胶粉末加入1.5g丙烯酸中,并在25℃下搅拌均匀形成丙烯酸混合物,在25℃下,将苯乙烯混合物、丙烯酸乙酯混合物、丙烯酸丁酯混合物和丙烯酸混合物混合,搅拌均匀形成混合单体。

57.步骤三、将上述改性乳化剂和混合单体以及30g水和0.75g碳酸氢钠加入500毫升四口烧瓶中,在25℃下搅拌均匀,得到乳白色的预乳化液,将预乳化液转移到烧杯中备用。

58.步骤四、将0.7克过硫酸钾溶于20毫升水中形成引发剂溶液。

59.步骤五、取1/5的引发剂溶液于一个恒压滴液漏斗,取1/5的预乳化液于 500毫升四口烧瓶中,在搅拌条件下,将1/5的引发剂溶液加入到预乳化液中,用恒温水浴锅加热到反应温度70℃,反应 0.5小时,获得种子乳液。

60.步骤六、用两个恒压滴液漏斗分别同时往种子溶液中滴加剩余的预乳化液和引发剂溶液,直到滴完,然后70℃反应 2小时,停止搅拌和加热,冷却。

61.步骤七、用200目尼龙网过滤乳液,除掉凝胶和残渣,再用氨水调节乳液 ph=7,即得到最终的二氧化硅气凝胶改性苯丙隔热涂料。

62.实施例六步骤一、将0.295g疏水二氧化硅气凝胶粉末加入到22g op

‑

10乳化剂中,在25℃下搅拌均匀,再加入7.5g十二烷基硫酸钠,在50℃下搅拌均匀形成改性乳化剂。

63.步骤二、将17g二氧化硅气凝胶加入270g苯乙烯中,并在50℃下搅拌均匀形成苯乙烯混合物,将15g二氧化硅气凝胶加入150g丙烯酸乙酯中,并在50℃下各自搅拌均匀形成丙烯酸乙酯混合物,将7g二氧化硅气凝胶加入70g丙烯酸丁酯中,并在50℃下搅拌均匀形成丙烯酸丁酯混合物,将0.5g二氧化硅气凝胶加入15g丙烯酸中,并在50℃下搅拌均匀形成丙烯酸混合物,在50℃下,将苯乙烯混合物、丙烯酸乙酯混合物、丙烯酸丁酯混合物和丙烯酸混合物混合,搅拌均匀形成混合单体。

64.步骤三、将上述改性乳化剂和混合单体以及300g水和7.5g碳酸氢钠加入500毫升四口烧瓶中,在50℃下搅拌均匀,得到乳白色的预乳化液,将预乳化液转移到烧杯中备用。

65.步骤四、将7克过硫酸钾溶于200毫升水中形成引发剂溶液。

66.步骤五、取1/5的引发剂溶液于一个恒压滴液漏斗,取1/5的预乳化液于烧杯中,在搅拌条件下,将1/5的引发剂溶液加入到预乳化液中,用恒温水浴锅加热到反应温度80℃,反应 2小时,获得种子乳液。

67.步骤六、用两个恒压滴液漏斗分别同时往种子溶液中滴加剩余的预乳化液和引发剂溶液,直到滴完,然后80℃反应 4小时,停止搅拌和加热,冷却。

68.步骤七、用200目尼龙网过滤乳液,除掉凝胶和残渣,再用氨水调节乳液 ph=8,即得到最终的二氧化硅气凝胶改性苯丙隔热涂料。

69.实施例七

步骤一、将0.295g疏水二氧化硅气凝胶粉末加入到4.4g op

‑

10乳化剂中在25℃下搅拌均匀,再加入7.5g十二烷基硫酸钠在35℃下搅拌均匀形成改性乳化剂。

70.步骤二、将4g疏水二氧化硅气凝胶粉末加入54g苯乙烯中,并在35℃下搅拌均匀形成苯乙烯混合物,将0.3g疏水二氧化硅气凝胶粉末加入30g丙烯酸乙酯中,并在35℃下搅拌均匀形成丙烯酸乙酯混合物,将1.4g疏水二氧化硅气凝胶粉末加入14g丙烯酸丁酯中,并在35℃下搅拌均匀形成丙烯酸丁酯混合物,将0.3g疏水二氧化硅气凝胶粉末加入3g丙烯酸中,并在35℃下搅拌均匀形成丙烯酸混合物,在25℃下,将苯乙烯混合物、丙烯酸乙酯混合物、丙烯酸丁酯混合物和丙烯酸混合物混合,搅拌均匀形成混合单体。

71.步骤三、将上述改性乳化剂和混合单体以及60g水和1.5g碳酸氢钠加入 500毫升四口烧瓶中,在35℃下搅拌均匀,得到乳白色的预乳化液,将预乳化液转移到烧杯中备用。

72.步骤四、将1.4克过硫酸钾溶于40毫升水中形成引发剂溶液。

73.步骤五、取1/5的引发剂溶液于一个恒压滴液漏斗,取1/5的预乳化液于 500毫升四口烧瓶中,在搅拌条件下,将1/5的引发剂溶液加入到预乳化液中,用恒温水浴锅加热到反应温度75℃,反应 1小时,获得种子乳液。

74.步骤六、用两个恒压滴液漏斗分别同时往种子溶液中滴加剩余的预乳化液和引发剂溶液,直到滴完,然后75℃反应 3小时,停止搅拌和加热,冷却。

75.步骤七、用200目尼龙网过滤乳液,除掉凝胶和残渣,再用氨水调节乳液 ph=7.5,即得到最终的二氧化硅气凝胶改性苯丙隔热涂料。

76.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包在本发明范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1