水性UV涂料及其制备方法和应用与流程

水性uv涂料及其制备方法和应用

技术领域

1.本发明涉及涂料技术领域,特别涉及用于汽车内饰件的水性uv涂料及其制备方法和应用。

背景技术:

2.紫外光(uv)固化涂料是利用紫外光引发剂引发涂料体系中的液态齐聚物和单体发生自由聚合实现交联固化形成涂膜的一类涂料,相比于传统固化涂料,具有固化速度快、流平性和丰满度好、耐化学品性佳以及耐擦伤性优异等特点,广泛应用于汽车内饰件上。

3.随着环保意识的增强,各国纷纷制定相关的法律法规来限制挥发性有机化合物(vocs)排放,因此,汽车行业内对汽车内饰件涂料的环保要求也越来越高。水性uv固化涂料结合传统uv固化技术和水性涂料技术,具有低vocs含量、固化速度快、效率高等优点,符合绿色环保要求,因而得到行业内的广泛关注和应用。例如,现有技术1(cn110669427a)公开了一种用于汽车内饰塑料件的技术,“双组分水性uv涂料及其制备方法和应用涂装件”。

4.作为汽车内饰件的涂层,其耐磨性是很重要的性能。目前,市场上大众的vw tl226是汽车内饰件行业最为严格的标准,该标准对高光涂层的耐磨性提出较高的要求,其中,采用pv3987方法对高光涂层进行摩擦,要求摩擦完的失光率≤15%。在这种标准下,为了保证汽车内饰件的良品率,涂层的膜厚往往会比较厚,但是,比较厚的膜厚使得涂层存在开裂的风险。

5.此外,在uv固化过程中,紫外线的穿透效果也受到涂料层厚度的影响,如果涂层厚,紫外线固化的效果会变差。

6.另一方面,紫外线固化的覆盖范围受基材结构的影响,而汽车内饰件的结构比较复杂,这也导致uv固化的效果不佳。

7.此外,很多时候汽车内饰塑料件是深色的,例如钢琴黑。业内通常会在水性uv涂料中增加水性纳米黑色浆,这样可以在喷涂固化成涂层后,用涂层的颜色弥补内饰件颜色的缺陷。然而,在这种情况下,涂料为加色涂料,在uv固化过程中,所形成漆膜中的上层与下层(表层与深层)的体积收缩差别比较大,导致漆膜丰满度差、色泽不匀等问题。

8.这些都限制了水性uv固化涂料在汽车内饰件领域的应用。

9.综上,应用到汽车内饰件的涂料领域需要开发出性能改进的水性uv固化涂料,其需要在高耐磨性与膜厚之间保持平衡,既能保证高耐磨性,又不会使喷涂的涂层厚度大以致出现涂层开裂、uv固化效果不佳的问题。

技术实现要素:

10.为了解决现有技术的上述问题,本发明提供了一种水性uv涂料,其喷涂后的涂层耐磨性高,不易开裂,固化效果好。

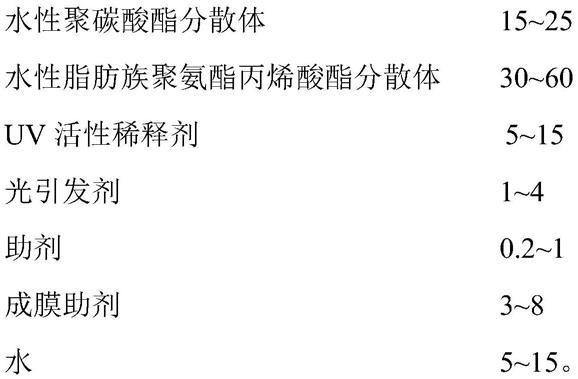

11.根据本发明的水性uv涂料,按重量份计,包括以下原料组分:

[0012][0013]

本发明的涂料(主漆)中,水性脂肪族聚氨酯丙烯酸酯分散体作为主料,由于聚氨酯丙烯酸酯分子中含有丙烯酸官能团和氨基甲酸酯键,固化后具有较高的耐磨性;水性聚碳酸酯分散体的主要作用为改善水性uv涂料在塑料件上的附着力,且固化后,涂膜的韧性好,不易脆裂。

[0014]

优选的,水性聚碳酸酯分散体的官能度为2,其数均分子量为1000~5000。水性聚碳酸酯分散体的数均分子量越大,涂料成膜后的韧性越好,但分子量不能过大,否则会影响涂料的流平性。

[0015]

优选的,水性脂肪族聚氨酯丙烯酸酯分散体的官能度≥6,其数均分子量为800~3000。

[0016]

官能度指水性聚碳酸酯分散体或水性脂肪族聚氨酯丙烯酸酯分散体含有的不饱和双键数,官能度是影响水性uv涂料固化速度的重要因子之一,官能度越大,固化速度越快。水性脂肪族聚氨酯丙烯酸酯分散体的官能度增高,一方面能够提高涂料的固化速度,另一方面可以提升漆膜的硬度和耐磨性。

[0017]

优选的,水性脂肪族聚氨酯丙烯酸酯分散体和水性聚碳酸酯分散体的摩尔比为4~2:1。

[0018]

合理控制水性聚氨酯丙烯酸酯分散体和水性聚碳酸酯分散体的配比,是为了兼顾水性uv涂料的耐磨性能和抗开裂性能。如果水性脂肪族聚氨丙烯酸酯分散体含量过高,会使漆膜在厚喷下容易出现开裂;而如果水性聚碳酸酯分散体含量过高时,会使漆膜的耐磨性偏差,满足不了汽车内饰件行业对耐磨性的要求(例如vw tl226的高光耐磨要求)。

[0019]

优选的,uv活性稀释剂选自1、6

‑

己二醇二丙烯酸酯(hdda)、乙氧化三羟甲基丙烷三丙烯酸酯(tmp3eota)、丙氧化甘油三丙烯酸酯(g3pota)、乙氧化季戊四醇四丙烯酸酯(pptta)、二季戊四醇六丙烯酸酯(dpha)中的一种或多种。

[0020]

优选的,光引发剂包括表层固化引发剂和深层固化引发剂,两者的摩尔比为2~4:1;

[0021]

表层固化引发剂选自1

‑

羟基环己基苯基甲酮、二苯甲酮、1,1'

‑

(亚甲基二

‑

4,1

‑

亚苯基)双[2

‑

羟基

‑2‑

甲基

‑1‑

丙酮]、2

‑

羟基

‑2‑

甲基

‑1‑

苯基

‑1‑

丙酮、2

‑

羟基

‑2‑

甲基

‑1‑

[4

‑

(2

‑

羟基乙氧基)苯基]

‑1‑

丙酮的一种或多种;

[0022]

深层固化引发剂选自2,4,6

‑

三甲基苯甲酰基二苯基氧化膦、双(2,4,6

‑

三甲基苯

甲酰基)苯基氧化膦的一种或多种。

[0023]

优选的,助剂包括润湿剂和增稠剂。

[0024]

优选的,按重量份计,本发明的水性uv涂料还包括以下原料组分:

[0025]

水性纳米黑色浆1~4

[0026]

水性羟基丙烯酸乳液10~20。

[0027]

本发明涂料含有水性羟基丙烯酸乳液组分,该组分含有较多的自由羟基,羟基能与热固化剂进一步反应,增加漆膜的韧性和耐磨性,从而降低漆膜开裂的风险。因此,本发明可以采用uv固化和热固化结合的方式,保证固化效果的同时,降低涂膜的收缩率,避免涂层开裂。

[0028]

优选的,水性羟基丙烯酸乳液的固体羟基值为60~110mgkoh/g。

[0029]

如本发明背景技术部分所提到的,对于加色涂料来说,存在所形成漆膜的体积收缩而导致漆膜色泽不匀等问题。而在本发明涂料中可以含有水性羟基丙烯酸乳液组分,该组分含有较多的自由羟基,羟基能与热固化剂进一步反应,增加漆膜的韧性,降低涂膜的收缩率,从而降低漆膜开裂的风险。

[0030]

优选的,水性纳米黑色浆的粒径为50~300nm。

[0031]

优选的,成膜助剂选自二丙酮醇、二丙二醇甲醚、丙二醇甲醚中的一种或多种。

[0032]

优选的,本发明的水性uv涂料,可进一步向其中加入热固化剂,按重量份计,水性uv涂料与热固化剂的份数比为100:10~20。

[0033]

本发明的水性uv涂料可通过uv进行固化,然而,虽然uv固化的速度快,但在用于汽车内饰件这样具有复杂形状和结构的基材的情况下,为了提升固化效率和效果,优选的,在喷涂到汽车内饰件前,在本发明的水性uv涂料中添加热固化剂。采用uv固化和热固化结合方式,保证固化效果。

[0034]

优选的,热固化剂选自基于甲苯二异氰酸酯(tdi)、六亚甲基二异氰酸酯(hdi)、异佛尔酮二异氰酸酯(ipdi)二苯基甲烷二异氰酸酯(mdi)的异氰酸酯、碳化二亚胺、氮丙啶的一种或多种。

[0035]

优选的,热固化剂为基于六亚甲基二异氰酯(hdi)的亲水性脂肪族聚异氰酸酯,其具有较好的耐候性、柔韧性、附着力和耐化学品性。为了平衡水性uv涂料的耐磨性和抗开裂性,热固化剂中nco含量控制在16

‑

22wt%,nco值过低会影响热固化的固化速度,并会降低耐磨性,nco值过高,会增加体系的交联密度,使漆膜的体积收缩增加,进而增加开裂风险。

[0036]

本发明还提供了一种水性uv涂料的制备方法,包括以下步骤:

[0037]

将水性聚碳酸酯分散体、水性脂肪族聚氨酯丙烯酸酯分散体、uv活性稀释剂、光引发剂、助剂、成膜助剂和水混合均匀,得到水性uv涂料。

[0038]

优选的,在水性uv涂料的制备原料中还包括水性羟基丙烯酸乳液。

[0039]

优选的,向水性uv涂料中加入热固化剂,混合均匀,再喷涂到汽车内饰件上,进行uv固化和热固化。

[0040]

本发明的水性uv涂料在汽车内饰件中的应用,包括:在汽车内饰件上喷涂本发明的水性uv涂料,再进行固化。

[0041]

优选的,固化过程依次包括:

[0042]

在50

‑

65℃烘烤成膜;

[0043]

进行uv固化;

[0044]

在70~80℃下进行热固化。

[0045]

优选的,uv固化的条件为:能量600~1200mj/cm2,光强80~300mw/cm2。

[0046]

优选的,喷涂膜厚控制在25~55μm。

[0047]

相比于现有技术,本发明至少具有以下技术效果之一:

[0048]

1.本发明的水性uv涂料具有良好的耐磨性和抗开裂性能之间的平衡。

[0049]

2.本发明的水性uv涂料可采用光

‑

热双重固化方式,能够应用于结构较为复杂的汽车内饰件,固化速度快、效率高、效果好。

[0050]

3.在将本发明水性uv涂料用于加色涂料例如钢琴黑涂料时,不会出现漆膜的体积收缩而导致漆膜色泽不匀的外观问题。

具体实施方式

[0051]

下面结合具体实施方式对本发明所述的技术方案做进一步的说明,但本发明不仅限于此。

[0052]

实施例1~6

[0053]

根据表1的涂料配方进行配置,具体制备流程如下:

[0054]

(1)将uv活性稀释剂、成膜助剂和光引发剂混合,在1000r/min下分散20分钟至混合均匀,在边分散条件下,依次投入水性聚碳酸酯分散体、水性脂肪族聚氨酯丙烯酸酯分散体、水性羟基丙烯酸乳液,在1000r/min下分散20分钟,然后再依次投入水、助剂和水性纳米黑色浆,在1500r/min下分散60分钟,过滤、出料,得到水性uv涂料主漆。

[0055]

(2)将水性uv涂料主漆与热固化剂以一定比例混合均匀,即得到水性uv涂料。

[0056]

表1本发明实施例1~6涂料的重量份配比

[0057][0058]

对比例1~5

[0059]

根据表2的涂料配方进行配制,制备流程同实施例1~5。

[0060]

表2对比例1~3涂料的重量份配比

[0061][0062]

将实施例1~5和对比例1~5所制得涂料喷涂在黑色abs+pc基材上,在60℃下烘烤

15分钟后,再在uv能量为1000mj/cm2,光强在80mw/cm2的照射强度下进行uv固化,然后在80℃下加烤120分钟后,按表3测试标准进行性能测试,其中性能测试样板的膜厚是30

±

5μm;抗开裂性样板的膜厚是55

±

5μm。

[0063]

将实施例6的涂料喷涂在透明pc基材上,在60℃下烘烤15分钟后,再在uv能量为1000mj/cm2,光强在80mw/cm2的照射强度下进行uv固化,按表3测试标准进行性能测试,其中性能测试样板的膜厚是30

±

5μm;抗开裂性样板的膜厚是55

±

5μm。

[0064]

测试结果如表4所示,本发明的涂料具有较好的耐磨/开裂平衡性,同时满足大众tl226的测试要求。

[0065]

表3性能测试标准及要求

[0066][0067]

表4实施例1

‑

6的性能测试结果

[0068][0069]

表5对比例1

‑

5的性能测试结果

[0070][0071]

对比例1:涂料中未添加水性聚碳酸酯分散体,固化后测试发现,耐水解老化性降低,附着力变差。

[0072]

对比例2:涂料中未添加水性羟基丙烯酸乳液,未添加热固化剂进行热固化,仅uv固化,固化后测试发现涂层有开裂的问题。

[0073]

对比例3:涂料中未添加水性异氰酸酯固化剂进行热固化,固化后测试发现,开裂严重。

[0074]

对比例4:水性异氰酸酯固化剂添加量为5,固化后测试发现,开裂严重。

[0075]

对比例5:水性聚碳酸酯分散体与水性脂肪族聚氨酯丙烯酸酯分散体的配比在本发明技术方案的数值范围之外,水性聚碳酸酯分散体含量多,未添加水性异氰酸酯固化剂进行热固化,固化后测试发现,涂层不开裂(具备柔韧性),但是其高光表面耐磨性能为30%,超出了大众tl226测试要求的“低于等于15%”。

[0076]

上述的对实施例的描述是为了便于该技术领域的普通技术人员能理解和使用发明,本发明所属领域的技术人员还可以对上述实施方式进行适当的变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对本发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1